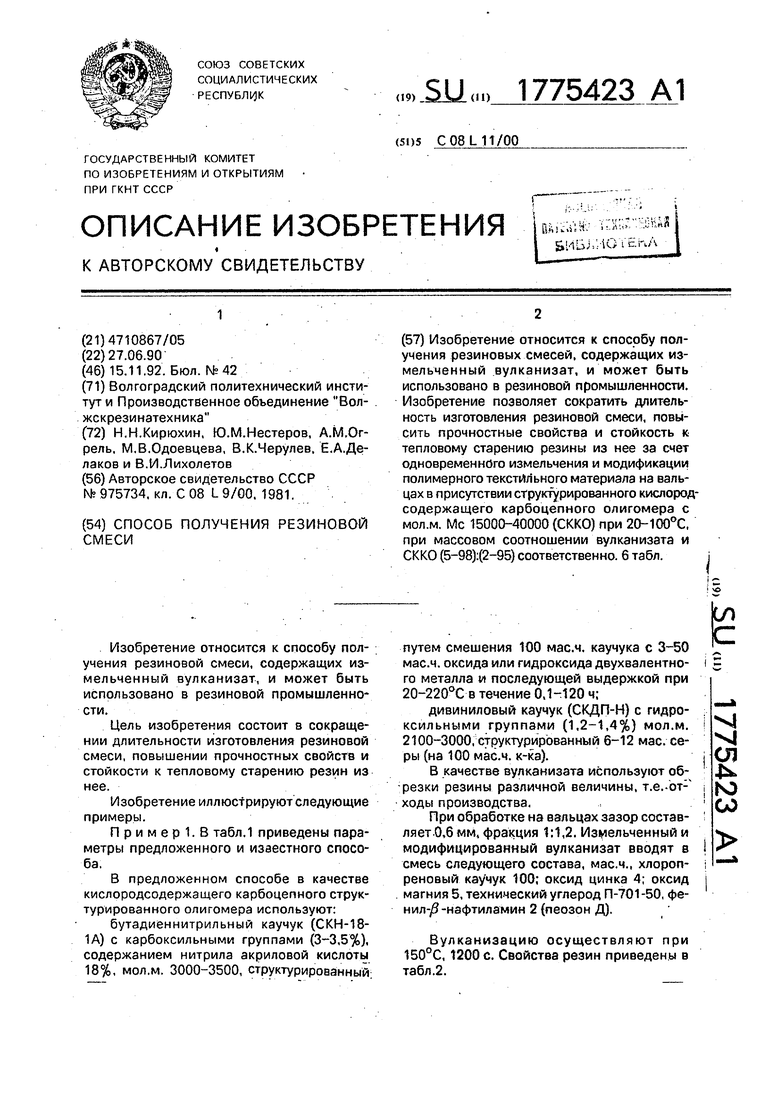

Изобретение относится к способу получения резиновой смеси, содержащих измельченный вулканизат, и может быть использовано в резиновой промышленности.

Цель изобретения состоит в сокращении длительности изготовления резиновой смеси, повышении прочностных свойств и стойкости к тепловому старению резин из нее.

Изобретение иллюст рируют следующие примеры.

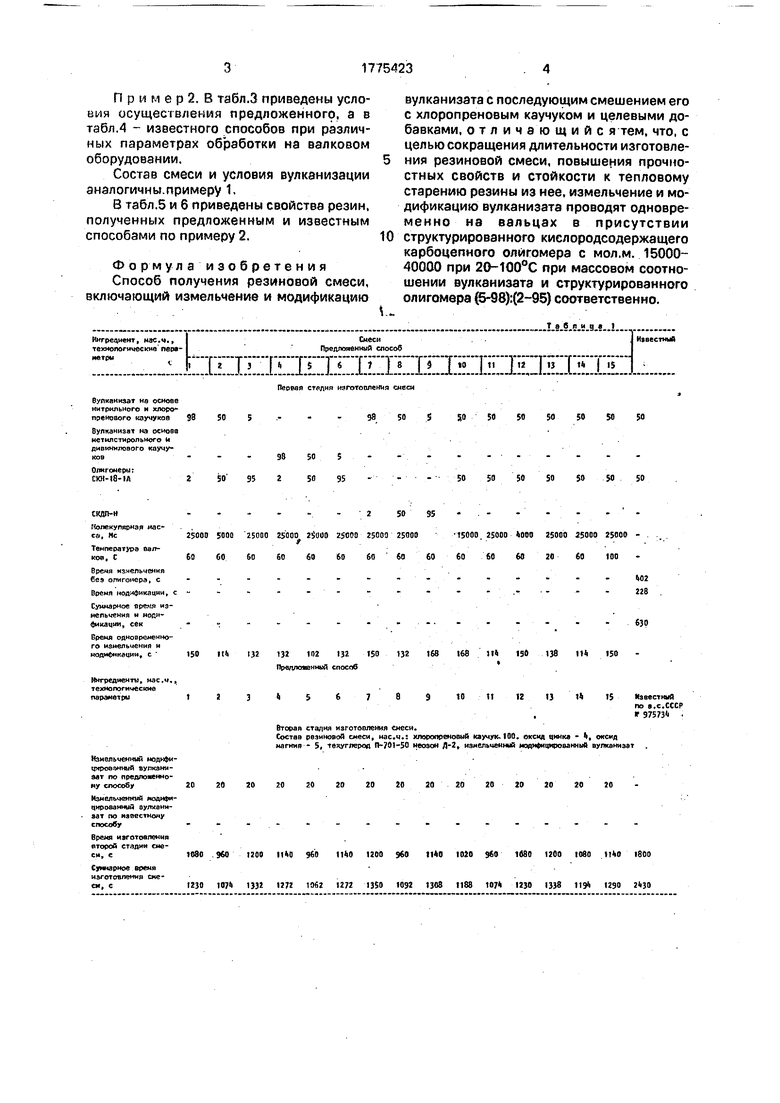

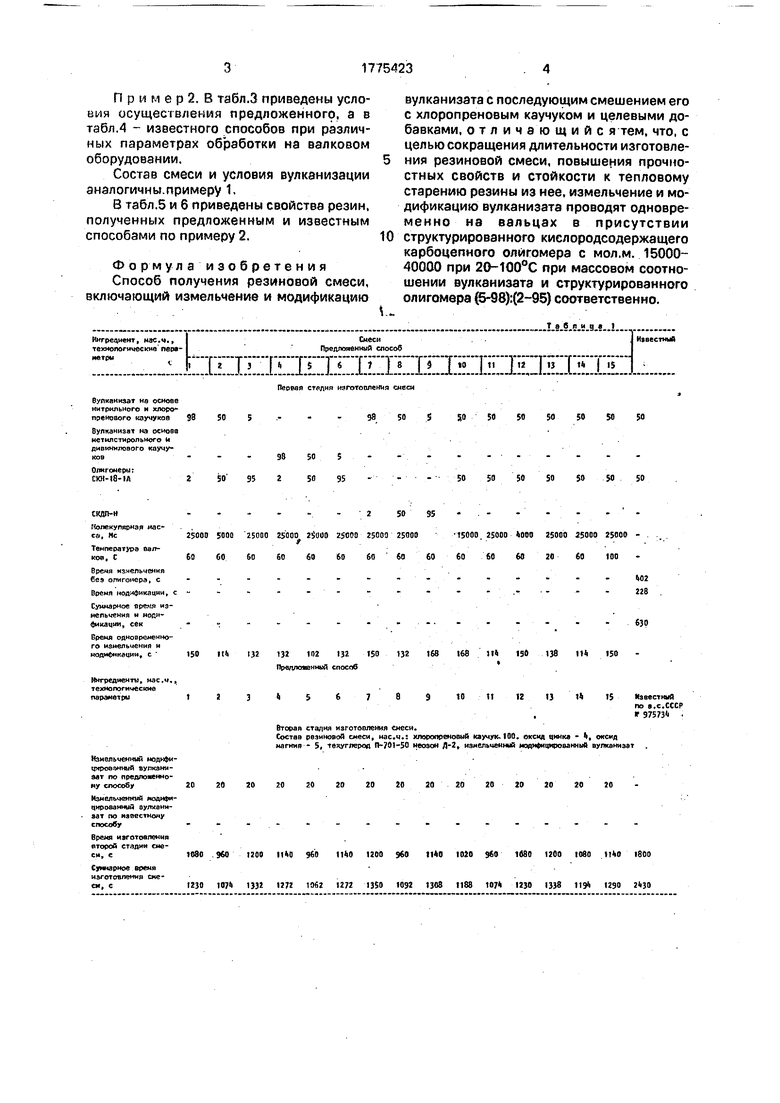

П р и м е р 1. В табл.1 приведены параметры предложенного и известного способа.

В предложенном способе в качестве кислородсодержащего карбоцепного структурированного олигомера используют:

бутадиеннитрильный каучук (СКН-18- 1А) с карбоксильными группами (3-3,5%), содержанием нитрила акриловой кислоты 18%, мол.м. 3000-3500, структурированный

путем смешения 100 мас.ч. каучука с 3-50 мас.ч. оксида или гидроксида двухвалентного металла и последующей выдержкой при 20-220°С в течение 0,1-120 ч;

дивиниловый каучук (СКДП-Н) с гидро- ксильными группами (1,2-1,4%) мол.м. 2100-3000, структурированный 6-12 мае. серы (на 100 мас.ч. к-ка).

В качестве вулканизата используют об- резки резины различной величины, т.е.-от- ходы производства.

При обработке на вальцах зазор составляет -0,6 мм, фракция 1:1,2. Измельченный и модифицированный вулканизат вводят в смесь следующего состава, мас.ч., хлороп- реновый каучук 100; оксид цинка 4; оксид магния 5, технический углерод П-701-50, фенил-/ -нафтиламин 2 (пеозон Д).

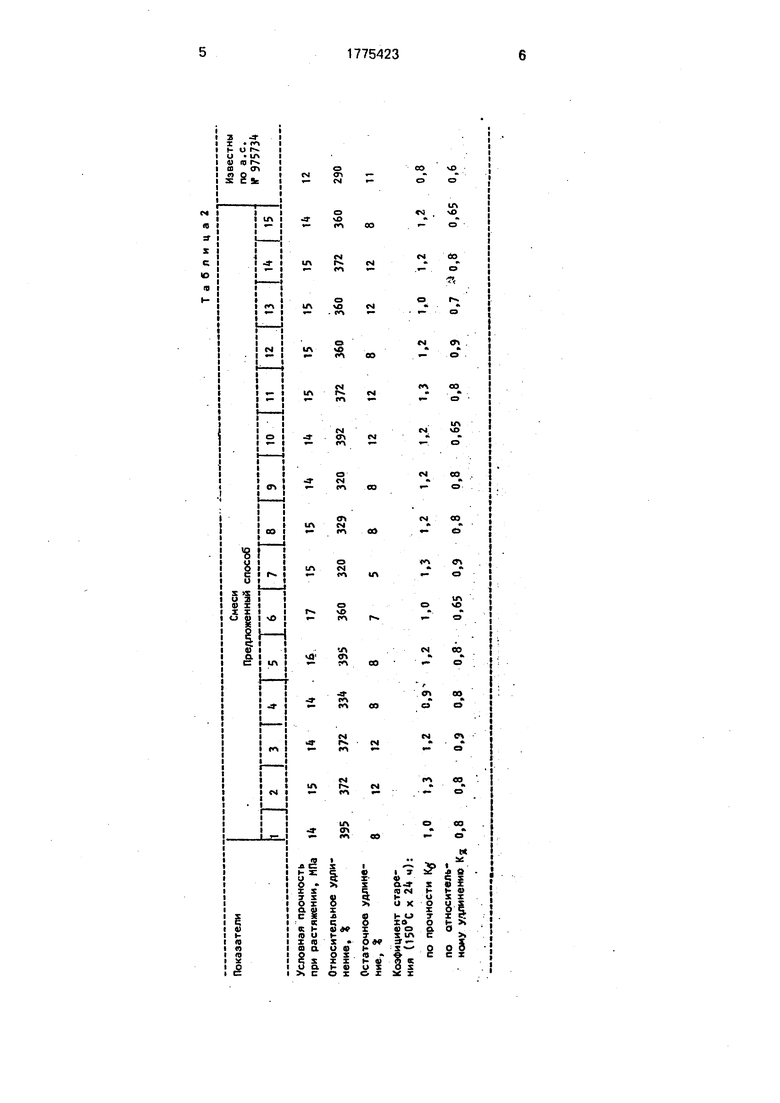

Вулканизацию осуществляют при 150°С, 1200 с. Свойства резин приведены в табл.2.

VI VI

сл

Ј. Ю СО

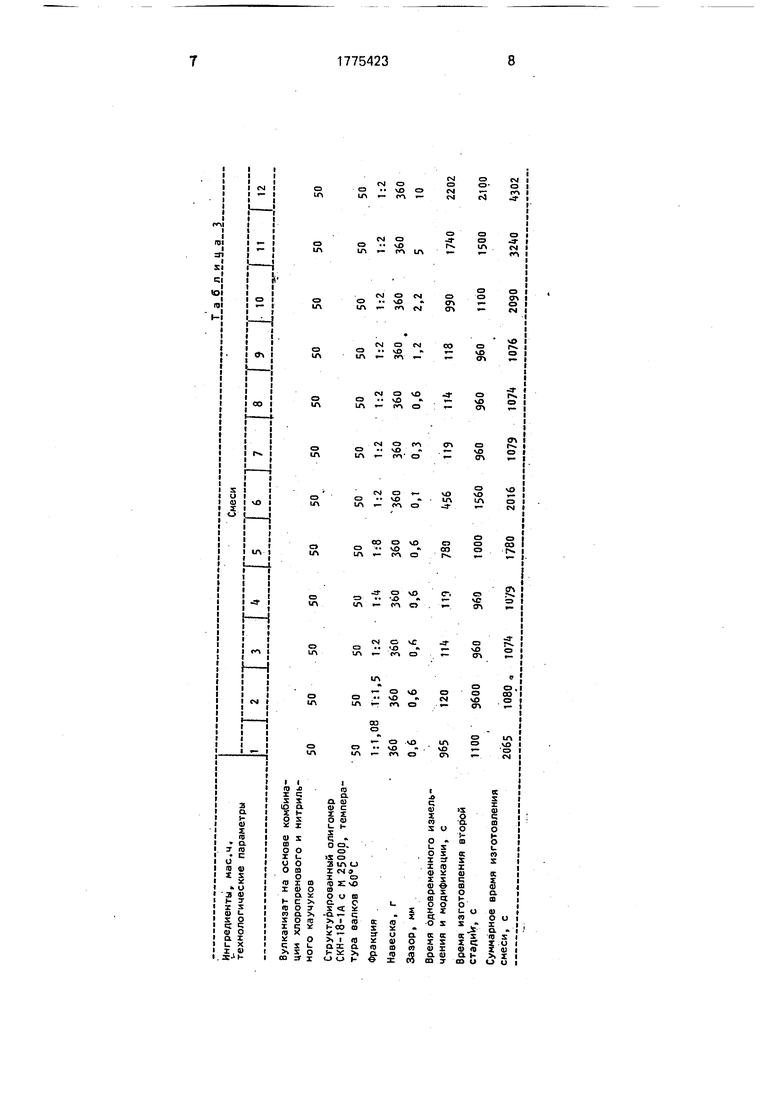

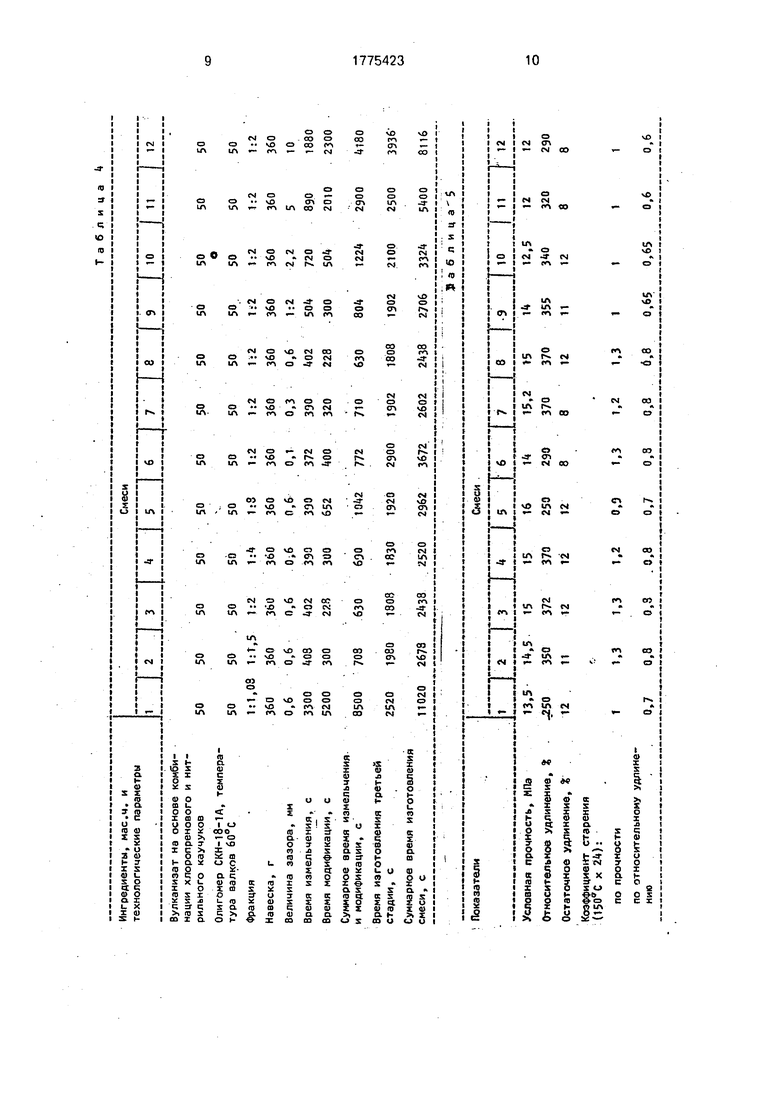

П р и м е р 2. В табл.3 приведены условия осуществления предложенного, а в табл.4 - известного способов при различных параметрах обработки на валковом оборудовании.

Состав смеси и условия вулканизации аналогичны.примеру 1,

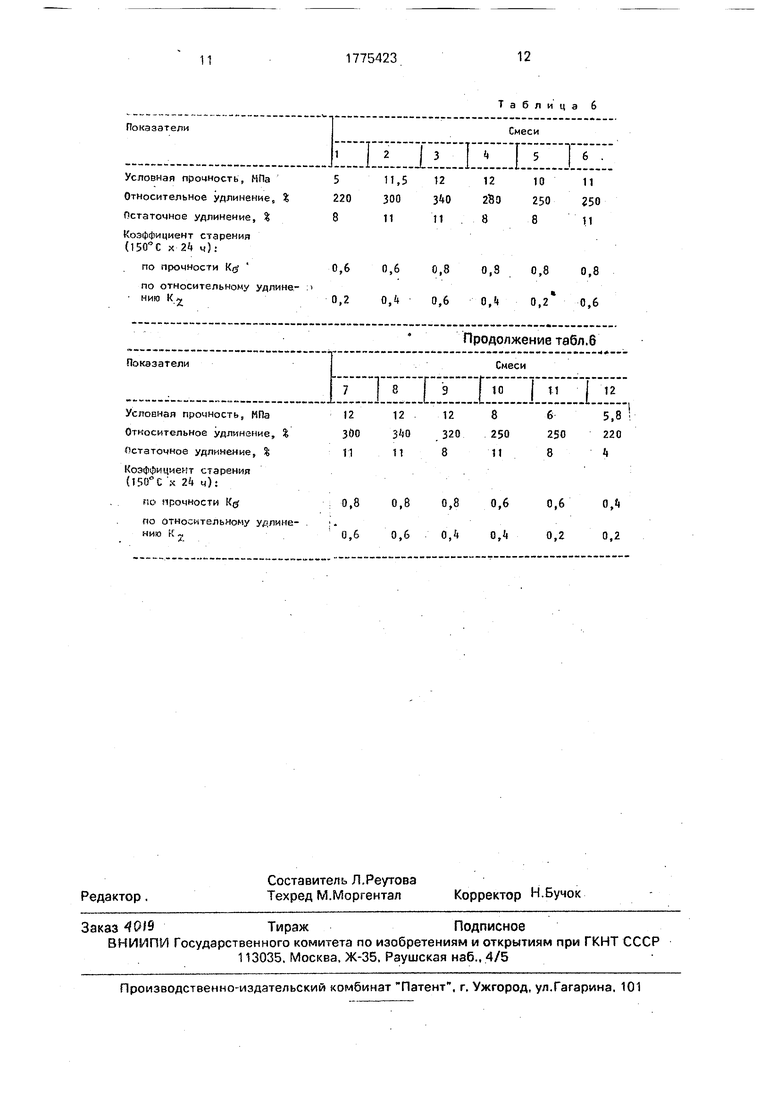

В табл.5 и 6 приведены свойстве резин, полученных предложенным и известным способами по примеру 2.

Формула изобретения Способ получения резиновой смеси, включающий измельчение и модификацию

вулканизата с последующим смешением его с хлоропреновым каучуком и целевыми добавками, отличающийся тем, что, с целью сокращения длительности изготовления резиновой смеси, повышения прочностных свойств и стойкости к тепловому старению резины из нее. измельчение и модификацию вулканизата проводят одновременно на вальцах в присутствии структурированного кислородсодержащего карбоцепного олигомера с мол.м. 15000- 40000 при 20-100°С при массовом соотношении вулканизата и структурированного ояигомера (5-98):(2-95) соответственно.

1..5..г.9.г..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения резиновой смеси | 1989 |

|

SU1775416A1 |

| Резиновая смесь | 1982 |

|

SU1054378A1 |

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU956510A1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU992529A1 |

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU956509A1 |

| СПОСОБ МОДИФИКАЦИИ РЕЗИНОВЫХ СМЕСЕЙ И РЕЗИН | 2007 |

|

RU2345101C1 |

| Резиновая смесь на основе бутадиен-нитрильного каучука | 1982 |

|

SU1081184A1 |

| Резиновая смесь | 1980 |

|

SU896017A1 |

| Вулканизуемая резиновая смесь | 1987 |

|

SU1509369A1 |

| Резиновая смесь | 1985 |

|

SU1351950A1 |

Изобретение относится к способу получения резиновых смесей, содержащих измельченный вулканизат, и может быть использовано в резиновой промышленности. Изобретение позволяет сократить длительность изготовления резиновой смеси, повысить прочностные свойства и стойкость к тепловому старению резины из нее за счет одновременного измельчения и модификации полимерного текстильного материала на вальцах в присутствии структурированного кислородсодержащего карбоцепного олигомера с мол.м. Мс 15000-40000 (СККО) при 20-100°С, при массовом соотношении вулканизата и СККО (5-98):(2-95) соответственно. 6 табл.

Ингредиент, мае.ч., I технологические I

Снеси Лреялоленный способ

IQinrirrilLiE IIIIIIEliinil

93 50

Первая ствлня изготовления смеси

98 50 S

98 50 5

Олигомеры:

СЮЫ8-1А250

скдп-н

Молекулярная мае сэ, Не

Температура валкое, С

Время измельчения без опигоиерэ, с

Время модификации, с

Суммарное время измельчения и модификация, сек

Время одновременного измельчения и модификации, с

50 95

25000 $000 60 60

25000 25000 2itJOO 25000 25000 25000

60

150 ltd

60

6в

60

60

6о 60

15000 25000 (000 25000 25000 2500 60 60 60 20 60 100

132 132 102 132 150 32 168 168 И ISO 138 It 150

Преплошнний способ

Ингредиенты, мае.ч,, технологические параметрыI

Суммарное время изготовления скеИзмельченным модифицированный вулкэнв- здт по предлохенно- яу способу20

Измельченный водифи- цированныЯ оулхани- зат по известному способу

Время изготовления второА стадии сие20

Вторая стадия изготовления смеем.

Состав резиновой смеси, мае.ч. хлоропреновый каучук. 100. оксид цинка - 4, оксид

магния - 5, техугяерод П-701-50 неозон Д-2 измельченный модифицированный вулканиэат

20 20 20 20 20 20 20

20

20 20 20 20 20

1080 960 1200 ММ) 960 11)0 1200 960 1140 1020 960 1080 1200 1080 1800 1230 1074 1332 1272 1362 1272 1350 1092 1308 1188 1074 1230 1338 1194 1290 2430

Известный

is

50

50 50 50 50 50 50

50

50

SO

50

50

50

50 95

25000

6о 60

15000 25000 (000 25000 25000 25000 - 60 60 60 20 60 100

402 22В

630

12

13

14

IS Известный

по «.с.СССР 97573

20

20 20 20 20 20

Условная прочность

при растяжении, МПа 14

Относительное удлинение, %395

Остаточное удлинение, %8

Коэфициент старения (150вС х 2k ч):

по прочности Ktf 1,0

по относительному удлинению Кл 0,8

151414141715151414151515151412

372372334395360320329320392372360ЗбО372360290

1212887588121281212811

1,31,20,,21,01,31,21,21,21,31,21,01,21,20,8

0,80,30,80,8-0,650,90,80,80,650,80,90,,80,650,6

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU975734A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1992-11-15—Публикация

1989-06-27—Подача