110 Изобретение относится к резиновой промьшшенности, в частности к способу получения резиновой композиции на основе диеновых каучуков. Известен способ получения резиновой композиции смешением карбоцеп ного каучука с техническим углеродом, вулканизующими агентами, мягчителями и измельченным вулканизатом, проходящим через сито со стороной ячейки 0,25 мм, который вводят в каучук после введения технического углерода f1 . Однако композиция, полученная по этому способу, характеризуется неудовлетворительными технологическими свойствами: малой пластичностью, большой вязкостью и склонностью к подвулканизации, резины же из этой смеси недостаточно высокий уровень прочностных свойств. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ пол чения резиновой композиции на основе диеновых каучуков (СКМС-ЗОА-РКМ1 5, СКД и СКИ-3) смешением их с активатором вулканизации, пластификаторами, мягчителями, вулканизующей, группой, замедлителем подвулканиза,ции, противостарителем, наполнителями С2 3 . Однако данный способ осложнен с технологической стороны стадией предварительного набухания измельчен ного вулканизата в низкомолекулярном полимере,которая продолжительна и тре бует дополнительных промежуточных емкостей,а в конечном итоге мапоэффекти на U частности при нормальной темпер , туре после 8 сут величина набухания составляет всего 10% I.Из-за большой вяз кости низкомолекулярного полимера (ди намическая вязкость .при 20 С 50-60 П ) трудно также обеспечить равномерность набухания частиц измельченного вулкан зата. Кроме то го, резиновые композиции полученные по известному способу, обладают недостаточно высоким уровнем технологических и прочностных двойств, а также сопротивлением раздиру и истиранию. Цель изобретения - упрощение спо соба, улучшение технологических свойств композиции, а также повьш1ение прочности при растяжении, сопро тивления раздиру и истиранию резин из данной композиции. Поставленная цель достигается тем, что согласно способу получения резиновой композиции на основе диеновых каучуков смешением их с активатором вулканизации, пластификаторами, мягчителями, вулканизующей группой, замедлителем подвулканизации, противостарителем, наполнителями с последующим введением в полученную композицию маточной смеси на основе измельченного вулканизата и низкомолекуляр- ного полимера с 10-20 мас.% эпоксигрупп, используют указанную маточную смесь, дополнительно содержащую 4,0-16,5% одного из диеновых KayjjyKOB от общего.его количества при соотношении соответственно 1-4:0,025- . 0,20:1 перемешивают ее в течение 2-5 мин до достижения температуры 80-100 Си вводят в композицию в количестве 10-20 мае,ч. на 100 мае.ч. каучука. Пример 1. При получении резиновой композиции по предложенному способу в резиносмесителе готовят концентрированную маточную смесь, смешивая измельченный вулканизат, низкомолекулярный полимер и карбоцепной каучук при соотношении 2,0:0,1: :1,0, Измельченный вулканизат по составу представляет собой полиддасперсный продукт, полученный путем измельчения изношенных автопокрьш1ек, выделенных просевом через сито размером 0,5 мм, и содержит 10-15% неотделенного кордного волокна, В качестве низкомолекулярного полимера используют опытный образец эпоксидированного низкомолекулярного 1,4-цисполибутадиена (ЭСКДН-Н) с мол.мае. 1658 и содержанием эпоксигрупп 15,5 мас.%. В качестве диенового каучука используют СКМС-ЗОАРШ-15 4,7% от общего его количества (резиновая композиция № 1 ) и СКД 10,3% от общего его количества (резиновая ком-позиция № 2 ). Смешение проводят в лабораторном резиносмесителе. Порядок введения и режим смешения следующий: измельченный вулканизат вводят вначале, низкомолекулярный полимер - на 1 мин, каучук - на 3 мин, выгружают на 10 мин через 3 мин после достижения смесью температуры 100 С. Полученную маточную концентрированную смесь вводят в количестве 15 мае.ч., на 100 мае.ч. каучука в протекторную резиновую смесь следую3щего состава, мае.ч.: СКМС-ЗОАРКМ15 75,0; СКД 25,0; белила цинковые (.активатор) 3,0; пластификаторы: олеиновая кислота 2,0; парафин 0,9; микровоск 1,0; мягчители: канифоль 1,0; инден-кумароновая смола 2,0;. масло ПН-6 12,0; вулканизующая груп па: сульфенамид ВТ 1,4; сера 2,0; : амедлитель подвулканизации: фталеБый ангидрид 0,3; противостаритель: нёозон Д 1,0; наполнители: каолин 2,0; технический углерод ПМ-100 58,0. Для сравн-ения сначала проводят предварительно набухание измельченеого вулканизата в среде низкомолекулярного полимера (ЭСКДН-Н) при {омнатной темпера.туре в течение S сут, а затем вводят в рез.иновую | Омпозицию после технического угдерода в течение 3-4 мин (резиновая композиция 3). Свойства предлагаемых и известйой резиновых композиций и вулкани.атов на их основе приведены в Габл. 1.. Пример 2, Смешивают из «ельченный вулканизат, низкомоле1СУЛЯРНЫЙ полимер и каучук СКМСЗОАРКМ15 (4,8% от общего его количества ) при соотношении 4,0: :О,20:1,0, как в примере 1. Порядок введения и режим смешения принят следующий: измельченный вулканизат вводят вначале, низкомолекулярный полимер - на 1 мин, ка учук - на 3 мин, выгружают на 1I ми через 5 мин после достижения смесью температуры . Полученную маточную концентрированную смесь вводят в количестве 20 мае.ч, не 100 мае.ч. каучука в протекторную смесь следующего состава, мае. ч.: CKMC-30APKM-I5 75,0; СКД 25,0; белила цинковые 3,0; олеиновая кислота: парафин 0,9; микровоск 1,0; канифоль 1,0-2,0; инд кумароновая смола 2,0; масло ПЫ-6 12,0; сульфенамид ВТ 1,4; сера 2,0; фталевый ангидрид 0,3; неозон Д 1 каолин 2,0; технический углерод ПМ100 58,0. Приготовленную концентрированную маточную композицию исполь зуют на 15-20 заправок и вводят в смесь после введения технического у рода (резиновая композиция 1) . По 2-3 ми{1 емегаения наблюдаетея хороше распределение ее в объеме взятой 04 смеси. Резиновая композиция, изготовленная предложенным способом, отличается улучшенным качеством поверхности, еущеетвенно уменьшается ее шероховатость, а шприцованные заготовки по внешнему виду не отличаются от серийных. При получении резиновой композиции по известной технологии измельченньий вулканизат (без ЭСКДН-Н) вводят после технического углерода (резиновая композиция 2) в течение 4-5 мин, а также сначала производят предварительное набухание измельченного вул канизата в среде низкомолекулярного полимера в течение 8 сут, а затем вводят в композицию после технического углерода в течение 3-4 мин (резиновая композиция 3). Для сравнения готовят также резиновую композицию 4, содержащую измельченный вулканизат и низкомолекулярный полимер при раздельной подаче. По предложенному способу в отличие от известного за счет больших сдвиговых деформаций и повышения температуры до 100 С ускоряется процесс набухания и удается добиться хорошего диспергирования частиц из мельченного вулканизата в каучуке в присутствии низкомолекулярного эпоксидированного полимера, который в зтих условиях химически а.дсорбируется преимущественно на поверхности измельченного вулканизата. Свойства рассмотренных резиновых композиций у вулканизатов на их основе приведены в табл.2. Пример 3. Смешивешт измельченный вулканизат, низкомолекулярньш полимер и каучук СКМС-ЗОАРКМ15 (16,5% от общего количества) при соотношении 1,0:0,025:1,0. Измельченный вулканизат берут того же состава, что и в примере I. В качестве низкомолекулярного полимера используют опытный образец эпоксиД11рованного. низкомолекулярного бутадиен-пипериленового сополимера (ЭСКДП-Н ), который содержит 10,0 мас.% зпо-кеигрупп и мол.мае. 2980. Смешение компонентов производят в лабораторном резиносмесителе по следующему режиму: измельченный вулканизат вводят вйачале, низкомолекулярный полимер - на 1 мин, каучук на 3 мин, выгрунсают на 8 мин через 2 мин после достижения температуры Приготовленную концентрированную маточную смесь в количестве 20 мае. на 100 мае,ч, каучука вводят в серийную протекторную смесь следующег состава, мае.ч.: СКМС-ЗОАРКМ 15 48, СКД 31,0; СКИ-3 21,0; белила цинковые 3,4; стеарин I,33;микровоск 4,2 канифоль 1,05;кумарон-инденовая смо 2,1; масло ПН-6 4,2; продукт 4010 NA 1,05; неозон Д 1,05; сантофлекс AW 1,21; технический углерод ПМ-100 65,7; сера ,68; сульфенамид ц (резиновая композиция 1 ) 5,26.: Варианты композиций 2-4 аналогич ны примеру 1 . Свойства композиций приведены в табл. 3. Пример 4.При получении резиновой композиции по предлагаемому способу в резиносмесителе готовят концентрированную маточную смесь, смешивая измельченный вулканизат, низкомолекулярш 1Й каучук и СКМС-ЗОРРКМ-15 (9% от его общего количества) при соотношении 3,0:0,15:, :1,0. В данном примере измельченный вулканизат получают измельчением утилизованных каркасных резин и выделяют просевом через сито 0,3 мм. В качестве низкомолекуяярного полимера используют опытньтй образец (ЭСКДП-Н )того же состава, что ив примере 5. Порядок и режим смешения компонентов принят следующим: из мельченный вулканизат вводят вначал низкомолекулярный полимер - на 1 ми каучук на 3 мин, выгружают на 10 ми через 4 минуты после достижения смесью температуры 100 С. Приготовленную концентрированную смесь вколичестве 20 мае.ч. на 100 мае.ч, каучука вводят в протекторную смесь, есетав которой приведен в примере 3 (резиновая композиция 1). Варианты композиций 2-4 аналогичны примеру 2. Свойетва композиций представлены в табл.4. Технологические свойства резиновых ком позиций изменяются аналогично свойствам композиций, полученных по при мерам 2 и 3. Использование предложенного способа получения резиновой композиции по сравнению с известным не требует дополнительных промежуточных емкостей для набухания и хранения. За счет больших сдвиговых напряжений и повьппенных температур, развиваемых при смешении, ускоряются процессы диспергирования и набухания компонентов. Из сопоставления данных представленных в таблицах 2-4 видно, что резиновые композиции, полученные по предлагаемому способу, отличаются от известных улучшенными технологическими Свойствами, в частности повышаеется их пластичность (на 10%) , уменьшается вязкость смесей (на 11% ) и их склонность к подвулканизации (на 15% ), а также повьш1ается прочность при растяжении резин, приготовленных на основе указанных композиций (на П% ), их сопротивление раздиру (на П% ) и истиранию на 12% ,Сравнительный способ, заключающийся в раздельной подаче измельченного вулканизата и иизкомолекулярного эпоксидировайного полимера, не обеспечивает необходимого эффекта. . , . Пример 5. При получении рези новой комиозиции но предложенному, способу в езкиосмеситвле изготавливают концейтряравакную маточную смесь, смешивая взмеяьчейный аулканизат, низкомолекулирньй полимер и каучук CKMGЗОАРШ 15 (4% от его общего количесФва) при соотношении 2,0:0,10:1,0. ИзмепьчейШйй вудканиэат берут того же состава, что ив примере 2. В качестве низкомолекулярного полимера используют опытньй образец эпоксидированного низкомолекулярного 1,4-цисполибутадиена -ЭСКДНН с мол.мае. 1850 и содержанием эпокеигрупп . , 20,0 мае.%. Смешение компонентов проводят в лабораторном резиносмееителе. Порядок введения и режим смешения принят следующий: измельченный вулканизат вводят вначале, низкомолекулярный полимер - на 1 мин, каучук - на 3 мин, выгружают на 10 мин через 5 мин поела достижения смесью температуры 80 С. Приготовленную маточную концентрированную смесь вводят в серийную протекторную резиновую смесь (состав приведен в примере 2 ) в количестве 10 мае.ч. на 100 мае.ч. каучука поеле введения технического углерода. Свойетва полученной резиновой композиции в сравнении с серийной резиновой смесью, являющейся, базовым объектом, приведены в табл.5.

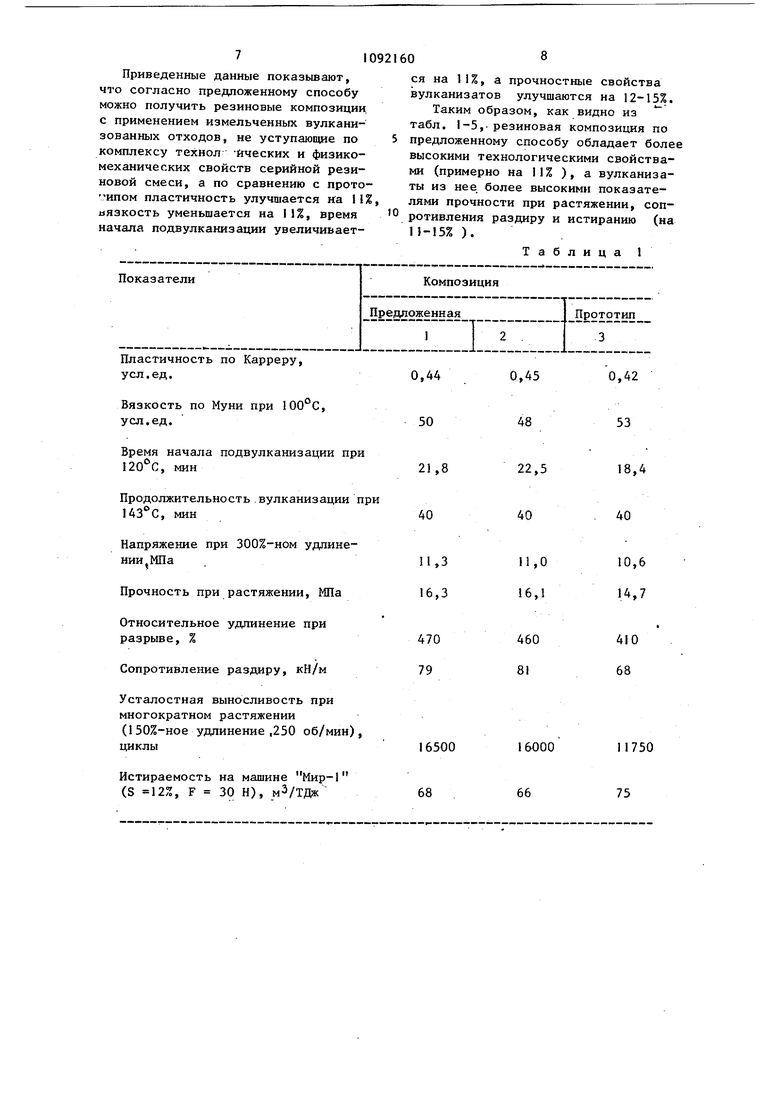

Приведенные данные показьшают, что согласно предложенному способу можно получить резиновые композиции, с применением измельченных вулканизованных отходов, ие уступающие по комплексу технол -йческих и физикомеханических свойств серийной резиновой смеси, а по сравнению с протоипом пластичность улучшается иа 11%, иязкость уменьшается иа 11%, время начала подвулканизации увеличивается на 11%, а прочностные свойства вулканизатов улучшаются на 12-15%.

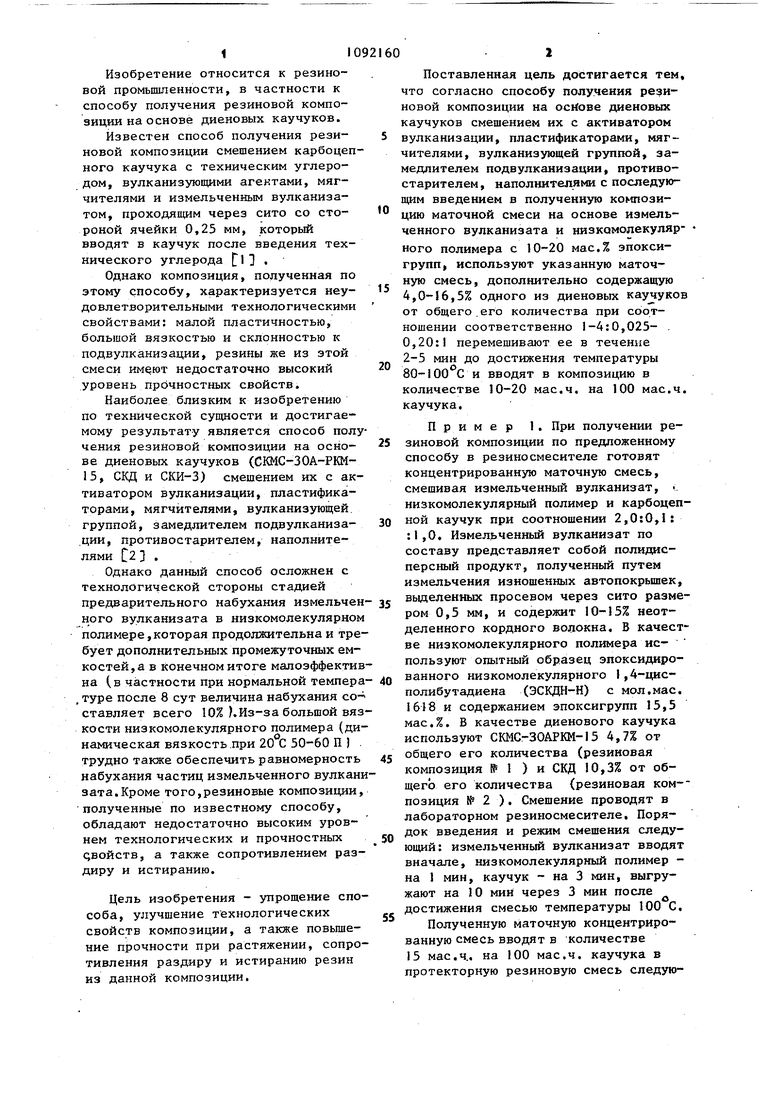

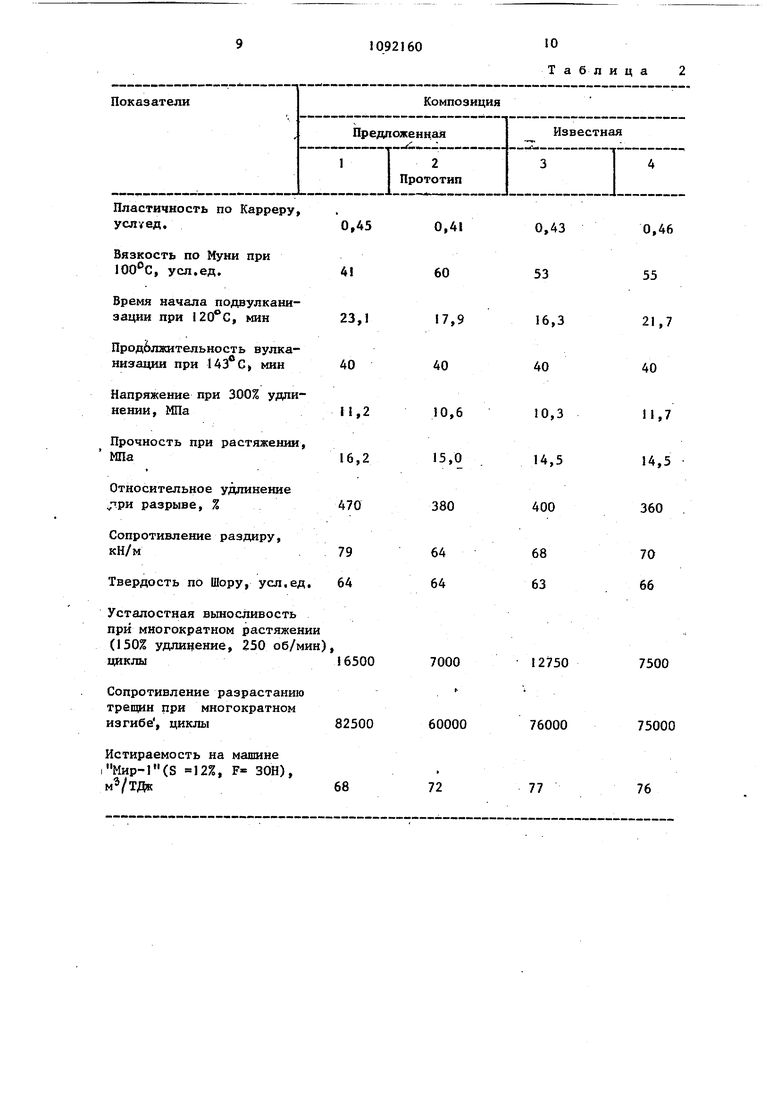

Таким образом, как видно из табл. 1-5,- резиновая композиция по предложенному способу обладает более высокими технологическими свойствами (примерно на 11% ), а вулканизаты из нее более высокими показатеТаблица 1 лями прочности при растяжении, сопротивления раздиру и истиранию (на П-15% ).

| название | год | авторы | номер документа |

|---|---|---|---|

| Вулканизуемая резиновая смесь | 1980 |

|

SU907026A1 |

| Способ переработки подвулканизованной резиновой смеси | 1981 |

|

SU973560A1 |

| РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2002 |

|

RU2235105C2 |

| Вулканизуемая резиновая смесь на основе ненасыщенного каучука | 1981 |

|

SU1018952A1 |

| РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2199557C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОТЕКТОРНОЙ ЧАСТИ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213109C2 |

| СПОСОБ МОДИФИКАЦИИ РЕЗИНОВЫХ СМЕСЕЙ И РЕЗИН | 2009 |

|

RU2414486C2 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU1054377A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1983 |

|

SU1151551A1 |

| Резиновая смесь | 1983 |

|

SU1288187A1 |

СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ ДИЕНОВЫХ КАУЧУКОВ смешением их с активатором вулканизации, пластификаторами, нягчителями, вулканизующей группой, замедлителем подвулканизации, противостарителем, наполнителями с последующим введением в полученную композицию маточной смеси на основе измельченного вулканизата и низкомолекулярного полимера с 10-20 .-lac.X эпоксигрупп, о тличающийс я тем, что, с целью упрощения способа, улучшения технологических свойств композиции, а также повышения прочности при растяжении, сопро-тивления раздиру и истиранию резин из данной композиции, используют указанную маточную смесь, дополнительно содержащую 4,О-Г6,5% одного из диеновых каучуков от общего его количества при соотношении соответ§ ственно 1-4:0,025-0,20: 1 , переме- шивают ее в течение 2-5 мин до достижения температуры- 80-100 С л вводят в композицию в количестве 1020 мае.ч. на 100 мае.ч каучука. ю

Продолжительность.вулканизации при , мин

Напряжение при 300%-ном удлинении МПа

Прочность при растяжении, МПа

Относительное удлинение при разрыве, %

Сопротивление раздиру, кН/м

Усталостная выносливость при

многократном растяжении

(150%-ное удлинение ,250 об/мин),

циклы

Истираемость на машине Мир-1 (S 12%, F 30 Н), мЗ/ТДж

40

40

40

1750

16-000

16500

75

66

68

Пластичность по Карреру,

услуед.

Вязкость по Муни при

, усл.ед.

Время начала подвулканиэации при I2(fc, мин

Продолжительность вулканизации при мин

Напряжение при 300% удлинении, МПа

Прочность при растяжении,

МПа

Относительное удлинение

три разрыве, %

Сопротивление раздиру,

кН/м

Твердость по Шору, усл.ед

Усталостная выносливость

при многократном растяжени

(150% удлинение, 250 об/ми

циклы

Сопротивление разрастанию

трещин при многократном

изгибе, циклы

Истираемость на машине | Мир-ГЧ8 12%, F« ЗОН), м /ТДж

10

1092160

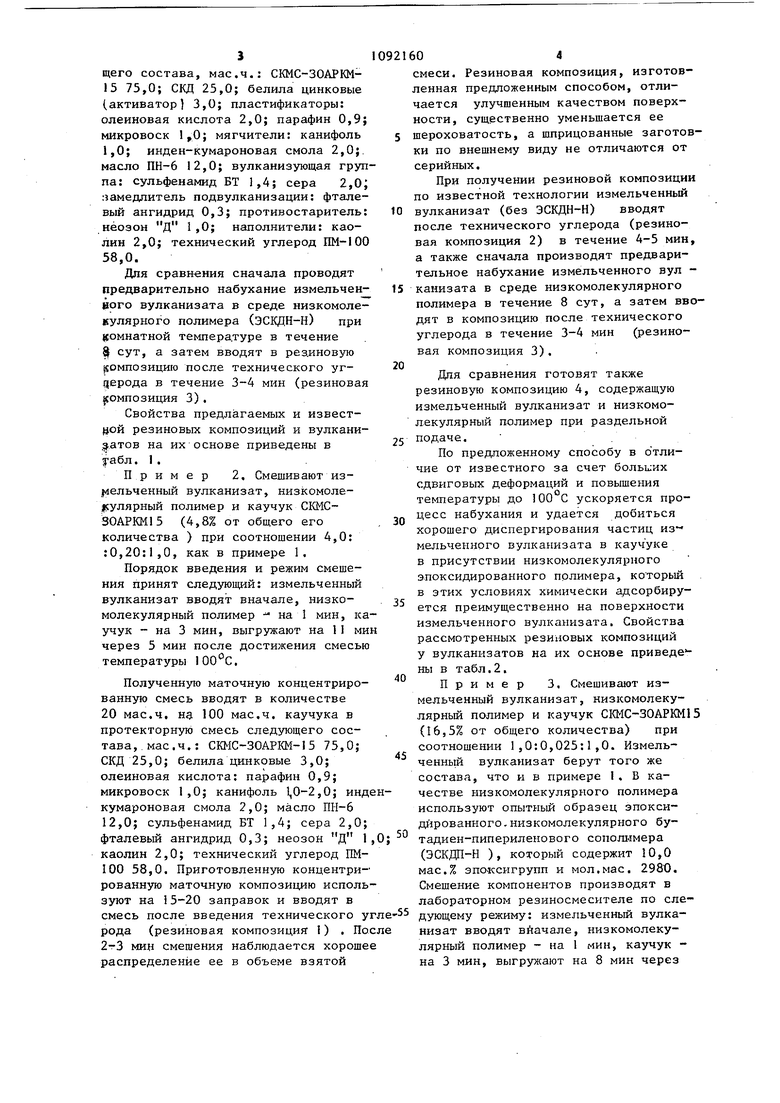

Таблица 2

0,46

55

21,7

40

11,7

14,5

360

70 66

12750

7500

75000

76000

77

76

и

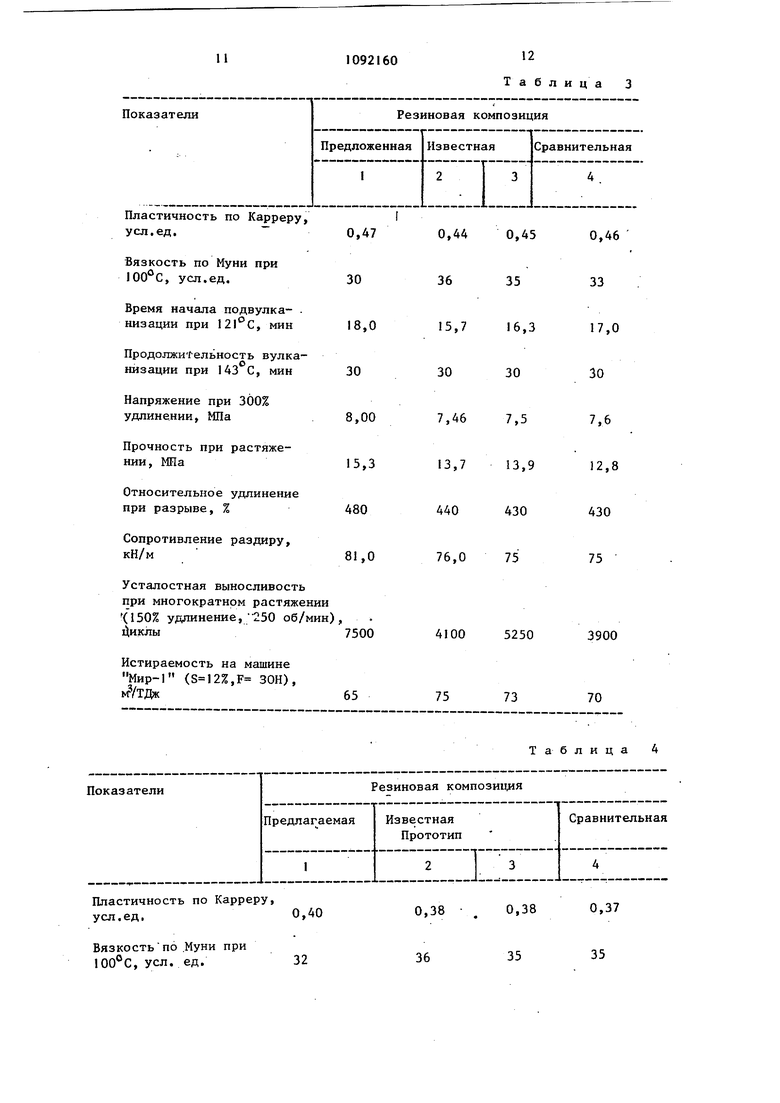

Пластичность по Карреру,

Пластичность по Карреру, усл.ед.0,40

Вязкость по Муки при

32 100®С, усл. ед.

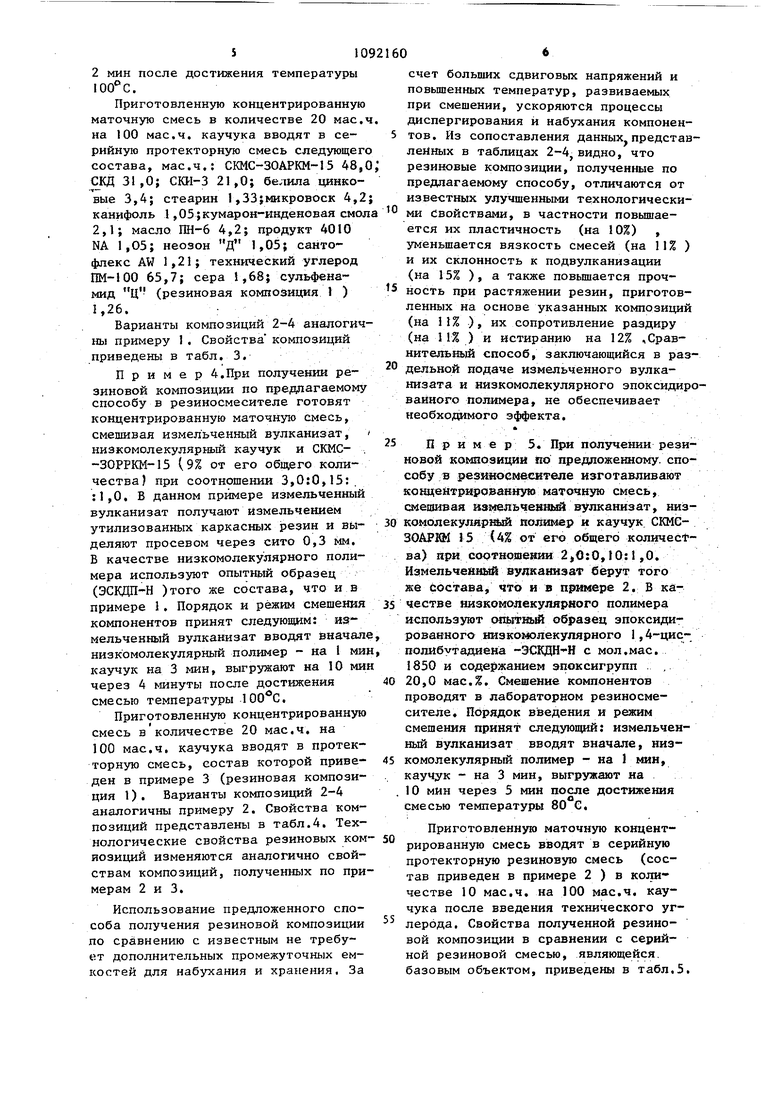

1092160 Таблица 3

Таблица 4

0,38 . 0,38 0,37 36 35 35

13

Усталостная выносливость

при многократиом растя)кешш (150% удлинении

250 об/мин)J циклы

Истираемость на мшиине Ммр-Г (S«12%, F«30H) ,

Вязкость по Муни при , усл.ед.

Время начала подвулканизации при 120 С, мин

Продолжительность вулканизации при , мии

Напряжение при 300% удлинении, МПа

1

1092160 Продолжение табл. 4

8250

750

10000

70

63

67

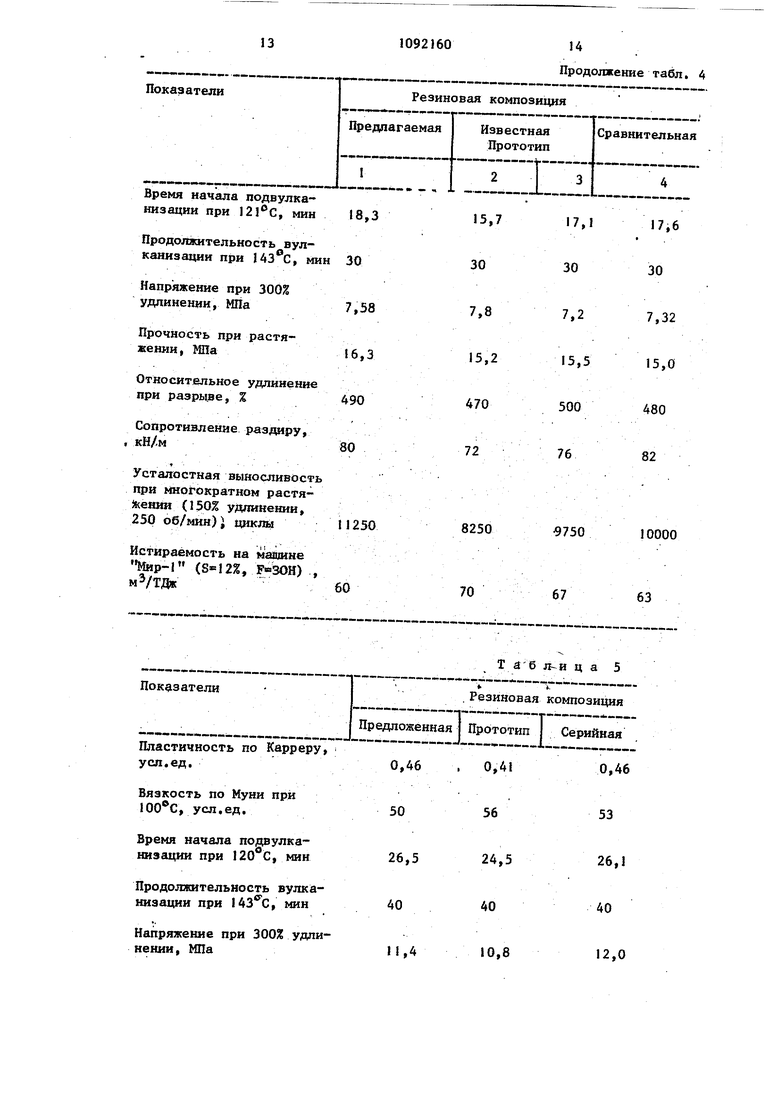

Т йб л-и ц а 5

53

56

50

26,1

24,5

26,5

40

40

40

12,0

10,8

11,4 Показатели

Прочность при растяжении,

МПа

Относительное удлинение

при разрыве, %

Сопротивление раздиру, кН/м Твердость по Шору, усл.ед.

Сопротивление разрастанию

трещин лри многократном

изгибе, циклы

Истираемость на машине

Шр-1 (, F ЗОН) ,

MVlffsc

18,0

430

54

66

58000

. 78 109216016 Резиновая композиция Предложенная | Прототип Серийная Продолжение табл. 5

| I | |||

| Способ получения резиновой смеси | 1976 |

|

SU590316A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Макаров В.М | |||

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тезисы докладов Всесоюзной научно-технической конференции Синтез и применение олигомерных каучуков на основе диеновых углеводородов, Ярославль, 1978, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

Авторы

Даты

1984-05-15—Публикация

1982-04-15—Подача