СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения писчих мелков | 1987 |

|

SU1564169A1 |

| Способ получения писчих мелков | 1990 |

|

SU1819897A1 |

| Состав для покрытий аудиторных досок | 1989 |

|

SU1728271A1 |

| Композиция для получения художественных и маркировочных мелков, карандашных стержней | 1991 |

|

SU1808849A1 |

| Способ обработки стержней писчего мела | 1978 |

|

SU711076A1 |

| Способ поверхностей обработки бумаги | 1990 |

|

SU1714013A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2355480C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБОНАТА КАЛЬЦИЯ | 2005 |

|

RU2299856C1 |

| СРЕДСТВО, СОСТАВ ДЛЯ ПОКРЫТИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ДОСКИ, ПРЕДНАЗНАЧЕННОЙ ДЛЯ НАНЕСЕНИЯ НА НЕЕ ИНФОРМАЦИИ МЕЛОМ, И СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ДОСКИ | 1998 |

|

RU2143448C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ СОРБЕНТОВ | 2000 |

|

RU2184608C1 |

Использование: писчие мелки для письма по гладким поверхностям. Сущность изо- бретения: мел молотый 70,0-72,0% смешивают с мелом гидрофобным 2,0-4,0% и бентонитом, обработанным 1,0-1.5% синтетических кислот фракции 2,0- 3,0%. В полученную меловую смесь добавляют водорастворимый полимер (Ма- карбоксиметилцеллюлоза, поливиниловый спирт, полиакриламид, поливинилацетат- ная эмульсия) 0,10-0,15%, жидкое натриевое или калиевое стекло с модулем 2,0-2.1 0,05-0,10%, растворенные в воде. Смесь гомогенизируют. Прессованием формуют мелки. Сначала отпрессованные мелки-сушат при 100-105°С в течение 25-30 мин до. влажности 5-9%. Мелки окунают в 1,0-1,5%- ный водный раствор водорастворимого полимера (поливиниловый спирт, Na-карбоксиметилцеллюлоза, поливинила- цетатная эмульсия). После нанесения гигиенического покрытия мелки сушат при 100-105°С в течение 40-60 мин. 3 табл.

Изобретение касается производства писчих мелков, используемых для письма по гладким поверхностям, в том числе по аудиторным доскам.

Известен способ изготовления писчих мелков следующего состава, г:

Фосфогипс80 - 75

Каолин15-30

Полиакриламид0,05-0,06

Вода20 - 35

Смесь указанного состава перемешивают, затем формуют на шнек-машине, сушат на воздухе в течение 2 ч и окончательно высушивают в сушильной камере при 40-50°С 1. Недостатками указанного способа является длительная подготовка массы, длительная сушка отформованных мелков, а также значительное содержание в составе (до

98,5%) двуводного гипса, который повышает механическую прочность и абразивность мелков, ухудшая при этом пишущие свойства, в составе содержится каолин - дефицитное сырье керамической и резинотехнической промышленности.

При письме мелки пачкают руки.

Наиболее близким к заявляемому является способ 2 изготовления писчих мелков, включающий смешивание и гомогенизацию сырьевой смеси, формования мелков, первичную сушку готового мелка при температуре 100-110°С до остаточной влажности 5-9%. последующую обработку стержня методом одноразового окунания в 1-1,5%-ный раствор аодорастворимого полимера и окончательную сушку при 100-110°С, В каVI

VI

О О 00

честве исходного сырья используют композицию, включающую, мас.%:

Мел молотый70 - 72

Мел гидрофобный3,0 - 5,0

Водорастворимый

полимер0,20 - 0,25

Силикат натрия (калия) 0.05 - 0.10 ВодаОстальное.

Недостатками указанного способа являются длительная сушка отформованных мелков: первичная сушка до остаточной влажности 5-9% - 35-40 мин и окончательное высушивание - 50-70 мин при температурах 100-110°С, трудности получения мелков правильной формы указанного состава, кроме того в составе мелка содержит- ся большой процент содержания дорогостоящих водорастворимых полимеров. При окунании мелка указанного состава в 1-1,5%-ный раствор водорастворимого полимера на его поверхности при высушивании происходит упрочнение внешней оболочки мела, что снижает качество письма и требует дополнительных усилий при расписывании.

Целью изобретения является улучшения пишущих свойств мелков. Поставленная цель достигается тем, что в способе получения писчих мелков с гигиеническим покрытием путем смешения молотого мела, гидрофобного мела с жидким натриевым или калиевым стеклом с модулем 2,0 - 2,1, водорастворимым полимером и водой, последующей гомогенизации смеси, формования ее, сушки при 100-105°С до остаточной влажности 5-9%, обработки 1.0 - 1,5%-ным водным раствором водорастворимого полимера и окончательной сушки при 100- 105°С, мел перед смешением с жидким стеклом сначала смешивают с бентонитом, обработанным 1,0-1,5 мас.% синтетических жидких кислот фракции Ciy-Cao, первоначальную сушку осуществляют в течение 25- 30 мин, а окончательную сушку в течение 40-60 мин при следующем соотношений компонентов, мас.%:

Мел молотый70,0 - 72

Мел гидрофобный2,0 - 4,0

Бентонит, обработанный СЖК фракции CiT-Cao водорастворимый полимер0,10-0,15 Жидкое калиевое или натриевое стекло с модулем 2,0-2,1 0,05-0,10 Вода Остальное. Способ получения писчих мелков с гигиеническим покрытием осуществляется следующим образом.

Готовят водный раствор водорастворимого полимера и силиката натрия (калия), указанную смесь растворов добавляют в меловую смесь с добавками гидрофобного мела и гидрофобного бентонита.

Меловую смесь с добавками связующих перемешивают и гомогенизируют в течение

15-20 мин до однородного состояния, а затем подают в шнековый вакуум-пресс ВП- 100 непрерывного формования. Отформованный меловой стержень разрезают на отрезки заданной длины, после чего

0 мелки укладываются на специальные поддоны с сетчатым дном и отправляют в сушилку, где их высушивают при 100-105°С в течение 25-30 мин до остаточной влажности 5-9% - первичная сушка. Затем поддон с

5 мелками окунают в течение 1-2 с в водный раствор полимера (например, 1 %-ная смесь поливинилацетатной эмульсии и поливинилового спирта в соотношении 1:1) при этом на поверхности мелка формируется гигие0 ническое покрытие. Возможно нанесение гигиенического покрытия методом аэрозольного распыления водного раствора полимера в течение 3-4 с. После нанесения покрытия мелки окончательно высушивают

5 при 100-105°С в течение 40-60 мин.

Формование мелков осуществляют на шнековом прессе непрерывно.

Резку мелков проводят непрерывно автоматическим резательным устройством.

0 Отформованные мелки имеют влажность 19-21%. После первичной сушки наносят гигиеническое покрытие методом одноразового окунания в раствор полимера или методом аэрозольного распыления пол5 имерного раствора, после чего осуществляют окончательное высушивание мелков при той же температуре.

В качестве растворов для нанесения гигиенического покрытия используют.

0 1) 1,5%-ный раствор карбоксиметилцел- люлозы;

2)1 %-ый раствор поливинилового спирта;

3)1 %-ный раствор поливинилацетатной 5 эмульсии и поливинилового спирта (1:1).

Окончательную сушку мелков осуществляют при температуре 100-105°С.

Мел молотый, мел гидрофобный составляют основу мелка. Их химический состав и 0 свойства приведены в табл. 1.

Требования к мелу молотому определяются ОСТ 21-10-83; к мелу гидрофобному ТУ 21-РСФСР-143-74.

Гидрофобный бентонит получают со- 5 вместным помолом в шаровой мельнице или дезинтеграторе кускового бентонита и синтетических жирных кислот (СЖК) фракции CiT-Cao, при этом влажность кускового бентонита должна находиться в предках 0,2- 0,3%. Дозировка СЖК 1.0 1.5% or мяссы

бентонита. Ниже приведены свойства гидрофобного бентонита.

Содержание гидро- фобизатора (СЖК фракции Ci7-C2o),%1.0-1,5

Объемная насыпная

масса, кг/м3690

Степень гидрофо- биэации ( величина краевого угла смачивания) cos в,

град.135

Сорбция водяных

паров, %0.12

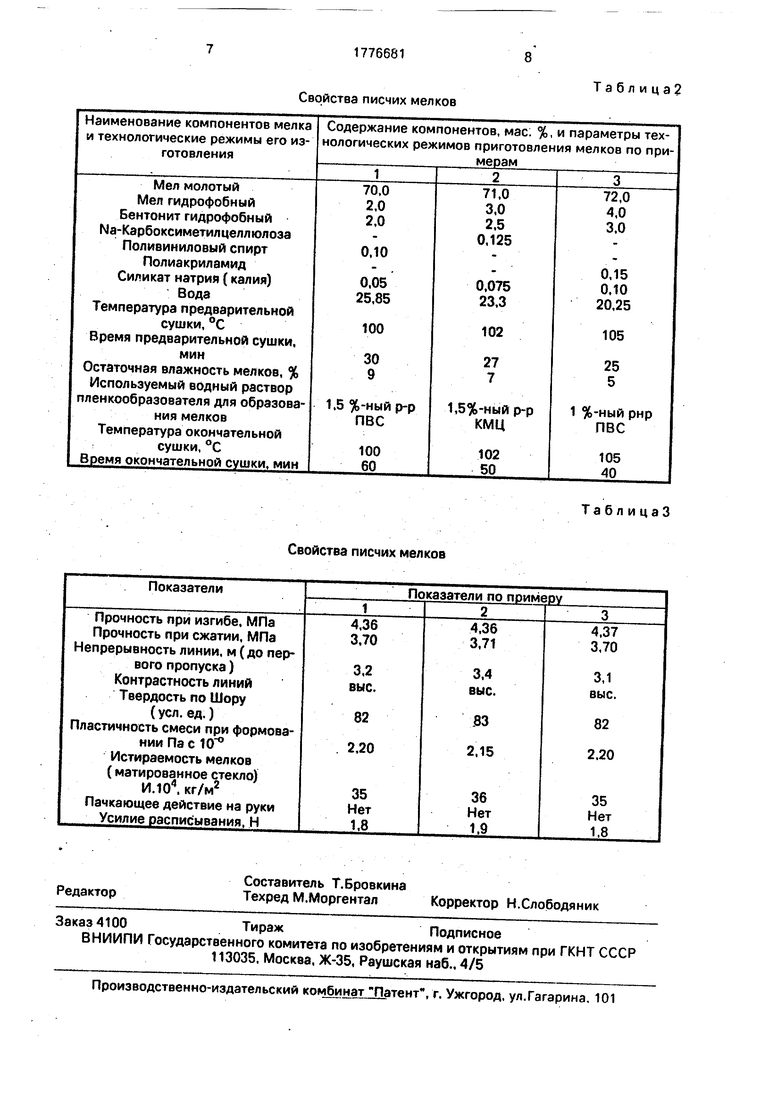

В качестве водорастворимых полимеров используют поливиниловый спирт (ГОСТ 10779-78), Na-карбоксиметилцеллю- лозу (ОСТ 6-05-386-80), полиакриламид СГУ-6 16-15-7-78), поливинилацетатную эмульсию (ГОСТ 18992-80). Модуль жидкого стекла - 2.0- 2,1, плотность 1200 - 1300 кг/м3. Концентрация эмульсии ПВА обычно составляет 50-52%. Ниже приводится конкретный пример. В табл. 2 приводятся примеры осуществления способа, в табл. 3 - свойства мелков.

Пример. Смешивают в течение 3 мин 7 кг мела молотого. 0,2 кг мела гидрофобного и 0.2 кг гидрофобного бентонита, в меловую смесь вводят 2,573 л воды, в которой растворены Na-карбоксиметилцеллюлоза и силикат натрия в количествах согласно заявленных соотношений. Сырьевую смесь гомогенизируют и перемешивают в течение 17 мин в лопастном или винтовом смесителе, затем шнековым питателем подают в бункер шнекового пресса ВП100 или МФБ- 1. Прессование мелков осуществляют непрерывно, резку мелков производят автоматическим резательным устройством. Отпрессованные мелки поступают на поддоны с сетчатым дном и по конвейеру отправляют в сушильную камеру. Первичная сушка происходит в течение 25-30 мин при

Химический состав и свойств

100-105°С до остаточной влажности 5-9%. затем поддоны с мелками окунают в течение 1-2 сек в 1,5%-ный водный раствор Na- карбоксиметилцеллюлозы - нанесение гигиенической оболочки. После нанесения гигиенического покрытия мелки окончательно высушивают при 100-105°С в течение 40-60 мин.

При необходимости в состав сырьевой смеси возможно введение водорастворимых органических красителей - 0,3 - 0,4 мас.% или пигментов 0,8-1.0%.

Формула изобретения Способ получения писчих мелков с ги- гиеническим покрытием путем смешения молотого мела, гидрофобного мела с жидким калиевым или натриевым стеклом с модулем 2,0-2,1, водорастворимым полимером и водой, гомогенизаций полученной смеси, формования ее, первоначальной сушки при 100-105°С до остаточной влажности 5-9%, обработки 1,0-1.5%-ным водным раствором водорастворимого пол- имера и окончательной сушки при 100- 105°С, отличающийся тем, что, с целью улучшения пишущих свойств мелков, перед совмещением с жидким стеклом мел смешивают с бентонитом, обработанным 1.0- 1,5 мас.% синтетических жирных кислот фракции С17-С20, первоначальную сушку осу- ществляют в течение 25-30 мин, а окончательную сушку втечение40-60мин при следующем соотношении компонентов, мас.%: Молотый мел70-72

Гидрофобный мел2-4

Бентонит, обработанный 1,0-1,5 мас.% синтетических жирных кислот

фракции Ci7-C202-3

Жидкое калиевое или натриевое стекло с модулем 2,0-2,10.05-0,10

Водорастворимый полимер 0,10-0,15 Вода.Остальное.

Та бл и ц а 1

отого и гидрофобного мела

Свойства писчих мелков

Свойства писчих мелков

Таблица2

Та б л и цаЗ

| Авторское свидетельство СССР № 584025, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Способ получения писчих мелков | 1987 |

|

SU1564169A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-11-23—Публикация

1990-12-17—Подача