Изобретение касается производства писчих мелков, используемых для письма по гладким поверхностям, в том числе по аудиторным доскам.

Известен способ изготовления писчих мелков следующего состава, вес.ч.: ФосфогипсЯ5-75 Каолин 15-30 Полиакриламид 0,05-0,06 Вода 20-35 Р Смесь указанного состава перемешивают, затем формуют на шнек-машине, сушат на воздухе в течение 2 ч и окончательно высушивают в сушильной камере при 40-60°С.

Недостатками указанного способа являются длительная подготовка массы, длительная сушка отформованных мелков, а также значительное содержание в составе (до 98,5%) двуводного гипса, который повышает механическую прочность и абразивность мелков,

ухудшая при этом пишущие свойства, в составе содержится каолин - дефицитное сырье керамической и резинотехнической промышленности„ При письме мелки пачкают руки.

Наиболее близким к заявляемому является способ изготовления писчих мелков, включающий смешивание и гомогенизацию сырьевой смеси, формование мелков, первичную сушку готового мелка при температуре 100- Т10°С до остаточной влажности , последующую обработку стержня методом одноразового окунания в 1-1,5%- ный раствор водорастворимого полимера и окончательную сушку при 100-110°С„ В качестве исходного сырья используют композицию, включающую, мэс„%:

Мел молотый 70-72

Мел гидрофобный 3S0-5,0

Водорастворимый

полимер0,20-0,25

00

N0 00

ю VI

Силикат натрия

(калия)0,05-0,10 Вода Остальное JJZ Недостатками указанного сдособа являются длительная сушка отформованных мелков: первичная сушка до остаточной влажности 5-9% в течение мин и окончательное высушивание - 50-70 мин, трудности получения пластическим формованием мелков правильной формы, кроме того в составе мелка содержатся дорогостоящие водорастворимые полимерыо При окунании мелка в 1-1,5%-ный раствор водорастворимого полимера на его поверхности при высушивании происходит упрочнени внешней оболочки мела, что снижает качество письма и требует дополнительных условий при расписывании„

Целью изобретения является улучшение пишущих .свойств мелков - снижение усилия расписывания и сокращение продолжительности изготовления писчих мелково

Поставленная цель достигается.тем что способ изготовления мелков включает смешивание и гомогенизацию сырь

85,5-88,56

О, АО-0,5О

вой смеси, формование мелка методом полусухого прессования при удельном давлении 12, МПа до остаточной влажности , обработку стержня- методом аэрозольного распыления 1- 1,5%-ным раствором водорастворимого полимера и окончательное высушивание при 100-1100С«, Состав мелка при этом следующий, маеД: Нел молотый Жидкое натриевое , /(калиевое) стекло с Модулем 2,0-2,1 Кубовые остатки дистилляции капро- лактама (КОДК) Вода -.:.. Способ получения писчих мелков, с гигиеническим покрытием осуществляется .следующим образом

Готовится водный раствор кубовых .остатков дистилляции капролактама (КОДК), который смешивается, с раствором жидкого натриевого (калиевого) стекла, указанная смесь растворов добавляется в молотый мёл„

, Мел с добавками связующих перемешивают и гомогенизируют в течение 15 20 мин до однородного состояния. Меловой порошок, подают в пресс полусухого формования КРК-125 и прессуют

0,04-0,05 Остальное

е

18198974

при удельном давлении

:

0

5

0

. 5

Спрессованные мелки поступают на сетчатый конвейер, затем проходят через

камеру, где методом аэрозольного напыления (например, 1,5%-ный раствор КМ Ц) на их поверхность наносится гигиеническое покрытие и высушиваются окончательно в этажёрочной сушке в

Q течение 50-70 мин при 100-110°С.

Способ получения писчих мелков позволяет осуществлять смешение компонентов и гомогенизацию сырьевой смеси в течение 15-20 мин„ Подготов$ ка массы менее 15 мин нежелательна,

так как за это время не достигается рднородность меловой смеси„ Подготовка сырьевой массы более 20 мин нецелесообразна, так как это приводит к

0 Удлинению продолжительности процесса без улучшения однородности массы. Подготовка сырьевой смеси производит- ся при температурах от 0 до С, при температурах ниже 0°С подготовка

5 массы затруднена вследствие/замерзания водных растворов, выше 60°С из-за интенсивного испарения воды« : Подготовленная меловая смесь подает- : ся непосредственно в приёмный бункер пресса,, -.. :;;-: .:-....- :,:.. .-:1 - .. : ;

Формование мелков осуществляется непрерывно на прессе полусухого прес-; совани-я. Интервал давлений полусухо То прессования 12,5-1,5 МПа является оптимальным, так как при давлениях менее 12,5 МПа не будет пропрессовы- ваться объем мелка, а давление выше ,14,0 МПа приводит к расслоению структуры мелка и его nepenpeccoBke, ухуд-; шаются физико-механические характеристики.-;

Отформованные мелки имеют влажность 11-... На мелки с указанной влажностью возможно нанесение гигиенической оболочки методом аэрозольно-i то распыления 2-3 с полимерного раст.-: вора или методом одноразового окуна- : ния в раствор полимера (1-2 с).

0

В качестве растворов для нанесения гигиенического покрытия используются:

1) 1,5-%-ный раствор карбоксиме- , тйлцеллюлозы,

2) раствор поливинилового : спирта,

3) раствор поливинилаце- татной эмульсии и поливинилового спирта (1:1). .

до 85-90 С и перемешивании образуют коллоидный раствор, обладающий вяжущими свойствами по отношению к мелу„ Приведенные показатели для КОЯК являются равноценными для характеристики этого продукта. Технических условий на Указанные отходы нет

В зависимости от исходных концент- мера. Окунание мелков в раствор поли- 10 Раций растворов жидкого стекла и мера более 2 с или аэрозольное распы- влажности мела корректируется и добавление воды в сырьевую смесь.

Изобретение осуществляется следующим образом. К 5 кг мела молото- 15 го добавляют 0,6 л воды, в которой растворены силикат натрия и кубовые остатки дистилляции кэпролактама в количествах согласно заявленных соотношений,, Сырьевую смесь перемешивают 20

Указанные концентраций водорастворимых полимеров являются оптимальными, поскольку при концентрациях менее 1% покрытие является недостаточно прочным, а при концентрациях, превышающих 1,5,- отмечены нежелательное уплотнение поверхностного слоя мелка, а также перерасход полиление более 3 с приводят к увеличению в структуре избыточной влаги, нежелательному упрочнению поверхностного слоя мелков о Высушивание мелков ведут при 100 -1100С0 Сушка

мелков при температуре ниже 100 С удлиняет технологический цикл, а при температуревыше 110РС ведет к повышению энергозатрат,,

Мел молотый составляет основу мелка. Его химический состав и свойства приведены ниже.

Содержание

СаС03, & , Примеси (глинистые, кремнезём,

97-98

2-3

в течение 5 мин и затем гомогенизируют в течение 15 мин в бегунах и подают шнековым питателем в бункер пресса полусухого формования КРК-125. Прессование мелков осуществляется 25 непрерывно при удельном давлении 12,5-14,0 МПао Отпрессованные мелки поступают на сетчатый конвейер, затем проходят через специальную камеру, где в течение 2-3 с методом аэрозольного напыления 1,5%-ным раствором КМ на поверхность мелка наносится гигиеническое покрытие. Затем мелки поступают в этажерочную сушилку, где высушиваются в течение 50 30

железо), %

Объемная насыпная

масса, кг/м3 ; .1700

Белизна, % Не менее 9

Требования к мелу молотому определяются ОСТ 21-10-83. Силикат натрия (калия) (ТУ 6-15- 33-75) и кубовые остатки дистилляции капролактама gg 70 мин при 100-110°С выполняют роль связующих добавок. Одной из важных характеристик ка- Дозировка силиката натрия (калия) чества писчих мелков является усилие дана в пересчете на сухое вещество. расписывания

Модуль жидкого стекла 2,0-2,1, плот- В основу-определения усилия рас- ность -1,200-13.00 кг/м3. . 40 писывания положен метод определения

Кубовые остатки дистилляции капро- истипаемрсти искусственной кожи.излактама (КОДК) представляют собой смесь олигомеров капролактама с мол.Мо 200-800 уд„ единице Общая формула КОДК

. : .: . .. : ° ;: (GH2)5-G-G-Jn ,

где n 2-10i

Усредненный .состав полимера,

МДС о

Капролактам 10-15 Олигомер85-90 При обычных условиях КОДК представляют собой воскообразное вещество (плотность 1302 кг/м3, температура размягчения 85-89°С, цвет охристый). При нагревании в воде

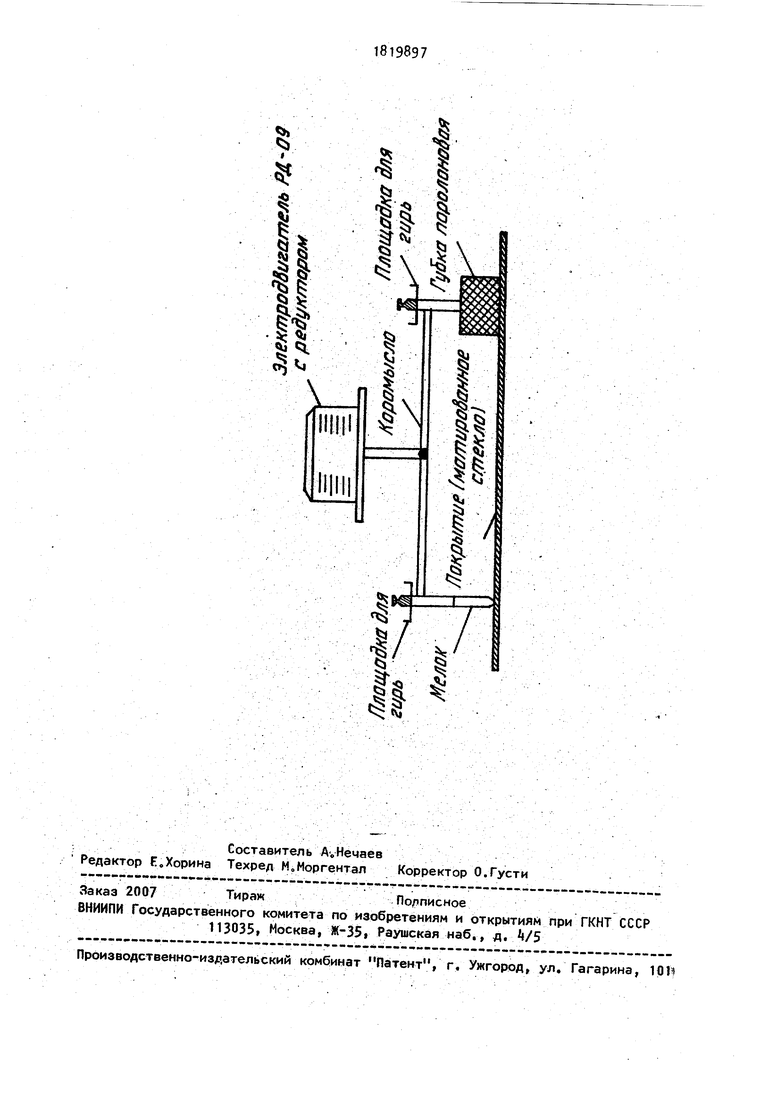

ложенный в п„2 ГОСТ 8975-75. Схема прибора, применяемого для определения усилия расписывания представле- 45 на на чертеже.

Прибор обеспечивает равномерное вращение мелка с частотой 1 об/мин. На площадку помещаются гирьки от : аналитических весов, причем для рав- gQ номерной нагрузки этот же вес помещался и на площадку над поролоновой губкой, ртирающей меловой след. Нагружение мелка вели до тех пор, пока он не начинал писать четкой и 55 контрастной меловой чертой. Единица

измерения усилия расписывания - . Ньютон.;

При необходимости в состав сырьевой смеси возможно введение воя.оИзобретение осуществляется следующим образом. К 5 кг мела молото- го добавляют 0,6 л воды, в которой растворены силикат натрия и кубовые остатки дистилляции кэпролактама в количествах согласно заявленных соотношений,, Сырьевую смесь перемешивают

в течение 5 мин и затем гомогенизируют в течение 15 мин в бегунах и подают шнековым питателем в бункер пресса полусухого формования КРК-125. Прессование мелков осуществляется непрерывно при удельном давлении 12,5-14,0 МПао Отпрессованные мелки поступают на сетчатый конвейер, затем проходят через специальную камеру, где в течение 2-3 с методом аэрозольного напыления 1,5%-ным раствором КМ на поверхность мелка наносится гигиеническое покрытие. Затем мелки поступают в этажерочную сушилку, где высушиваются в течение 50

70 мин при 100-110°С Одной из важных характеристик ка- чества писчих мелков является усилие расписывания

истипаемрсти искусственной кожи.изложенный в п„2 ГОСТ 8975-75. Схема прибора, применяемого для определения усилия расписывания представле- на на чертеже.

Прибор обеспечивает равномерное вращение мелка с частотой 1 об/мин. На площадку помещаются гирьки от аналитических весов, причем для рав- номерной нагрузки этот же вес помещался и на площадку над поролоноой губкой, ртирающей меловой след. Нагружение мелка вели до тех пор, пока он не начинал писать четкой и контрастной меловой чертой. Единица

измерения усилия расписывания - Ньютон.;

При необходимости в состав сырьевой смеси возможно введение воя.орастворимых органических красителей 0,3-0, мае„% или пигментов - 0, .. „

Использование силиката натрия (клия) и кубовых остатков дистилляции капролактама в качестве связующих для получения писчих, мелков позволяет в 5-Ю раз удешевить стоимость продукции за счет низком стоимости указанных связующих добавок

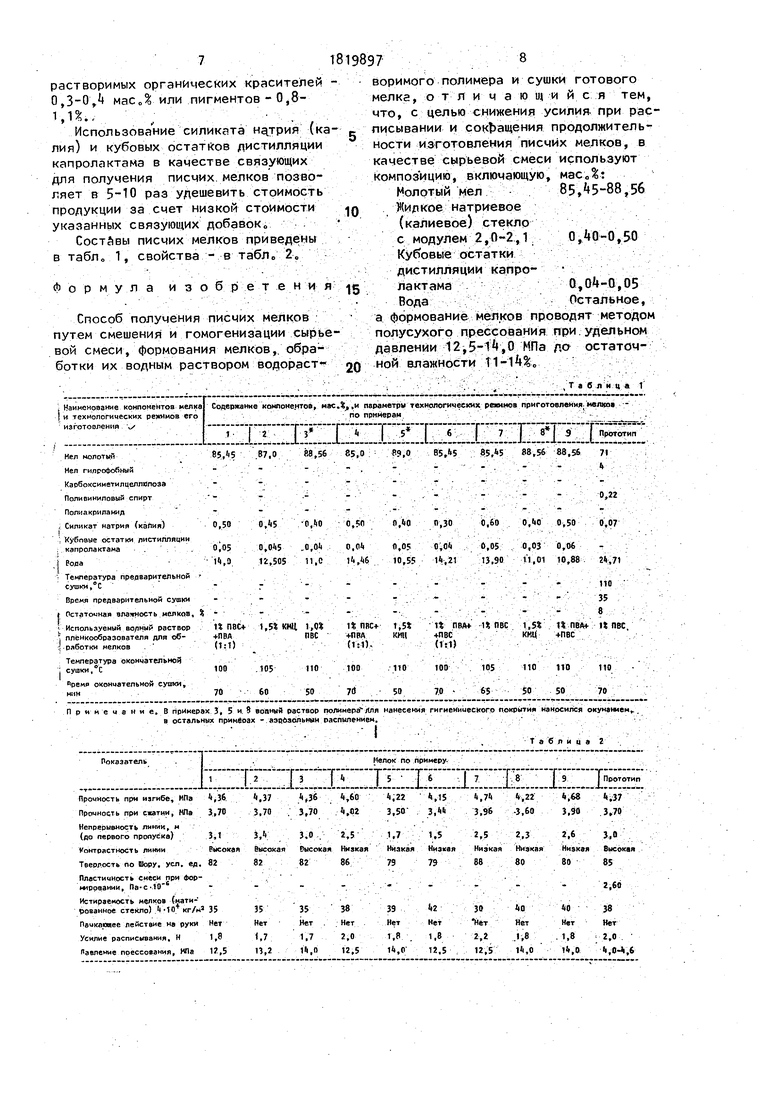

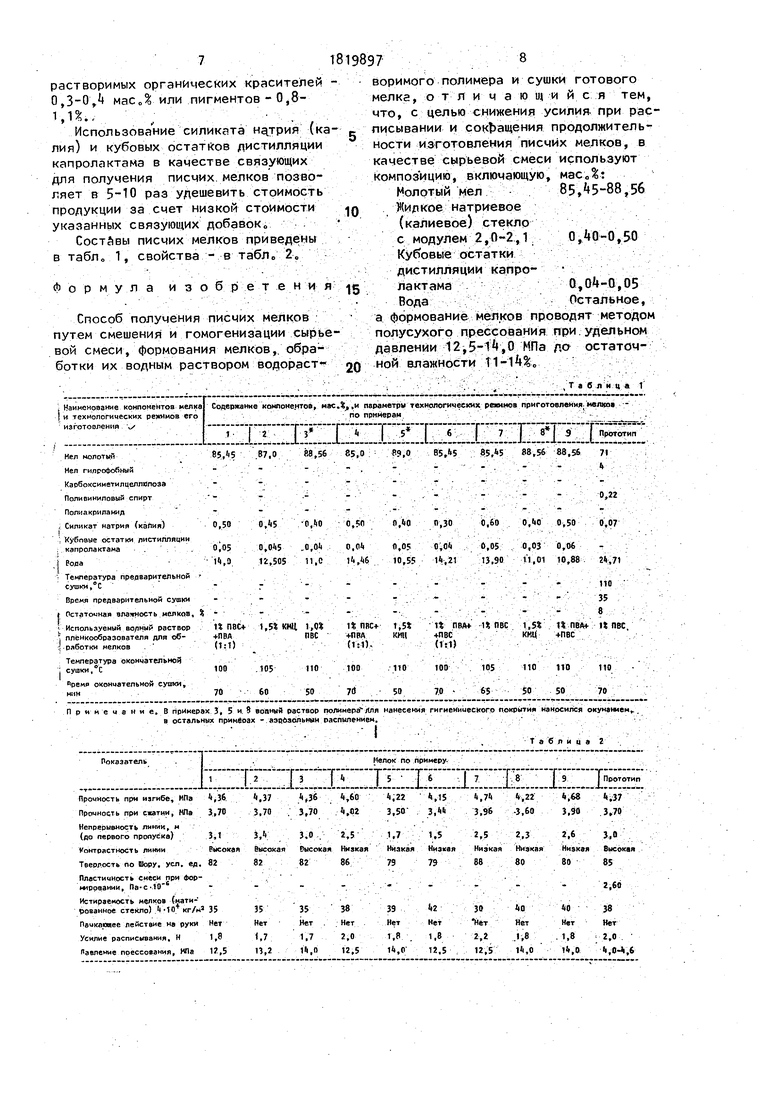

Составы писчих мелков приведены в табл„ 1, свойства - в табл., 2„

Ф о р мул а изо б ре т е н и я

Способ получения писчих мелков путем смешения и гомогенизации сырьевой смеси, формования мелков,, обработки их водным раствором водораст

д

0

воримого полимера и сушки готового мелка, о т л и ч а ю щ и и с я тем, что, с целью снижения усилия, при расписывании и сокращения продолжительности изготовления писчих мелков, в качестве сырьевой смеси используют Композицию, включающую, мае„%:

Молотый мел85,5-88,5б

Жидкое натриевое

(калиевое) стекло

с модулем 2,0-2,1; 0,40-0,5Я

Кубовые остатки

дистилляции капро-

лактама0,OV-0,05

ВодаОстальное, а формование мел.ков проводят методом полусухого прессования при.удельном давлении 12,5-1,0 МПа до остаточной влажности Т1-Й%„

-. . , ,. . :.. :. . , т б я и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения писчих мелков с гигиеническим покрытием | 1990 |

|

SU1776681A1 |

| Композиция для получения художественных и маркировочных мелков, карандашных стержней | 1991 |

|

SU1808849A1 |

| Способ получения писчих мелков | 1987 |

|

SU1564169A1 |

| Способ флотации калийсодержащих руд | 1990 |

|

SU1710137A1 |

| СОЛИ ПРОИЗВОДНЫЕ КАПРОЛАКТАМА КАК МОДИФИКАТОРЫ ГЛИН | 1996 |

|

RU2129109C1 |

| Способ флотации калийсодержащих руд | 1987 |

|

SU1445795A1 |

| Полимербетонная смесь | 1989 |

|

SU1694522A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ ВОДНЫХ РАСТВОРОВ | 2012 |

|

RU2495830C1 |

| ПЕНОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2292322C1 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ПИСЧИХ МЕЛКОВ | 1995 |

|

RU2110544C1 |

Сущность изобретения: сырьевую смесь, включающую мел молотый 85,45- 88,56%, жидкое натриевое (калиевое) стекло с модулем 2,0-2,1 0,40-0,50%, кубовые остатки дистилляции капролак- тама 0,04-0,05% и воду остальное, перемешивают и гомогенизируют. Мелки формуют методом полусухого прессования при удельном давлении 12,5 - 14,0 МПа до остаточного содержания влаги П-14%„ Сформованные мелки обрабатывают водным раствором водорастворимого полимера и сушат при 100-110°С в течение 50-70 мин. 2 табл.

П р « и е « а к и е. В примерах 3, 5 и. 9 воаный раствор полимерэ для нанесения гигиемииеского покрытия наносипся окунанием,, в остальных примусах - аэрйзольным распылением. .-..

-.. -. .. . .. Т а 6л и ц а 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР N., кл„ С 09 D 13/00, 1964 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения писчих мелков | 1987 |

|

SU1564169A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1993-06-07—Публикация

1990-03-20—Подача