Ж

-I

- ±1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки на печатные платы радиоэлементов, преимущественно микросхем | 1989 |

|

SU1785086A1 |

| Устройство для установки радиоэлементов на печатные платы | 1990 |

|

SU1709575A1 |

| Устройство для установки радиоэлементов на печатные платы | 1988 |

|

SU1631766A1 |

| Автоматическая линия Свиноренко для технологической обработки радиоэлементов | 1986 |

|

SU1426755A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ РАДИОЭЛЕМЕНТОВ, ПРЕИМУЩЕСТВЕННО МИКРОСХЕМ, НА ПЕЧАТНУЮ ПЛАТУ | 1991 |

|

RU2026613C1 |

| Устройство подачи предметов | 1988 |

|

SU1609737A1 |

| Линия для изготовления микросборок | 1988 |

|

SU1598241A1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ НА ПЕЧАТНУЮ ПЛАТУ | 2001 |

|

RU2216887C2 |

| Способ трафаретной печати и устройство для его осуществления | 1990 |

|

SU1798203A1 |

| Устройство для установки радио-элЕМЕНТОВ HA пЕчАТНыЕ плАТы | 1979 |

|

SU834954A1 |

Изобретение относится к установке радиоэлементов на печатные платы, в частности к устройствам для установки радиоэлементов на печатные плиты, и мо

&}

35 36 J4 53565768 ; #

16

/

15

П

-I

Ж

--I --I

Лиг.1

ьг 26 У V/

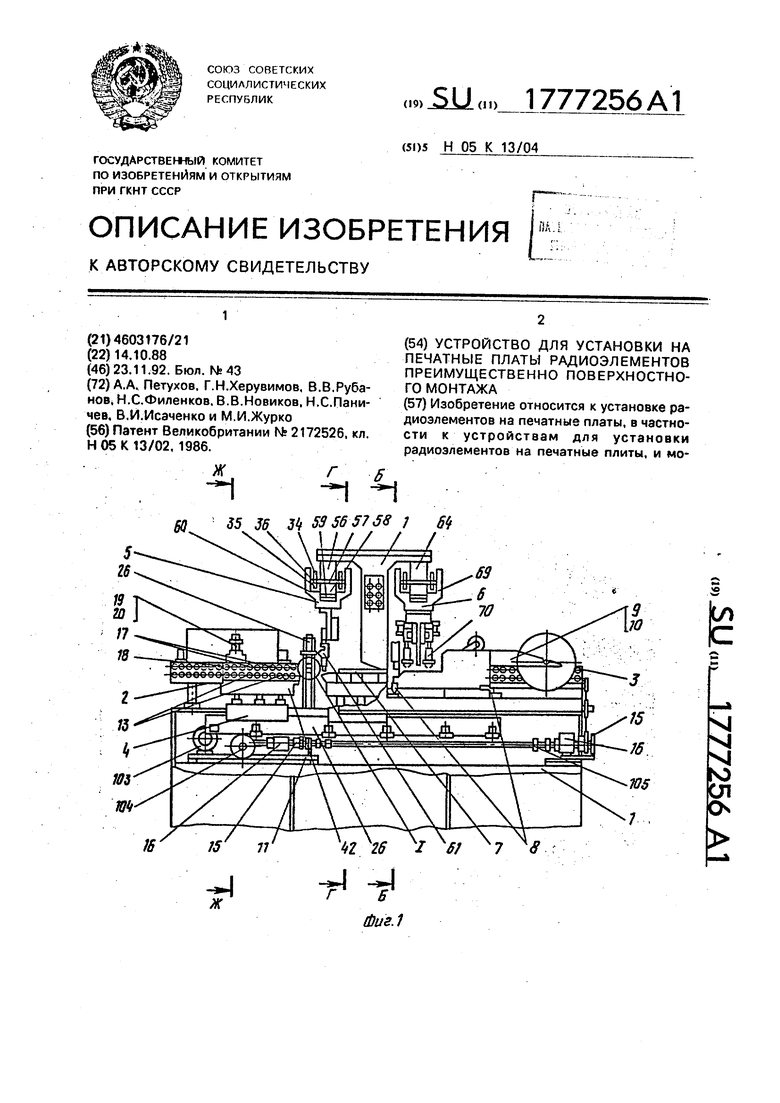

жет быть использовано для монтажа радиоэлементов при производстве радиоаппаратуры. Сущность изобретения: цель изобретения - повышение производительности и расширение эксплуатационных возможностей устройства, достигается за счет того, что загрузка и выгрузка печатных плат производится роликовыми транспортерами 2 и 3 на подъемные столы 42 механизма 4 позиционирования печатных плат, каретки которого установлены на направляющей 28. Над столами 42 механизма позиционирования плат установлены перпендикулярно направляющей 28 направляющие 57 и 64

Изобретение относится к установке радиоэлементов на печатные платы, в частности к устройствам для установки на печатные платы радиоэлементов преимущественно поверхностного монтажа.

Цель изобретения - повышение производительности и расширение эксплуатационных возможностей устройства.

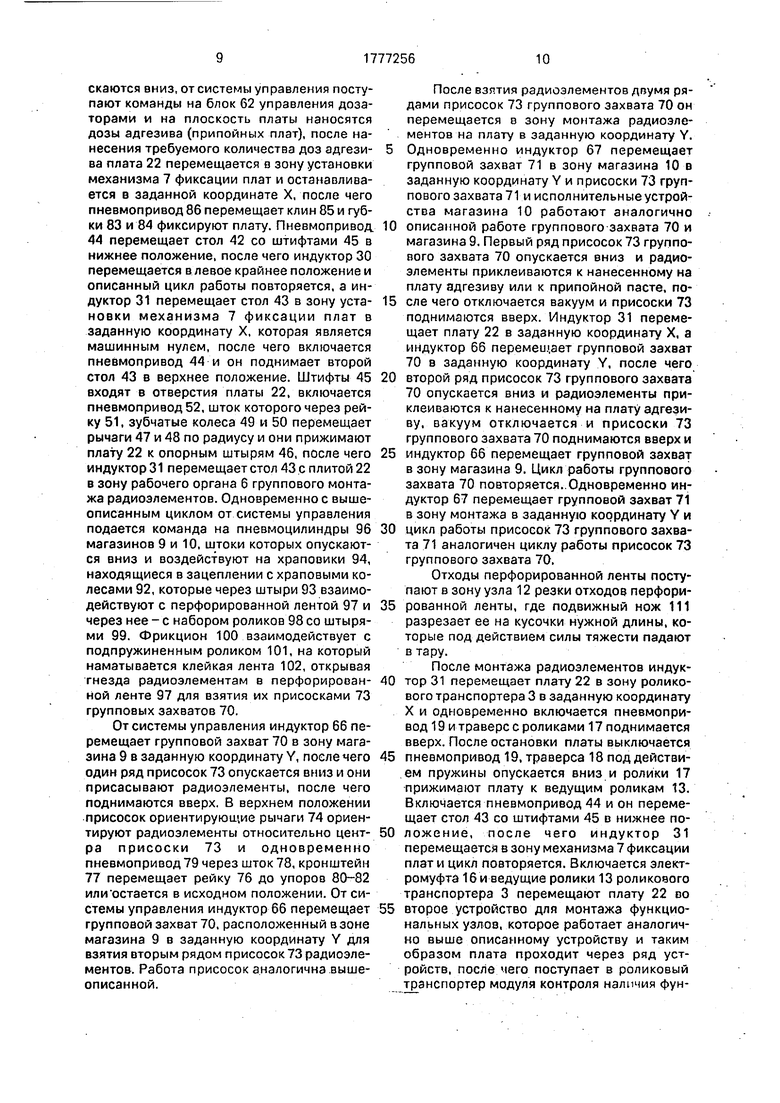

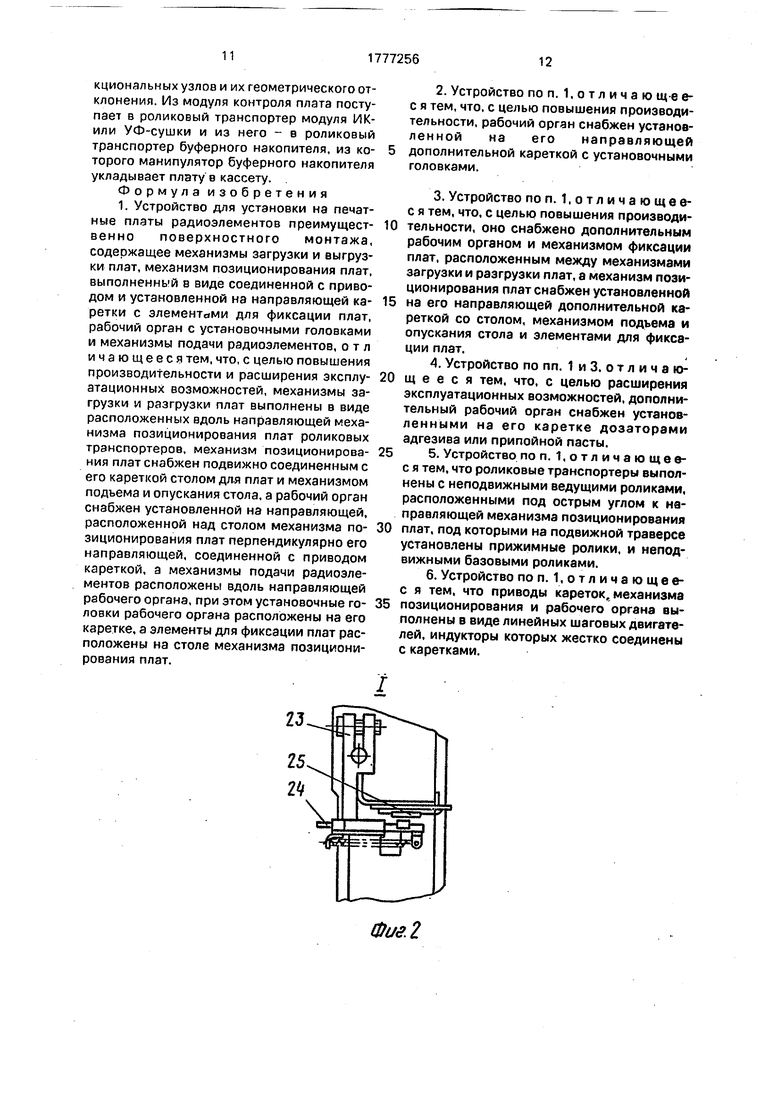

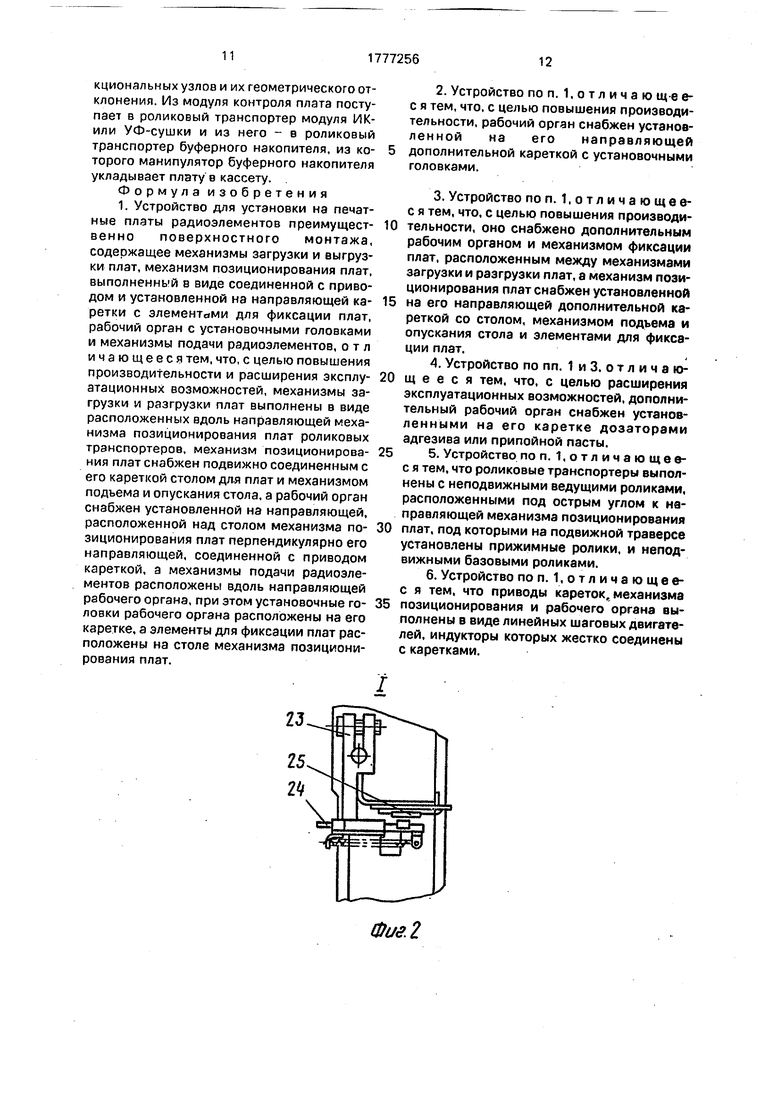

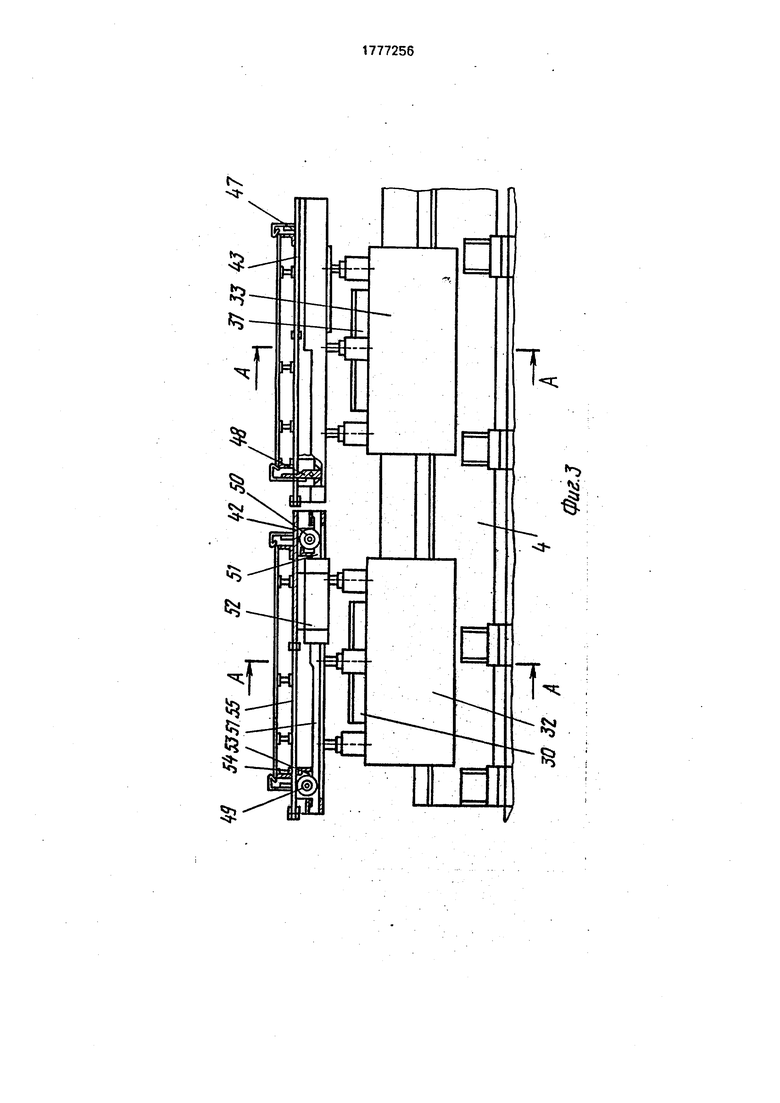

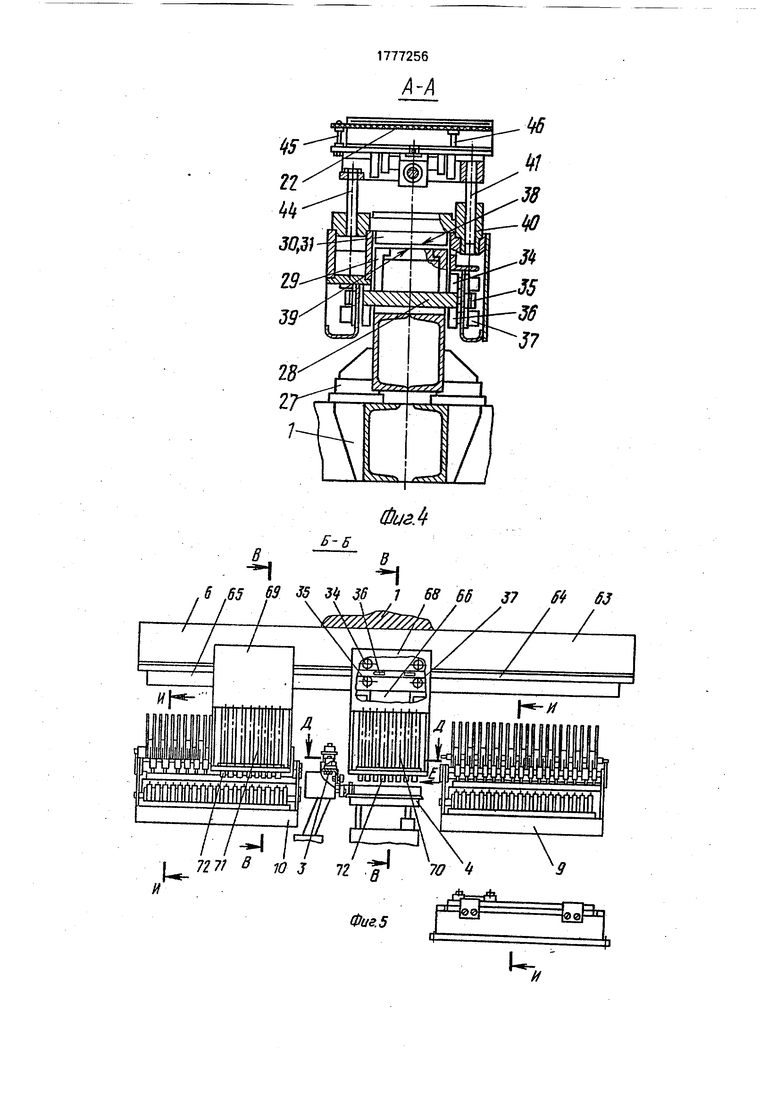

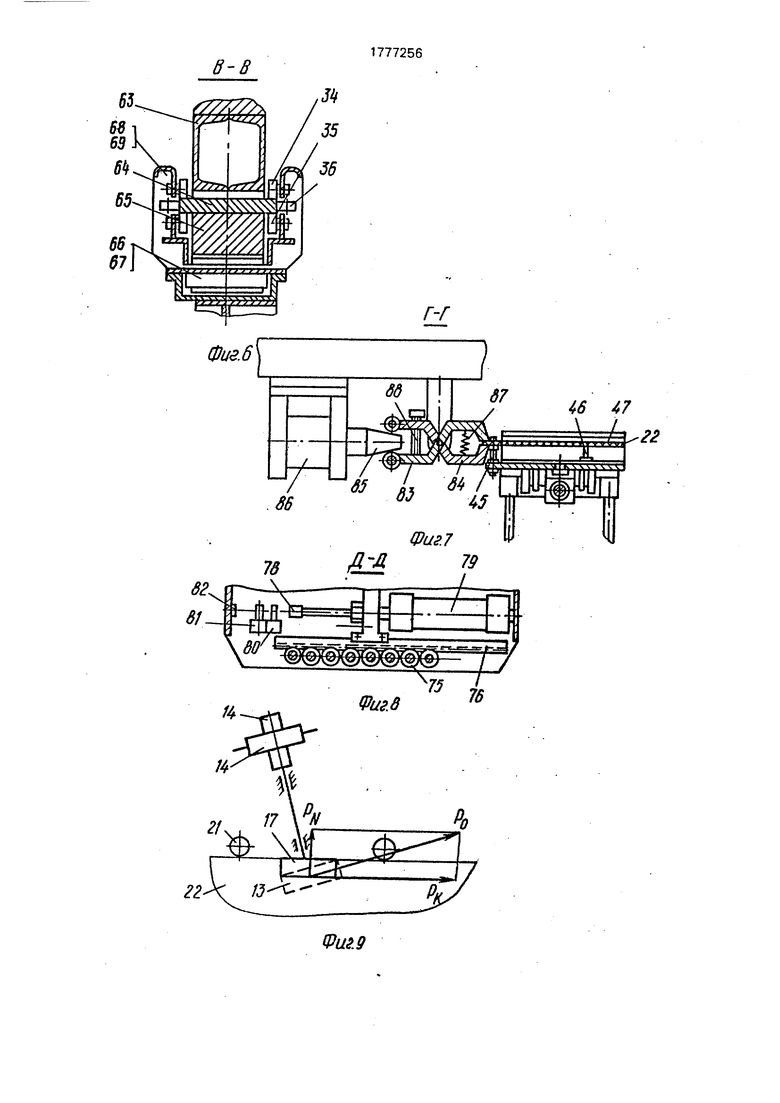

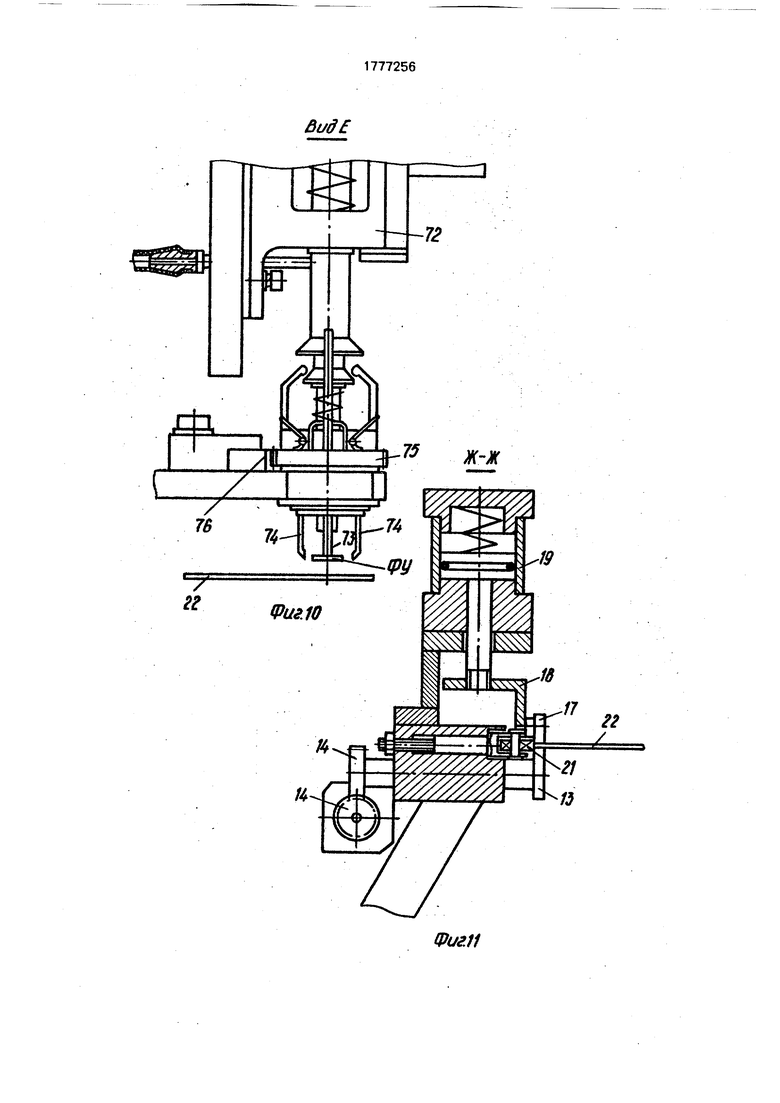

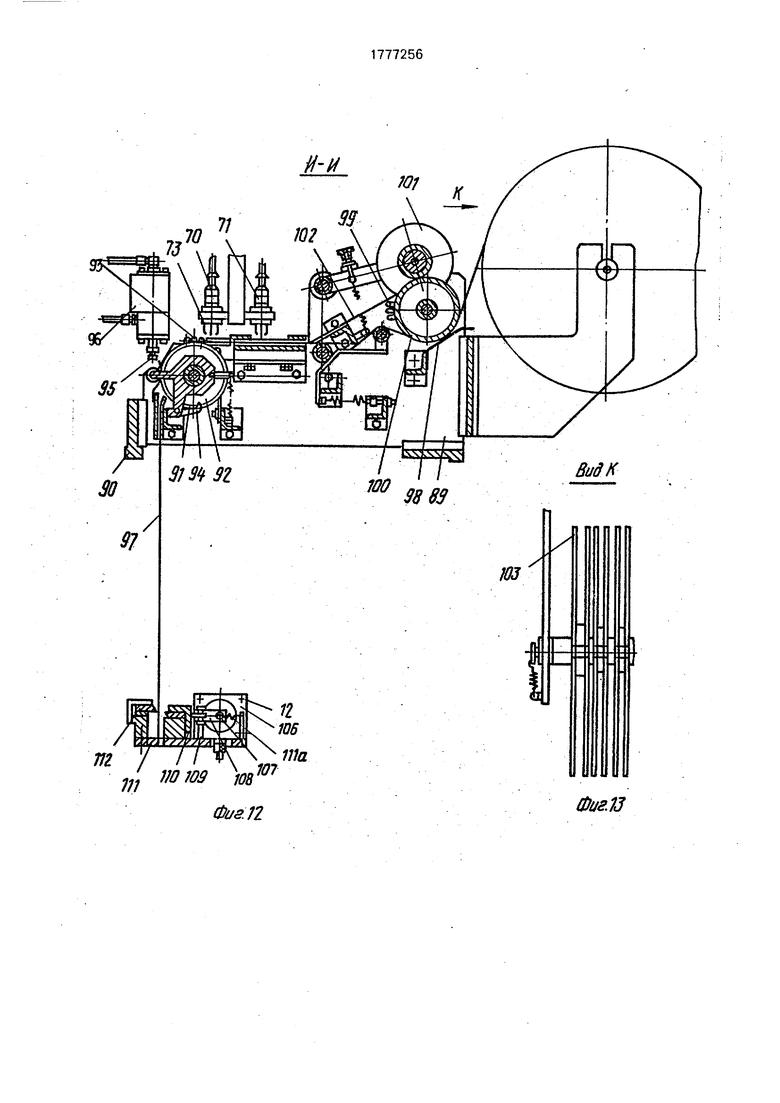

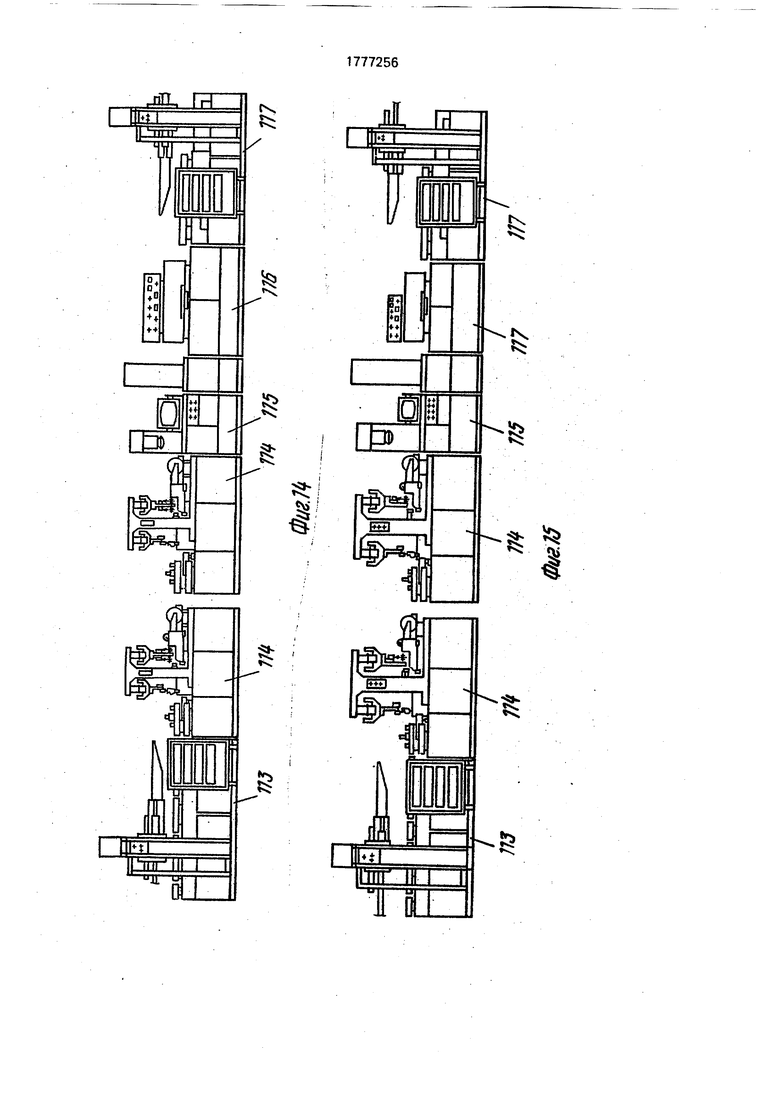

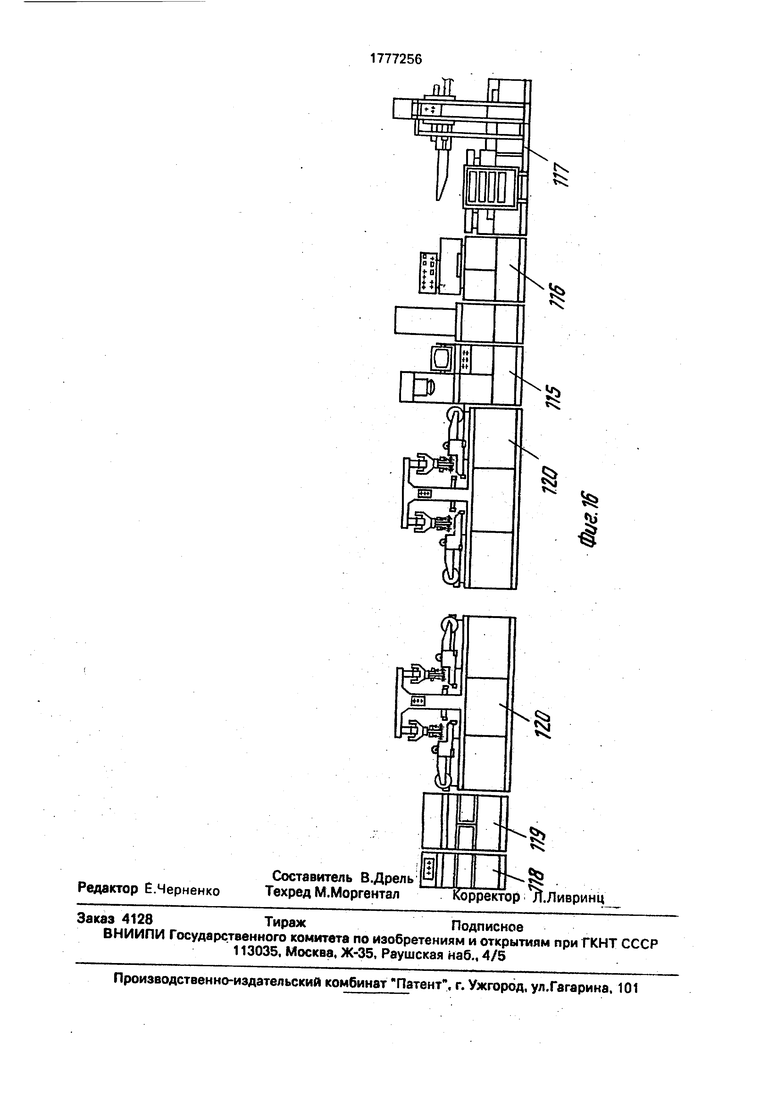

На фиг. 1 показан общий вид устройства; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - механизм позиционирования плат; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - разрез Б-Б на фиг. 1; на фиг. 6 - разрез В-В на фиг. 5; на фиг. 7 - разрез Г-Г на фиг. 1; на фиг. 8 - разрез Д-Д на фиг. 5; на фиг. 9 - схема расположения роликов; на фиг. 10 - вид по стрелке Е на фиг. 5; на фиг. 11 - разрез Ж-Ж на фиг. 1; на фиг. 12 - разрез И-И на фиг. 5; на фиг. 13 - вид по стрелке К на фиг. 12; на фиг. 14 и 15 - автоматические линии для сборки печатных узлов с использованием поверхностных и традиционных монтажа элементов; на фиг. 16 - автоматическая линия для сборки печатных узлов поверхностного монтажа в условиях крупносерийного производства.

Устройство состоит из станины 1, с двух сторон которой расположены транспортирующие механизмы для загрузки и выгрузки плат, выполненные в виде роликовых транспортеров 2 и 3. Со стороны роликов транспортеров 2 и 3 к станине 1 крепится механизм 4 позиционирования. Над механизмом 4 позиционирования плат перпендикулярно направлению движения плат размещается рабочий орган 5 группового нанесения адгезива (припойных паст) и рабочий орган 6 группового монтажа радиоэлементов. Между рабочими органами 5 и 6 располагается механизм 7 фиксации плат. Под рабочим органом 6 группового монтажа с двух сторон механизма 4 позиционироварабочего органа 5 для нанесения адгезива и рабочего органа 6 для групповой установки радиоэлементов. Вдоль направляющей 64 установлены механизмы 9 подачи радиоэлементов. Рабочий орган 5 для нанесения эдгезива содержит установленные на каретке 60 групповые дозаторы 61 адгезива. а рабочий орган 6 для групповой установки радиоэлементов содержит установленные на каретке 69 групповые захваты 70. Столы 42 механизма 4 позиционирования печатных плат содержат элементы для фиксации печатных плат. 5 з.п. ф-лы, 16 ил.

ния плат расположены на опорах 8 качения станины 1 магазины 9 и 10 с механизмами подачи радиоэлементов. Под роликовыми транспортерами располагаются привод 11 и

механизмы 12 резки отходов перфорированной ленты. Система управления располагается внутри станины и рядом с ней.

Роликовые транспортеры 2 и 3 состоят из набора ведущих эластичных роликов 13,

которые через зубчатые передачи 14, цепную передачу 15 и электромагнитную муфту 16 соединены с приводом 11. Над ведущими роликами 13 расположен набор прижимных роликов 17, закрепленных на траверсе 18,

соединенной с пневмоприводом 19, шток которого взаимодействует с пружиной 20 для опускания траверсы 18 с прижимными роликами 17 в нижнее положение. Базовые ролики 21 базируют платы 22 по их торцу.

Оси ведущих роликов 13 расположены под углом к направлению перемещения плат, в результате чего одна из составляющих окружного усилия Ро прижимает плату 22 к базовым роликам 21, а другая составляющая Рк перемещает плату.

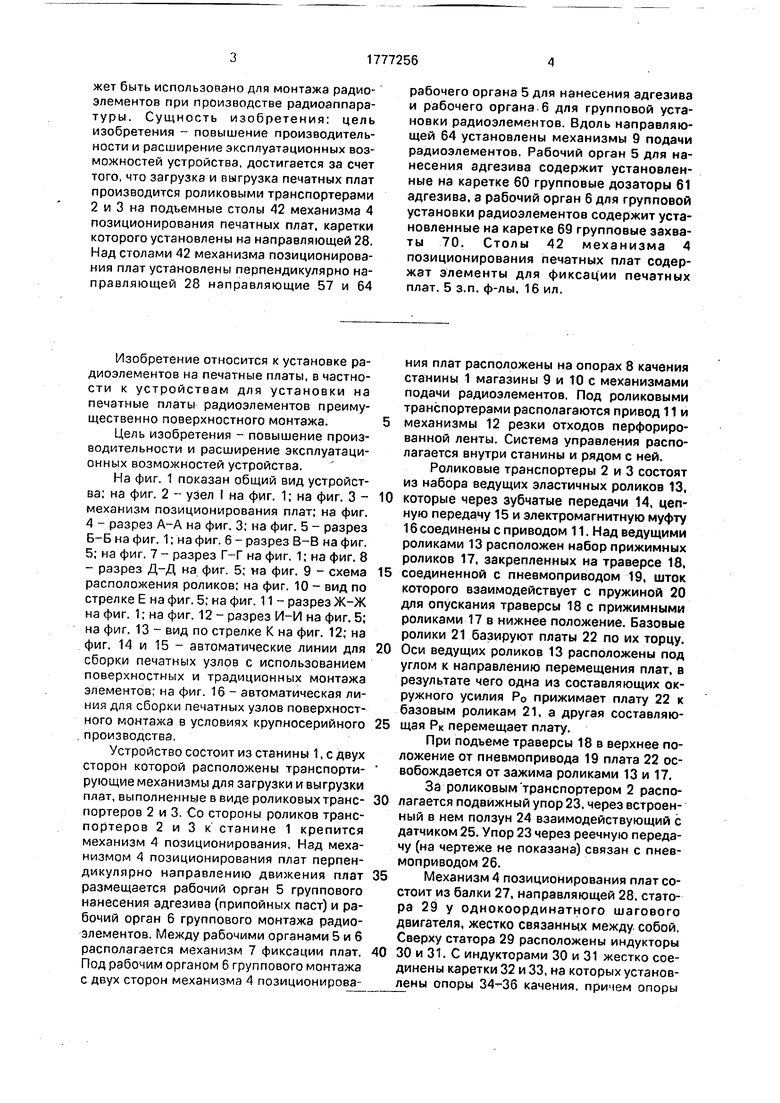

При подъеме траверсы 18 в верхнее положение от пневмопривода 19 плата 22 освобождается от зажима роликами 13 и 17. За роликовым транспортером 2 располагается подвижный упор 23. через встроенный в нем ползун 24 взаимодействующий с датчиком 25. Упор 23 через реечную передачу (на чертеже не показана) связан с пневмоприводом 26.

Механизм 4 позиционирования плат состоит из балки 27, направляющей 28, статора 29 у однокоординатного шагового двигателя, жестко связанных между собой. Сверху статора 29 расположены индукторы

30 и 31. С индукторами 30 и 31 жестко соединены каретки 32 и 33, на которых установлены опоры 34-36 качения, причем опоры

34-36 смонтированы на эксцентриковых осях 37, при помощи которых устанавливается оптимальный зазор между рабочей плоскостью 38 статора 29 и рабочей плоскостью 39 индукторов 30 и 31 с целью обеспе- чения необходимой тяги индукторам 30 и 31. Индукторы 30 и 31 через каретку 32 или 33 и опоры 34-36 качения соединены с на- правляющей 28 и относительно ее зафиксированы по оси X, Y и Z с оптимальным зазором. На каретках 32 и 33 в направляющих 40 качения перемещаются штанги 41, жестко связанные со столами 42 и 43, которые соединены с пневмоприводом 44. Пневмопривод 44 обеспечивает подъем и опускание столов 42 и 43. На столах 42 и 43 крепятся фиксирующие штифты 45. один из которых закреплен жестко, а другой имеет возможность установки в одно из отвер- стий. расположенных в ряд на столах 42 и 43, обеспечивая тем самым размер между штифтами, равный межцентровому расстоянию фиксирующих отверстий на плате 22. На поверхности стола 42 и 43 устанавливаются переменные опорные штыри 46, на- значение которых исключить прогиб плат 22 во время монтажа радиоэлементов, а с другой стороны обеспечить монтаж радиоэлементов с двух сторон платы 22. С двух сторон столов 42 и 43 смонтированы прижи- мы плат, выполненные в виде двух рычагов 47 и 48, закрепленных жестко на зубчатых колесах 49 и 50 соответственно, которые находятся в зацеплении с рейкой 51, соединенной с пневмоприводом 52. Ось враще- ния рычага 48 смонтирована на ползуне 53. который через гайку 54, жестко связанную с ним, взаимодействует с винтом 55, зафиксированным в осевом направлении. При вращении винта 55 рычаг 48 устанавливается для зажима платы 22 требуемого размера. Рабочий орган 5 группового нанесения адгезива (припойных паст) состоит из балки 56, направляющей 57, статора 58 однокоор- динатного линейного шагового двигателя, жестко связанных между собой. Под статором 58 расположен индуктор 59, связанный со статором 58 через каретку 60, опоры 34- 36 качения и направляющую 57. На каретке 60 крепятся известные групповые дозаторы 61, от своего привода имеющие возможность перемещения вверх-вниз, и блок 62 управления дозаторами.

Рабочий орган 6 группового монтажа радиоэлементов узлов состоит из балки 63, направляющей 64, статора 65 однокоординатного линейного шагового двигателя, же- стко связанных между собой. Под статором 65 расположено два индуктора 66 и 67, которые могут работать независимо друг от

друга. Индукторы 66 и 67 связаны со статором 65 через каретки 68 и 69, опоры 34-36 качения и направляющую 64. На каретках 68 и 69 крепятся групповые захваты 70 и 71 соответственно, которые включают установочные головки 72, состоящие из присоски 73. ориентирующих рычагов 74 и других исполнительных деталей, связанных с приводом (на чертеже не показаны), которые обеспечивают движение вверх-вниз присоски 73. открытие и закрытие ориентирующих рычагов 74 с целью ориентации радиоэлементов относительно присоски. Корпус ориентирующих рычагов 74 жестко связан с шестерней 75, которая находится в зацеплении с рейкой 76. Рейка 76 через кронштейн 77 соединена со штоком 78 пневмоцилиндра 79. Шток 78 может нажимать четыре положения; одно крайнее положение и три промежуточных до упоров 80-82. Упоры 80 и 81 имеют подвижный шток, который при включении выходит из корпуса. Таким образом от системы управления ориентирующие рычаги 74 установочных головок 72 могут занимать положение О, 90,180 и 270° и соответственно радиоэлемента, находящиеся в ориентирующих,рычагах 74 относительно присоски 73 развернутся на 0, 90, 180, 270°.

Механизм 7 фиксации плат состоит из двух подвижных губок 83 и 84, выполненных в виде двуплечих рычагов, взаимодействующие через клин 85 с пневмоприводом 86, причем губка 84 при зажатии платы 22 пружиной 87 доходит до жесткого упора 88, а губка 83 - до платы 22, что обеспечивает фиксацию платы в нужном положении.

Магазины 9 и 10 с ФУ состоят из корпуса 89, на двух боковых стенках которого крепятся направляющие 90, обеспечивающие базирование магазинов 9 и 10 в опорах 8 качения станины 1 относительно групповых захватов 70 и 71. В корпусе 89 крепятся оси 91, на которых смонтированы храповые колеса 92 механизмов подачи радиоэлементов со штырями 93 на их ступицах, храповик 94 которых взаимодействует со штоком 95 пневмоцилиндра 96, причем пневмоци- линдр 96 расположен вне магазина. Храповые колеса 92 через штыри 93 взаимодействуют с перфорированной лентой 97, в которую упакованы радиоэлементы, и через нее - с набором роликов 98 со штырями 99, причем на ступицах данных роликов расположен фрикцион 100, взаимодействующий с подпружиненным роликом 101, на который наматывается клейкая лента 102, открывая тем самым окна в перфорированной ленте 97 с радиоэлементами для

взятия их присосками 73 групповых захватов 70 и 71. Перфорированная лента 97 с радиоэлементами сматывается с бобин 103. Привод 11 состоит из электродвигателя 103, редуктора 104, вала 105 и двух электромаг- нитных муфт 16.

Механизм 12 резки отходов перфорированной ленты состоит из пневмоцилиндра 106. шток 107 которого через рычаг 108, вращающийся относительно оси 109, и ро- лик 110, закрепленный на нем, взаимодействует с подвижным ножом 111, который совершает поступательное движение относительно неподвижного ножа 112. Обратное движение ножа производится под действием пружины 111а.

Системы управления состоят, например, из устройства электроавтоматики ДСЖМЗ.857.012 и Гранит КМС-2 или Гранит КЗ, которые осуществляют управление однокоординатными линейными шаговыми двигателями, а Граниты КМС-2 или К-3 - всеми приводами устройства.

Примененная система управления позволяет дополнительно к групповому захва- ту и групповой установке радиоэлементов производить следующие виды работ:

Такие варианты работы устройства позволяют использовать его помимо массово- го и крупносерийного производств в многономенклатурном и серийном производствах.

На фиг. 14-16 приведены варианты построения типовых автоматических линий с использованием устройств для установки радиоэлементов ФУ.

На фиг. 14 изображена гибкая производственная линия для многономенклатурного мелкосерийного и серийного производств, включающая буферный накопитель 113 ДСЖМЗ, 701.001, группу устройств 114 для монтажа радиоэлементов, модуль 115 контроля наличия радиоэлементов и их геометрического отклонения, мо- дуль 116 ПК или УФ сушки и буферный накопитель 117.

На фиг. 15 изображена автоматическая линия монтажа радиоэлементов для массового и крупносерийного производств, по составу аналогичная изображенной на фиг. 13.

На фиг. 16 изображена автоматическая линия для массового и крупносерийного производств с использованием чистого поверхностного монтажа, включающая модуль 118 автоматической подачи печатных плат; устройство 119 для нанесения адгезива (припойных паст) трафаретной печатью; группу устройств 120 для монтажа радиоэлементов, модуль 115 контроля наличия радиоэлементов и их геометрического отклонения; модуль 116 ИК- или УФ-сушки; буферный накопитель 117. В устройстве 120 для монтажа радиоэлементов вместо рабочего органа 5 группового нанесения адгезива (припойный паст) устанавливается рабочий орган 6 группового монтажа радиоэлементов и под ним два магазина 9 и 10. Для нанесения адгезива (припойных паст) применено устройство 119 для нанесения адгезива (припойных паст) трафаретной печатью.

Устройство работает следующим образом.

Из известного модуля автоматической подачи печатных плат или буферного накопителя платы подаются в роликовый транспортер 2, ведущие ролики 13 которого транспортируют ее до упора 23 в встроенный ползун 24. Плата перемещает подпружиненный ползун 24, который через датчик 25 отключает магнитную муфту 16, и ролики 13 останавливаются. В это время плата при жата к упору 23 и фиксируется в нужном положении. Одновременно через Гранит КМС-2 или Гранит КЗ подается команда на устройство электроавтоматики ДСЖМЗ.857.012, которое управляет одно- координатными линейными шаговыми двигателями. Индуктор 30 перемещает каретку 32 в левое крайнее положение, соответствующее машинному нулю.включается пневмопривод 44 и поднимает стол 42 в верхнее положение. Штифты 45 входят в отверстия платы 22. после чего включается пневмопривод 52, шток которого через рейку 51 и зубчатые колеса 49 и 50 перемещает рычаги 47 и 48 по радиусу и они прижимают плату 22 к опорным штырям 46. после чего привод упора 23 отводит его в верхнее положение, а пневмопривод 19 поднимает траверсу 18 с роликами 17 вверх и индуктор 30 перемещает каретку 32 с платой 22 в зону рабочего органа 5 группового нанесения адгезива (припойных паст) в заданную координату X. От системы управления индуктор 59 перемещает каретку 60 в заданную координату Y. После остановки индукторов 30 и 59 групповые дозаторы 61 от своего привода опускаются вниз, от системы управления поступают команды на блок 62 управления дозаторами и на плоскость платы наносятся дозы адгезива (припойных плат), после нанесения требуемого количества доз адгези- ва плата 22 перемещается в зону установки механизма 7 фиксации плат и останавливается в заданной координате X, после чего пневмопривод 86 перемещает клин 85 и губки 83 и 84 фиксируют плату. Пневмопривод 44 перемещает стол 42 со штифтами 45 в нижнее положение, после чего индуктор 30 перемещается в левое крайнее положение и описанный цикл работы повторяется, а индуктор 31 перемещает стол 43 в зону уста- новки механизма 7 фиксации плат в заданную координату X, которая является машинным нулем, после чего включается пневмопривод 44 и он поднимает второй стол 43 в верхнее положение. Штифты 45 входят в отверстия платы 22, включается пневмопривод 52, шток которого через рейку 51, зубчатые колеса 49 и 50 перемещает рычаги 47 и 48 по радиусу и они прижимают плату 22 к опорным штырям 46, после чего индуктор 31 перемещает стол 43 с плитой 22 в зону рабочего органа 6 группового монтажа радиоэлементов. Одновременно с вышеописанным циклом от системы управления подается команда на пневмоцилиндры 96 магазинов 9 и 10, штоки которых опускаются вниз и воздействуют на храповики 94, находящиеся в зацеплении с храповыми колесами 92, которые через штыри 93 взаимодействуют с перфорированной лентой 97 и через нее - с набором роликов 98 со штырями 99. Фрикцион 100 взаимодействует с подпружиненным роликом 101, на который наматывается клейкая лента 102, открывая гнезда радиоэлементам в перфорирован- ной ленте 97 для взятия их присосками 73 групповых захватов 70.

От системы управления индуктор 66 перемещает групповой захват 70 в зону магазина 9 в заданную координату Y, после чего один ряд присосок 73 опускается вниз и они присасывают радиоэлементы, после чего поднимаются вверх. В верхнем положении присосок ориентирующие рычаги 74 ориентируют радиоэлементы относительно цент- ра присоски 73 и одновременно пневмопривод 79 через шток 78, кронштейн 77 перемещает рейку 76 до упоров 80-82 или остается в исходном положении. От системы управления индуктор 66 перемещает групповой захват 70, расположенный в зоне магазина 9 в заданную координату Y для взятия вторым рядом присосок 73 радиоэлементов. Работа присосок аналогична вышеописанной.

После взятия радиоэлементов двумя рядами присосок 73 группового захвата 70 он перемещается в зону монтажа радиоэлементов на плату в заданную координату Y. Одновременно индуктор 67 перемещает групповой захват 71 в зону магазина 10 в заданную координату Y и присоски 73 группового захвата 71 и исполнительные устройства магазина 10 работают аналогично описанной работе группового захвата 70 и магазина 9. Первый ряд присосок 73 группового захвата 70 опускается вниз и радиоэлементы приклеиваются к нанесенному на плату адгезиву или к припойной пасте, после чего отключается вакуум и присоски 73 поднимаются вверх. Индуктор 31 перемещает плату 22 в заданную координату X, а индуктор 66 перемещает групповой захват 70 в заданную координату Y, после чего второй ряд присосок 73 группового захвата 70 опускается вниз и радиоэлементы приклеиваются к нанесенному на плату адгезиву. вакуум отключается и присоски 73 группового захвата 70 поднимаются вверх и индуктор 66 перемещает групповой захват в зону магазина 9. Цикл работы группового захвата 70 повторяется. Одновременно индуктор 67 перемещает групповой захват 71 в зону монтажа в заданную координату Y и цикл работы присосок 73 группового захвата 71 аналогичен циклу работы присосок 73 группового захвата 70.

Отходы перфорированной ленты поступают в зону узла 12 резки отходов перфорированной ленты, где подвижный нож 111 разрезает ее на кусочки нужной длины, которые под действием силы тяжести падают в тару.

После монтажа радиоэлементов индуктор 31 перемещает плату 22 в зону роликового транспортера 3 в заданную координату X и одновременно включается пневмопривод 19 и траверс с роликами 17 поднимается вверх. После остановки платы выключается пневмопривод 19, траверса 18 под действием пружины опускается вниз и ролики 17 прижимают плату к ведущим роликам 13. Включается пневмопривод 44 и он перемещает стол 43 со штифтами 45 в нижнее положение, после чего индуктор 31 перемещается в зону механизма 7 фиксации плат и цикл повторяется. Включается электромуфта 16 и ведущие ролики 13 роликового транспортера 3 перемещают плату 22 во второе устройство для монтажа функциональных узлов, которое работает аналогично выше описанному устройству и таким образом плата проходит через ряд устройств, после чего поступает в роликовый транспортер модуля контроля наличия функционяльных узлов и их геометрического отклонения. Из модуля контроля плата поступает в роликовый транспортер модуля ИК- или УФ-сушки и из него - в роликовый транспортер буферного накопителя, из ко- торого манипулятор буферного накопителя укладывает плату в кассету.

Формула изобретения 1. Устройство для установки на печатные платы радиоэлементов преимущест- венно поверхностного монтажа, содержащее механизмы загрузки и выгрузки плат, механизм позиционирования плат, выполненный в виде соединенной с приводом и установленной на направляющей ка- ретки с элементами для фиксации плат, рабочий орган с установочными головками и механизмы подачи радиоэлементов, о т л ичающееся тем, что, с целью повышения производительности и расширения эксплу- атационных возможностей, механизмы загрузки и разгрузки плат выполнены в виде расположенных вдоль направляющей механизма позиционирования плат роликовых транспортеров, механизм позиционирова- ния плат снабжен подвижно соединенным с его кареткой столом дл-я плат и механизмом подъема и опускания стола, а рабочий орган снабжен установленной на направляющей, расположенной над столом механизма по- зиционирования плат перпендикулярно его направляющей, соединенной с приводом кареткой, а механизмы подачи радиоэлементов расположены вдоль направляющей рабочего органа, при этом установочные го- ловки рабочего органа расположены на его каретке, а элементы для фиксации плат расположены на столе механизма позиционирования плат.

3,Устройство по п. 1,отличающее- с я тем, что, с целью повышения производительности, оно снабжено дополнительным рабочим органом и механизмом фиксации плат, расположенным между механизмами загрузки и разгрузки плат, а механизм позиционирования плат снабжен установленной на его направляющей дополнительной кареткой со столом, механизмом подъема и опускания стола и элементами для фиксации плат.

А. Устройство по пп, 1 и 3. отличающее с я тем, что, с целью расширения эксплуатационных возможностей, дополнительный рабочий орган снабжен установленными на его каретке дозаторами адгезива или припойной пасты.

Фиг. 2

Б-Б

JL JL

5 65 S3 35 Ц 36 1 68 6S

/ / I ytoh0fanL/

И

I

727 в Ю J 72

Фиг А

J7 /# &

/ / /

7О

Фиг. 5

и

н

I

4

§5 я s as о,

Ч-И

t

5й Ъ fe

Ж-Ж Ј-Е

Menu

М

jpiff

9SZLLLI

й-и

97

Л

т 7 II ;;; now т1

Фиг. 12

38 83

Фц&13

/7j

77J

т

775

777

ФигЛ

/77

Редактор Ё.Черненко

Составитель В.Дрель Техред М.Моргентал

ли f

fe

Ъ

Корректор л.Ливринц

| ЯДЕРНЫЙ РЕАКТОР | 1999 |

|

RU2172526C2 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-11-23—Публикация

1988-10-14—Подача