Фиг.

Изобретение относится к области производства изделий радиоэлектронной техники и может быть использовано для изготовления толстопленочных микросборок.

Цель изобретения - повышение производительности линии.

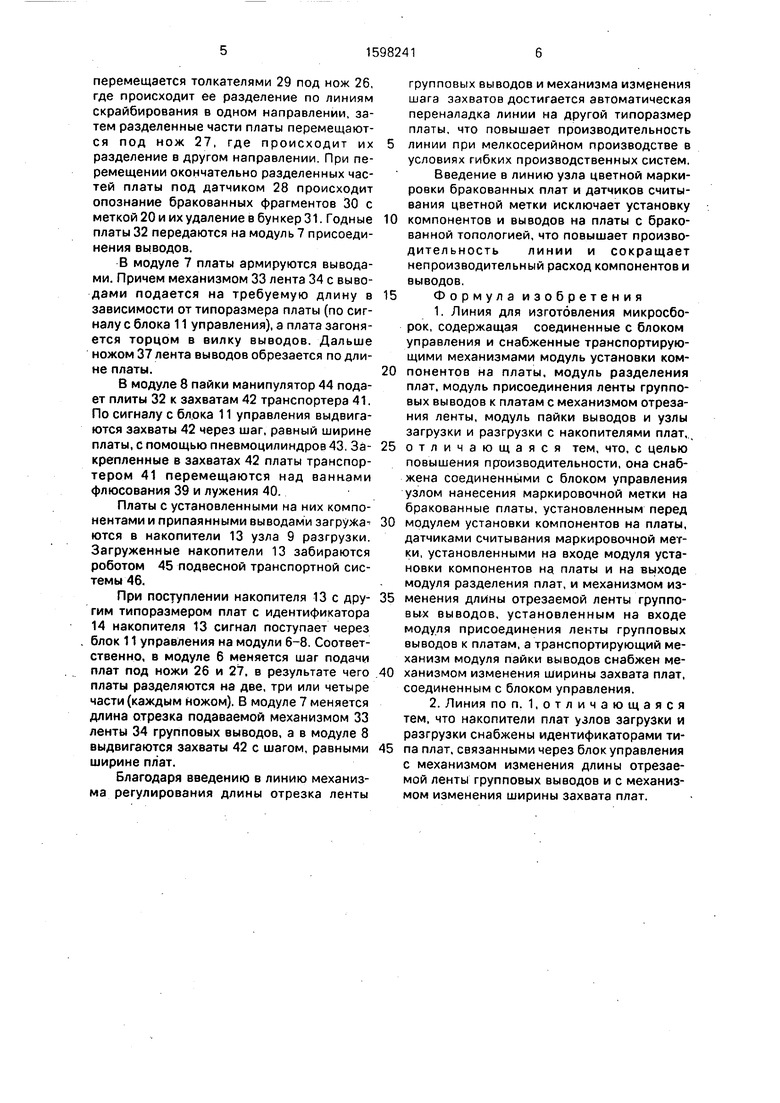

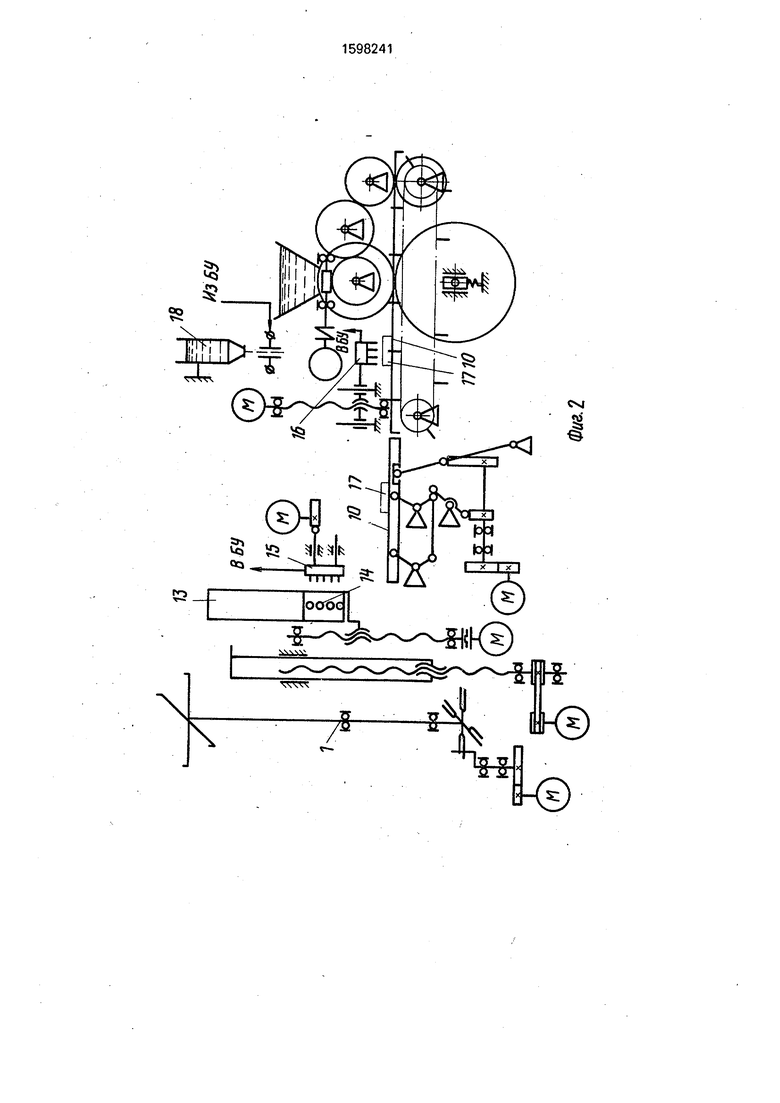

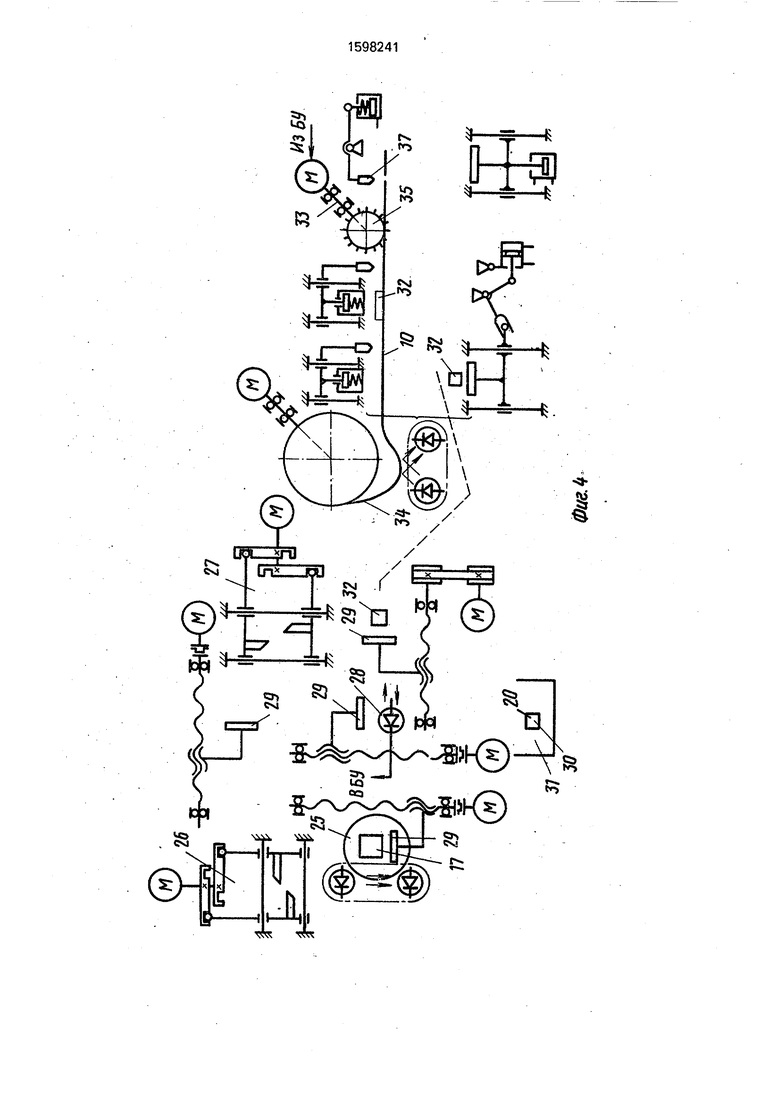

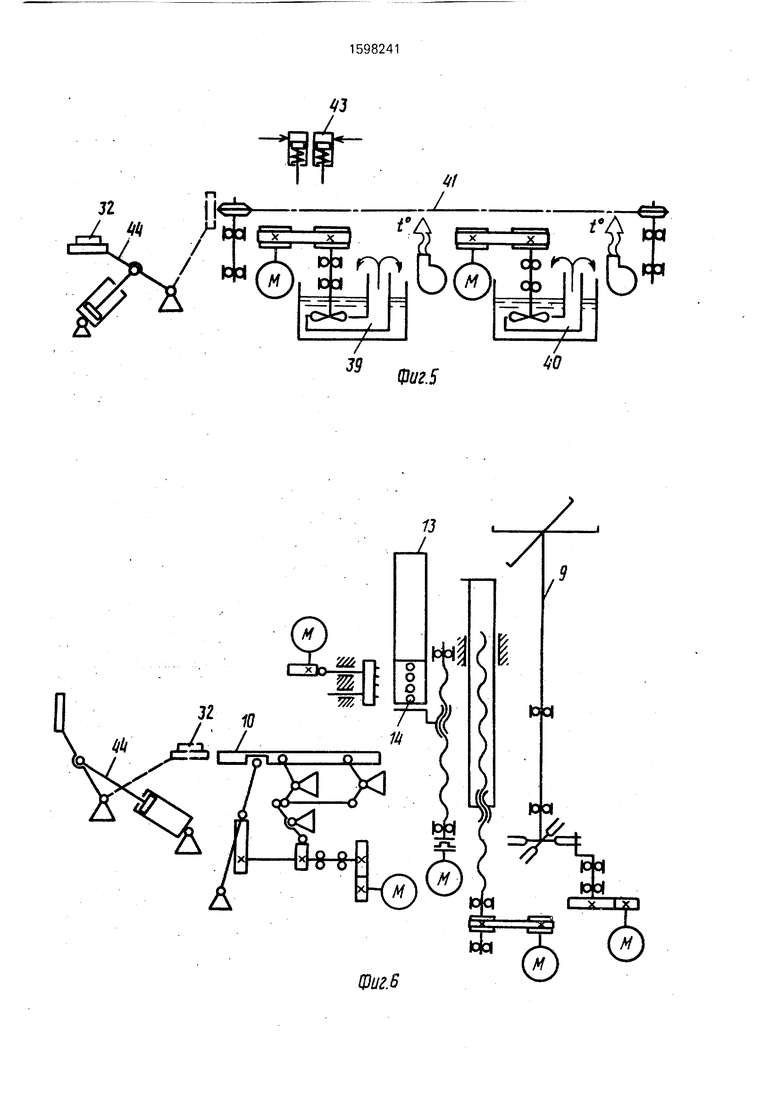

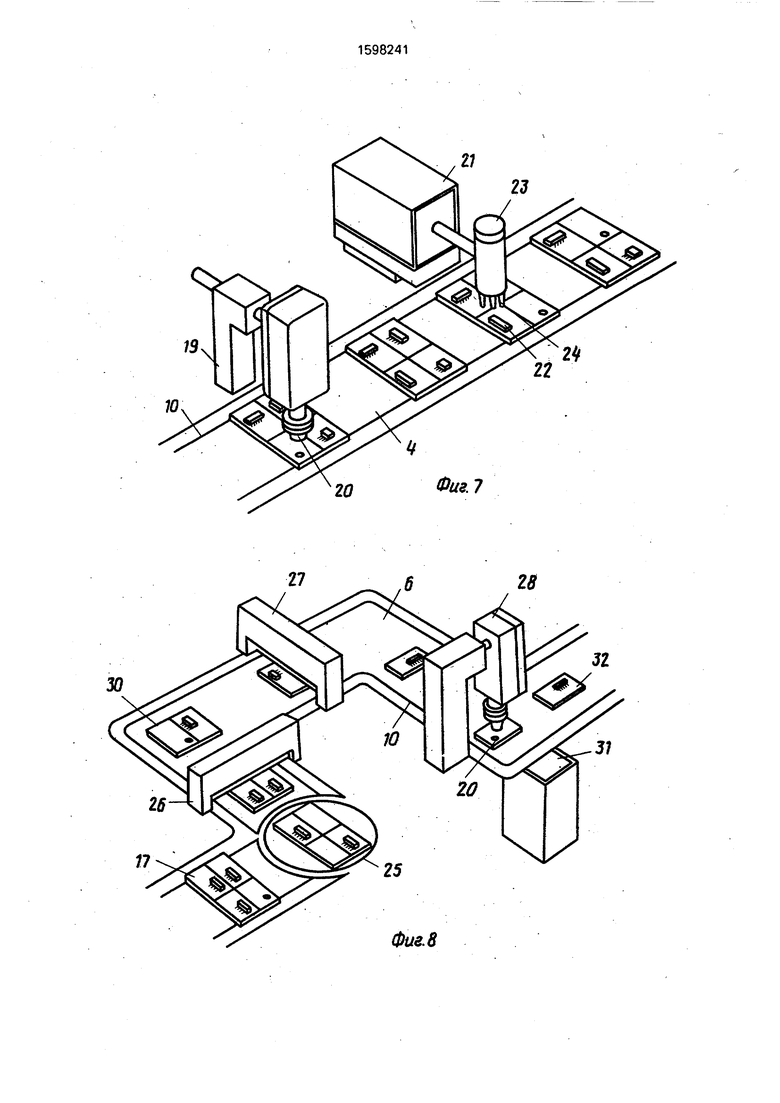

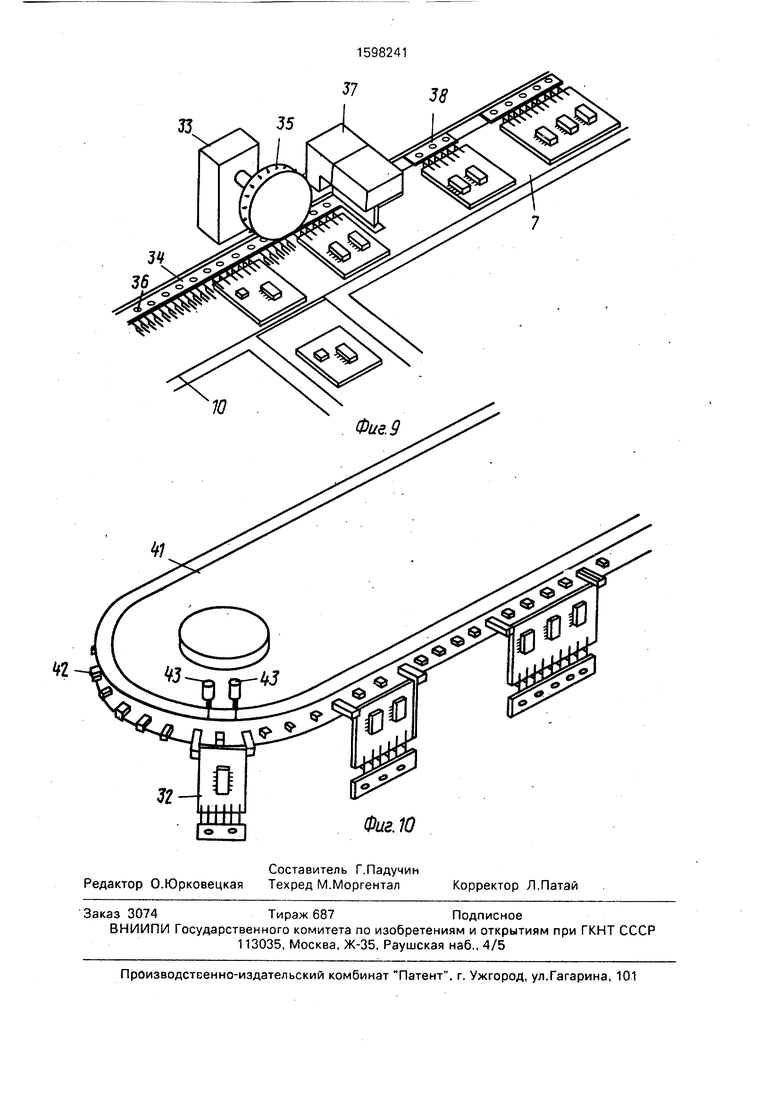

На фиг. 1 изображена линия, общий вид; на фиг. 2-6 - кинематическая схема линии; на фиг. 7-10 - фрагменты линии.

Линия содержит узел 1 загрузки, модуль 2 контроля топологии групповой платы, модуль установки компонентов на платы, включающий модуль 3 нанесения припой- ной пасты, модуль 4 сборки и модуль 5 оп- лавления припойной пасты, модуль 6 разделения плат, модуль 7 присоединения ленты групповых выводов к платам, модуль 8 пайки выводов и узел 9 разгрузки. Модули снабжены транспортными механизмами 10 позиционирования плат и блоком 11 управления.

Узел 1 загрузки содержит корпус 12. в котором размещаются четыре накопителя 13 плат. Каждый накопитель 13 снабжен ко- довым идентификатором 14 плат, например, в виде утапливающихся стержней. Комбинация утопленных и выступающих стержней содержит информацию о типоразмере платы. Через считывающее устройство 15 идентификаторы соединены с блоком 11 управления.

Модуль 2 контроля содержит узел 16 контроля топологии пассивной части плат 17 и узел 18 нанесения цветной маркировоч- ной метки.

Модуль 4 сборки содержит датчик 19 считывания цветной метки 20 и манипулятор 21 установки компонентов 22 на платы 17. Головка 23 манипулятора 21 снабжена сменными схватами 24 для работы с компонентами различных типоразмеров.

Модуль 6 разделения плат 17 содержит поворотный стол 25 для обеспечения необходимой ориентации плат 17, нож 26 ломки плат 17 по линиям с.крайбирования, нож 27 ломки плат 17 по другим линиям скрайбиро- вания, перпендикулярным ножу 26. и датчик 28 считывания цветнРй метки 20 на плате 17, анапогинный датчику 19. Модуль 6 снаб- жен толкателями 29 для перемещения платы 17 через-позиции ломки, для удаления бракованных фрагментов 30 групповой платы в бункер 31 брака.и для подачи годных изделий 32 на модуль 7 присоединения ленты выводов.

Модуль 7 присоединения выводов содержит механизм 33 подачи ленты 34 выводов в виде подающего ролика 35, взаимодействующего с перфорацией 36

ленты 34, а также нож 37 для вырубки отрезка 38 ленты определенной длины, заданной через блок 11 управления в зависимости от ширины платы годного изделия 32.

Модуль 8 пайки вы водов к платам содержит ванны флюсования 39 и лужения 40 и транспортирующий механизм в виде транспортера 41. По всей длине транспортера 41 установлены захваты 42 с постоянным шагом друг от друга, кратным длине самой короткой платы,обрабатываемой на линии. С помощью пневмоцилиндров 43 в рабочую позицию выдвигаются те захваты 42, которые обеспечивают фиксацию плат определенной длины по командам с блока 11 управления. Подача плат на транспортер 41 и съем с него осуществляются манипулятором 44.

Обработанные платы загружаются в накопители 13 плат узла 9 разгрузки. Загрузка узлов 1 и 9 накопителями плат осуществляется роботами 45 подвесной транспортной системы 46.

Линия работает следующим образом.

Роботы 45 подвесной транспортной системы 46 загружают накопители 13с групповыми платами 17 в узел 1. Платы 17 предварительно проскрайбированы на фрагменты определенного типоразмера. От идентификатора 14 накопителей 13 в блок 11 управления поступают сигналы о типоразмере плат. Подготавливаются к работе с платами определенного размера модули 7 и 8.

Плата 17 из рабочего накопителя 13 поступает на транспортные механизмы 10, которые позиционируют плату вдоль всех модулей линии от одной рабочей позиции до другой.

На входе линии осуществляется злект- рический контроль топологии фрагментов плат (в частности, подложек микросборок с печатным монтажом) путем опускания щупов узла 16 на поверхность платы. Сигнал о бракованной топологии от узла 16 передается блоку 11 управления. По сигналу с блока 11 управления узел 18 цветной маркировки ставит на бракованный фрагмент метку 20. Цвет метки выбран отличающимся от цветов других узлов и элементов микросборок и легко различаемым среди запыленных и загрязненных предметов.

На остальные фрагменты платы в зоне сборки манипулятором 21 устанавливаются компоненты 22.

Далее плата 17 с установленными компонентами 22 поступает в рабочую зону модуля 6 разделения плат.

На поворотном столе 25 происходит необходимая ориентация платы, затем плата

перемещается толкателями 29 под нож 26, где происходит ее разделение по линиям скрайбирования в одном направлении, затем разделенные части платы перемещаются под нож 27, где происходит их разделение в другом направлении. При перемещении окончательно разделенных частей платы под датчиком 28 происходит опознание бракованных фрагментов 30 с меткой 20 и их удаление в бункер 31. Годные платы 32 передаются на модуль 7 присоединения выводов.

В модуле 7 платы армируются выводами. Причем механизмом 33 лента 34 с выводами подается на требуемую длину в зависимости от типоразмера платы (по сигналу с блока 11 управления), а плата загоняется торцом в вилку выводов. Дальше ножом 37 лента выводов обрезается по длине платы.

В модуле 8 пайки манипулятор 44 подает плиты 32 к захватам 42 транспортера 41, По сигналу с бл.ока 11 управления выдвигаются захваты 42 через шаг. равный ширине платы, с помощью пневмоцилиндров 43, Закрепленные в захватах 42 платы транспортером 41 перемещаются над ваннами флюсования 39 и лужения 40.

Платы с установленными на них компонентами и припаянными выводами загружа ются в накопители 13 узла 9 разгрузки. Загруженные накопители 13 забираются роботом 45 подвесной транспортной системы 46.

При поступлении накопителя 13 с другим типоразмером плат с идентификатора 14 накопителя 13 сигнал поступает через блок 11 управления на модули 6-8, Соответственно, в модуле 6 меняется шаг подачи плат под ножи 26 и 27. в результате чего платы разделяются на две. три или четыре части (каждым ножом). В модуле 7 меняется длина отрезка подаваемой механизмом 33 ленты 34 групповых выводов, а в модуле 8 выдвигаются захваты 42 с шагом, равными ширине пл ат.

Благодаря введению в линию механизма регулирования длины отрезка ленты

групповых выводов и механизма изменения шага захватов достигается автоматическая переналадка линии на другой типоразмер платы, что повышает производительность 5 линии при мелкосерийном производстве в условиях гибких производственных систем. Введение в линию узла цветной маркировки бракованных плат и датчиков считывания цветной метки исключает установку 0 компонентов и выводов на платы с бракованной топологией, что повышает производительность линии и сокращает непроизводительный расход компонентов и выводов, 5 Ф о р м у л а и 3 о б р е т е н и я

1, Линия для изготовления микросборок, содержащая соединенные с блоком управления и снабженные транспортирующими механизмами модуль установки ком- 0 понентов на платы, модуль разделения плат, модуль присоединения ленты групповых выводов к платам с механизмом отрезания ленты, модуль пайки выводов и узлы загрузки и разгрузки с накопителями плат. 5 отличающаяся тем. что. с целью повышения производительности, она снабжена соединенными с блоком управления узлом нанесения маркировочной метки на бракованные платы, установленным перед 0 модулем установки компонентов на платы, датчиками считывания маркировочной метки, установленными на входе модуля установки компонентов на платы и на вцходе модуля разделения плат, и механизмом из- 5 менения длины отрезаемой ленты групповых выводов, установленным на входе модуля присоединения ленты групповых выводов к платам, а транспортирующий механизм модуля пайки выводов снабжен ме- 0 ханизмом изменения ширины захвата плат. соединенным с блоком управления,

2. Линия поп. 1.отличающаяся тем. что накопители плат узлов загрузки и разгрузки снабжены идентификаторами ти- 5 па плат, связанными через блок управления с механизмом изменения длины отрезаемой ленты групповых выводов и с механизмом изменения ширины захвата плат.

5 5

5

90

.

i TT4-j L.

llrl I I I --T- T

)-V

л

«п

J2

Фиг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЛАБОРАТИВНАЯ СБОРОЧНО-ПРОИЗВОДСТВЕННАЯ ЛИНИЯ | 2020 |

|

RU2771901C2 |

| Устройство для установки на печатные платы радиоэлементов, преимущественно поверхностного монтажа | 1988 |

|

SU1777256A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННОГО УЗЛА | 2014 |

|

RU2581155C1 |

| Съемный высокочастотный интегральный модуль | 1988 |

|

SU1700789A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННЫХ УЗЛОВ НА ГИБКОМ НОСИТЕЛЕ БЕЗ ПРОЦЕССОВ ПАЙКИ И СВАРКИ | 2014 |

|

RU2572588C1 |

| Устройство для подачи жидкого материала | 1987 |

|

SU1549689A1 |

| Высокочастотный объемный интегральный модуль и способ его изготовления | 1989 |

|

SU1764195A1 |

| ТРЕХМЕРНЫЙ ЭЛЕКТРОННЫЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2176134C2 |

| Устройство для контроля печатных плат | 1979 |

|

SU886334A1 |

| Автоматическая линия Свиноренко для технологической обработки радиоэлементов | 1986 |

|

SU1426755A1 |

Изобретение относится к производству изделий радиоэлектронной техники и может быть использовано для изготовления толстопленочных микросборок. Цель изобретения - повышение производительности. Цель достигается за счет исключения установки компонентов на бракованные платы и за счет обеспечения возможности автоматической переналадки линии при изменении типоразмера изделий. Линия содержит узел 1 загрузки и узел 9 разгрузки, модуль 2 контроля топологии платы, модули 3-5 установки компонентов, модуль 6 разделения плат, модуль 7 присоединения выводов и модуль 8 пайки выводов. Датчики считывания маркировочной метки с бракованных плат, отмеченных на позиции контроля, подают сигнал на блок 11 управления, который отменяет установку компонентов на эти платы и удаляет их после разделения в бункер брака. Переналадка линии осуществляется блоком управления по данным кодового идентификатора, которым снабжен каждый накопитель плат. 1 з.п. ф-лы, 10 ил.

Фиг.6

20

21

гг

2ft

Фиг. 7

32

Фиг. 8

J7

35

Фиг, Ю

| Способ обмыливания жиров и жирных масел | 1911 |

|

SU500A1 |

| Информационный листок Мг 80960152 | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1990-10-07—Публикация

1988-04-08—Подача