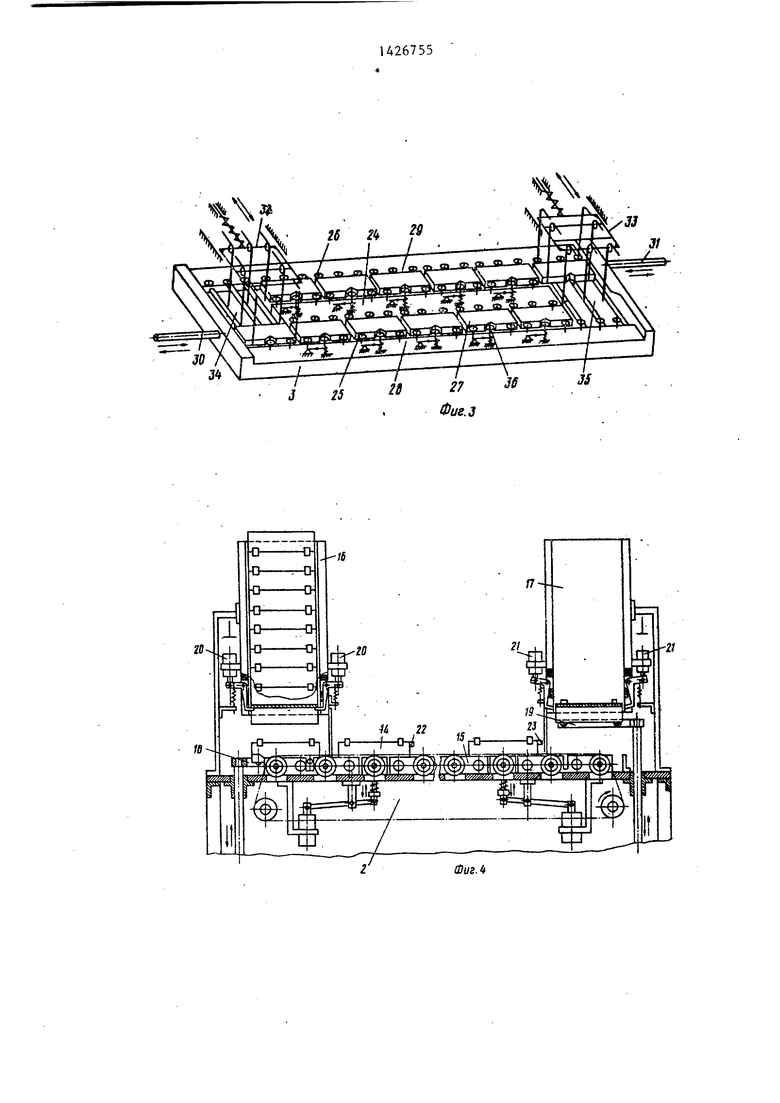

можностью уменьшения времени на вспо- д подвижные по вертикали платформы 18,

19. Электромагнитные упоры 20, 21 магазина 16 и накопителя 17 служат

щением операции разбраковки с разгруз для захвата и удерживания стопок касмогательные операции, включая загрузку-разгрузку линии, а также - совмекой линии.

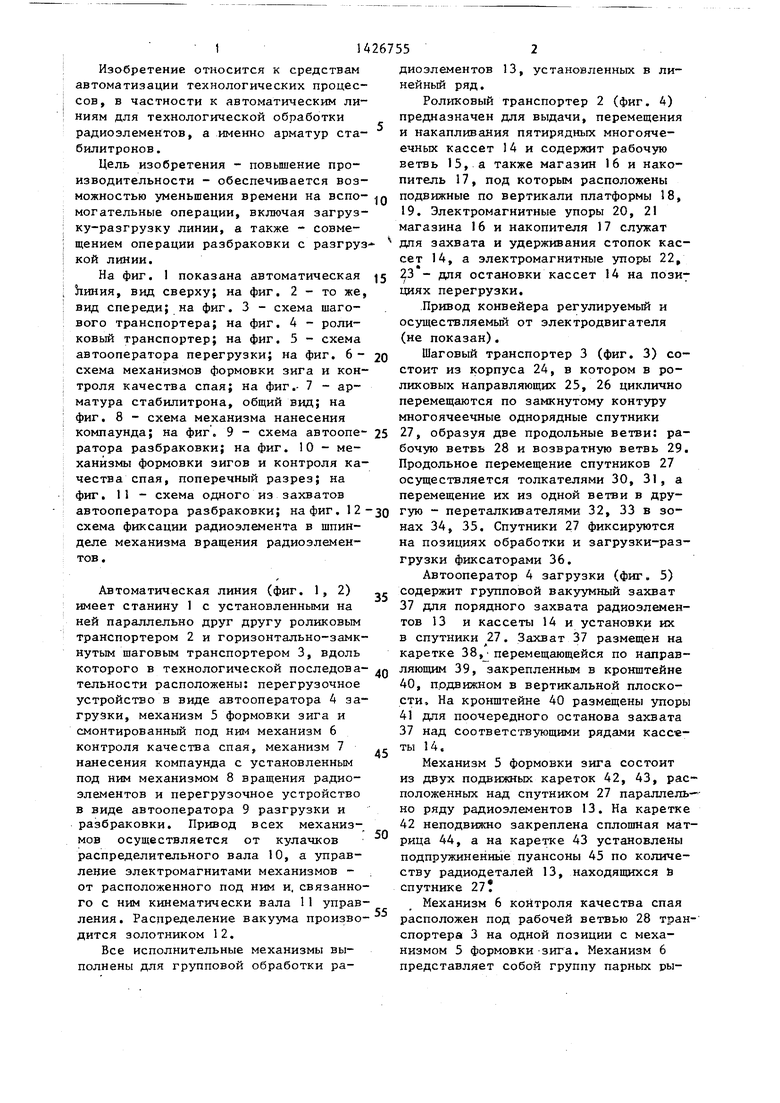

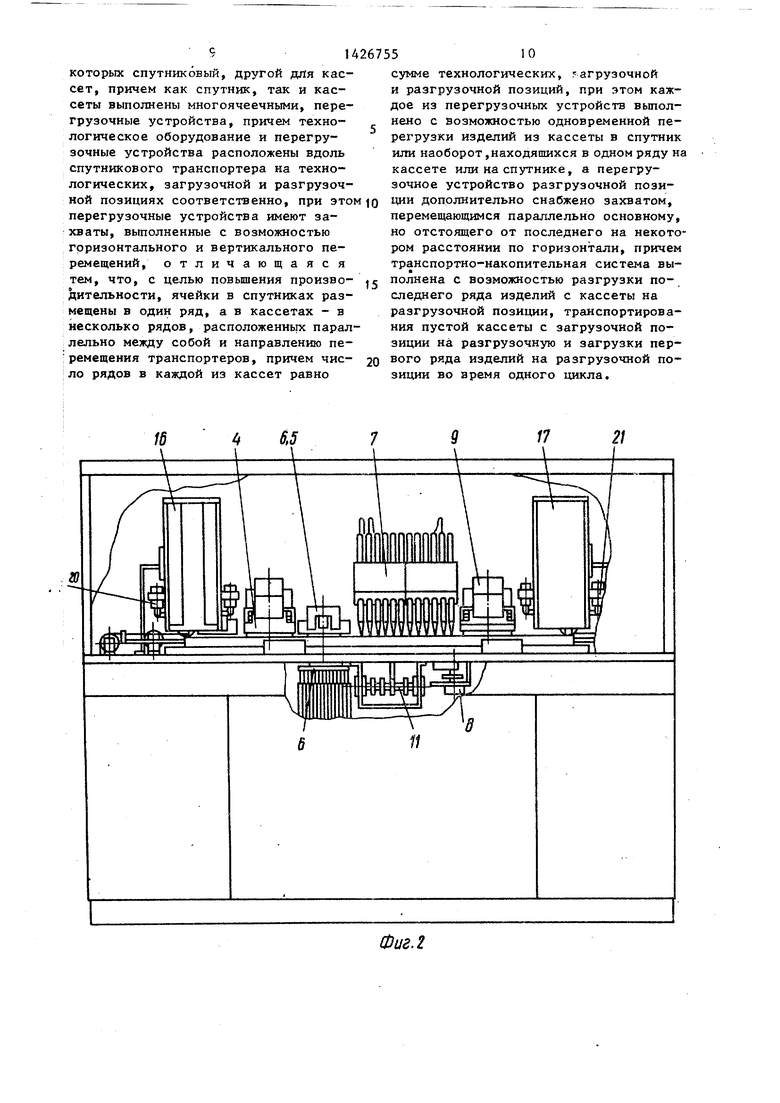

На фиг. 1 показана автоматическая тиния, вид сверху; на фиг. 2 - то же, вид спереди; на фиг. 3 - схема шагового транспортера; на фиг. А - роликовый транспортер; на фиг. 5 - схема автооператора перегрузки; на фиг. 6схема механизмов формовки зига и контроля качества спая; на фиг.- 7 - арматура стабилитрона, общий вид; на фиг. 8 - схема механизма нанесения

сет 14, а электромагнитные упоры 22, 3 - для остановки кассет 14 на позициях перегрузки.

.Привод конвейера регулируемый и осуществляемый от электродвигателя (не показан).

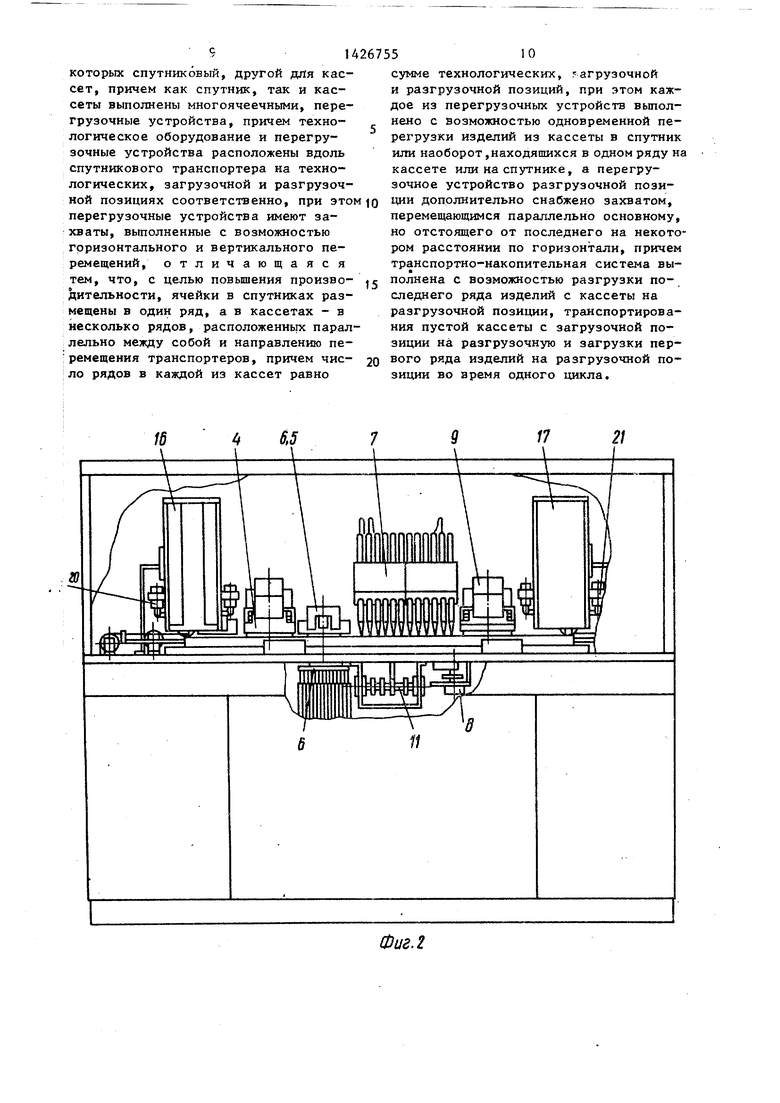

Шаговый транспортер 3 (фиг. 3) состоит из корпуса 24, в котором в роликовых направляющих 25, 26 циклично перемещаются по замкнутому контуру многоячеечные однорядные спутники

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подготовки радиоэлементов к монтажу | 1985 |

|

SU1314489A1 |

| Автооператор | 1986 |

|

SU1364430A1 |

| Транспортное устройство автоматической линии | 1985 |

|

SU1351749A1 |

| Автоматическая линия спутникового типа | 1991 |

|

SU1784445A1 |

| Линия для нанесения покрытия на радиодетали | 1987 |

|

SU1481867A1 |

| Автоматическая сборочная линия | 1987 |

|

SU1590339A1 |

| СТЕНД ДЛЯ СБОРКИ ПУЧКА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1990 |

|

SU1748381A1 |

| Устройство для контроля и разбраковкиРАдиОэлЕМЕНТОВ | 1979 |

|

SU805451A1 |

| Сборочный центр | 1985 |

|

SU1311908A1 |

| Полуавтоматическая линия для сборки обуви | 1975 |

|

SU526347A1 |

Изобретение относится к Средствам автоматизации технологических процессов, в частности к автом атичес- ким линиям для технологической обработки радиоэлементов, а именно арматур стабилитронов. Цель изобретения - повышение производительности за счет уменьшения времени на вспомогательные операции, включая загрузку - разгрузку линии, а также за счет совмещения операций разработки с разгрузкой линии. Автоматическая лшшя имеет станину 1 с установленными на ней параллельно друг другу транспортерами 2, 3, вдоль транспортера 3 расположены перегрузочное устройство в виде авто- оператора 4, механизмы 5, 6 формовки зига и контроля качества спая, механизм 7 нанесения компаунда, перегрузочное устройство в виде автооператора 9. Транспортер 2 обеспечивает перемещение пятирядных многоячеечных кассет 14, а транспортер 3 .- однорядных многоячеечных спутников 27. Автооператор 9 имеет групповой захват для захвата годных радиоэлементов и переноса их из слутнисов 27 в кассету 14 и Групповой присос для захвата бракованных радиоэлементов из спутников 27 и neppjioca их в тару. 12 ил. с «в (Л

компаунда; на фиг. 9 - схема автоопе- 25 27, образуя две продольные ветви: раратора разбраковки; на фиг. 10 - механизмы формовки зигов и контроля качества спая, поперечный разрез; на фиг. 11 - схема одного из захватов

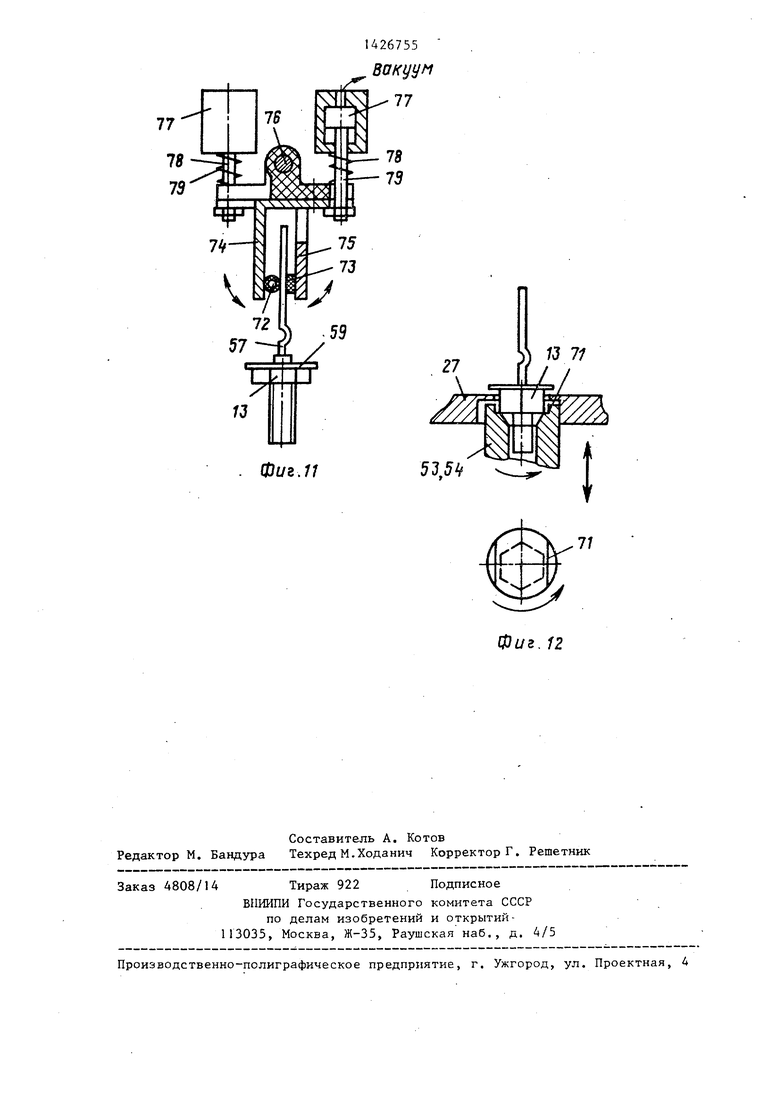

автооператора разбраковки; на фиг. 12-30 гую - переталкивателями 32, 33 в зо

схема фиксации радиоэлемента в щпин- деле механизма вращения радиоэлементов.

Автоматическая линия (фиг. 1, 2) имеет станину 1 с установленными на ней параллельно друг другу роликовым транспортером 2 и горизонтально-замкнутым шаговым транспортером 3, вдоль которого в технологической последовательности расположены: перегрузочное устройство в виде автооператора 4 за- груэки, механизм 5 формовки зига и смонтированный под ним механизм 6 контроля качества спая, механизм 7 нанесения компаунда с установленным под ним механизмом 8 вращения радиоэлементов и перегрузочное устройство в виде автооператора 9 разгрузки и разбраковки. Привод всех механизмов осуществляется от кулачков распределительного вала 10, а управление электромагнитами механизмов - от расположенного под ним и, связанного с ним кинематически вала 11 управления. Распределение вакуума производится золотником 12.

Все исполнительные механизмы выполнены для групповой обработки ра

бочую ветвь 28 и возвратную ветвь 29. Продольное перемещение спутников 27 осуществляется толкателями 30, 31, а перемещение их из одной ветви в дру5

0

5

0

нах 34, 35. Спутники 2;7 фиксируются на позициях обработки и загрузки-разгрузки фиксаторами 36.

Автооператор 4 загрузки (фиг. 5) содержит групповой вакуумный захват 37 для порядного захвата радиоэлементов 13 и кассеты 14 и установки их в спутники 27. Захват 37 размещен на каретке 38, перемещающейся по направляющим 39, закрепленным в кронштейне 40, прдвижном в вертикальной плоскости. На кронштейне 40 размещены упоры

41для поочередного останова захвата 37 над соответствующими рядами кассеты 14.

Механизм 5 формовки зига состоит из двух подвижных кареток 42, 43, расположенных над спутником 27 параллель- но ряду радиоэлементов 13. На каретке

42неподвижно закреплена сплопшая матрица 44, а на каретке 43 установлены подпружиненные пуансоны 45 по количеству радиодеталей 13, находящихся и спутнике 27t

Механизм 6 контроля качества спая расположен под рабочей ветвью 28 тран- спортера 3 на одной позиции с механизмом 5 формовки -зига. Механизм 6 представляет собой группу парных ры10

чажных захватов 46, по числу радиоэлементов 13 в спутнике 27, размещенных на подвижной плите (не показана), к нижним концам каждой пары захватов 46 подвешены грузы 47 массой 1 кг.

Механизм 7,нанесения компаунда (фиг. 8, 12) на грани кристалла 48 выполнен в виде двух групп птрицев 49, 50, установленных на подвижных каретках 51, 52 вдоль линии перемещения спутников 27. Каретки 51, 52 со шприцами 49, 50 двигаются под углом 60 к горизонтальной плоскости. Подача компаунда осуществляется воз- j духом, поступающим внутрь шприцев. На этой же позиции, ниже рабочей ветви 28, размещено устройство 8 вращения радиоэлементов 13. Оно содержит группы шпинделей 53, 54, закреплен- 20 ных на подвижном основании 55 и установленных соосно радиоэлементам 13 в спутнике 27. Вращение шпинделей 53, 54 осуществляется от индивидуального привода.25

Автооператор 9 разгрузки и разбраковки имеет групповой рычажный захват 56 для захвата годных радиоэлементов 13 за.выводы 57 и переноса их из спутников 27 в кассету 14 и групповой присос 58 для захвата бракованных радиоэлементов за фланцы 59 и переноса их из спутников 27 в специальную тару (не показана). Захват 56 и присос 58 установлены на горизонтальных направляющих 60, 61, закрепленных на кронштейне 62, подвижном по вертикали. На Кронштейне 62 размещены электромагнитные упоры 63.

Автоматическая линия работает следующим образом.

Пятирядные кассеты 14 с радиоэлементами 13 загружают стопой по 10 шт. в магазин 16, где они удерживаются электромйгнитйыми упорами 20. Платформа 18, поднимаясь вверх, принимает стопу у кассет 14, электромагнитные упоры 20 расходятся, после чего платформа 18, ас ней и вся стопа кассет начинает двигаться вниз, упо- рЫ 20-возвращаются в исходное положение, отсекая и удерживая стопу кассет за горизонтальную плоскость предпоследней кассеты.

Платформа 18 опускает нижнюю кас30

35

40

45

50

ды кассеты не будут загружены в спутники 27.

Под действием пружин (не обозначены) каретка 38 с захватом 37 автоопе ратора 4 перемещаются вперед, соотве ствующий электромагнитный упор 41 I ряда опускается вниз, останавливая захват 37 над I рядом радиоэлементов

13 в кассете 14.

I

Кронштейн 40, а с ним и каретка 38 с захватом 37 опускаются вниз. Захват 37 с помощью золотника 12.подключается к форвакуумной системе, захватьшая ряд радиоэлементов 13 за фланцы 59, кронштейн 40 с кареткой 38 и захватом 37 поднимаются вверх, и шток (не обозначен) отводит каретку 38 назад, останавливая над спутником 27 транспортера 3. Подъем кронштейна 40 и отвод штока осуществляются от кулачков распределительного вала 10.

Захват;37 опускается вниз, вставляя радиоэлементы 13 в гнезда спутни- ка 27,отсекается вакуум,после чего з хват 37 поднимается. Спутники 27 толкателями 30, 31 перемещаются-в обеих ветвях 28, 29 на шаг (длину спутника) , I ряд радиоэлементов 13 поступает на позицию формовки зига и контроля.

В исходном положении спутник 27 с радиоэлементами 13 находится на позиции обработки и располагается на роликах транспортера 3, платформы 64, 65 с подвижными к ним на тягах 66 гру зами 47 находятся в нижнем положении, грузы 47 опираются на платформу 64 выступами 67s имеющимися на тягах 66, каретки 42, 43 разведены.

При перемещении платформ 64, 65 вверх грузы 47 поднимаются, а тяги 66 разводят рычажные захваты 46. Пере- мещением вверх платформы 65 спутники 27 вместе с радиоэлементами 13 с помощью упоров 68 поднимаются над роликами транспортера 3, затем встречным движением сводятся каретки 42, 43, пуансоны 45 вдавливают выводы 57 в углубление матрицы 44, формуя зиг. Одновременно скоба 69 заходит под платформу 65. В тот момент,.когдд высету 14 на вращающиеся ролики конвей- 55 воды 57 зажаты между пуансонами 45 и

матрицей 44, платформа 64 начинает движение вниз. За счет того, что рычажные захваты 46 опираются на неподера 2, и она по ним подается до упора 22, который удерживает ее на позиции загрузки до тех пор, пока все ря0

j 0 5

0

5

0

5

0

ды кассеты не будут загружены в спутники 27.

Под действием пружин (не обозначены) каретка 38 с захватом 37 автооператора 4 перемещаются вперед, соответствующий электромагнитный упор 41 I ряда опускается вниз, останавливая захват 37 над I рядом радиоэлементов

13 в кассете 14.

I

Кронштейн 40, а с ним и каретка 38 с захватом 37 опускаются вниз. Захват 37 с помощью золотника 12.подключается к форвакуумной системе, захватьшая ряд радиоэлементов 13 за фланцы 59, кронштейн 40 с кареткой 38 и захватом 37 поднимаются вверх, и шток (не обозначен) отводит каретку 38 назад, останавливая над спутником 27 транспортера 3. Подъем кронштейна 40 и отвод штока осуществляются от кулачков распределительного вала 10.

Захват;37 опускается вниз, вставляя радиоэлементы 13 в гнезда спутни- ка 27,отсекается вакуум,после чего за- хват 37 поднимается. Спутники 27 толкателями 30, 31 перемещаются-в обеих ветвях 28, 29 на шаг (длину спутника) , I ряд радиоэлементов 13 поступает на позицию формовки зига и контроля.

В исходном положении спутник 27 с радиоэлементами 13 находится на позиции обработки и располагается на роликах транспортера 3, платформы 64, 65 с подвижными к ним на тягах 66 грузами 47 находятся в нижнем положении, грузы 47 опираются на платформу 64 выступами 67s имеющимися на тягах 66, каретки 42, 43 разведены.

При перемещении платформ 64, 65 вверх грузы 47 поднимаются, а тяги 66 разводят рычажные захваты 46. Пере- мещением вверх платформы 65 спутники 27 вместе с радиоэлементами 13 с помощью упоров 68 поднимаются над роликами транспортера 3, затем встречным движением сводятся каретки 42, 43, пуансоны 45 вдавливают выводы 57 в углубление матрицы 44, формуя зиг. Одновременно скоба 69 заходит под платформу 65. В тот момент,.когдд выводы 57 зажаты между пуансонами 45 и

матрицей 44, платформа 64 начинает движение вниз. За счет того, что рычажные захваты 46 опираются на непод51426755

вижную платформу 65, под действием Грузов 47 они (захваты): сводятся и зажимают резьбовые части радиоэлементов 13. Грузы 47 при этом останавливаются, а платформа 64 продолжает Двигаться вниз до тех пор, пока между платформой 64 и выступами 67 не образуется зазор 5-6 мм. Таким образом грузы 47 оказываются подвешенными к д платформе 65. Затем скоба 69 отводится назад на 0,8-1 мм таким образом, тобы платформа 65, опирающаяся на нее, перескочила с одной площадки

на другую. В момент перехода платфор- 13 заходят в отверстия шпинделей °мы 65 с одной площадки на другую (фиг. 12), а гайки изделий западают между ней и захватами 46 образуется . между выступами 71, вьтолненными на зазор, а спутник 27, опиравшийся на торцах наконечников шпинделей. Про- упоры 68 платформы 65, освобождает радиоэлементы, оставляя их зажатыми 20 выводами 57 между пуансонами 45 и матрицей 44 с подвешенными к их резьбовым частям через захваты 46 грузами 4 7 .

Таким образом, при переходе плат 25 формы 65 с одной площадки на другую происходит практически мгновенное приложение сипы в 1 кгс к радиоэлементу. Одновременно с этим к каналу 70 подключается форвакуумная система JQ Для удержания оборванных вьшодов.

Затем платформы 64, 65 начинают Движение вверх, рычажные захваты 46 при этом разводятся, освобождая радиоэлементы, которые устанавливаются в гнездах спутника 27. Каретки 42, 43

После нанесения компаунда на четные радиоэлементы I ряда, заготовки и контроля II ряда, перегрузки III ряда производится очередное перемещение спутников 27 на шаг и I ряд радиоэлементов 13 поступает на вторую позицию защиты компаундом, где на нечетные радиоэлементы 13 наносится компаунд аналогично вьш1еописанному.

С окончанием защиты компаундом нечетных радиоэлементов I ряда, защиты четных радиоэлементов II ряда, формовки вигов выводов радиоэлементов

зицию защиты компаундом, а II ряд - на позицию формовки зига и контроля. После подачи радиоэлементов 13 на первую позицию защиты компаундом шпиндели 53, 54 механизма 8 вращения поднимаются вверх, для чего блок шпинделей 53, 54 с электродвигателем постоянного тока установлен на шариковых направляющих. Подъем и опускание его осуществляется от кулачка. Шпиндели 53, 54 постоянно вращаются от двигателя. При подъеме блока шпин- 53, 54 резьбовые части изделий

исходит захват радиоэлементов 13 и вращение их вокруг своей оси. Каретка 51 опускается вниз, подводя наконечники шприцев 49 к кристаллам 48 радиоэлементов 13, Под действием сжатого воздуха производится подача компаунда, и он наносится вокруг кристаллов 48,, в виде колокола (конуса) , После окончания времени нанесения компаутода происходит отсечка подачи его и каретка 51 с шприцами 49 отводится в исходное положение.

Нанесение компаунда на первой позиции защиты производится только на четные радиоэлементы 13, так как шприцы установлены с шагом в два .ряда большим шага гнезд в спутниках 27.

поочередно расходятся и оборванные Вьшоды сбрасьшаются в определенном месте при отключении вакуума. После возврата кареток 42,- 43 в исходное положение платформы 64, 65 с грузами 47 и захватами 46 опускаются вниз в исходное положение.

40

Во время формовки зига на I ряду радиоэлементов 13 автооператор 4 производит захват и перенос II ряда их из кассеты 14 в поступивший на позицию загрузки очередной спутник 27, Работа автооператора 4 происходит аналогично вьш1еописанному с той лишь разницей, что каретку останавливает над II рядом радиоэлементов упор 41 II ряда,

С окончанием перегрузки I ряда и формовки зига I ряда радиоэлементов 13 происходит очередное перемещение спутников 27 на шаг и I ряд радиоэлементов 13 поступает на первую по45

50

55

IIIряда, перегрузки радиоэлементов

IVряда спутники 27 перемещаются на шаг и I ряд обработанных радиоэлементов 13 оказьшается на позиции разгрузки и разбраковки. Захват 56 автооператора 9 начинает двигаться к спутнику 27, тогда как захват 37 автооператора 4 перемещается к кассете 14

за V рядом изделий. Над спутником захват 56 синхронно с захватом 58 опусзицию защиты компаундом, а II ряд - на позицию формовки зига и контроля. После подачи радиоэлементов 13 на первую позицию защиты компаундом шпиндели 53, 54 механизма 8 вращения поднимаются вверх, для чего блок шпинделей 53, 54 с электродвигателем постоянного тока установлен на шариковых направляющих. Подъем и опускание его осуществляется от кулачка. Шпиндели 53, 54 постоянно вращаются от двигателя. При подъеме блока шпин- 53, 54 резьбовые части изделий

13 заходят в отверстия шпинделей (фиг. 12), а гайки изделий западают между выступами 71, вьтолненными на торцах наконечников шпинделей. Про-

исходит захват радиоэлементов 13 и вращение их вокруг своей оси. Каретка 51 опускается вниз, подводя наконечники шприцев 49 к кристаллам 48 радиоэлементов 13, Под действием сжатого воздуха производится подача компаунда, и он наносится вокруг кристаллов 48,, в виде колокола (конуса) , После окончания времени нанесения компаутода происходит отсечка подачи его и каретка 51 с шприцами 49 отводится в исходное положение.

Нанесение компаунда на первой позиции защиты производится только на четные радиоэлементы 13, так как шприцы установлены с шагом в два .ряда большим шага гнезд в спутниках 27

IIIряда, перегрузки радиоэлементов

IVряда спутники 27 перемещаются на шаг и I ряд обработанных радиоэлементов 13 оказьшается на позиции разгрузки и разбраковки. Захват 56 автооператора 9 начинает двигаться к спутнику 27, тогда как захват 37 автооператора 4 перемещается к кассете 14

за V рядом изделий. Над спутником захват 56 синхронно с захватом 58 опусI

15

20

каются вниз, зажимают вьшоды радиоэлементов 13 между двумя эластичными элементами 72, 73, закрепленными на рычагах 74, 75. Рычаги установлены на одной оси 76 и сводятся при помощи вакуума через вакуум-цилиндр 77 и штоки 78. Возврат происходит посредством пружины 79 (фиг. 9, М). Кронштейн, а с ним и каретки с захватами Q 56, 58 поднимаются вверх и перемещаются вперед. Одновременно захват 37 тоже поднимается вверх с V рядом изделий и начинает движение к спутнику. Пустая кассета 14 освобождается упором 22 и по транспортеру 2 подается на позицию разгрузки и разбраковки до упора 23. Срабатьшает упор 63

1ряда автооператора 9 и каретка с захватом 56 останавливается над I рядом гнезд пустой кассеты 14, только что поступившей по транспортеру 2 на позицию разгрузки и разбраковки. На позицию загрузки в это время.поступает очередная кассета. В то время, 25 когда захват 56 остановился над I рядом гнезд кассеты 14 шток (не обозначен) автооператора 9 продолжает движение вперед и останавливает захват

58 над спутником с оставшимис я бракованными изделиями. После чего кронштейн 62 с захватом 58 и захватом 56 одновременно с присосом 37 опускаются вниз. Годные изделия опускаются с гнезда первого ряда кассеты 14 и освобождаются, а изделия с оборванными вьтодами 57 (некачественная пайка кристаллов и вьшодов) зйхватьшаются за фланцы 59 захватом 58 после подключения его к форвакуумной системе. Захваты 56, 58 поднимаются вверх и отходят назад, где бракованные радиоэлементы сбрасываются в специальный сборник (не показан) после отсечки

вакуума -от захвата 58..с

45

Аналогично происходит разбраковка вновь поступающих обработанных радиоэлементов. После заполнения пятого ряда гнезд кассеты 14 она освобождается упором 23 и поступает под нако- питель 17, а на ее место по конвейеру

2перемещается очередная кассета с позиции загрузки. Платформа 19 поднимается, поднимающаяся кассета 14 упирается в нижнюю кассету стопы, упоры 55 21 накопителя 17 расходятся, и, платформа 19 поднимает всю стопу до своего верхнего положения.

30

35

40

15

20

Q25 .с

45

5530

35

40

Упоры 21 возвращаются в исходное положение 5 захватьшая поступившую кассету за горизонтальную плоскость и удерживая всю стопу кассет после опускания платформы 19. С накоплением 10-ти кассет они стопой удаляются из накопителя 17.

Линия снабжена датчиками контроля (не показано) и индикаторами наличия кассет в магазине, заполнения кассетами накопителя 7, недозагрузки и перегрузки радиоэлементов и т.д.

Шаговый транспортер 3 работает следующим образом. Спутники 27, расположенные на продольных ветвях 28 и 29 и зафиксированные на позициях обработки фиксаторами 36, под действием привода, например пневмоцилинд- ров, толкателями 30, 31 перемещаются вдоль ветвей на шаг, равный длине спутника, и вновь фиксируются фиксаторами 36. Крайние спутники, попавшие в зоны 34, 35, перемещаются с одной ветви на другую при помощи пере- талкивателей 32, 33, которые имеют отклоняющиеся упоры.Последние при перемещении переталкивателей в одном направлении отклоняются и проходят над спутником, а при обратном ходе захватьшают спутник с двух сторон и без перекосов перемещают на другую ветвь.

Перемещение спутников производится циклически, в зависимости от времени обработки на отдельной операции.

Количество рядов в кассете 14 равно количеству рабочих позиций транспортера 3, включая позиции загрузки- разгрузки. Это обеспечивает то, что пустая кассета 14 перемещается по транспортеру 2 на позицию разбраковки в промежуток времени, когда присос 37, захватив последний ряд изделий из кассеты 14, перемещается в положение над спутником 27, а захват 5-6, также захватив из спутника годные изделия, вместе с присосом 58 перемещаются из одного положения в горизонтальной плоскости в другое.

Формула изобретения

Автоматическая линия для технологической обработки радиоэлементов, содержащая технологическое оборудование, транспортно-накопительную систему, включающую два параллельно расположенных транспортера, один из

5U

которых спутниковый, другой для кассет, причем как спутник, так и кассеты выполнены многоячеечными, перегрузочные устройства, причем технологическое оборудование и перегрузочные устройства расположены вдоль спутникового транспортера на технологических, загрузочной и разгрузоч

ной позициях соответственно, при ции дополнительно снабжено захватом.

перегрузочные устройства имеют захваты, выполненные с возможностью горизонтального и вертикального перемещений, отличающаяся тем, что, с целью повьппения производительности, ячейки в спутниках размещены в один ряд, а в кассетах - в несколько рядов, расположенных парал ,лельно между собой и направлению пе- :ремещения транспортеров, причем число рядов в каждой из кассет равно

10

сумме технологических, загрузочной и разгрузочной позиций, при этом каждое из перегрузочных устройств выполнено с возможностью одновременной перегрузки изделий из кассеты в спутник или наоборот,находяпшхся в одном ряду на кассете или на спутнике, а перегрузочное устройство разгрузочной пози

перемещающимся параллельно основному, но отстоящего от последнего на некотором расстоянии по горизонтали, причем транспортно-накопительная система выполнена с возможностью разгрузки последнего ряда изделий с кассеты на разгрузочной позиции, транспортирования пустой кассеты с загрузочной позиции на разгрузочную и загрузки первого ряда изделий на разгрузочной позиции во время одного цикла.

Фиг. 2

J4

J 25

Фиг.З

J/

ФигЛ

4/

4J

.6

(риг. 7

S2

18

Фиг. В

64

и

К

69

86

61 V

Фиг 10

13

Фиг. л

1426755

вакуум

27

71

Фиг. Г2

| Автоматическая сборочная линия | 1985 |

|

SU1299772A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-30—Публикация

1986-08-04—Подача