Изобретение относится к изготовлению композиционных материалов на основе нефтебитуминозных ингредиентов и может быть использовано в дорожном строительстве.

Известен способ изготовления асфальтобетонной смеси посредством нагревания битумсодержащего сырья, содержащего добавку поверхностно-активного вещества - тяжелой пмролизной смолы, являющейся отходом производства бензина, до температуры разжижения, и смешения его с нагретым каменным материалом.

Недостатком известного способа является относительно низкая прочность асфальтобетонной смеси.

Известен также способ изготовления асфальтобетонной смеси, включающий смешение битумсодержащего компонента с поверхностно-активной добавкой,нагревание его и смешение с каменным материалом, предварительно обработанным водным

раствором хлорного железа или гидратной извести, а в качестве поверхностно-активной добавки используют железную соль какой-либо высшей карбоновой кислоты (пальмитиновой, стеариновой и др.),

Недостатком известного способа, который по совокупности признаков и достигаемому техническому эффекту наиболее близок к предлагаемому способу, является относительно низкая прочность и водостойкость получаемой асфальтобетонной смеси, а также сравнительно высокая ее набухае- мость.

Целью изобретения является повышение прочности и водостойкости, а также снижение набухаемости асфальтобетонной смеси.

Это достигается тем, что в способе изготовления асфальтобетонной смеси, включающем смешение битумсодержащего компонента с поверхностно-активной добавкой, нагревания его и смешения с каменXI XI 00

О Ю

ным материалом, предварительно обработанным водным раствором хлорного железа или гидратной извести, в качестве поверхностно-активной добавки используют продукт окисления полиалкилбензольной смолы в количестве 0,5-4.0% от массы битума в битумсодержащем компоненте.

В качестве оитумсодержащего сырья может быть использована битуминозная порода (например, битуминозный песчаник), какой-либо безбитумный природный минеральный материал с добавкой нефтяного битума (типа БНД-60/90 и ему подобных), или же битуминозная порода с добавкой нефтяного битума (того же БНД-60/90 и др.).

Данный способ изготовления асфальтобетонной смеси иллюстрируется следующими примерами.

Пример 1 (получение целевого продукта - продукта окисления полиалкилбензольной смолы). В трехгорлую колбу емкостью 0,5 л, снабженную термометром, помещают 250 г полиалкилбензольной смолы (образуется в качестве побочного продукта при взаимодействии бензола с пропиленом в присутствии трихлорида алюминия, являющегося основным звеном при производстве изопропилбензола (ТУ 8-10- 296-83). Колбу нагревают на песчаной бане. Затем отбирают из нее при давлении 70- 100 мм рт. ст. дистиллат до тех пор, пока температура в колбе не достигнет 250° С. Завершив удаление более легких фракций, перегонку прекращают и добавляют к смолистому остатку 0,05-0,10 моль.% катализатора - трихлорида железа, и, подавая в колбу воздух посредством водоструйного насоса (скорость подачи регулируют краном на промежуточной склянке Бунзена до уровня 10 л/ч), осуществляют его окисление в течение 12-15 ч при 240-250° С. Окисление полиалкилбензольная смола представляет собой вязкую жидкость, практически неподвижную при 20° С. Температура застывания - 10-13° С. Температура по методу кольцо- шарик (ГОСТ 11506-73) - 41-42° С. По химическому составу полиалкилбензольная смола представляет собой сложную смесь высших органических кислот, жесткострук- турных поилциклических углеводородов и промежуточных продуктов окисления высших эпициклических и алифатических углеводородов.

Взято для получения окисленной полиалкилбензольной смолы 250 г исходного продукта. При этом в эксперименте получено: легколетучий дистиллат 57 г (22,8%), от- гонка при окислении 35 г (14.0%), окисленная смола 148 г (59,2%), потери 10 г (4.0%).

Пример 2. Битумсодержащее сырье с содержанием в нем битума 7,5% от общей массы разогревают до температуры разжижения (130-160° С) и вводят в уже разжиженнук, массу продукт окисления полиалкилбензольной смолы в количестве 0,5% от общей массы битума в битумсодержащем сырье. Эту смесь перемешивают 3-5 мин, затем смешивают ее с нагретым

каменным материалом, предварительно выдержанным в 0,3% водном растворе трихлорида железа в течение 5 мин. Полученный таким образом компоиционный материал используют1 для изготовления дорожного

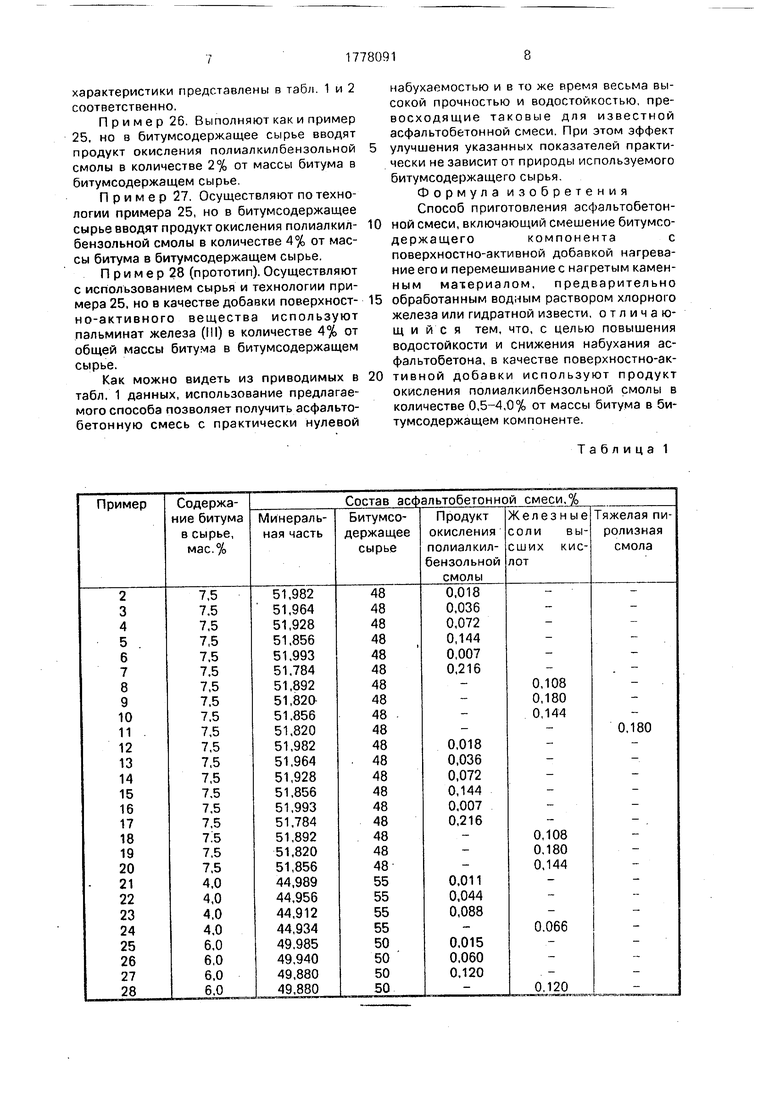

покрытия. Состав получаемой таким образом асфальтобетонной смеси и ее эксплуатационные характеристики представлены в табл. 1 и 2.

Пример 3. Осуществляют по описанной в примере 2 схеме, но в битумсодержащее сырье вводят продукт окисления

полиалкилбензольной смолы в количестве 1

от массы битума в битумсодержащем сырье.

Пример 4. Выполняют как и пример

2, но в битумсодерожащее сырье вводят продукт окисления полиалкилбензольной смолы в количестве 2% от массы битума в битумсодержащем сырье.

Пример 5. Выполняют по типу

примера 2, но с введением в битумсодержа- щее сырье продукта окисления полиалкилбензольной смолы в количестве 4% от массы битума в битумсодержащем сырье. Пример 6 (сравнительный). Осуществляют как и пример 2, но в битумсодержа- щее сырье вводят продукт окисления полиалкилбензольной смолы в количестве 0,2% от массы битума в битумсодержащем сырье.

Пример (сравнительный). Осуществляют как и пример 2, но с введением в битумсодержащее сырье 6 мас.% продукта окисления полиалкилбензольной смолы. Пример 8 (прототип). Выполняют по

общей схеме примера 2, но в битумсодержа- щее сырье в качестве поверхностно-активной добавки вводят стеарат железа (Hi) в количестве 3% от общей массы битума в битумсодержащем сырье.

ПримерЭ (прототип). Выполняют по

общей схеме примера 2, но в битумосодер- жащее сырье в качестве поверхностно-активной добавки вводят пальмитинат железа (III) в количестве 5% от общей массы битума

в сырье.

Пример 10 (прототип). Осуществляют как и пример 2, но в битумсодержащее сырье в качестве поверхностно-активной добавки вводят церотинат железа (III) в количестве 4% от общей массы битума в би- тумсодержащем сырье.

Пример 11. Выполняют по общей схеме примера 2, но в битумсодержащее сырье вводят тяжелую пиролизную смолу (отход при производстве бензина) в количестве 5% от массы битума в битумсодержа- щем сырье, а предварительную обработку каменного материала водным раствором трихлорида железа не производят.

Пример 12. Битумосодержащее сырье с содержанием в нем битума 7,5% от общей массы разогревают до температуры разжижения (rv 130-160° С) и вводят в уже разжиженную массу продукт окисления по- лиалкилбензольной смолы в количестве 0,5% от общей массы битума в битумсодер- жащем сырье. Смесь перемешивают 3-5 мин и далее смешивают ее с нагретым каменным материалом, предварительно выдержанным в 0,3% растворе гидроксида кальция (гидратной извести) в течение 5 мин. Полученный таким образом композиционный материал используют для изготовления дорожного покрытия. Состав полученной асфальтобетонной смеси и ее эксплуатационные характеристики приведены в табл. 1 и 2 соответственно.

Пример 13. Осуществляют по описанной в примере 12 схеме, но в битумсодержащее сырье вводят продукт окисления полиалкилбензольной смолы в количестве 1 % от массы битума в битумсодержащем сырье.

Пример 14. Выполняют как и пример 12, но в битумсодержащее сырье вводят продукт окисления полиалкилбензольной смолы в количестве 2% от массы битума в битумсодержашем сырье.

Пример 15. Проводят по типу примера 12, но с введением в битумсодержащее сырье продукта окисления полиалкилбензольной смолы в количестве 4% от массы битумсодержащего сырья.

Пример 16 (сравнительный). Осуществляют как и пример 12, но в битумсодержащее сырье вводят продукт окисления полиалкилбензольной смолы в количестве 0,2% от массы битума в битумсодержащем сырье.

Пример 17 (сравнительный), Проводят как и пример 12, но с введением в битумсодержащее сырье 6 мас.%- продукта окисления полиалкилбензольной смолы от массы битума в битумсодержащем сырье.

Пример 18 (прототип). Выполняют по общей схеме примера 12, но в битумсодержащее сырье вводят стеарат железа (III) в количестве 3% от общей массы битума в битумсодержащем сырье.

Пример 19 (прототип). Осуществляют по общей схеме примера 12, но в битумсодержащее сырье вводят пальмитинат железа (III) в количестве 5% от общей массы

битума в битумсодержащем сырье.

Пример 20 (прототип). Проводят так же, как и пример 12, но в битумсодержащее сырье вводят церотинат железа (111) в количестве 4% от общей массы битума в битумсодержащем сырье.

Пример 21. Битумсодержащее сырье (битуминозный песчаник) с содержанием в нем битума 4% от общей массы разогревают до температуры разжижения (130-160° С)

и вводят в уже разжиженную массу продукт окисления полиалкилбензольной смолы в количестве 0.5% от общей массы битума в битумсодержащем сырье. Смесь перемешивают 3-5 мин и далее смешивают ее с нагретымкаменнымматериалом,

предварительно выдержанным в 0,3% водном растворе гидратной извести в течение 5 мин. Полученный таким образом материал далее используют для изготовления дорожного покрытия. Состав полученной асфальтобетонной смеси и ее эксплуатационные характеристики представлены в табл. 1 и 2 соответственно.

Пример 22. Выполняют по технологии примера 21. но в битумсодержащее сырье вводят продукт окисления полиалкилбензольной смолы в количестве 2% от общей массы битума в песчанике.

Пример 23. Осуществляют как и

пример 21, но в битумсодержащее сырье вводят продукт окисления полиалкилбензольной смолы в количестве 4% от массы битума в битумсодержащем сырье.

Пример 24 (прототип). Выполняют

по технологии примера 21, но в битумсодержащее сырье вводят стеарат железа (III) в количестве 3% от общей массы битума в битуминозном песчанике.

Пример 25. Битумсодержащее сырье

(безбитумный песчаник с добавкой нефтяного битума БНД-60/90 в количестве 6% от общей массы сырья) разогревают до температуры разжижения (v 130-160° С) и вводят в разжиженную массу продукт окисления

полиалкилбензольной смолы в количестве 0,5% от общей массы битума в сырье. Смесь перемешивают 3-5 мин и далее смешивают ее с нагретым каменным материалом, предварительно выдержанным в 0,3% водном

растворе трихлорида железа в течение 5 мин. Полученный таким образом материал далее используют для изготовления дорожного покрытия. Состав полученной асфальтобетонной смеси и ее эксплуатационные

характеристики представлены в табл. 1 и 2 соответственно.

Пример 26. Выполняют как и пример 25, но в битумсодержащее сырье вводят продукт окисления полиалкилбензольной смолы в количестве 2% от массы битума в битумсодержащем сырье.

Пример 27. Осуществляют по технологии примера 25, но в битумсодержащее сырье вводят продукт окисления полиалкилбензольной смолы в количестве 4% от массы битума в битумсодержащем сырье.

П р и м е р 28 (прототип). Осуществляют с использованием сырья и технологии примера 25, но в качестве добавки поверхност- но-активного вещества используют пальминат железа (III) в количестве 4% от общей массы битума в битумсодержащем сырье.

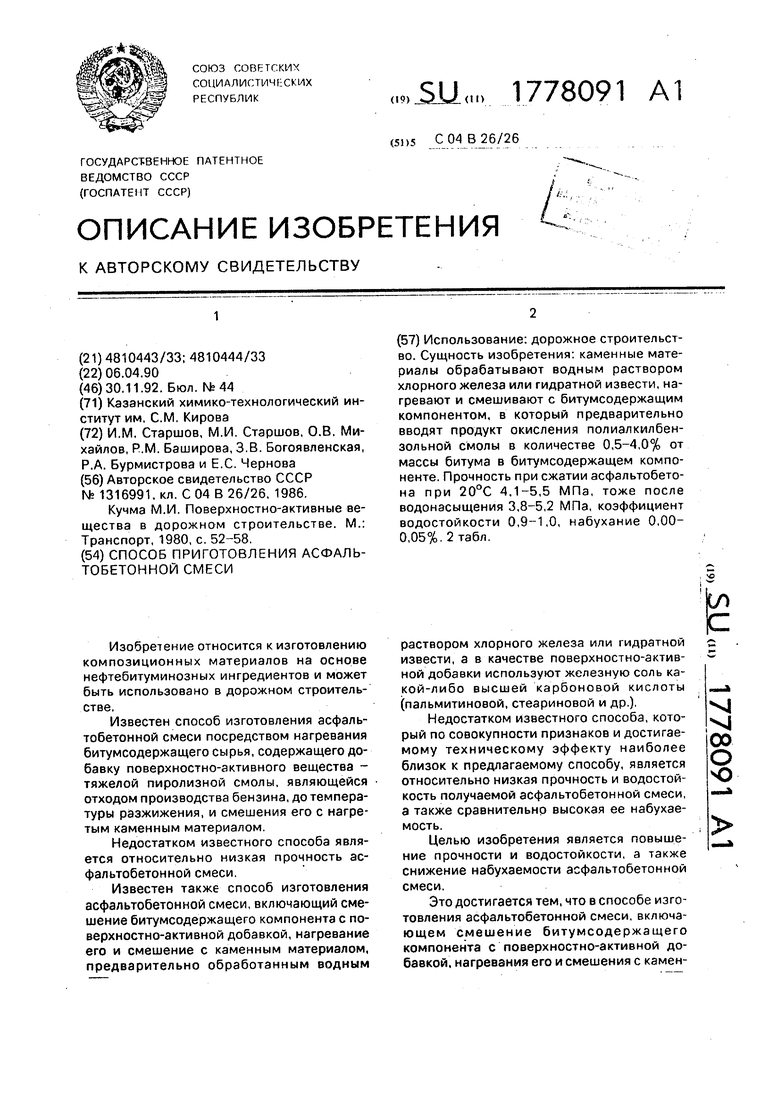

Как можно видеть из приводимых в табл, 1 данных, использование предлагаемого способа позволяет получить асфальтобетонную смесь с практически нулевой

набухаемостью и в то же время весьма высокой прочностью и водостойкостью, превосходящие таковые для известной асфальтобетонной смеси. При этом эффект

улучшения указанных показателей практически не зависит от природы используемого битумсодержащего сырья.

Формула изобретения Способ приготовления асфальтобетонной смеси, включающий смешение битумсодержащегокомпонентасповерхностно-активной добавкой нагревание его и перемешивание с нагретым камен- ным материалом, предварительно

обработанным водным раствором хлорного железа или гидратной извести, отличающийся тем, что, с целью повышения водостойкости и снижения набухания асфальтобетона, в качестве поверхностно-активной добавки используют продукт окисления полиалкилбензольной смолы в количестве 0,5-4,0% от массы битума в битумсодержащем компоненте.

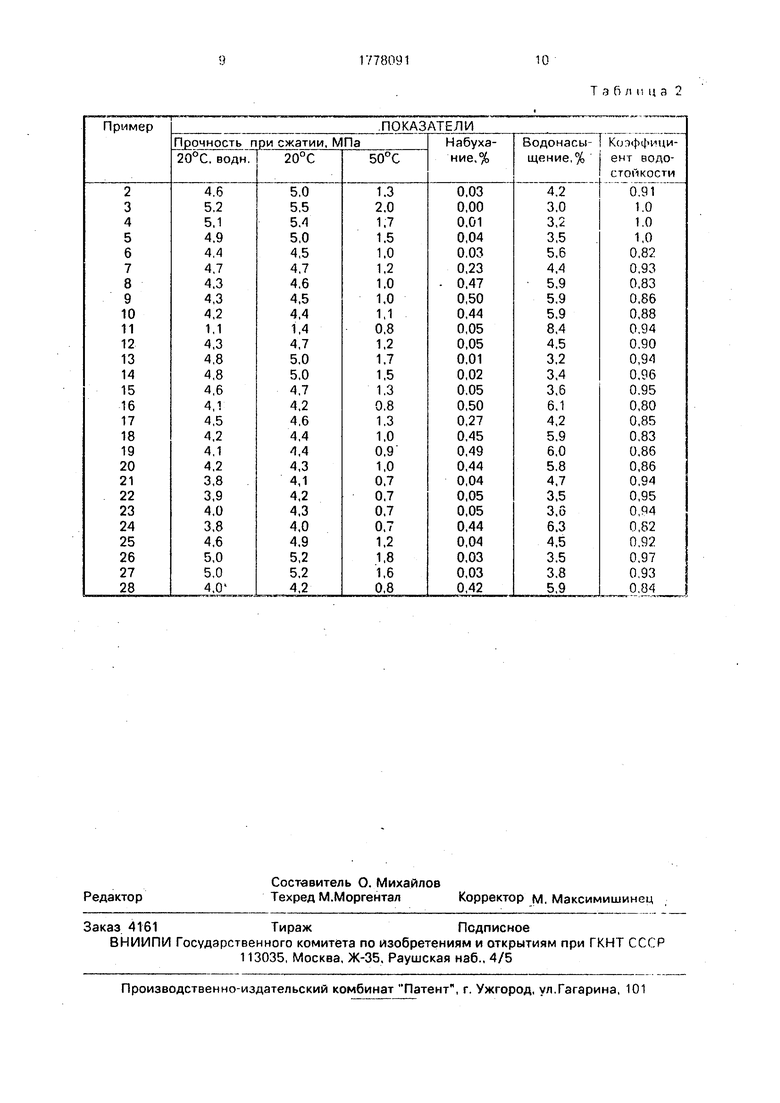

Таблица 1

Т а б л и ц а

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления асфальтобетонной смеси | 1991 |

|

SU1825762A1 |

| Способ приготовления асфальтобетонной смеси | 1991 |

|

SU1825763A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 1997 |

|

RU2124038C1 |

| Асфальтобетонная смесь | 1985 |

|

SU1316991A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО БИТУМА | 2002 |

|

RU2215773C1 |

| Применение кокса в качестве модификатора битума | 2020 |

|

RU2753763C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 1999 |

|

RU2193540C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ БИТУМОВ ДЛЯ ПРИГОТОВЛЕНИЯ ХОЛОДНЫХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 1992 |

|

RU2030438C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МОДИФИКАТОР АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ И БИТУМНЫХ ВЯЖУЩИХ | 2023 |

|

RU2803598C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНО-АКТИВНОГО ВЕЩЕСТВА "КАМИД" | 1966 |

|

SU216892A1 |

Использование: дорожное строительство. Сущность изобретения: каменные материалы обрабатывают водным раствором хлорного железа или гидратной извести, нагревают и смешивают с битумсодержащим компонентом, в который предварительно вводят продукт окисления полиалкилбен- зольной смолы в количестве 0,5-4,0% от массы битума в битумсодержащем компоненте. Прочность при сжатии асфальтобетона при 20°С 4.1-5,5 МПа, тоже после водонзсыщения 3,8-5,2 МПа, коэффициент водостойкости 0,9-1,0, набухание 0,00- 0,05%. 2 табл.

| Асфальтобетонная смесь | 1985 |

|

SU1316991A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Кучма М.И | |||

| Поверхностно-активные вещества в дорожном строительстве | |||

| М.: Транспорт, 1980, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

1992-11-30—Публикация

1990-04-06—Подача