Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления асфальтобетонной смеси | 1991 |

|

SU1825762A1 |

| Способ приготовления асфальтобетонной смеси | 1990 |

|

SU1778091A1 |

| Асфальтобетонная смесь | 1985 |

|

SU1316991A1 |

| Способ получения битума | 1990 |

|

SU1719422A1 |

| СПОСОБ УТИЛИЗАЦИИ ХЛОРОРГАНИЧЕСКИХ ОТХОДОВ ХИМИЧЕСКИХ ПРОИЗВОДСТВ ДЛЯ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ДЛЯ БИТУМА И МОДИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ БИТУМА | 2008 |

|

RU2376275C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО МАТЕРИАЛА | 2011 |

|

RU2484109C2 |

| ФОСФАТИРОВАННЫЕ СОЕДИНЕНИЯ В КАЧЕСТВЕ ПРОМОТОРОВ АДГЕЗИИ | 2013 |

|

RU2642661C2 |

| ВЯЖУЩЕЕ ДЛЯ ЦВЕТНОГО АСФАЛЬТОБЕТОНА | 2016 |

|

RU2620120C1 |

| СПОСОБ ОБРАБОТКИ АСФАЛЬТОБЕТОННЫХ ДОРОЖНЫХ ПОКРЫТИЙ | 2012 |

|

RU2516605C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОЙ МАСТИКИ | 2001 |

|

RU2218369C2 |

Использование: дорожное строительство. Сущность изобретения: каменные материалы обрабатывают водным раствором хлорного железа, нагревают и смешивают с битумсодержащим компонентом, в который предварительно вводят продукт окисления стирольной смолы в количестве 0,2 - 3,0% от массы битума в битумсодержащем компоненте. Прочность асфальтобетона при сжатии при 20°С 6,2 - 7,0 МПа. тоже после водонасыЩения 5.9 - 6,4 МПа, набухание 0.01 - 0,02%, коэффициент водостойкости 0.96-1,0. 2 табл.

Изобретение относится к области изготовления композиционных материалов на основе нефтебитуминозных ингредиентов и может быть реализовано в дорожном строительстве.

Цель данного изобретения - повышение прочности асфальтобетона.

Цель достигается тем, что в способе приготовления асфальтобетонной смеси путем смешения битумсодержащего компонента с поверхностно-активной добавкой и нагревания его с последующим перемешиванием его с нагретым каменным материалом, предварительно обработанным водным раствором хлорного железа, в качестве поверхностно-активного вещества используют продукт окисления стирольной смолы в количестве 0,2-3,0% от массы битума в битумсодержащем компоненте.

Способ приготовления асфальтобетонной смеси может быть описан посредством нижеследующих примеров.Пример 1. (получение целевого продукта - продукта окисления стирольной смолы).

500 г кубового остатка производства стирола (примерный состав: ацетофенон 30- 35%, стирол 10-12%, бенэальдегид 1.5- 2.0%, смола 45-50%, ингибитор 1,5-2,0%. метилфенилкетон 4.0-4,5%) подвергают вакуумной перегонке в трехгорлой колбе на лабораторной установке, снабженной водоструйным вакуумным насосом, при остаточном давлении 35-40 мм рт.ст. и температуре 240-250°С. В результате получают: дистил- лат 230 г (46,0%), стирольную смолу 260.0 г (52.0%). потери составляют 10.0 г (2,0%). К полученному количеству стирольной смолы в ту же трехгорлую колбу добавляют катализатор окислемия-трихлорид железа в количестве 0,1 г и, подавая в колбу воздух посредством водоструйного насоса (скорость подачи воздухе 6 л/ч), осуществляют процесс ее окисления в течение 15-20 ч при температуре 240-250°С. Окисленная сти00

ю ел VI о ы

pu/iMic ti t ч nj представляет собой притем- nupd./po А) с твердое вещество коричне- оого цееы, коюрая размягчается при 93°С. Г Msiepai ,ра по методу кольцо-шарик (ГОСТ 11500-73) составляет 125°С. По химическому гоставу смола представляет собой сложную смесь высших алифатических, али- цик н«чески и полициклических углеводо- ро t и их производных - карбокислот, и н/идегидоп, практически не под- f in ч о t рлрнию на фракции,

з по 1 (синя окисленной стиpr 1ьмч f1 MI 260 г стирольной смолы. При

-;PM ч нсперимснте получено черный со |i м г (70%), окисленная стирольная

м . ни, г (92 5%), потери 1,3 г (0,5%).

i (1 2. Гяпумсодержащее сырье I i ч , HI to температуры разжижения (1 jU h v L) и вводят в уже разжиженную плес1) tn4Jr jt r окисления стирольной смолы в юличестве 0,% от общей массы битума в битумсодержащем сырье Эту смесь пере- н шипают R течение 3 5 мин и смешивают р ( и , i. менным материалом, пред- наригельно выдержанном в 0,3% растворе 1рихлорида железа в течение 5 мин. Пол- 1ый композиционный материал ис- пьльзую лля изготовления дорожного

М i «

( (ч i/ пемой таким образом ас- . f иной гмеси и ее эксплуатацион- |- -оригшки представлены в табл. 1

мм р 1 ) уществляют по описанi ч по в битумсодержаь i 1родукт окисления

(. л и и количестве 1.0% от мас) iyr rодержащем сырье

р и п А Выполняют как в примере

и ни к од ржащее сырье вводят

II иро/н м/(О Cfюлу о количестве

о- Ь,ма в бигумсодержащем

; .р 5. Осуществляют как в

, . j и (лпумсодержащее сырье

i почия стирольной смо4 и j от массы битума в

рье

/ь

i

..

Пример 6(сравнительный). Выполняют по типу примера 2, но в битумсодержа- щее сырье вводят продукт окисления стирольной смолы в количестве 0,1 % от мас- сы битума в битумсодержащем сырье.

Пример 7 (сравнительный). Осуществляют как и пример 2, но с введением в битумсодержащее сырье 6,0 мае % продук- та окисления стирольной смолы.

Пример 8 (по аналогу 1). Проводят по общей схеме примера 2, но в битумсодержащее сырье вводят стеарат железа (III) в количестве 3.0% от массы битума в битумсодержащем сырье, а каменный материал предварительно обрабатывают 1,0% раствором гидратной извести.

Пример 9 (по прототипу 2). Осуществляют по общей схеме примера 2, но в битумсодержащее сырье вводят продукт окисления полиалкилбензольной смолы в количестве 1,0% от массы битума в битумсодержащем сырье.

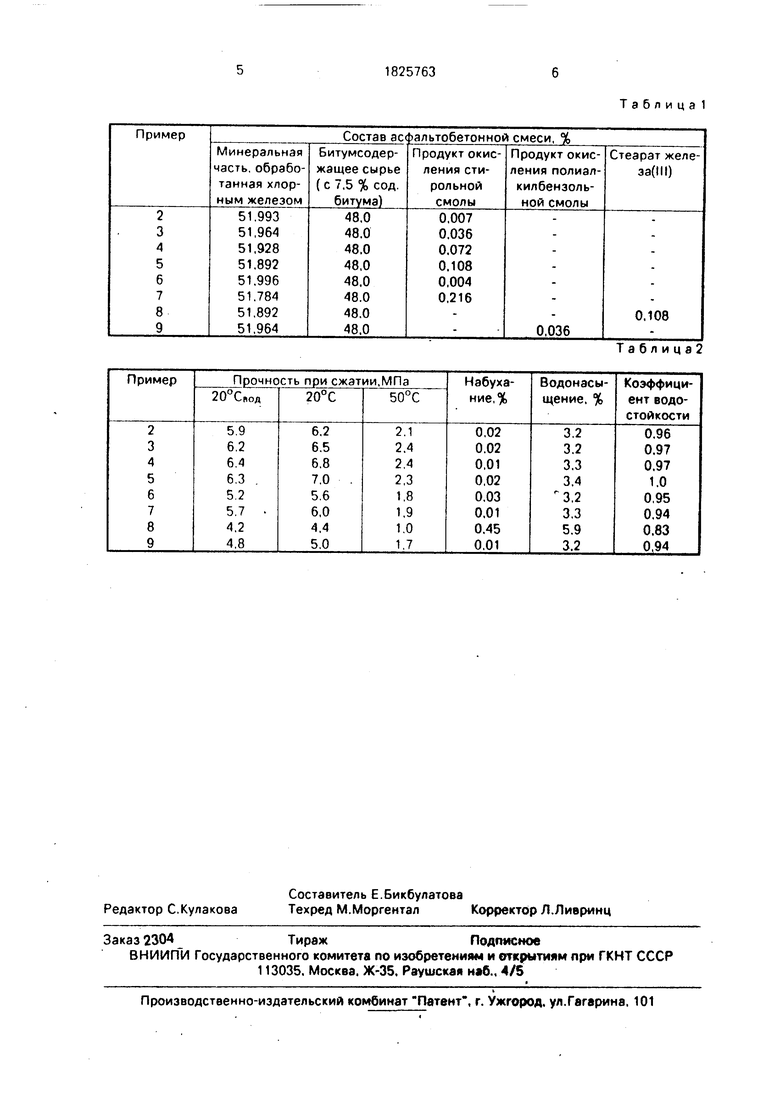

Состав эксплуатационной характеристики полученных в примерах 2-9 асфальтобетонных смесей представлены в табл. 1 и 2.

Как видно из приводимых табл, 2 данных, использование описываемого способа позволяет получить асфальтобетонную смесь с практически нулевым уровнем набу- хаемости. и в то же время с высокой прочностью.

Формула изобретения

Способ приготовления асфальтобетонной смеси путем смешения битумсодержа- щего компонента с поверхностно-активной добавкой и нагревания его с последующим перемешиванием с нагретым каменным материалом, предварительно обработанным водным раствором хлорного железа, отличающийся тем. что. с целью повышения прочности асфальтобетона, в качестве поверхностно-активной добавки используют продукт окисления стирольной смолы в количестве 0.2 - 3.0% от массы битума в битумсодержащем компоненте.

Т а б л и ц а 1

Таблица2

| Кучма М.И | |||

| Поверхностно-активные вещества в дорожном строительстве | |||

| М.: Транспорт, 1980 | |||

| с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Способ приготовления асфальтобетонной смеси | 1990 |

|

SU1778091A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

1993-07-07—Публикация

1991-01-25—Подача