Изобретение относится к производству строительных материалов и изделий из них и может быть использовано на заводах железобетонных изделий при изготовлении легких и ячеистых бетонов, поризованных газов.

Известен способ изготовления газосиликатов и газобетонов, заключающийся в совместном помоле в вибромельнице алюминиевой пудры и кварцевого песка.

Основным недостатком такого способа является низкая прочность бетона, обусловленная неравномерным распределением га- зообразователя в бетонной смеси, т. к. пудра вводится в смесь в виде сухой добавки, составляющей тысячные доли общего объема смеси Кроме того, легкие и тонкие частички пудры будут всплывать на поверхность в процессе перемешивания газобетонной смеси.

Целью изобретения является повышение прочности бетона.

Это достигается тем. что алюминиевая пудра размалывается совместно с сухим кварцевым песком с шаровой мельнице 5- 25 мин при массовом соотношении пудра: песок от 1.50 до 1:125. затем в мельницу

вводят ацетоноформальдегидную смолу в количестве 0,1 % от массы песка, после чего производят помол сме-си в течение 5-25 мин.

При размалывании кварца происходит разрыв связей и образование свободных радикалов на поверхности Жизнеспособность свободных радикалов в обычных условиях ограничена, поэтому кварц быстро теряет активность. Если же измельчить кварц в среде реакционноспособного органического соединения, например, ацетоно- формал ьдегидной смолы, полимер, химически адсорбируясь на поверхности кварца, приклеивает мельчайшие частицы пудры к поверхности песчинок При этом предотвращается процесс вспгычания пудры, достигается высокая гомогенность смеси. Мельчайшие частички пудры образуют пузырьки водорода, не способные к коалес- ценции, менее подвержены деформациям от давления смеси. Смола ЛЦФ- ЗМ. модифицируя поверхность кварцевого песка, повышает его активность

Пример. Для осуществления предлагаемого способа использовллпгк следующие материалы: Вольский портллмдцемент

4 X

О Ю

марки 400, кварцевый песок р. Суры, алюминиевая пудра ПАП-1, ацетоноформальде- гидная смола АЦФ-ЗМ.

При получении газообразователя известным способом, алюминиевую пудру подвергали совместному помолу с кварцевым песком в течение 5 ми н в вибромельнице при соотношении пудра:песокот 1:5 до 1:20. При получении газообразователя предлагаемым способом помол пудры осуществлялся в шаровой мельнице в течение 30 мин. Пудра мололась с песком 5-25 мин, после чего в мельницу впрыскивалась ацетоно- формальдегидная смола в количестве 0,1% от массы песка, смола АЦФ-ЗМ-85 вводилась при помоле с целью модификации поверхности песка и интенсификации процесса помола смеси. Результаты проведенных экспериментов показали, что введение 0,1% АЦФ-ЗМ-85 дает наибольшее увеличение тонкости помола смеси пуд- ра:песок за одинаковый промежуток времени, равный 20 мин. Например, при введении 0,05% смолы Зуд.смеси 820 см2/г, при 0,1 % 5Уд 110 см2/г, при 0,15% Зуд 950 см2/г. Поэтому добавляют в смесь при помоле 0,1% АЦФ-ЗМ-85 массы песка. Смесь мололась еще 5-25 мин. Соотношение при помоле пудра:песок принималось от 1:25 до 1:125. Полученные смеси просеивались через сито N 063 для отсева песка. После чего определялась тонкость помола песка и пудры при помощи прибора ПСХ-2 и подсчитывался размер частиц по формуле

d

60000 Зудр

где d - размер частиц, мкм;

Зуд - тонкость помола, см /г;

р- плотность, г/см .

С применением полученныхгазообразо- - вателей готовились газобетонные смеси. В первом случае, согласно известной методике, в растворомешалку заливалась вода, за- гружался песок и цемент. Смесь перемешивалась 1,5 мин, затем добавлялась пудра с песком. Общее время приготовления смеси равнялось 3 мин.

В предлагаемом способе в растворомешалку подавались вода и цемент, после 1,5 мин перемешивания в цементную суспензию вводился молотый с пудрой кварцевый песок. Смесь перемешивалась еще 1,5 мин.

Готовая смесь разливалась в формы и выдерживалась до тепловой обработки в течение 10 ч. Режим автоклавной обработки образцов был принят следующий: 2 ч + 6 ч +

5ч при давлении 1 МПа.

Состав газобетона для обоих способов одинаков: расход цемента 275 кг; молотого песка 275 кг; воды 341 л.

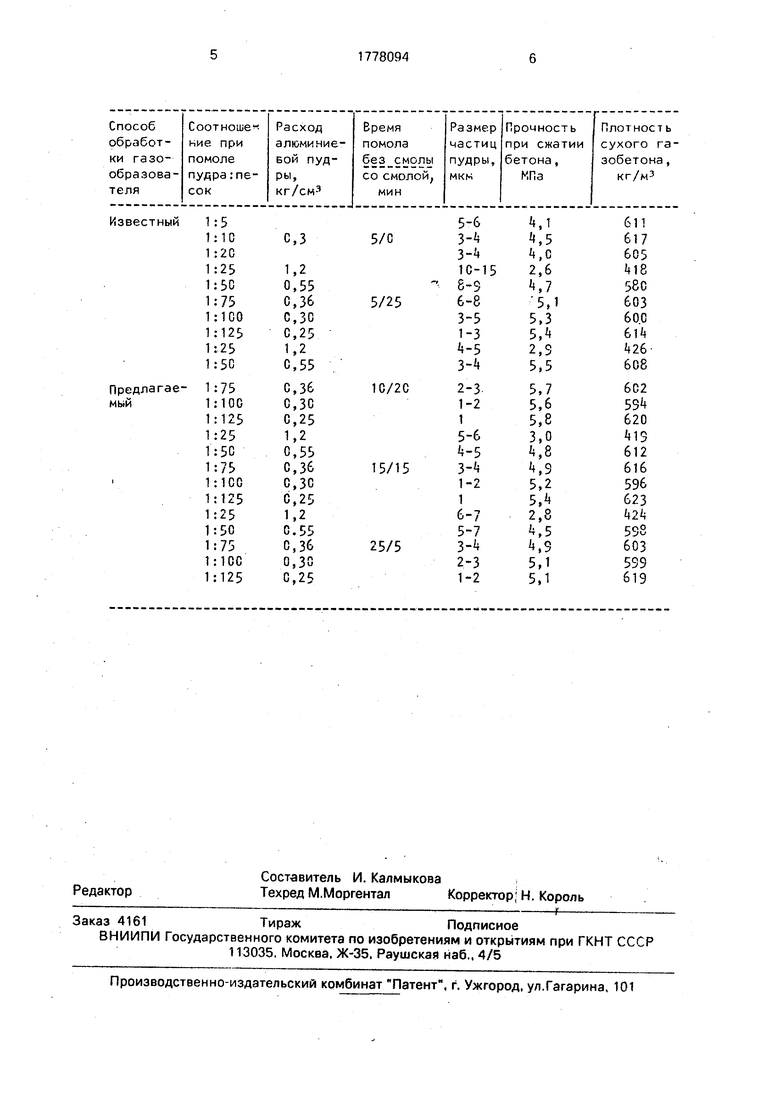

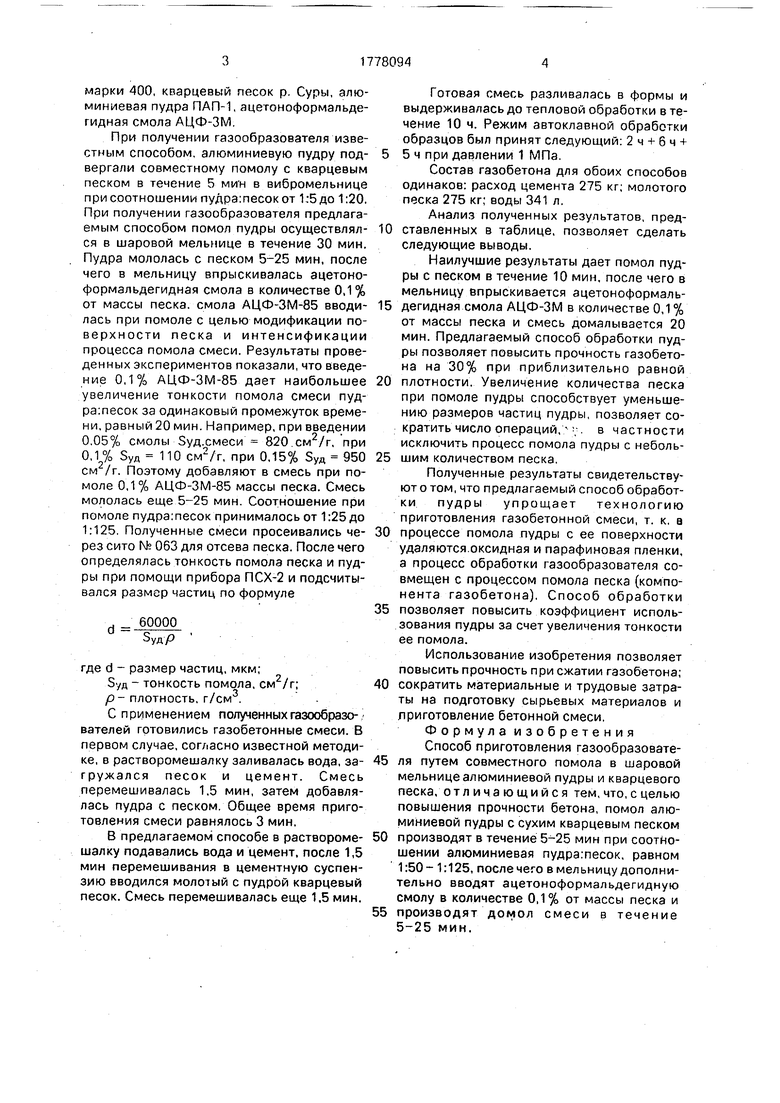

Анализ полученных результатов, представленных в таблице, позволяет сделать следующие выводы.

Наилучшие результаты дает помол пудры с песком в течение 10 мин. после чего в мельницу впрыскивается ацетоноформальдегидная смола АЦФ-ЗМ в количестве 0,1 % от массы песка и смесь домалывается 20 мин. Предлагаемый способ обработки пудры позволяет повысить прочность газобетона на 30% при приблизительно равной

плотности. Увеличение количества песка при помоле пудры способствует уменьшению размеров частиц пудры, позволяет сократить число операций, ; в частности исключить процесс помола пудры с небольшим количеством песка.

Полученные результаты свидетельствуют о том, что предлагаемый способ обработки пудры упрощает технологию приготовления газобетонной смеси, т. к. а

процессе помола пудры с ее поверхности удаляются оксидная и парафиновая пленки, а процесс обработки газообразователя совмещен с процессом помола песка (компонента газобетона). Способ обработки

позволяет повысить коэффициент использования пудры за счет увеличения тонкости ее помола.

Использование изобретения позволяет повысить прочность при сжатии газобетона;

сократить материальные и трудовые затраты на подготовку сырьевых материалов и лриготовление бетонной смеси. Формула изобретения Способ приготовления газообразователя путем совместного помола в шаровой мельнице алюминиевой пудры и кварцевого песка, отличающийся тем, что, с целью повышения прочности бетона, помол алюминиевой пудры с сухим кварцевым песком

производят в течение 5-25 мин при соотношении алюминиевая пудра:песок, равном 1:50- 1:125, после чего в мельницу дополнительно вводят ацетоноформальдегидную смолу в количестве 0,1% от массы песка и

производят домол смеси в течение 5-25 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЯЧЕИСТОГО ГАЗОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2013 |

|

RU2543249C1 |

| СПОСОБ ПРИМЕНЕНИЯ ОБРАТНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ПРИ ПРОИЗВОДСТВЕ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2023 |

|

RU2804062C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2014 |

|

RU2554613C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2600398C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| СПОСОБ АКТИВАЦИИ МОЛОТОГО КВАРЦЕВОГО ПЕСКА ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТЫХ БЕТОНОВ | 2001 |

|

RU2205811C2 |

| ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2378228C1 |

| СПОСОБ БЕЗАВТОКЛАВНОГО ИЗГОТОВЛЕНИЯ ГАЗОБЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2083535C1 |

Использование: для приготовления легких и ячеистых бетонов. Сущность изобретения: сначала производят помол алюминиевой пудры с сухим кварцевым песком в течение 5-25 мин, после чего в смесь дополнительно вводят ацетоноформальде- гидную смолу в количестве 0.1% от массы песка, после чего 5-25 мин домалывают смесь. 1 табл.

| Способ изготовления газосиликатов (газобетонов) | 1960 |

|

SU144109A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-11-30—Публикация

1989-07-31—Подача