Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности, в частности касается получения нефтяного сырья для производства технического углерода.

Известно, что дистиллятные и остаточные экстракты очистки масляных фракций селективными растворителями (фенолом, фурфуролом, N-метилпирролидоном и др.) содержат до 80-85 мас.% ароматических углеводородов [1, 2, 3].

Однако ароматические углеводороды в экстрактах представлены соединениями смешанной парафино-нафтено-ароматической структуры, в связи с чем ароматизованность экстрактов селективной очистки масел недостаточна. Плотность экстрактов, в т.ч. остаточных, редко превышает 1,000 г/см3 и в основном колеблется от 0,95 до 0,98; отношение водорода к углероду (H:C) в экстрактах масел составляет 1,4-1,65 [3, 4, 5]. В то же время известно, что величина H:С служит показателем конденсации ароматических соединений в углеводородном сырье для производства технического углерода [6]. С уменьшением соотношения H: С реакции образования сажевых частиц протекают с большей скоростью. Для наилучших условий образования технического углерода желательно иметь H:С, равное 0,75-1,25. Поэтому использование экстрактов селективной очистки масляных фракций в качестве целевого продукта-сырья для технического углерода без дополнительной обработки или компаундирования с другими более ароматизированными компонентами нецелесообразно [4, 5].

Известен способ [4] , в котором экстракты масел (смесь дистиллятного и остаточного в массовом соотношении (1:1) подвергают дополнительной обработке - термическому разложению при температуре 400-467oC с получением в качестве целевого продукта крекинг-остатка, выкипающего выше 200oC, с выходом 82%. Полученное сырье для техуглерода отличалось более низким отношением H:С (1,30 против 1,60 для исходной смеси экстрактов) и более высокой плотностью (1,005 против 0,9709).

В известном способе [1] для термического крекинга использовали смесь экстракта масел и тяжелого каталитического газойля, после обработки которой из продуктов термокрекинга выделяли термогазойль с плотностью 0,9905-0,9998 и индексом корреляции 90,2-94,3 пункта.

Дополнительная термическая обработка экстракта или его смеси с тяжелым каталитическим газойлем обладает серьезным недостатком, так как требует создания или использования установки термического крекинга. При этом за одну ступень крекинга удается получить целевой продукт довольно низкой ароматизованности, однако с высокой себестоимостью вследствие значительных капитальных, энергетических и прочих затрат.

В то же время экстракты селективной очистки масел, являясь отходом основного производства, по сравнению с другими источниками нефтяных ароматизированных компонентов сырья для техуглерода более доступны и дешевы. Поэтому использование их как основы для получения caжевого сырья, с учетом дефицита объема перерабатываемых нефтей, сложившегося в настоящее время, является несомненно актуальным и целесообразным.

Одним из способов, позволяющих достичь увеличения ароматизованности экстрактов масел как сырья для техуглерода, является его смешение с компонентами, которые имеют более высокое содержание углерода, концентрирующегося в ароматических кольцах.

Известен способ [2], в котором сырье для сажевого производства получают смешением дистиллятных и остаточных фурфурольных экстрактов масляного производства, тяжелого каталитического газойля и полимеров каталитической очистки бензина. Однако смесевое сырье по этому способу имеет невысокую ароматизованность, так как состоит из малоароматизированных компонентов с низким содержанием конденсированных ароматических углеводородов.

Известен способ [7], включающий смешение экстрактов фурфурольной очистки дистиллятных масел, тяжелого газойля каталитического крекинга и полимеров каталитической очистки мотобензинов или экстрактов фенольной очистки масел, полимеров процесса гидроформинга и остаточных фракций смол пиролиза.

Однако в известном способе [7] указаны лишь относительно узкие соотношения смешиваемых компонентов, но не приводится их характеристика, в т.ч. любой из показателей, характеризующих ароматизованность отдельных компонентов и/или смесевых композиций. Однако из практики нефтепеработки и литературы [1, 2, 8] известно, что добавляемые к экстрактам компоненты не имеют достаточно высокой степени конденсированности ароматических углеводородов. Наиболее ароматизированным компонентом, применяемым в способе [7] для смешения, являются остаточные смолы пиролиза. Недостатком этого компонента является то, что в его составе присутствует значительное количество активных в реакциях полимеризации непредельных углеводородов, вследствии чего происходит быстрое закоксовывание оборудования при повышенных температурах.

Кроме того, в смолах пиролиза вследствие быстрого протекания реакций полимеризации образуются твердые коксовые частички (карбены, карбоиды), которые ухудшают качество получаемого технического углерода.

Другой недостаток этого компонента связан с практической несовместимостью пиролизных смол и малоароматизированных видов сырья, к которым относятся экстракты масел и тяжелые каталитические газойли, в связи с чем рекомендуется их использование без смешения с вышеназванными компонентами сырьевых композиций для производства технического углерода.

Наиболее близким по технической сущности и достигаемому эффекту является способ, в котором экстракты используют в качестве сырья для производства активных и полуактивных саж [5].

Согласно известному способу экстракты фенольной или фурфурольной очистки масляных дистиллятных фракций различных пределов выкипания испытывали при получении caжи в чистом виде или в смеси с полимерами гидроформинга и синтез-спирта (компаунд-сырье N 1) или в смеси с тяжелым газойлем каталитического крекинга и полимерами каталитической очистки бензина (компаунд-сырье N 2).

Существенным недостатком известного способа [5] является низкая ароматизованность сырья для производства технического углерода. Так, отношение H: С для фенольных экстрактов равно 1,64; 1,58; плотности дистиллятных экстрактов составляют 0,9621-0,9900, остаточного 1,0093 при высокой вязкости при 50oC (87,4 сСт). Плотность компаунда N 1, включающего дистиллятный экстракт с плотностью 0,9900, равна 0,9716, что свидетельствует о более низкой ароматизованности компонентов, добавляемых в смесь N 1. Аналогично для компаунда N 2, в котором фурфурольный экстракт с плотностью 1,0093 разбавляется компонентами до плотности 0,9696. В результате при испытании экстрактов, масел и компаундированного сырья по способу [5] в производстве технического углерода были получены низкие выходы технического углерода (19,4-34,0 мас. %).

Кроме того, следует отметить разрозненность и многообразие технологий для получения сырьевых композиций, что усложняет приготовление известных смесей и в регионах, и на одном предприятии (каждая из композиций включает не менее трех самостоятельных технологий).

Технической задачей предлагаемого способа является улучшение качества целевого продукта и увеличение выхода технического углерода.

Поставленная задача решается тем, что в предлагаемом способе получения сырья для производства технического углерода, включающем смешение экстракта, полученного в процессе очистки нефтяных масляных фракций селективными растворителями, с ароматизированным компонентом, или смешение вышеназванного экстракта с тяжелым каталитическим газойлем и с ароматизированным компонентом, в качестве ароматизированного компонента используют нефтяной остаток, полученный путем деасфальтизации тяжелых нефтяных фракций селективными растворителями.

Отличительным признаком предлагаемого изобретения является то, что при смешении экстракта масел с ароматизированным компонентом или при смешении экстракта масел с тяжелым каталитическим газойлем и с ароматизированным компонентом в качестве ароматизированного компонента используют нефтяной остаток, полученный путем деасфальтизации тяжелых нефтяных фракций селективными растворителями.

На нефтеперерабатывающих заводах остаток процесса деасфальтизации тяжелых нефтяных фракций (гудрона, полугудрона, крекинг-остатка, мазута и др.) селективными растворителями (пропаном, н-пентаном, бензином и др.), традиционно называемый асфальтом, является отходом масляного производства. Вследствии того, что экстракты процесса очистки нефтяных масляных фракций селективными растворителями (фенолом, фурфуролом, N-метилпирролидоном и др.) получают в том же производстве также в виде некалькулируемого продукта, смешение этих двух компонентов становится весьма эффективным при получении нефтяного сырья для производства технического углерода в виде целевого продукта.

Обычно экстракт и асфальт используются неквалифицированно как компоненты топочных мазутов. Однако сброс асфальта в мазуты резко ухудшает качество последнего, повышая его вязкость.

В результате требуется повышенное количество дорогостоящих светлых нефтяных фракций для разбавления мазута. В то же время остатки деасфальтизации являются превосходным источником конденсированной ароматики, необходимой для образования сажевых агломератов.

На долю углерода, составляющего ароматические структурные элементы асфальтенов, приходится 31,2-57,5%, соотношение H:С составляет 1,15±0,5, что свидетельствует о высокой степени конденсации ароматических структур по сравнению с экстрактами масел. Поэтому присутствие таких саженосных компонентов в сырье для технического углерода улучшает его качество и способствует увеличению выхода техуглерода.

Так как асфальтены присутствуют в остатке деасфальтизации в смеси со смолистыми и полициклическими ароматическими углеводородами, близкими по химической структуре к асфальтенам, последние находятся в виде стабильной коллоиидной системы и не выпадают в отдельную фазу. Смешение остатка деасфальтизации с экстрактом не вызывает разрушения коллоидной структуры, так как экстракты представляют собой концентрат ароматических углеводородов, хотя и смешанной структуры, с довольно высоким содержанием полициклической ароматики.

По предполагаемому способу смесевое сырье для производства технического углерода получают также смешением экстракта масел с тяжелым каталитическим газойлем и с нефтяным остатком процесса деасфальтизации - асфальтом.

Тяжелый каталитический газойль, являясь продуктом термокаталитической обработки нефтяного сырья, содержит в своем составе деалкилированные ароматические углеводороды, которые способствуют сохранению устойчивости коллоидной структуры асфальтового остатка в смеси с экстрактами масел.

Наконец, преимуществом нового способа является расширение сырьевой базы в производстве нефтяного сырья для технического углерода, так как традиционно являющийся отходом нефтепереработки асфальт приобретает качество товарного продукта.

Ниже приводятся примеры, иллюстрирующие сущность предлагаемого способа.

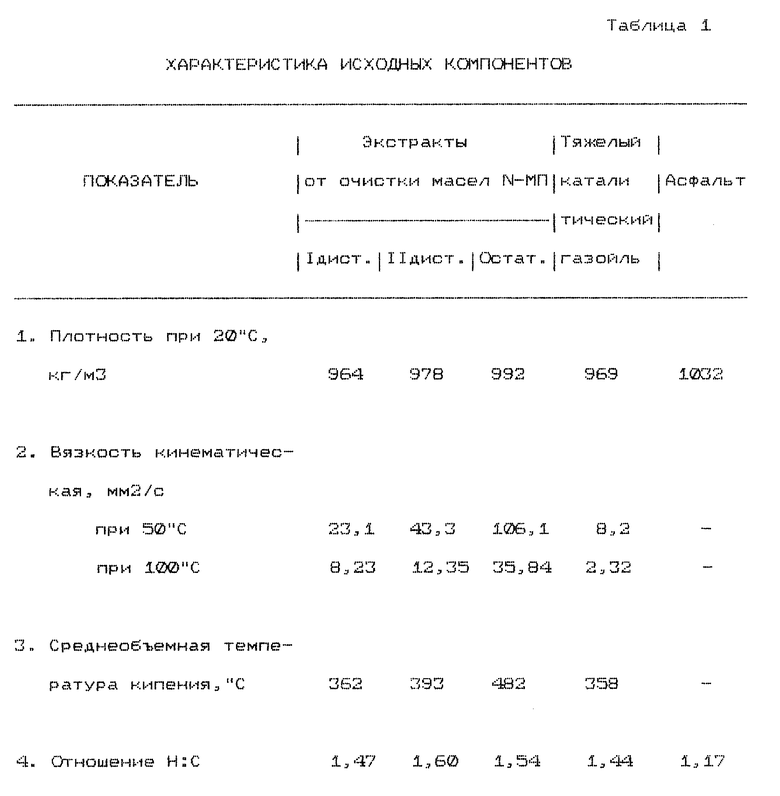

В примерах использовали следующие нефтепродукты:

- дистиллятные экстракты, полученные в процессе очистки масляных фракций на основе западно-сибирских нефтей с пределами выкипания 330-420oC (I дистиллят) и 420-430oC (II дистиллят) селективным растворителем N-метилпирролидоном (N-МП) при массовом соотношении N-МП:I дистиллят 1,2:1 и N-МП:II дистиллят 1,5:1;

- остаточный экстракт, полученный в процессе селективной очистки деасфальтизата, выкипающего выше 490oC, селективным растворителем N-МП при массовом соотношении растворитель : деасфальтизат 2,0:1;

- тяжелый каталитический газойль, полученный в процессе каталитического крекинга вакуумного газойля в присутствии цеолитсодержащего катализатора при температуре 490-500oC.

- нефтяной остаток, полученный путем деасфальтизации остатка вакуумной перегонки смеси западно-сибирских нефтей (гудрона) селективным растворителем - жидким пропаном при объемном соотношении растворитель : гудрон 8:1.

Характеристика исходных компонентов приведена в табл.1.

Пример 1

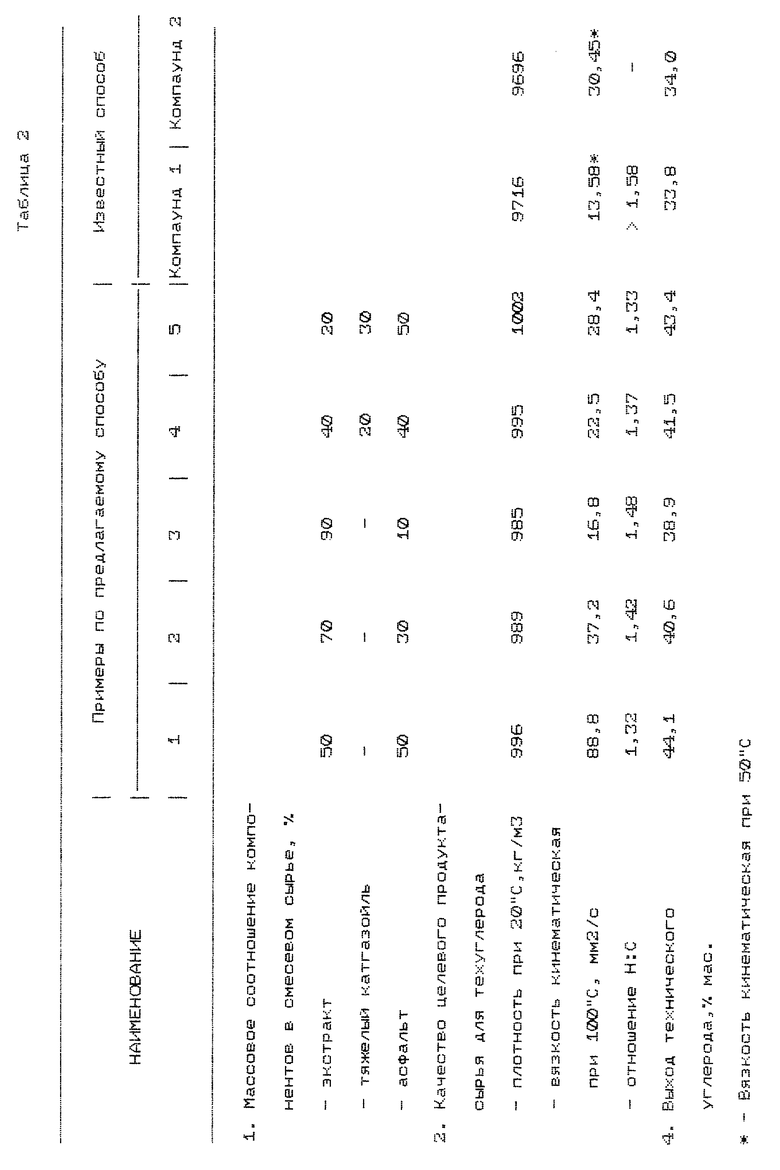

Экстракт, полученный в процессе очистки нефтяной дистиллятной масляной фракции из западно-сибирских нефтей с пределами выкипания 330-420oC селективным растворителем N-метилпирролидоном (N-МП) при массовом соотношении N-МП : масляный дистиллят 1,2:1, смешивают с нефтяным остатком (асфальтом), полученным путем деасфальтизации остатка вакуумной перегонки тяжелой нефтяной фракции (гудрона) в массовом соотношении (%) экстракт : асфальт 50:50. Характеристика исходных компонентов и целевого продукта - сырья для производства технического углерода приведены в табл. 1 и 2 соответственно.

Полученную смесь испытывали при получении технического углерода марки П-234 в промышленном реакторе циклонного типа при известных условиях: расход сырья 2500 кг/ч, удельный расход воздуха 2,0 м3/ч, температура 1450oC. Выход технического углерода составил 44,1 мас.% на исходное сырье (табл. 2).

Примеры 2, 3, 4, 5 проводят аналогично примеру 1.

В примере 2 в качестве экстракта масел используют смесь дистиллятных экстрактов масляных фракций 330-420oC и 420-490oC в количестве 35% первого и 35% второго экстрактов в смеси с 30% асфальта.

В примере 3 в качестве экстракта используют смесь дистиллятных экстрактов по примеру 2 (по 36% каждого) и остаточного экстракта (18%). Количество смешанного экстракта и асфальта 90 и 10% соответственно.

В примере 4 к экстракту масел, состоящему из дистиллятных экстрактов по примеру 2 (40%), добавляют 20% тяжелого газойля каталитического крекинга и 40% асфальта.

В примере 5 к экстракту масел, состоящему из смешанного экстракта по примеру 3 (16% дистиллятных и 4% остаточного), добавляют 30% тяжелого каталитического газойля и 50% асфальта.

Показатели по примерам 2-5 приведены в табл. 2.

Из данных табл. 2 видно, что предлагаемое техническое решение позволяет улучшить качество целевого продукта по сравнению с известным способом [5], заключающееся в увеличении соотношения H:С, которое определяет саженосность сырья техуглерода. В связи с этим увеличивается выход технического углерода на 4,9-10,3 мас.%.

Кроме того, предлагаемый способ эффективен, так как в способе в качестве ароматизированного продукта используют нефтяной остаток, полученный, как и экстракт, в том же производстве масел, что позволяет расширить сырьевую базу в отрасли технического углерода.

Таким образом, существенный отличительный признак нового способа обеспечивает достижение цели, заключающейся в улучшении качества целевого продукта и увеличении выхода техуглерода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1998 |

|

RU2140959C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА И ПЛАСТИФИКАТОР | 1998 |

|

RU2133260C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2124549C1 |

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ПОЛУАКТИВНОГО И МАЛОАКТИВНОГО ТЕХНИЧЕСКОГО УГЛЕРОДА | 2001 |

|

RU2206586C2 |

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1996 |

|

RU2106373C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПРОДУКТА, НЕФТЕПРОДУКТ | 1997 |

|

RU2133259C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА | 1995 |

|

RU2115695C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ МАЛОАКТИВНОГО ТЕХНИЧЕСКОГО УГЛЕРОДА | 1992 |

|

RU2027737C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА ИЛИ КОКСА | 1992 |

|

RU2024576C1 |

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1999 |

|

RU2168526C2 |

Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности, в частности касается получения сырья для производства технического углерода. Способ включает смешение экстракта, полученного в процессе очистки нефтяных масляных фракций селективными растворителями, с ароматизированным компонентом, или смешение вышеназванного экстракта с тяжелым каталитическим газойлем и с ароматизированным компонентом, причем в качестве ароматизированного компонента используют нефтяной остаток, полученный путем деасфальтизации тяжелых нефтяных фракций селективными растворителями. Техническим результатом изобретения является улучшение качества целевого продукта и увеличение выхода технического углерода. 2 табл.

Способ получения сырья для производства технического углерода, включающий смешение экстракта, полученного в процессе очистки нефтяных масляных фракций селективными растворителями, с ароматизированным компонентом или смешение вышеназванного экстракта с тяжелым каталитическим газойлем и с ароматизированным компонентом, отличающийся тем, что в качестве ароматизированного компонента используют нефтяной остаток, полученный путем деасфальтизации тяжелых нефтяных фракций селективными растворителями.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Абаева Б.Т | |||

| и др | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОАРОМАТИЗИРОВАННОГО СЫРЬЯ ДЛЯ САЖЕВОГО ПРОИЗВОДСТВА | 0 |

|

SU163693A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения сырья для производства технического углерода | 1983 |

|

SU1135749A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2099389C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ переработки нефтяного остаточного сырья | 1979 |

|

SU977477A1 |

Авторы

Даты

2000-01-27—Публикация

1998-10-26—Подача