Изобретение относится к технологии производства нефтяного кокса на установках замедленного коксования, периодического действия, с постоянной подачей сырья, позволяет расширить сырьевую базу коксования и получать кокс с регулируемым содержанием серы, ванадия, летучих.

Известен способ получения сырья для производства электродного кокса путем смешения в следующем соотношении, мас.%: гудрона 10-70, дистиллятного крекинг-остатка термического крекинга 15-50, экстракта от селективной очистки остаточного масла 3-30, смолы пиролиза 5-40, затем от полученной смеси отгоняют фракции, выкипающие до 420-430oC [1].

Известен способ получения кокса для электродов, включающий коксование сырья, состоящего из остатков атмосферной дистилляции нефти 50-90%, фракции с температурой кипения от 250 до 350oC менее 20%, смолы каталитического крекинга 10-50%, фракции с температурой кипения 250 - 300oC 8-12 %, фракции с температурой кипения 300-350oC 30-40%, газовых и нефтяных рециркулятов с температурами кипения 250 - 370oC 10-50% [2].

Недостатками данных способов являются громоздкая предварительная схема подготовки сырья, использование дорогостоящего дефицитного дистиллятного крекинг-остатка, жесткая зависимость от загрузки нефтью предприятия, перерабатывающего такую смесь. Кроме того, данные способы не позволяют регулировать содержание серы, ванадия, летучих в сыром коксе.

Цель изобретения - расширение сырьевой базы коксования, снижение и регулирование содержания серы, летучих, ванадия в коксе.

Цель достигается тем, что в качестве сырья сначала используют смесь гудрона (остатка дистилляции нефти) с тяжелым каталитическим газойлем в соотношении 0,6-0,4:0,4-0,6. По мере коксования данной сырьевой смеси при доведении плотности тяжелого коксового газойля до значения не менее 0,989 г/см3 (через 2-8 ч) от 30 до 70% тяжелого каталитического газойля в сырьевой смеси заменяется на тяжелый коксовый газойль подачей его в сырьевую смесь в соответствующих количествах. Далее сырьевая смесь готовится из трех компонентов: гудрона, каталитического газойля и коксового газойля в соотношениях гудрон: каталитический газойль: коксовый газойль = 0,4-0,6:0,42-0,12:0,18-0,28.

При этом соотношение газойлей в смеси коксования составляет: тяжелый каталитический газойль: тяжелый коксовый газойль 0,3-0,7: 0,7-0,3.

Процесс коксования осуществляется на установке замедленного коксования периодического действия (с циклом коксования до 36 часов) непрерывной подачей сырьевых компонентов, т.е. последовательно без выделения стадий. Таким образом, первоначально осуществляется подача смеси гудрона (дистиллятного остатка) и каталитического газойля в указанных соотношениях. Смешение сырьевых компонентов производится в сырьевом резервуаре, либо непосредственно на установке известным способом. Продукты коксования по этой схеме разделяются в колонне ректификации на газ и дистиллятные продукты. При доведении плотности тяжелого коксового газойля в момент коксования исходной сырьевой смеси до требуемых параметров (не менее 0,989 г/см3) он направляется в сырьевую смесь для замены части каталитического газойля в указанных соотношениях. Происходит дальнейшее коксование этой смеси, что позволяет получить конечный продукт - малосернистый электродный кокс.

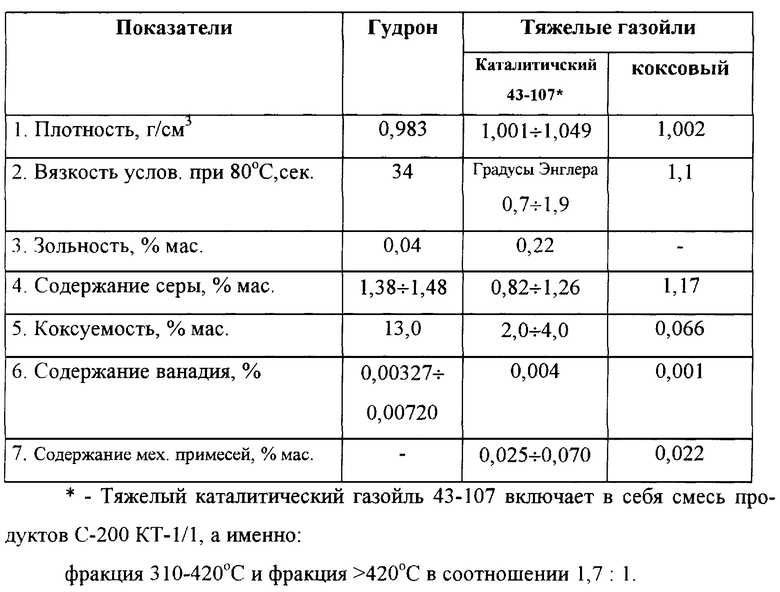

Качество исходных продуктов коксования представлено в таблице.

Пример 1. При вовлечении в сырье коксования наряду с гудроном (остатком дистилляции) до 45% тяжелого каталитического газойля до 55% был получен кокс с содержанием серы 1,37 мас.%; ванадия - 0,0180 мас.%; летучих - 6,5 мас.%.

Таким образом, вовлечение в сырье коксования до 45% каталитического газойля позволило получить кокс с пониженным содержанием серы и летучих, содержание ванадия осталось на высоком уровне.

Пример 2. При вовлечении в сырье коксования наряду с гудроном (остатком дистилляции нефти) 52% тяжелого каталитического газойля 28,8% и тяжелого коксового газойля 19,2% был получен кокс с одержанием серы 1,32 мас.%; ванадия 0,0149 мас.%; летучих 5,9 мас.%.

Пример 3. При вовлечении в сырье коксования наряду с гудроном (остатком дистилляции нефти) 52% тяжелого каталитического газойля 19,2% и тяжелого коксового газойля 28,8 мас.% был получен кокс с содержанием серы 1,34 мас.%; ванадия - 0,0145 мас.%; летучих 6,1 мас.%.

Пример 4. При вовлечении в сырье коксования наряду с гудроном (остатком дистилляции нефти) 40% тяжелого каталитического газойля 42% и тяжелого коксового газойля 18 мас.% был получен кокс с содержанием серы 1,18 мас.%; ванадия - 0,0129 мас.%; летучих 6,0 мас.%.

Структура кокса во всех примерах продольно-непрерывная, анизотропная.

Таким образом, увеличенные доли тяжелого каталитического газойля от 30 до 45% не всегда позволяют гарантированно получать кокс с содержанием ванадия до 0,0150 мас.%, однако способствуют существенному снижению содержания серы в коксе.

Использование сочетания в сырье коксования гудрона (остатка дистилляции нефти), каталитического и коксового тяжелых газойлей соответствующего качества и в указанных соотношениях позволяет регулировать качество кокса и гарантированно получать содержание серы и ванадия в нефтяном коксе соответственно не более 1,5 и 0,015 мас.% (коксы, отвечающие требованиям, предъявляемым к малосернистым нефтяным электродным коксам).

Источники информации

1. Патент SU 1778133, A1 С 10 В 55/00. Способ получения сырья для производства электродного кокса.

2. Патент 799673. Способ получения кокса для электродов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2006 |

|

RU2314333C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО НЕФТЯНОГО КОКСА | 2007 |

|

RU2330872C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 1994 |

|

RU2079537C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА ИЗ ОСТАТКОВ НЕФТЕХИМИИ И НЕФТЕПЕРЕРАБОТКИ | 2007 |

|

RU2330056C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТОГО НЕФТЯНОГО КОКСА | 2009 |

|

RU2408650C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2007 |

|

RU2331663C1 |

| СОСТАВ СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОДНОГО КОКСА УЛУЧШЕННОГО КАЧЕСТВА | 2000 |

|

RU2179175C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2006 |

|

RU2309974C1 |

| Установка для производства игольчатого или анодного кокса замедленным коксованием | 2022 |

|

RU2795466C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2017 |

|

RU2660008C1 |

Изобретение предназначено для химической и нефтехимической промышленности и может быть использовано при получении конструкционных материалов и электродов. Берут гудрон и тяжелый каталитический газойль в соотношении (0,6-0,4): (0,4-0,6). Проводят замедленное коксование полученной смеси. По мере коксования доводят плотность смеси до не менее 0,989 г/см3 с получением тяжелого коксового газойля. 30-70% тяжелого каталитического газойля в исходной сырьевой смеси заменяют на тяжелый коксовый газойль. Проводят коксование полученной смеси. Малосернистый электродный кокс содержит 5,9-6,5 мас.% летучих, 0,0129-0,0150 мас.% ванадия, не более 1,5 мас.% серы. 1 табл.

Способ получения малосернистого электродного кокса с регулируемым содержанием летучих и ванадия, включающий замедленное коксование смеси гудрона с тяжелым каталитическим газойлем, отличающийся тем, что гудрон и тяжелый каталитический газойль берут в соотношении (0,6-0,4): (0,4-0,6), по мере коксования данной смеси доводят ее плотность до значения не менее 0,989 г/см3 и полученный тяжелый коксовый газойль направляют на замену 30-70% тяжелого каталитического газойля в сырьевой смеси.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ РАБОЧЕГО ОРГАНА В ГРУНТЕ | 1996 |

|

RU2122620C1 |

| 0 |

|

SU210832A1 | |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 0 |

|

SU311950A1 |

| Способ получения кокса дляэлЕКТРОдОВ | 1972 |

|

SU799673A3 |

| Способ получения малосернистого электродного кокса | 1986 |

|

SU1407948A1 |

| Способ получения малосернистого нефтяного кокса | 1986 |

|

SU1456447A1 |

| Способ получения сырья для производства электродного кокса | 1990 |

|

SU1778133A1 |

| GB 1565167 А, 16.04.1980 | |||

| US 3451921 А, 24.06.1960 | |||

| Устройство для измерения отношения сигнал/помеха в дискретных каналах связи | 1984 |

|

SU1243140A1 |

Авторы

Даты

2002-02-10—Публикация

1999-07-13—Подача