Изобретение относится к области нефтехимии, в частности к получению асфальтовой смеси из нефтебитуминозных пород (НБП) и нефтяного остатка путем их окисления и может быть использовано в дорожном строительстве.

Известен способ приготовления смесей из природных материалов месторождений (например, месторождение Кара-Мурат), при этом выдэрживают следующий состав: щебень фракиии 5-15 мм Алексеевского щебеночного завода, активированный минеральный порошок одного из указанных заводов и анионные ПАВ.

Недостатком этого способа является прямое использование экологически вредных нефтебитуминозных пород для получения асфальтовой смеси, т.к. в их составе содержится около 25-30% легких углеводородов с температурой кипения ниже 350°С. Эти углеводороды в летнее время испаряются и наносят большой вред природе и окружающей среде, а так же при этом ухудшаются прочностные характеристики и срок службы дорог.

Известен способ приготовления асфальтовой смеси, включающий перемешивание гудрона с минеральным наполнителем и окисление путем продувки воздухом с температурой 150-ЗПП0С со скоростью подачи воздуха 1.5-6 м /мин

VJ

ч со

со о

Недостатком данного способа является применение дефицитного материала минерального порошка, большой расход воздуха, высокая стоимость полученных смесей, так как непосредственно из гудрона можно получить спецбитумы и лаки для различного назначения и низкая прочность и водостойкость асфальтовой смеси,

Целью изобретения является повышение прочности и водостойкости конечного продукта. При этом предлагается использо- вание дешевого материала - смеси НБП и добавки нефтяного остатка из высоковязких нефтей с большим содержанием асфальте- но-смолистых компонентов и сернистых соединений.

Сущность способа заключается в том, что нефтебитуминозные породы с содержанием битума 15%, остальное минеральная составляющая (AlaOa - 13,08%; TI02 - 0,81%; 5102-65,18%; Ре20з-0,76%; FeO- 2,23%; MgO - 1,26%; MnO - 0,03%; CaO - 3,45%; NaaO - 3,75%: P20s - 0,8%) и остальное примеси, предварительно смешивают с добавкой нефтяного остатка нефти месторождения Кара-Арна (15 и 30%) и подают в смеситель при температуре 40-50°С, Затем ведут равномерное перемешивание до получения однородной смеси. Далее в лабораторную установку загружают 1 кг готовой смеси и поднимают температуру до 180- 260°С для ведения процесса окисления. После достижения указанной температуры подают воздух (0,8-5,0 л/мин кг). Содержание органической части в исходной НБП и смеси НБП с нефтяным остатком определяют путем экстрагирования смесью этанол + бензол при соотношении продукт:раствори- тель 1:1 в аппарате Сокслета до полного обесцвечивания экстрагента. Затем растворитель отгоняют на аппарате Энглера при температуре кипения смеси этанол + бензол, а неиспарившееся органическое вещество (битум) сушат при 40-50°С в вакууме до постоянного веса. На 100 г породы выход битума составил 15 г(15%). Опыт повторяют три раза для достоверности.

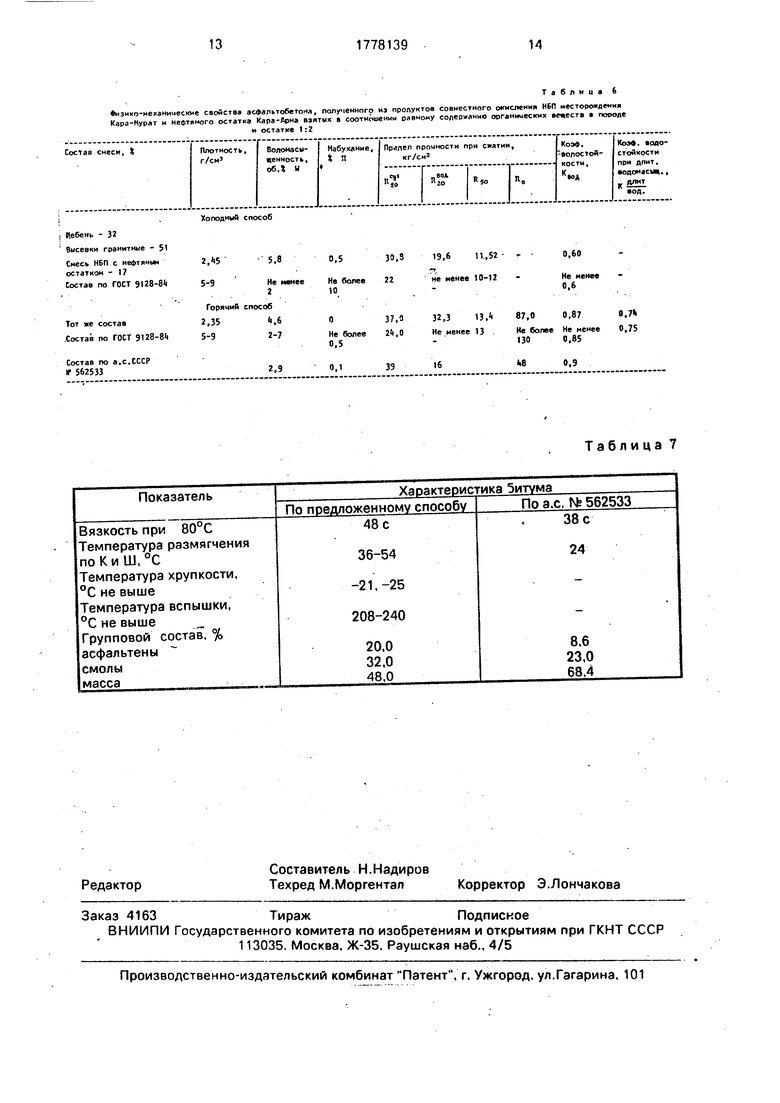

Физико-химические характеристики нефтей Кара-Арна и битума из НБП Кара- Мурат представлены в табл,1. Из данных табл.1 видно, чго по физико-химическим характеристикам остаток нефти и битума отличаются друг от друга по плотности, вязкости, молекулярной массе, коксуемости, температуре вспышки. По элементному составу они близки, за исключением содержания серы в остатке нефти Кара-Арна и кислорода в битуме Кара-Мурат.

Из данных (табл.1) группового состава видно, что содержание масел значительно

больше в остатке нефти Кара-Арна, а ас- фальтено-смолистых компонентов - в битуме Кара-Мурат.

При атмосферной разгонке остатка нефтей с температурой кипения выше 350°С видно, что содержание легких фракций отсутствует, а до 350°С составляет 7%, остальное остаток. В битуме до 200°С содержится только 3% бензиновых фракций, а до 300°С

0 и 350°С выход светлых фракций составляет 23%, остальное остаток.

Из изложенного следует, что остаток нефти Кара-Арна и битум из НБП могут быть исходными продуктами для получения биту5 ма. Однако по предлагаемому способу можно одновременно использовать исходные нефтебитуминозные породы при добавке нефтяного остатка нефтей.

Предлагаемый способ реализован сле0 дующим образом. К нефтебитуминозной породе месторождения Кара-Мурат с содержанием 15% битума добавляют 15-30% нефтяного остатка нефти Кара-Арна (1:1,1 ;2) по органической части, затем перемешивают

5 до однородной массы, полученную смесь в количестве 1 кг загружают в реактор. Температуру процесса окисления доводят до 150°С; 180°С; 220°С; 260°С; 300°С, После достижения температуры в реактор подают

0 воздух 0,8; 2,0; 5,0 л/мин-кг.

Пример 1. В лабораторную установку загружают 1 кг нефтебитуминозной породы месторождения Кара-Мурат и поднимают температуру до 180-260°С, после достиже5 ния температуры подают воздух 0,8- 5.0 л/мин-кг. Через каждые 15-30 мин отбирают пробу для определения температуры размягчения. Характеристики приведены в табл.2. Из данных табл.2 видно, что

0 продолжительность окисления в зависимости от температуры размягчения составляет 28-30,5 ч.

Пример 2, По условиям примера 1 в лабораторную установку загружают 1 кг го5 товой смеси нефтебитуминозной породы месторождения Кара-Мурат и нефтяного остатка нефти Кара-Арна при соотношении по органической части 1:1 (табл.3). Из данных табл.3 следует, что значительно сокращает0 ся продолжительность процесса окисления с улучшенными характеристиками.

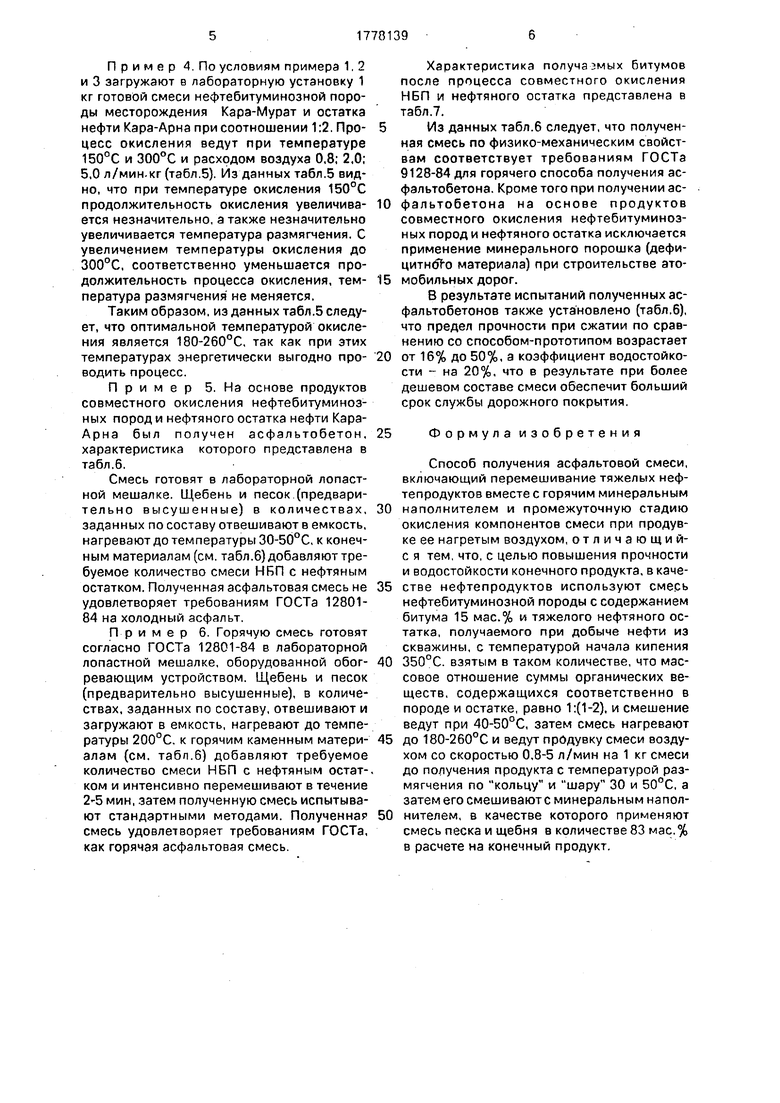

Пример 3. По условиям примера 1 и 2 загружают в лабораторную установку 1 кг готовой смеси нефтебитуминозной породы

5 месторождения Кара-Мурат и нефтяного остатка нефти Кара-Арна при соотношении 1:2 (табл.4). Из данных табл.4 видно, что продолжительность процесса окисления сокращается незначительно по сравнению с данными табл.3.

Пример 4. По условиям примера 1, 2 и 3 загружают в лабораторную установку 1 кг готовой смеси нефтебитуминозной породы месторождения Кара-Мурат и остатка нефти Кара-Арна при соотношении 1:2. Процесс окисления ведут при температуре 150°С и 300°С и расходом воздуха 0,8; 2,0; 5,0 л/мин.кг (табл.5). Из данных табл.5 видно, что при температуре окисления 150°С продолжительность окисления увеличивается незначительно, а также незначительно увеличивается температура размягчения. С увеличением температуры окисления до 300°С, соответственно уменьшается продолжительность процесса окисления, температура размягчения не меняется.

Таким образом, из данных табл.5 следует, что оптимальной температурой окисления является 180-260°С, так как при этих температурах энергетически выгодно проводить процесс.

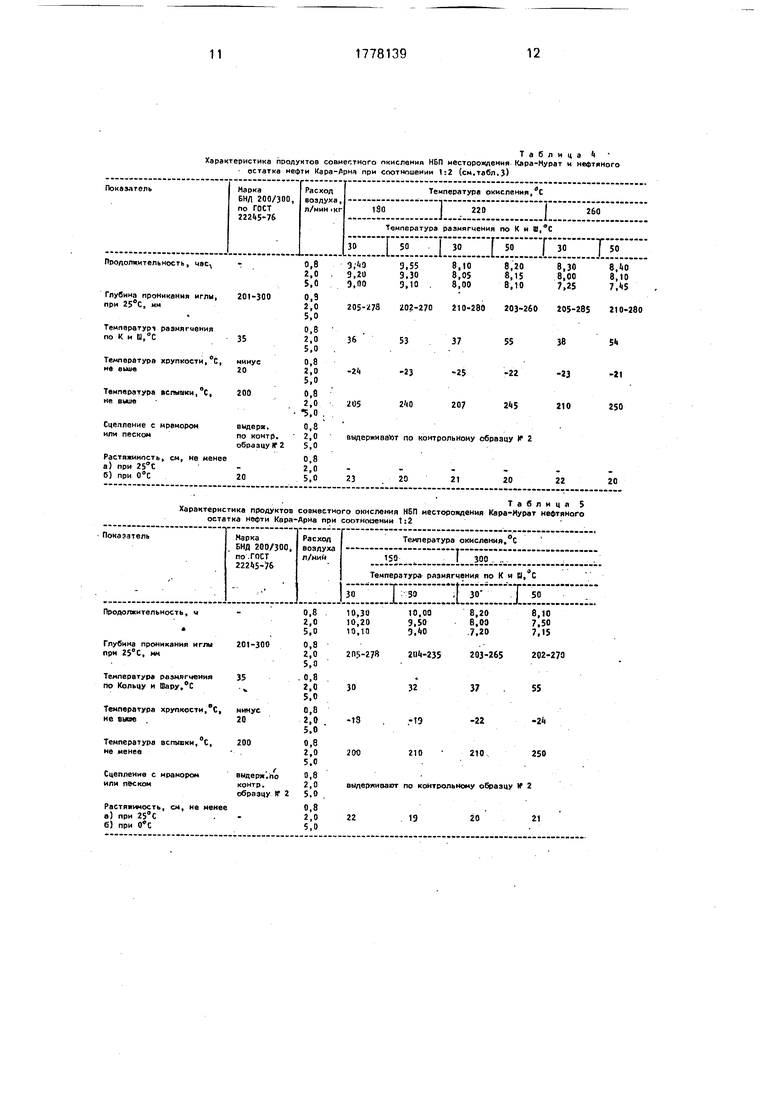

Пример 5. На основе продуктов совместного окисления нефтебитуминоз- ных пород и нефтяного остатка нефти Кара- Арна был получен асфальтобетон, характеристика которого представлена в табл.6.

Смесь готовят в лабораторной лопастной мешалке. Щебень и песок (предварительно высушенные) в количествах, заданных по составу отвешивают в емкость, нагревают до температуры 30-50°С, к конечным материалам (см. табл.6) добавляют требуемое количество смеси НВП с нефтяным остатком. Полученная асфальтовая смесь не удовлетворяет требованиям ГОСТа 12801- 84 на холодный асфальт.

Пример 6. Горячую смесь готовят согласно ГОСТа 12801-84 в лабораторной лопастной мешалке, оборудованной обогревающим устройством. Щебень и песок (предварительно высушенные), в количествах, заданных по составу, отвешивают и загружают в емкость, нагревают до температуры 200°С. к горячим каменным материалам (см. табп.6) добавляют требуемое количество смеси НБП с нефтяным остат-, ком и интенсивно перемешивают в течение мин, затем полученную смесь испытывают стандартными методами. Полученная смесь удовлетворяет требованиям ГОСТа, как горячая асфальтовая смесь.

Характеристика получазмых битумов после процесса совместного окисления НБП и нефтяного остатка представлена в табл.7.

Из данных табл.6 следует, что полученная смесь по физико-механическим свойствам соответствует требованиям ГОСТа 9128-84 для горячего способа получения асфальтобетона. Кроме того при получении асфальтобетона на основе продуктов совместного окисления нефтебитуминоз- ных пород и нефтяного остатка исключается применение минерального порошка (дефи- цитнбТо материала) при строительстве атомобильных дорог.

В результате испытаний полученных асфальтобетонов также установлено (табл.6), что предел прочности при сжатии по сравнению со способом-прототипом возрастает

от 16% до 50%, а коэффициент водостойкости - на 20%, что в результате при более дешевом составе смеси обеспечит больший срок службы дорожного покрытия.

25

Формула изобретения

Способ получения асфальтовой смеси, включающий перемешивание тяжелых нефтепродуктов вместе с горячим минеральным

наполнителем и промежуточную стадию окисления компонентов смеси при продувке ее нагретым воздухом, отличающий- с я тем, что, с целью повышения прочности и водостойкости конечного продукта, в качестве нефтепродуктов используют смерь нефтебитуминозной породы с содержанием битума 15 мас.% и тяжелого нефтяного остатка, получаемого при добыче нефти из скважины, с температурой начала кипения

350°С. взятым в таком количестве, что массовое отношение суммы органических веществ, содержащихся соответственно в породе и остатке, равно 1:(1-2), и смешение ведут при 40-50°С, затем смесь нагревают

до 180-260°С и ведут продувку смеси воздухом со скоростью 0,8-5 л/мин на 1 кг смеси до получения продукта с температурой размягчения по кольцу и шару 30 и 50°С, а затем его смешиваютс минеральным наполнителем, в качестве которого применяют смесь песка и щебня в количестве 83 мас.% в расчете на конечный продукт.

Таблица 1

Физико-химические характеристики нефти Кара-Арна и битума из нефтебитуминозных пород месторождения Кара-Мурат

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки тяжелого углеводородного сырья от соединений ванадия | 1990 |

|

SU1825814A1 |

| Способ определения ванадия в нефтебитуминозных породах, высоковязких нефтях и углеродсодержащих материалах | 1991 |

|

SU1786057A1 |

| Способ деметаллизации нефтебитуминозных пород | 1989 |

|

SU1782988A1 |

| Сырьевая смесь для изготовления керамзита | 1990 |

|

SU1726420A1 |

| Способ получения горячей асфальтобетонной смеси | 2018 |

|

RU2693170C1 |

| Композиция для изготовления изоляционного материала | 1986 |

|

SU1362725A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2002 |

|

RU2221003C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2023 |

|

RU2822176C1 |

| АКТИВИРОВАННЫЙ МИНЕРАЛЬНЫЙ ПОРОШОК | 2001 |

|

RU2194679C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2000 |

|

RU2177460C2 |

Использование: окисление нефтеби- туминозных порбд, асфальтовые смеси, дорожное строительство. Сущность изобретения: асфальтовую смесь получают перемешиванием тяжелых нефтепродуктов совместно с горячим минеральным наполнителем с промежуточной стадией окисления компонентов смеси продувкой нагретым воздухом. В качестве нефтепродуктов используют смесь нефтебитуминозной породы с содержанием битума 15 мас.% и тяжелого нефтяного остатка, получаемого при добыче нефти из скважины, с температурой начала кипения 350°С, взятых в таком количестве, что массовое соотношение суммы органических веществ, содержащихся соответственно в породе и остатке, равно 1:(1-2), смешение ведут при 40-50°С, затем смесь нагревают до 180-260°С и ведут продувку смеси воздухом 0,8-5,0 л/мин на 1 кг смеси до получения продукта с температурой размягчения по кольцу и шару 30 и 50°С, затем его смешивают с минеральным наполнителем - смесью песка и щебня. 7 табл. сл с

Глубина залегания, м

Выход битума на 100 г породы, г

20

Плотность, S. кг/м3 Вязкость, .сек при 20 С Молекулярная масса Коксуемость, %

Температура размягчения,°С. (К и Ш)

Температура вспышки в закрытом тигле,С

Элементный состав, %

елялась

40

15

989,5

50,21

550

9,5

195

Характеристика окисленной НБИ месторождения Кэра-Мурят

Таблица 3

Характеристика продуктов совместимого окисления НБП месторождения Kapa-Myt.at и нефтяного остатка нефти Кара-Арна при массовом соотношении 1:1 а рясчете на содержание органических веществ в порола и остатке

Таблииа Z

Таблица t

Характеристика ПРОЛУКТОВ совмегтного окисления НБП месторождения Кара-Мурат и нефтяного остатка нефти Кара-Арнч при соотношении 1:2 (см,табл.3)

Таблица 6

Физико-механические свойства асфальтобетона, полученного из продуктов совместного окисления НБП месторождения Кара-Курат и нефтяного остатка Кара-Арна взятых в соотношении равному содержанию органических вецеств в породе и остатке 1:2

Холодный способ

Щебень - 32

Высевки гранитные - 51

Показатель

я

По предложенному способу

48с

36-54

-21.-25

208-240

20,0 32,0 48.0

Таблица 7

у способу

Характеристика битума

По а.с. № 562533

38с 24

| Надиров Н.К | |||

| и др | |||

| Нефтебитуминозные породы | |||

| Тяжелые нефти и природные органические вяжущие | |||

| - Алма-Ата: Наука, 1983 | |||

| Авторское свидетельство СССР | |||

| Способ приготовления асфальтовой смеси | 1975 |

|

SU562533A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-11-30—Публикация

1990-02-14—Подача