сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки тяжелого углеводородного сырья от соединений ванадия | 1990 |

|

SU1825814A1 |

| Сырьевая смесь для изготовления керамзита | 1990 |

|

SU1726420A1 |

| Способ получения асфальтовой смеси | 1990 |

|

SU1778139A1 |

| СПОСОБ ДЕСТРУКТИВНО-АДСОРБЦИОННОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2280674C2 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ ИЛИ КИСЛЫХ ГУДРОНОВ В СМЕСЯХ С ТВЕРДЫМ ПРИРОДНЫМ ТОПЛИВОМ ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ И ТВЕРДЫХ ОСТАТКОВ | 2012 |

|

RU2502783C1 |

| Сырьевая смесь для изготовления аглопорита | 1990 |

|

SU1819870A1 |

| Способ определения ванадия в нефтебитуминозных породах, высоковязких нефтях и углеродсодержащих материалах | 1991 |

|

SU1786057A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ В БОЛЕЕ ЛЕГКИЕ УГЛЕВОДОРОДЫ | 2008 |

|

RU2381256C1 |

| СПОСОБ ОЧИСТКИ НЕФТЯНЫХ ОСТАТКОВ | 1969 |

|

SU333182A1 |

| Композиция для изготовления изоляционного материала | 1986 |

|

SU1362725A1 |

Изобретение касается способа деметал- лизации нефтебитуминозных породи может быть использовано в нефтехимии. Цель изобретения - упрощение технологии процесса. С этой целью деметаллизацию нефтебитуминозных пород проводят путем термообработки при 455-500°С в присутствии отработанного алюмосиликэтного катализатора крекинга и закоксованной при термообработке минеральной составляющей нефтебитуминозных пород и массовом соотношении минеральная составляющая катализатор 3:1. Такие условия позволяют упросить технологию процесса за счет исключения использования кислотного раствора и стадии приготовления специальной суспензии частиц твердого сорбента. 7 табл.

Изобретение относится к способу деме- таллизации нефтебитуминозных пород и может быть использовано в нефтехимической промышленности

Известен способ деметаллизации тяжелых нефтей, включающий их вакуумную обработку при температуре 300-350°С с целью получения жидких продуктов с низким содержанием металлов, которые отделяют при каталитическом крекинге. Недостатком этого способа являются: необходимость применения специальных катализаторов, большие потери углеводородных фракций, невысокая производительность и м но госта ди и и ость процесса.

Известен способ одновременной деметаллизации и обессеривания тяжелых неф тепродуктов при 371-454°С и давлении водорода 70.3-71,9 атм при одновременном

присутствии в реакторе смеси инертных пористых гранул и малопористого высокоактивного катализатора - молибдата кобальта. Первые имеют удельную поверхность 100 м2/г(активные бокситы АЬОз, S102 и т п), второй имеет пор 0,5 см3/г при среднем диаметре 120 А. Недостатком этого способа является проведение процесса при высоком давлении в присутствии специальных высокопористых инертных гранул и дорогостоящего катализатора - молибдата кобальта.

Более близким к изобретению является способ деметаллизации нефтебитуминозных пород путем термообработки в присутствии твердых частиц, в том числе отработанных катализаторов крекинга. По данному способу исходное сырье предварительно смешанное при 140-260°С кислотч

-4W

ю

ным раствором приводят в контакт с восходящим потоком горячей специально приготовленной суспензии частиц твердого сорбента в газообразных при обычных условиях продуктах этого же процесса, богатых водородом. Время контакта твердых частиц и жидкости в восходящем потоке суспензии ограничивают 2 с, парообразные, содержащие газойль продукты висбрекинга при 51б-593°С отделяют от большей части твердого сорбента, В результате получают де- карбонизованный и деметаллизованный продукт. Недостаток способа заключается в его сложной технологии.

Поставленная цель достигается описываемым способом деметаллизации нефте- битуминозныхпородпутем

термообработки при 455-500°С с использованием отработанного алюмосиликатного катализатора крекинга в присутствии закок- сованной при термообработке минеральной составляющей нефтебитуминозных пород и массовом соотношении минеральная составляющая : катализатор крекинга 3:1. Отличительные признаки способа заключаются в проведении процесса в присутствии закоксованной при термообработке минеральной составляющей нефтебитуминозных пород при массовом соотношении исходное сырье:минеральная составляю- щаяжатализатор крекинга, равном 3:1.

Используемые нефтебитуминозные породы (НБП) содержат ванадий в количестве 40-80 г/т, никель - 60-93 г/т, железо 100- 200 г/т.

Исходное сырье подвергают термообработке при температуре 455-500°С.

Такую термообработку проводят трижды. При этом при каждой последующей термообработке используют образующуюся при предыдущей термообработке минеральную составляющую битуминозных пород. Затем проводят термообработку новой порции НБП в присутствии отработанного алюмосиликатного катализатора крекинга и закоксованной при термообработке минеральной составляющей нефтебитуминозных пород при массовом соотношении минеральная составляющая : катализатор крекинга, равном 3:1.

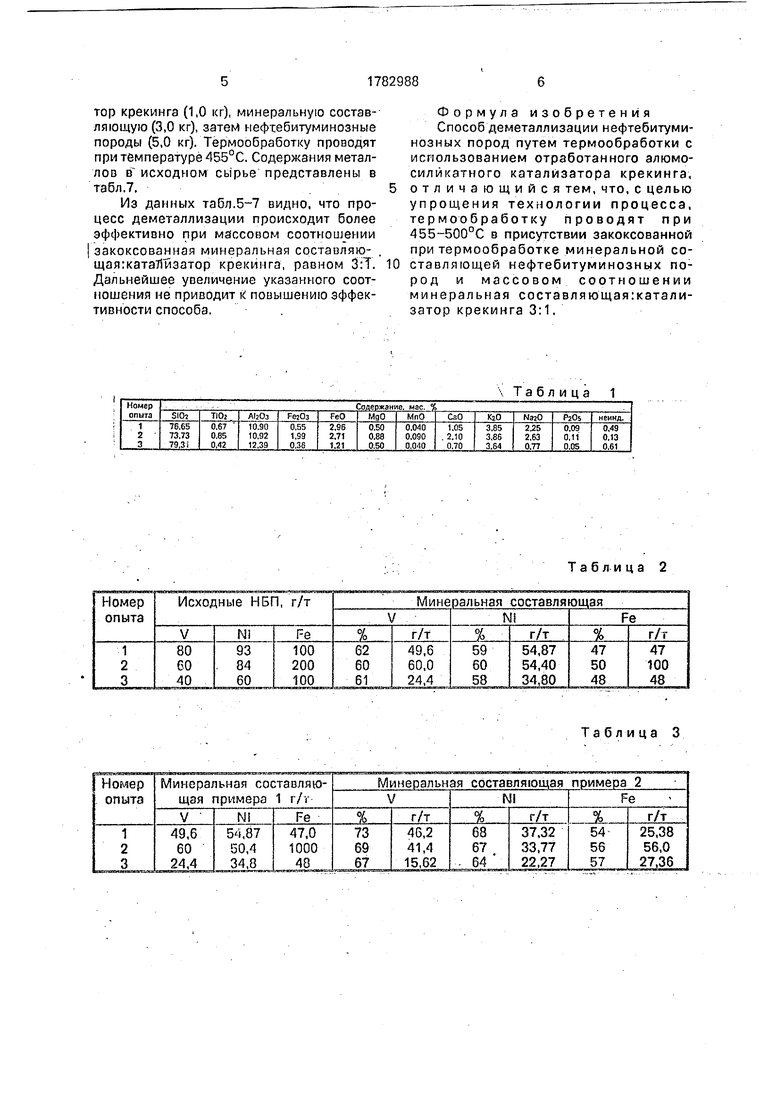

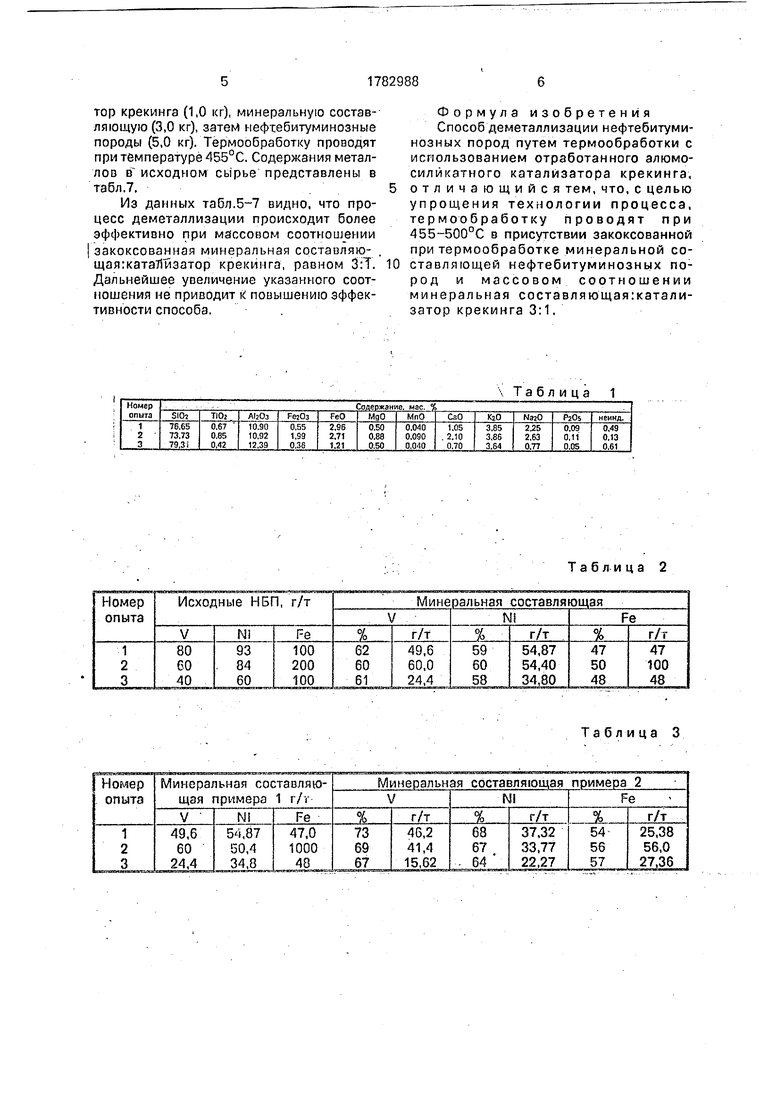

Состав катализатора крекинга, мас.%: - 10,8, Ре20з - 0,45; СаО - 0,06; Na20-0,96; S 02 остальное. Состав закоксованной минеральной составляющей приведен в табл.1.

П р и м е р 1. Нефтебитуминозные породы (3,0 кг) загружают в реактор. Затем поднимают температуру (10°С в минуту) до 455°С. В процессе термокаталитического крекирования получают синтетическую

нефть, газообразные углеводороды и закок- сованную минеральную составляющую.

Содержание металлов в исходном сырье и в минеральной составляющей представлены в табл.2.

Пример 2. В реактор по условиям примера 1 загружают минеральную составляющую, полученную в примере 1 (1,0 кг), а потом нефтебитуминозные породы (3,0 кг).

0 Содержание металлов в исходном сырье и в полученной минеральной составляющей представлены в табл.3. v Пример 3. В реактор загружают минеральную составляющую примера 3 (1,0

5 кг) и затем загружают свежую порцию нефтебитуминозных пород. Термообработку проводят при температурах 455°С, 400°С и 500°С. Результаты представлены в табл.4.

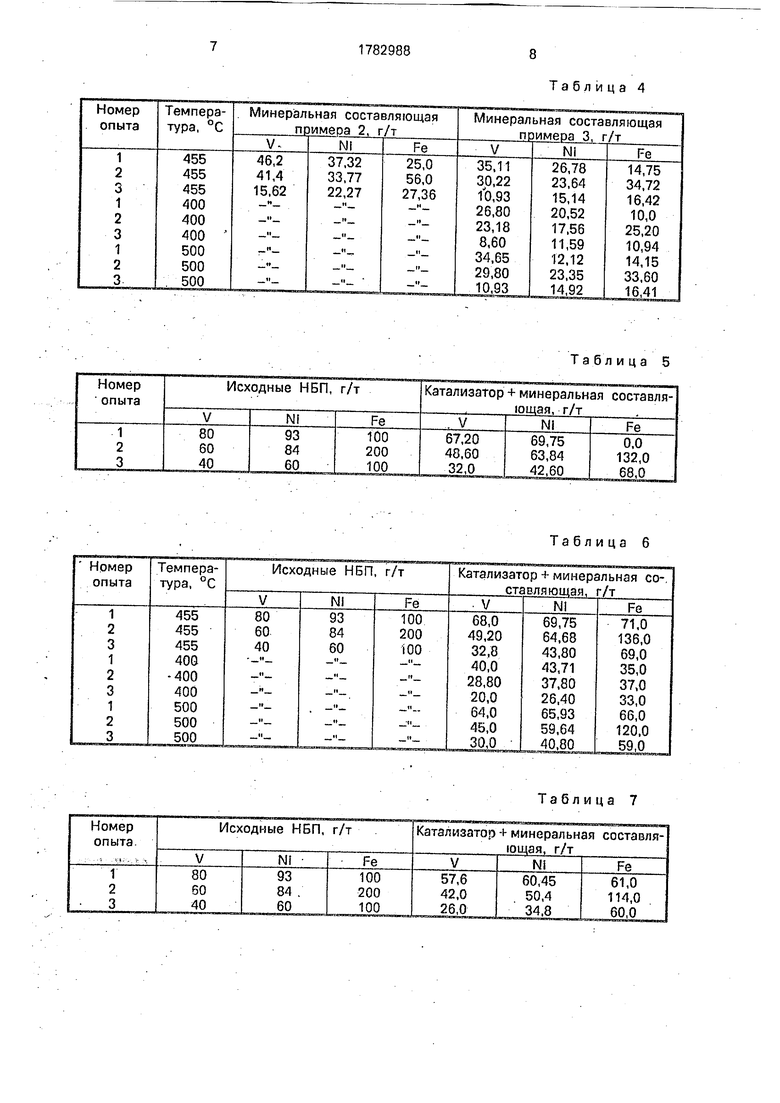

0 После трехкратной термообработки с использованием минеральной составляющей происходит частичное коксование органической части, что приводит к ухудшению состава и свойств получаемых углеводоро5 дов. Из данных табл.4 видно, что при 400°С и третичном использовании минеральной составляющей накопление металлов не увеличивается, т.е. эффективность процесса снижается. Дальнейшее увеличение темпе0 ратуры выше 500°С при вышеуказанных соотношениях не оказывает существенного влияния на деметаллизацию, а выход газообразных углеводородов увеличивается. П р и м е р 4. Процесс проводят следую5 щим образом: сначала в реактор загружают отработанный алюмосиликатный катализатор крекинга (0,5 кг), закоксованную минеральную составляющую (1,5 кг), затем нефтебитуминозные породы (2 кг), темпера0 туру поднимают постепенно (10°С в минуту) до 455°С. На поверхности отработанного катализатора и минеральной части концентрируются металлы. Содержание металлов в исходном сырье и на катализаторе и мине5 ральной составляющей приведены в табл.5. Пример 5. В реактор загружают отработанный алюмосиликатный катализатор крекинга (1,0 кг), минеральную составляющую (3,0 кг), затем нефтебитуминозную

0 породу (3,0 кг). Термообработку проводят при температуре 455°С, 400°С, 500°С. Содержание металлов в исходном сырье и на катализаторе и минеральной составляющей приведены в табл.6.

5 Из данных табл.6 следует, что проведение процесса нижа 455°С не приводит к большему эффекту. Температура выше 500°С приводит к высокой закоксованности. П р и м е р 6. В реактор загружают отработанный алюмосиликатный катализатор крекинга (1,0 кг), минеральную составляющую (3,0 кг), затем нефтебитуминозные породы (5,0 кг). Термообработку проводят при температуре 455°С. Содержания металлов в исходном сырье представлены в табл.7.

Из данных табл.5-7 видно, что процесс деметаллизации происходит более эффективно при массовом соотношении |закоксованная минеральная состапляю- . щая:катат1изатор крекинга, равном 3:Т. Дальнейшее увеличение указанного соотношения не приводит к: повышению эффективности способа.

0

Формула изобретения Способ деметаллизации нефтебитуми- нозных пород путем термообработки с использованием отработанного алюмо- силйкатного катализатора крекинга, отличающийся тем, что, с целью упрощения технологии процесса, термообработку проводят при 455-500°С в присутствии закоксованной при термообработке минеральной составляющей нефтебитуминозных пород и массовом соотношении минеральная составляющая:катали- затор крекинга 3:1.

Таблица 1

Таблица 2

Таблица 3

Таблица 4

Таблица 5

Таблица б

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Патент США М 4427539, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1992-12-23—Публикация

1989-09-05—Подача