Изобретение относится к производству строительных материалов и может быть использовано при изготовлении керамзита из глинистого сырья.

Цель изобретения - снижение стоимости при сохранении свойств.

Для изготовления смеси используют глинистые, имеющие следующий химический состав, мас.%: SI02 57,1; 17,6; СаО 1,8; РеаОз 6,9; FeO 0,35; NaaO 2,1; feO 1,7; MgO 2,35; TiOa 0,2; ЗОз 0,2; п.п.п. 9,6; гумус 0,1 и отходы переработки нефтебиту- минозных пород (полукокса).

При получении синтетической нефти из НБП с содержанием органической части 8- 25 мас.% методом каталитического крекинга в качестве конечных продуктов образуются синтетическая нефть, крекинг- газ и минеральная часть, покрытая полукоксом (закоксованный песок). Выход синтетической нефти от исходной массы органической части составляет 70-85 мас.%, газа 5-10 мас.% полукокса 2-8 мас.%. Химический состав минеральной части НБП следующий, мас.%: SiOa 83,99; 6,97;

Na200,6; MgO 0,72; P20s0,02; TiOa 0,29; СаО 0,78; K20 2,59; MnO 0,04; Ре20з 0,82; FeO 0,28.

Смесь получают следующим образом.

Глину высушивали при 100 ±5°С, затем измельчали в шаровой мельнице до полного прохождения через сито 1 мм. Одновременно в мельницу вводили полукокс и перемешивали до получения однородной массы, из которой готовили окатыши 8-10 мм. Гранулы окатышей высушивали при 105 ± 5°С до постоянной массы.

Обжиг проводили в трубчатой печи по режиму: термоподготовка при 350-400°С в течение 20 мин, затем обжиг при 1140°С в течение 5 мин и охлаждение при комнатной температуре.

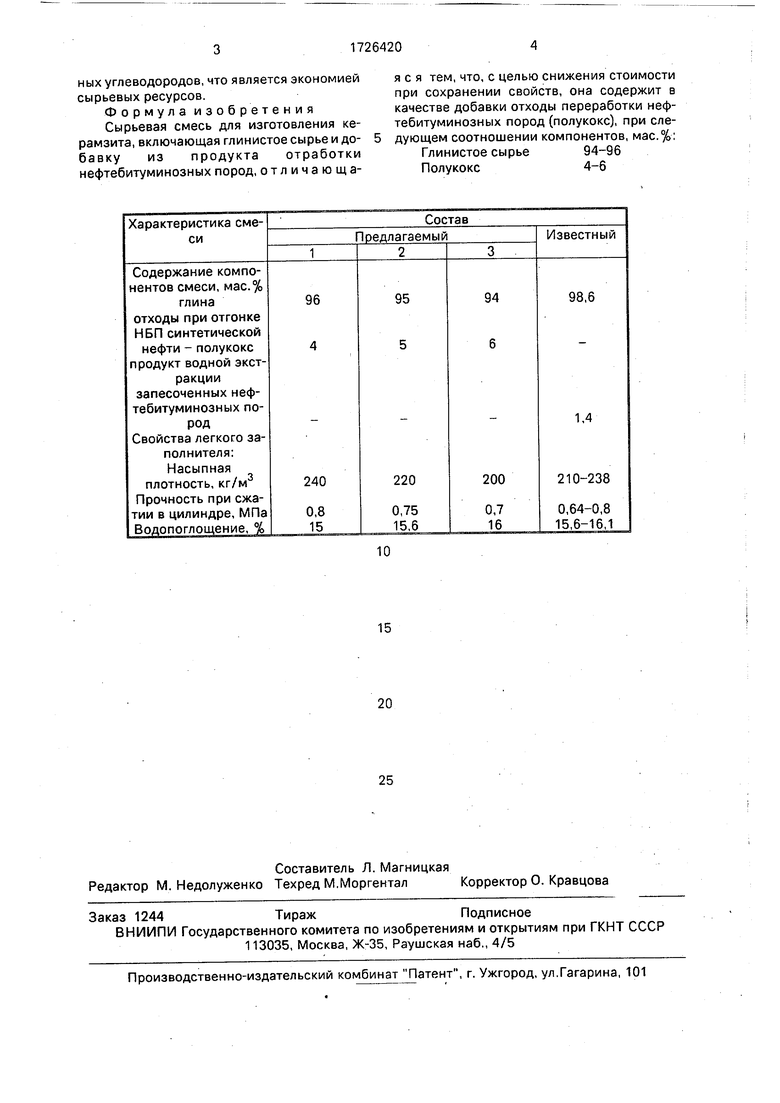

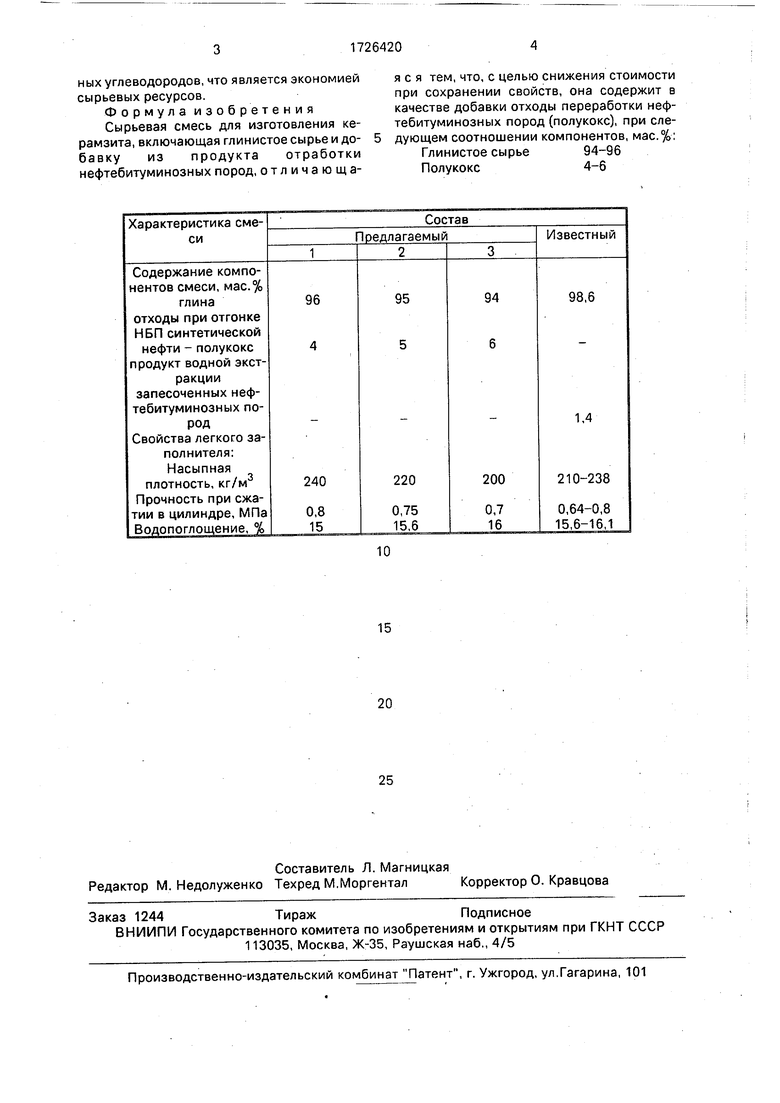

Составы сырьевых смесей и свойства керамзита приведены в таблице.

В предлагаемой сырьевой смеси для изготовления керамзита используют отходы переработки нефтебитуминозных пород термокаталитического процесса после извлечения синтетической нефти и газообразЁ

VI

ю о

4 N) О

ных углеводородов, что является экономией сырьевых ресурсов.

Формула изобретения Сырьевая смесь для изготовления керамзита, включающая глинистое сырье и до- бавку из продукта отработки нефтебитуминозных пород, отличающаяся тем, что, с целью снижения стоимости при сохранении свойств, она содержит в качестве добавки отходы переработки нефтебитуминозных пород (полукокс), при следующем соотношении компонентов, мас.%:

Глинистое сырье94-96

Полукокс4-6

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления керамзита | 1985 |

|

SU1316989A1 |

| Сырьевая смесь для изготовления аглопорита | 1990 |

|

SU1819870A1 |

| Способ получения асфальтовой смеси | 1990 |

|

SU1778139A1 |

| Способ деметаллизации нефтебитуминозных пород | 1989 |

|

SU1782988A1 |

| Сырьевая смесь для изготовления керамзита | 1988 |

|

SU1606486A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ - КЕРАМЗИТА | 1999 |

|

RU2158242C1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1988 |

|

SU1588722A1 |

| Глушеное стекло | 1990 |

|

SU1749192A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2005 |

|

RU2287499C1 |

| Сырьевая смесь для изготовления керамзита | 1988 |

|

SU1578099A1 |

Изобретение относится к производству строительных материалов и может быть использовано при изготовлении керамзита из глинистого сырья. С целью снижения стоимости при сохранении свойств сырьевая смесь для изготовления керамзита содержит, мас.%: глинистое сырье 94-96; полукокс 4-6. Керамзит имеет насыпную плотность 200-240 кг/м3, прочность при сжатии в цилиндре 0,7-0,8 МПа, водопоглощение 15-16%. 1 табл.

| Сырьевая смесь для изготовления керамзита | 1985 |

|

SU1316989A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для получения керамзита | 1985 |

|

SU1375607A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-15—Публикация

1990-02-14—Подача