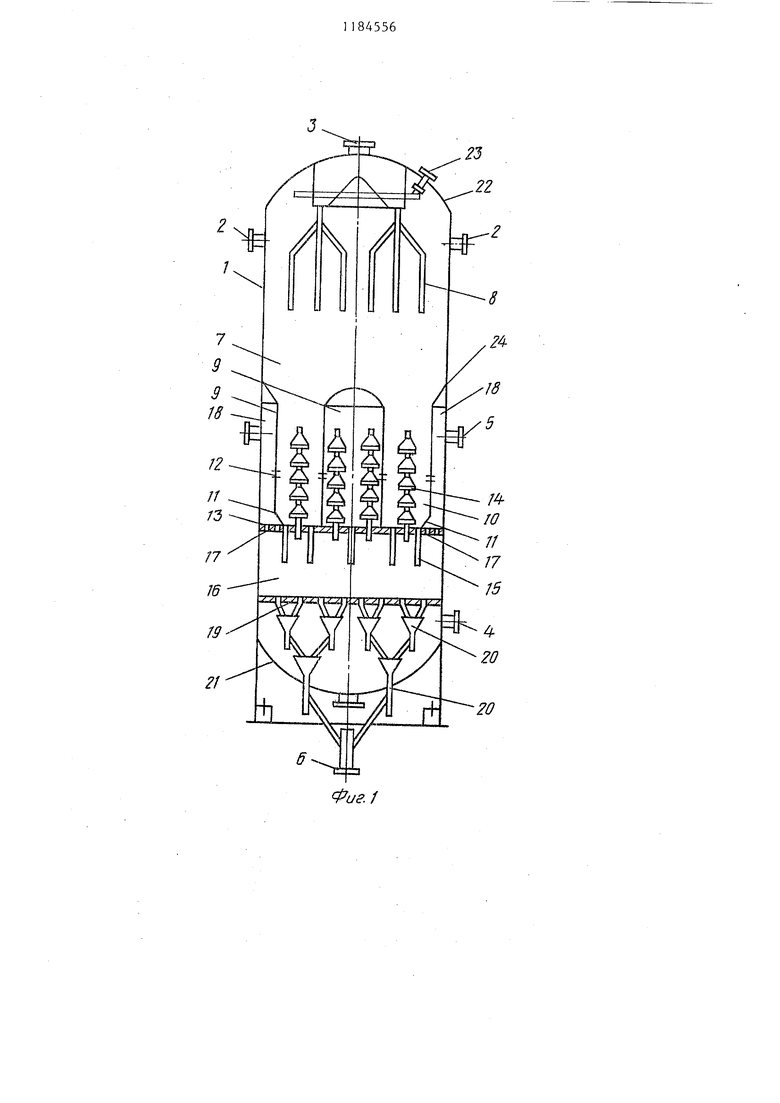

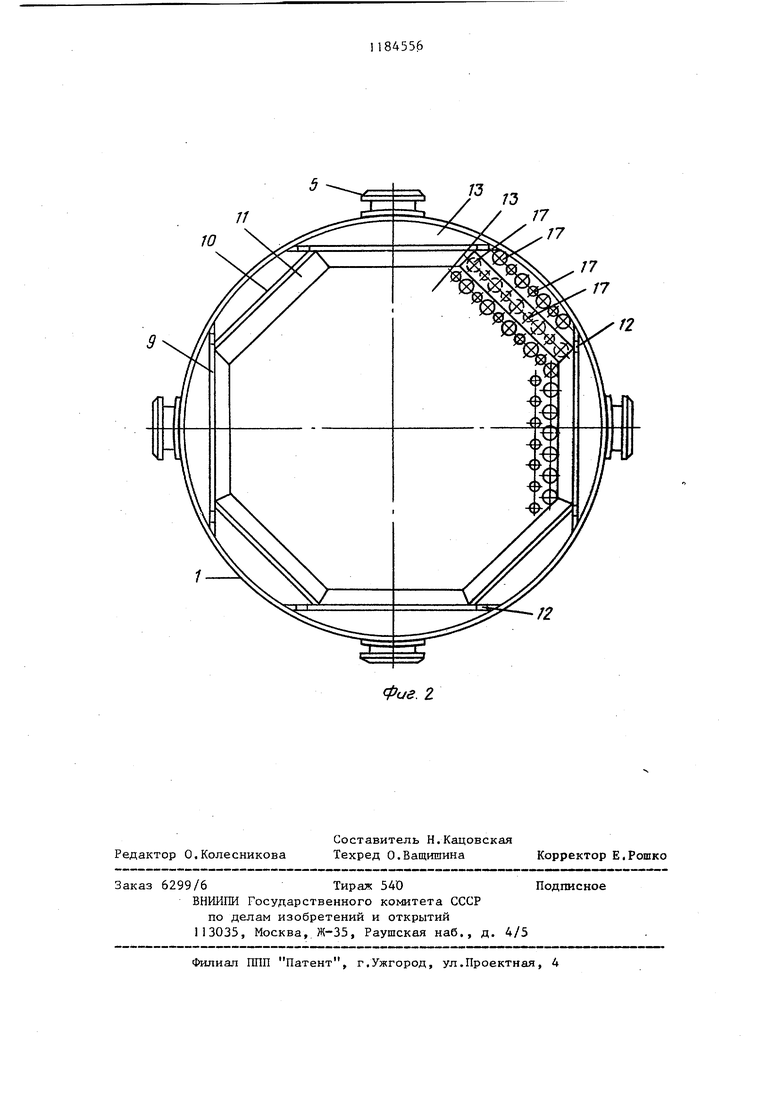

1 Изобретение относится к конструкции реактора для. процессов каталитического крекинга дистиллятно- го нефтяного сырья и каталитическог облагораживания ниэкооктановых и химических нестабильных бензинов в движущемся слое гранулированного катализатора и может быть применено на заводах нефтеперерабатывающей и нефтехимической промышленности. , Цель изобретения - увеличение производительности реактора, уменьшение выноса катализаторной крошки н иьши из реактора, улучшение отпар ки катализатора и предотвращение коксоотложения на внутренних стенка реактора. На фиг,1 представлен аппарат, пр дольный разрез; на фиг.2 - то же, поперечный разрез. Реактор содержит корпус 1 со шту церами для ввода свежего сырья 2, регенерированного катализатора 3, водяного пара 4 и штуцеры для вьшод продуктов реакции с водяным паром 5 и закоксованного катализатора 6, секцию крекинга сьфья 7 с распределительным устройством 8 для ввода в нее регенерированного катализатора, основные 9 и дополнительные 10 вертикгшьиые направляющие перегородки с наклонными пластинами 11 и перето ными окнами 12. Внизу секции крекин га 7 размещена распределительная ре шатка 13 с равномерно расположенными на ней вертикальными газосборными трубами с колпачками 14 для вывода продуктов реакции из слоя катализатора и переточными трубами 15 для спуска закоксованного катали затора из зоны крекинга в отпарную секцию 16. В распределительной решетке 13 имеются отверстия 17 для прохода паров продуктов реакции и водяного пара в кольцевую отстой- .но-сепарационную секцию 18, Внизу о парной секции 16 располагается гори зонтальная сборная- решетка 19, в которую вмонтировано сборное устрой ство 20 для подачи катализатора из отпарной зоны к штуцеру 6, закрепленное в днище 21 для вывода закок- сованного катализатора из реактора. В крышке 22 реактора вмонтирован штуцер 23 с распределительным коллектором для подачи водяного пара. 6 Вновь созданная кольцевая отстойнс-сепарационная секция 18 образуется за счет приварки к кор- пусу 1 реактора и к распределитель-ной решетке 13 восьми вертикальных перегородок 9 и 10 и восьми наклон ных пластин 11, отсекающих на распределительной решетке 13(в плане) восемь сегментов. В верхней части вертикальные перегородки герметично соединены с корпусом I реактора наклонными сегментами 24. Вверху этой кольцевой зоны в корпус реактора монтируют четыре штуцера 5 на высоте 1,8-2,1 м от решетки 13 для вывода паров из реактора в колонну. В нижней части вертикальных перегородок 9 прорезают восемь окон 12 - по два с каждой стороны перегородки. Этим создается кольцевая (сплошная у корпуса реактора) камера для вывода паров из аппарата. С целью создания необходимой площади сечения отверстий для прохода паров из-под решеточного пространства в кольцевую отстойносепарационную зону в распределитель™ ной решетке 13 прорезают два ряда отверстий I7 равномерно по двум окружностям. Наклонные пластины 11 предохраняют зти отверстия от попадания катализатора из зоны крекинга сырья 7. Отпарная секция увеличенного объема создана между распределительной 13 и сборной 19 решетками . Реактор работает следуюулим образом. Свежее сырье подают в корпус 1 реактора через штуцер 2, а катализатор - через штуцер 3 и распределительное устройство 8 в секцию крекинга 7. Продукты реакции из секции крекинга через колпачки 14 гирлянд выводят под распределительную решетку 13. Закоксованный катализатор из секции крекинга по переточным трубам 13 направляют в отпарную секцию 16, а из нее при помош;и сборного устройства 20 выводят через штуцер 6 на регенерацию. Для удаления с катализатора адсорбированных тяжелых углеводородов в отпарную секцию 16 подают водяной пар через штуцер 4, находяЕ(Ийся под сборной решеткой 19. Пары продуктов реакции и водяной пар из-под решетки 13 через отверстия 17 вводят в кольцевую отстойно-сепарационную секцию 18, где производят отделение катализатор- ной крошки и пыли от паров. Очищенные пары через выводные штуцеры 5 направляют по трем гшемовым трубопроводам в ректификационную колонну. В верхнее днище реактора по штуцеру 23 вводят водяной пар. Пример 1. В реакторе установки 43-102 каталитическому крекин гу подвергают сернистый вакуумный дистиллят, имеющий плотность 0,895 г/см , содержание фракций, вы кипающих до 350 С, 11 мае.%,.конец кипения 520 С и содержание серы 1,79 мас.%. В качестве катализатора используют цеолитсодержа11№5й шариковый с редкоземельными элементами катализа тор Цеокар-2 плотностью 0,745 г/см содержащий рабочую фракцию в количе не 92,6 мас.% и имеющий каталитичес кую активность по выходу бензина 48,5 мас.%. В реактор 1 через штуце ры 2 подают сырье 52 т/ч (или 1248т/су с температурой 465°С. Катализатор (75 т/ч) вводят в реактор с темпера -турой 550 С по штуцеру 3, затем через распределительное устройство 8 в секцию крекинга сырья 7. Переработ в реакторе осуществляют при ку сырья 460С, в середине секции крекинга объемной скорости подачи сырья 2 ч и кратности циркуляции катализатора 1,44 т/т сырья (табл.) . Давление в верху реактора поддерживают 0,53 ат за счет организации кольцевого вывода паров из реакционной зоны в отличие от максимально допустимого значения 0,7 ати для данного аппарата и 0,67 ати - по прототипу (см. табл.1. Перепад давления в секции крекинга сырья сохраняют на прежнем уровне (о,07 атм) , хотя производител ность установки увеличена с 49,2 до 52,0 т/ч (см. табл.2). Закоксованный катализатор из зоны крекинга по переточным трубам 15 направляют в отпарную секцию 16, где при помощи водяного пара, подаваемого с температурой 470С по штуцеру 4 под сборную решетку 19, проис ходит отпарка тяжелых адсорбированны углеводородов с катализатора. Время пребывания катализатора в отпарной секции реактора поддержипают 7 мин з .счет увеличения высоты слоя катализатора с 0,69 до 0,99 м (а соответственно и объема катализатора в « этой зоне) вместо 4,9 мин по прототипу. После отпарки катализатор по сборному устройству 20 через шту- цер 6 с температурой 445 С выводят из реактора на регенерацию. Пары продуктов реакции из зоны крекинга сырья 7 и водяной пар из отпарной секции 16 через отверстия 17 в распределительной решетке 13 подают в кольцевую отстойно-сепарационную секцию 18 шириной 250 мм и высотой 1,9 м (от распределительной решетки до штуцеров 5 вывода паров или 2,8 м от уровня катализатора в отпарной секции до штуцеров 5j , В секции 18 происходит отделение паров от катализаторной крошки и пыли. Из отстойно-сепарационной секции пары по штуцерам 5 выводят из реактора в ректификационную колонну тремя потоками по трем шлемовым трубопроводам. Выход автобензина 27,3 мас.% от сырья и суммы светлых 54,2%, тогда как по прототипу светлых продуктов 53,8 мас.% табл.3 . Пример 2. В новом реакторе каталитическому крекингу подвергают сернистый вакуумный дистиллят на цеолитсодержащем катгшизаторе Цео- кар-2, качество которого приведено в примере 1. Производительность реактора по сырью увеличивают с 52 до 54,2 т/ч /до 1300 т/сут вместо 1180 т/сут по известному способу). Сырье с температурой 468с вводят в корпус 1 реактора через штуцеры 2. Катализатор в количестве 75 т/ ч с температурой 555 С вводят в реактор по штуцеру 3 и через распределительное устройство 8 распределяют равномерно по сечению реактора. Переработку сырья в реакторе осуществляют при 460 С (в середине секции крекинга), объемной скорости подачи сырья 2,1 и кратности циркуляции катализатора 1, сырья (см. табл.|). Давление реактора поддерживают 0,56 ати против 0,67 ати по прототипу (табл. 1, 2). Перепад давления в секции крекинга (верх-низ) составил 0,08 атм,т.е. такую же величиу,что ив прототипе (см, табл.2 .хотя увеличена производительность реактора по сырью. Это стало возможым за счет создания кольцевой (по периферии площади сечения реакто-

pa отстойно-сепарационной секции 18 для вывода паров из зоны крекинга 7, Закоксованный катализатор Из зоны крекинга 7 по ператочным тру бам 15-направляют в отпарную секцию 16, в которой производят отпарку адсорбированных углеводородов водяным паром, подаваемым с температурой 470°С по штуцеру 4. Время пребывания катализатора с отпарной секции реактора поддерживают равным 7,8 мин за счет увеличения высоты слоя катализатора в ней до 1,1 м. Затем катализатор после отпарки с температурой 443°С выводят со .сборной решетки 19 по трубам сборного устройства 20 через штуцер 6 из реактора на регенерацию. Несмотря на увеличеие производительности реактора по сырью глубина превращения вакуумного дистиллята (сырья крекинга) не

только не снизилась, а даже несколько возросла с 71,3 до 71,8 мае.7,. Выход бензина 27,3 и суммы светлых 54,2 мас.% от сырья. .Селективность процесса сохранилась на прежнем

уровне в сравнении с прототипом.

Качество полученных продуктов каталитического крекинга - газа, бензина, легкого и тяжелого каталитических газойлей - осталось практически неизменным в сравнении с прототипом, кроме содержания мехпри- месей в тяжелом газойле, количество которых снижено в 8-10 раз,

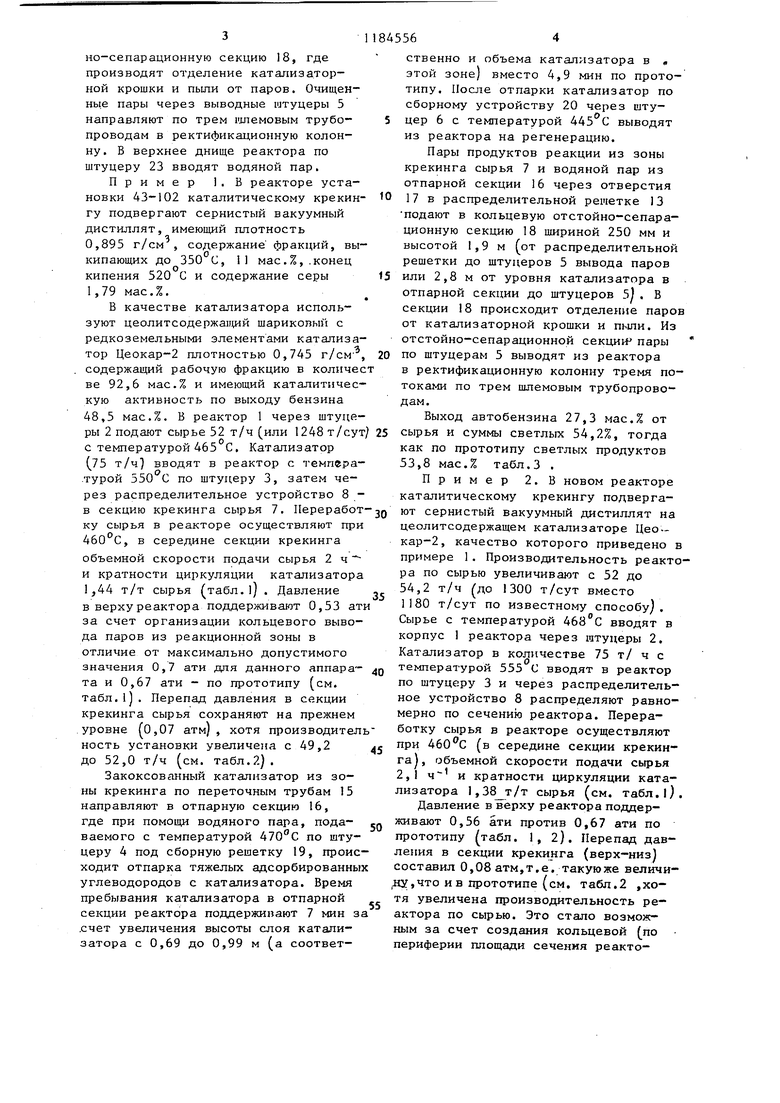

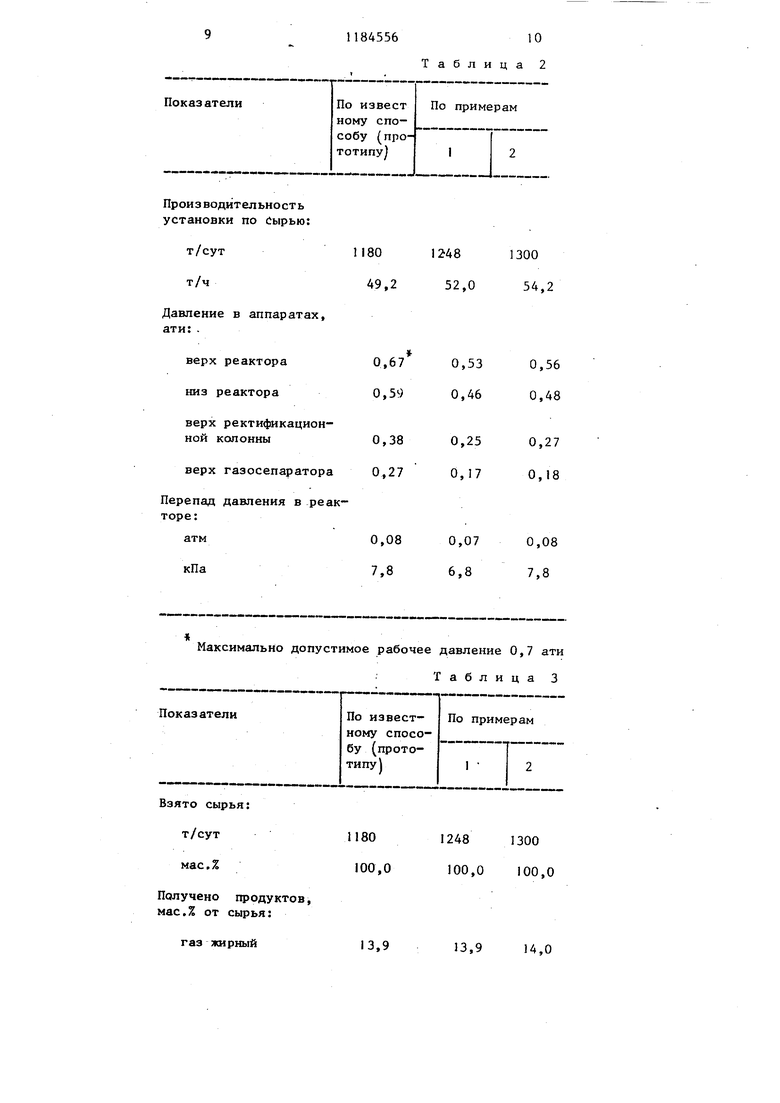

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки нефтяного сырья | 1978 |

|

SU777050A1 |

| СПОСОБ ДЕСТРУКТИВНО-АДСОРБЦИОННОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2280674C2 |

| Реактор каталитического крекинга | 1970 |

|

SU353467A1 |

| Способ разделения продуктов каталитического крекинга нефтяных фракций | 1981 |

|

SU960228A1 |

| Способ разделения широкой фракции катализата каталитического крекинга | 1981 |

|

SU968054A1 |

| Способ переработки тяжелого нефтяного сырья | 1979 |

|

SU973593A1 |

| Способ ректификации нефтяного сырья | 1980 |

|

SU950748A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1989 |

|

SU1674556A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2004 |

|

RU2262527C1 |

| Способ переработки продуктов термическойдЕСТРуКции НЕфТяНОгО СыРья | 1978 |

|

SU827530A1 |

1. РЕАКТОР КРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ, содержащий корпус, внутри которого по высоте размещены секция крекинга с размещенной в ней распределительной решеткой с газосборными и переточными трубами и вертикально установленными направляющими перегородками с наклонными сегментами в верхней части, закрепленными на корпусе, и отпарная секция с расположенной внутри нее решеткой с переточными трубами и сборными устройствами, со штуцерами ввода регенерированного катализатора и водяного пара, днище со штуцером отвода закоксованного катализатора и штуцеры вывода продуктов реакции с водяным паром, о тличающийся тем, что, с целью увеличения производительности уменьшения выноса катализатора, повьш1ения качества продукта и пред- - отвращения коксообразования, он снабжен размещенными между направлякг1ДИМИ перегородками ниже уровня верхнего торца дополнительными перегородками с наклонными сегментами, об разующими совместно с корпусом от(Л стойно-сепарационную камеру, в верхней части которой размещены штуцеры для вывода продуктов реакции с водяным паром, в направляющих перегородках выполнены переточные отверстия. 2. Реактор по п. 1,отличаю щ и и с я тем, что направляющие перегородки снабжены закрепленными на нижнем торце пластинами.

Производительность по сырью:

т/сут

т/ч

м/ч

Температура в середине зоны крекинга сырья,с

Объем катализатора в реакторе, м

Объемная скорость подачи сырья, ,5

Количество циркулирут ющего катализатора, т/ч

Объем циркулирующего катализатора, м /ч

Кратность циркуляции катализатора, т/т

СЬФЬЯ

12481300 52,0 54,2 58,0 60,5

460460

29

29

2,0 2,1

75

75

101101

1,53

1,44 1,38

Показатели

к66

0,67

, 1350

- Отсутствует550 150

2050

470 465

550 446 0,048

1184556 ,8

Продолжение табл.1

По примерам

52 55 0,53 0,56

10001000

150100

300300

150150

16001550

11,7 13,1

8,2 7,0 7,8

4,9

470470

465468

550555

445443 0,006 0,005

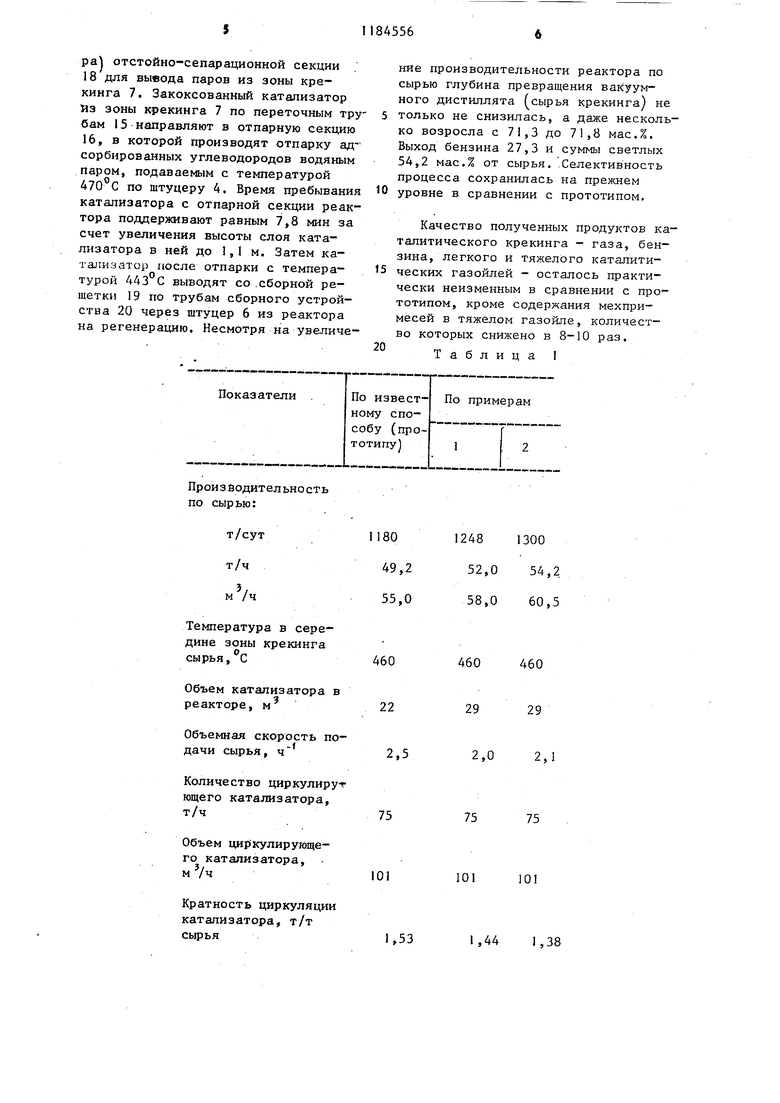

118012481300

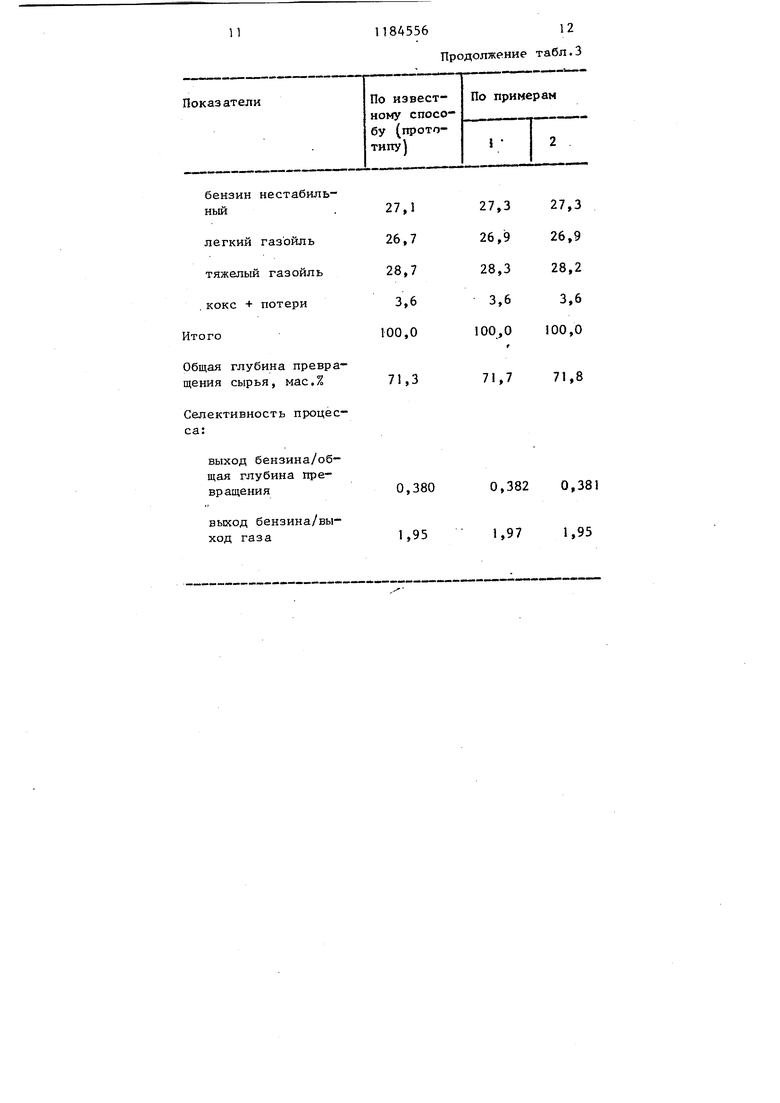

49,252,054,2 0,670,530,56

0,590,460,48 0,380,250,27

0,270,170,18

0,080,070,08

7,86,87,8

Максимально допустимое рабочее давление 0,7 ати

Показатели

Взято сырья: т/сут мас.%

Получено продуктов, мас.% от сырья:

газ жирный

118455610

Таблица 2

Т а б л и ц а 3

По примерам

1180

1248 1300 100,0 100,0 100,0

13,9

13,9 14,0

n

Показатели

ныи

легкий газойль тяжелый газойль .кокс + потери Итого

Общая глубина превращения сырья, мас.%

Селективность процесса:

выход бензина/общая глубина Превращения

выход бензина/выход газа

118455612

Продолжение табл.3

,8

0,382 0,38

0,380

1,97

1,95

1,95

Фие.1

20

фиг. Z

| Патент США № 3883312, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Скобло А.И | |||

| и др | |||

| Процессы и аппараты нефтеперерабатывающей и нефтехимической промышленности | |||

| М., Химия, 1982, с | |||

| Кронциркуль | 1923 |

|

SU555A1 |

Авторы

Даты

1985-10-15—Публикация

1984-09-18—Подача