Изобретение относится к пиролизу углеводородного сырья, в частности к трубчатым печам пиролиза, и может быть использовано в химической и нефтехимической промышленностями для получения 1- олефинов и н-парафинов.

Известна пиролизная печь для разложения углеводородного сырья, склонного к коксообразовачию, включающая соединенные последовательно конвективный змеевик, сепаратор и радиантный змеевик. Печь снабжена установленной между конвективным змеевиком и сепаратором дополни- тельной трубой, конец которой расположен снаружи трубы конвективного змеевика и снабжен патрубком для подачи защитного агента.

Недостатком известной печи является длительность времени пребывания высокомолекулярного сырья в змеевике для предварительного нагрева, его низкая текучесть в нем, сопровождающаяся пониженной теплопередачей на сырье, что в итоге приводит к снижению производительности печи.

Наиболее близким техническим решением к заявленному является пиролиэная печь, включающая радиантную камеру с горелками на боковых стенах и реакционными трубами (РТ), размещенными по оси камеры и объединенными раздающим и собирающим коллекторами. Установленный параллельно раздающему коллектору дополнительный коллектор предназначен для подачи пара в РТ и снабжен трубами с коническими соплами, каждая из которых установлена соосно внутри входного участка РТ, выполненной в виде усеченного конуса с большим основанием в месте присоедине- 1 ния РТ к раздающему коллектору.

Недостаток известной печи для пиролиза парогазовых смесей заключается в том, что она не обеспечивает высокую эффективность процесса и достаточную длительность рабочего пробега печи. Это объясняется тем, что сама сущность процессе, несмотря на его прохождение при довольно высокой температуре, обеспечивающей большее совершенство деструкции углеводородов, создает предпосылки для возникновения

и

w

Ј

VI VI

00

Ј ел

реакций коксообразования. Общеизвестная плохая теплопередача на вещества в газофазном состоянии послужит причиной медленного и неравномерного нагревания потока парогазовой смеси в РТ, а также возможного перегрева близких к стенкам РТ слоев потока, причиняющего в них кок- сообразование,

Конструктивное исполнение узла подвода пара, выполняющего по существу функции парового инжектора, обеспечивает лишь равномерное распределение образовавшихся коксовых отложений по всем РТ, не изменяя условий коксообразования в действительности, В итоге длительность рабочего пробега печи увеличивается лишь незначительно, оставаясь по-прежнему низким.

Нельзя упустить, что наслоившийся на стенках РТ кокс резко снижает теплопередачу, и для обеспечения необходимого ее количества придется повысить температуру РТ, означающее возможность их прогорания вместо закоксовывания.

Цель изобретения - повышение эффективности пиролиза и увеличение длительности рабочего пробега печи путем пиролиза сырья в восходящей пленке.

Поставленная цель достигается тем, что в пиролизной печи, включающей обогреваемую камеру, установленные по ее оси РТ, объединенные раздающим и собирающим коллекторами, и средство подачи газообразного агента в РТ, выполненное в виде объединенных коллектором и проходящих через стенку раздающего коллектора патрубков, каждый из которых установлен соосно РТ, согласно изобретению, соотношение внутренних диаметров патрубков и РТ, входные концы которых заглублены в раздающий коллектор, составляет 0,6-0,8, а расстояние между концами патрубков и РТ - 9-11 мм.

Проходящий через патрубки средства подачи газа в РТ поток газа с высокой скоростью, не менее 15 м/с втекает в РТ и, всасывая жидкое сырье, транспортирует его через РТ, в которых образуется стабильный восходящий двухфазный поток. В РТ происходит интенсивная теплопередача от горячих стенок труб к быстродвижущейся тонкой пленке сырья, Скорость нагрева пленки от 150°С до 500-550°С очень велика, причем масса сырья нагревается равномерно, т.к. происходит ее нагрев потоком газа и с внутренней стороны. В РТ начинает происходить интенсивная деструкция высших углеводородов, а выделяемые пары продуктов низших углеводородов (продуктов разложения) потоком газа выносятся из зоны

реакции. Большая интенсивность разложения сырья и мгновенный вывод продуктов пиролиза из зоны реакции предотвращает коксообразование в РТ и гарантируют стабильность фракционного состава продуктов пиролиза.

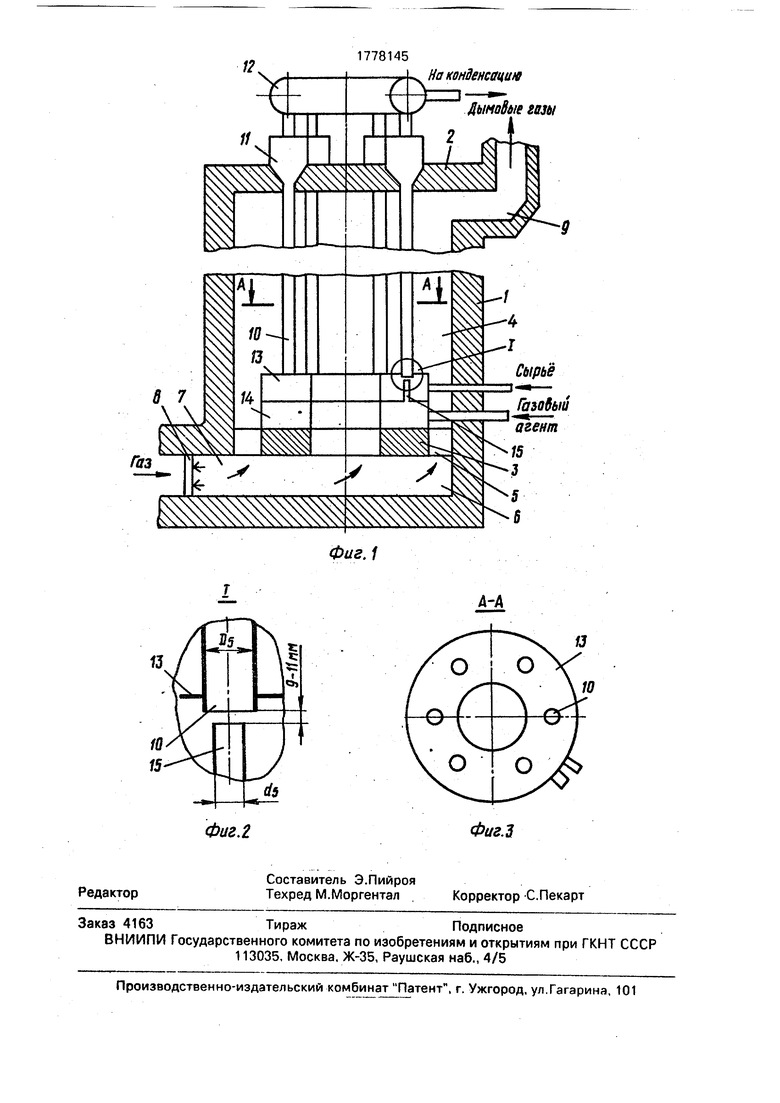

На фиг.1 представлен общий вид печи, вертикальный разрез; на фиг.2 - узел I на фиг.1; на фиг.З - разрез А-А на фиг.1.

0 Пиролизная печь содержит образованную боковой стенкой 1, потолочным 2 и подовым 3 перекрытиями обогреваемую камеру 4, соединенную через прорези 5 подового перекрытия с размещенной в нижней части

5 печи радиантной камерой 6, в газоходе 7 которого установлена горелка 8. Камера 4 соединена дымоходом 9 с размещенной в стороне от ее верхней части камерой с конвективной секцией (не показаны) нагрева

0 сырья. По оси камеры 4 круглообразно, в один ряд, вертикально и параллельно друг к другу размещены РТ 10, объединенные через размещенные плотно и без зазора в потолочном перекрытии 2 каплеотбойники

511с собирающим коллектором 12, размещенным вне камеры 4 над потолочным перекрытием. Нижние, входные концы РТ заглублены в полость объединенного их раздающего коллектора 13, который соединен

0 с секцией нагрева сырья. Параллельно коллектору 13 размещено средство подачи газообразного агента в РТ, выполненное в виде объединенных коллектором 14 и проходящих герметично через стенку коллекто5 ра 13 патрубков 15, диаметр которых меньше диаметра РТ. Соотношение внутренних диаметров патрубков 15(ds)n PT(DS) выбирается составляющим 0,6-0,8. В коллекторе 13 патрубки 15 размещены с зазо0 ром, предпочтительно.9-11 мм, от входных концов РТ, с образованием всасывающих узлов. Коллекторы 13 и 14 размещены по оси камеры 4 на подовом перекрытии 3.

Пиролизная трубчатая печь работает

5 следующим образом.

Сырье (жидкая масса твердого углеводородного сырья, расплавы полиэтилена или его отходов в парафине или высших фракций продуктов пиролиза) подают в кон0 вективную секцию (не показана) нагрева сырья, где за счет тепла отходящих дымовых газов массу сырья нагревают до 150°С, после чего ее направляют в раздающий коллектор 13, из которого она распределяется

5 по РТ 10. Поступающий из коллектора 14 циркулирующий инертный газ (углекислый газ, азот и т.п.) при 450-475°С проходит патрубки 15 и с высокой скоростью не менее 15 м/с втекает в РТ и, всасывая жидкое сырье, транспортирует его через РТ, в которых образуется стабильный восходящий двухфазный поток в виде тонкой пленки сырья на внутренних стенках РТ и потока газа.

В РТ тонкая, со средней толщиной 2-4 мм пленка сырья моментально нагревается до 500-550°С в результате чего происходит пиролиз сырья. Поступающий из РТ пирогаз после его разделения в капле-от- бойниках 11 от возможных капель жидкого . сырья направляют в коллектор 12, а из него в конденсационную систему для конденсации паров продуктов пиролиза.

Продукты сгорания топливного газа в горелке 8 - дымовые газы - отдают тепло реагирующей в РТ пленке и на предварительный нагрев жидкого сырья. Затем через дымовую трубу (не показана) их выбрасывают в атмосферу.

При испытаниях на опытной установке (печь предлагаемой конструкции с б РТ диаметром мм им высотой 3 м) был осуществлен пиролиз отходов полиэтилена и бензиновой фракции (пределы кипения 90- 145°С). В случае обоего сырья поддержива- лась температура пиролиза 525°С. В пределах заявленных численных данных конструкции печи достигнутая производительность составляла соответственно 25- 27 г/ч и 30 г/ч на см2 боковой поверхности РТ, а сумма получаемых низших олефинов - практически 100 мас.%. Просмотр печи после 300 и 500 часовой непрерывной работы соответственно подтвердил также практическое отсутствие в РТ коксовых отложений, максимальная толщина которых во всех трубах не превышала 0,2 мм.

Таким образом, выполнение РТ заглубленными входными концами в раздающий коллектор и выбор соотношения внутренних диаметров патрубков и РТ, а также расстояния между их концами соответствующими заявленным значениям приводит к созданию условий максимально эффективного проведению пиролиза, Отсутствие условий для прохождения реакции коксообразования, обеспечивающее снижение толщины коксовых отложений на внутренней поверхности РТ примерно в 10 раз приводит к значительному увеличению рабочего пробега печи.

Формула изобретения

Пиролизная печь, включающая обогреваемую камеру, установленные по ее оси реакционные трубы, соединенные раздающим и собирающим коллекторами, и средство подачи газообразного агента в реакционные трубы, выполненное в виде объединенных коллектором и проходящих через стенку раздающего коллектора патрубков, каждый из которых установлен со- осно с реакционными трубами, отличающаяся тем, что. с целью повышения эффективности пиролиза и увеличения длительности рабочего-пробега печи путем пиролиза сырья в восходящей пленке, соотношение внутренних диаметров и реакционных труб, входные концы которых заглублены в раздающий коллектор, составляет 0,6-0,8, а расстояние между концами патрубков и реакционных труб - 9-11 мм.

1778145

На конденсацию

т Дымойые газы

2

| название | год | авторы | номер документа |

|---|---|---|---|

| Пиролизная печь | 1985 |

|

SU1313864A1 |

| Пиролизная печь | 1988 |

|

SU1717618A1 |

| Пиролизная печь | 1985 |

|

SU1353801A1 |

| Пиролизная печь | 1985 |

|

SU1275526A1 |

| Пиролизная печь | 1986 |

|

SU1393841A1 |

| Устройство для пиролиза углеводородов | 1989 |

|

SU1778144A1 |

| ТРУБЧАТАЯ ПЕЧЬ БЕСПЛАМЕННОГО ГОРЕНИЯ | 2013 |

|

RU2538754C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2057784C1 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2816315C2 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2727803C1 |

Использование: пиролиз углеводородного сырья для получения 2-олефинов и н- парафинов. Сущность изобретения: печь включает обогреваемую камеру с работающими снизу вверх реакционными трубами (РТ), размещенными по оси камеры, и объемными раздающим и собирающим коллекторами (К). Дополнительный К установлен для подачи газа в РТ и снабжен патрубками (П). Входные концы РТ введены в К с зазором от П, равным 9-11 мм. Соотношение внутренних диаметров П и РТ составляет 0,6-0,8. 3 ил.

Фиг.1

| Патент Франции № 1586252, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Пиролизная печь | 1985 |

|

SU1313864A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-11-30—Публикация

1989-12-18—Подача