камер 5 и параллельно им установлены промежуточные верхнее сплошное перекрытие 12 и нижнее перекрытие 13 с переточными окнами 14 для дымовых газов. Вдоль боковых стенок 1

в центре камеры 5 в один ряд установлены реакционные змеевики 15. Соосно с последними с зазором герметично установлены трубы 16 меньшего диаметра и большей длины. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пиролизная печь | 1988 |

|

SU1717618A1 |

| Пиролизная печь | 1989 |

|

SU1778145A1 |

| Пиролизная печь | 1985 |

|

SU1353801A1 |

| Пиролизная печь | 1985 |

|

SU1313864A1 |

| Пиролизная печь | 1986 |

|

SU1393841A1 |

| Устройство для пиролиза углеводородов | 1989 |

|

SU1778144A1 |

| Трубчатая печь | 1981 |

|

SU981344A1 |

| Трубчатая печь для разложенияуглЕВОдОРОдНОгО СыРья | 1979 |

|

SU837980A1 |

| Трубчатая печь пиролиза углеводородов | 1985 |

|

SU1278356A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2057784C1 |

Изобретение относится к трубчатым печам пиролиза, может быть использовано в нефтехимической промышленности и позволяет увеличить выход целевых продуктов и снизить коксообразование. Пиролизная печь содержит две параллельные радиантные камеры 5, каждая из которых образована боковыми стенками 1 с установленными на них радиационными горелками 11, торцовыми стенками, потолочным 3 и подовым 4 перекрытиями. Над просветом между радиантными камерами 5 вдоль их продольной оси расположена конвективная камера 8, образованная боковыми стенками 6 и торцовыми стенками. В центре камеры 8 установлен подогревательный змеевик с 9, а над ней - дымовая труба 10. На некотором расстоянии потолочного 3 (Л и подового 4 перекрытий радиантных с

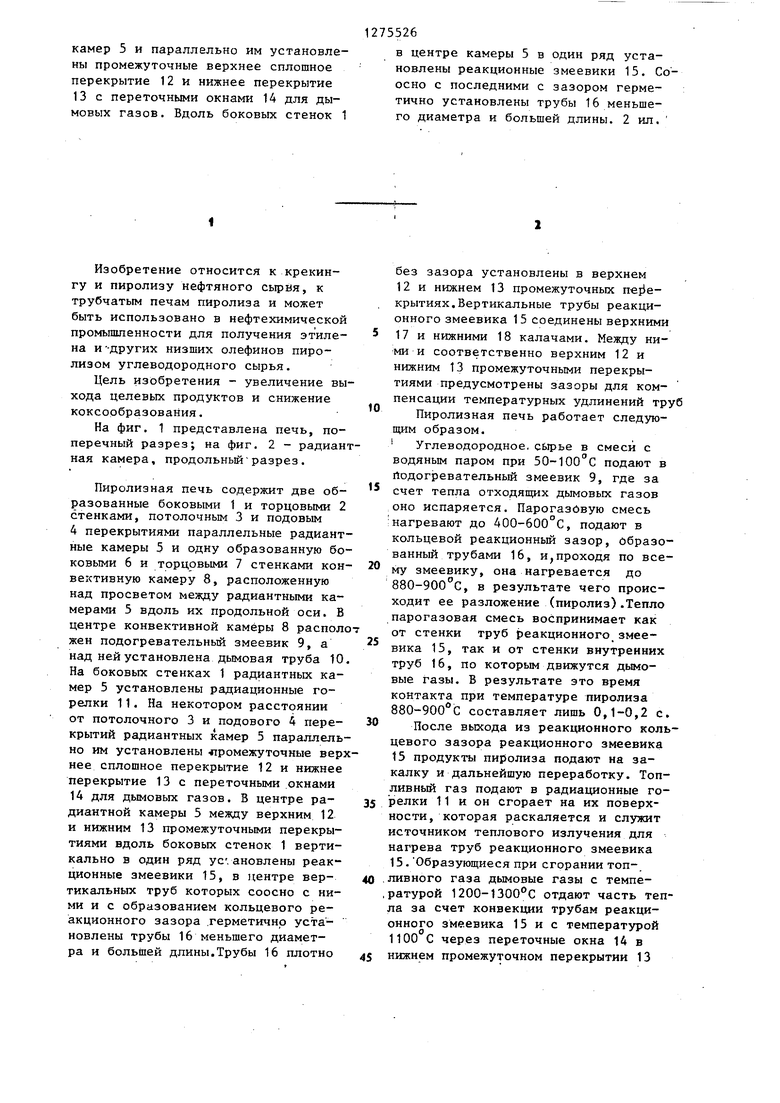

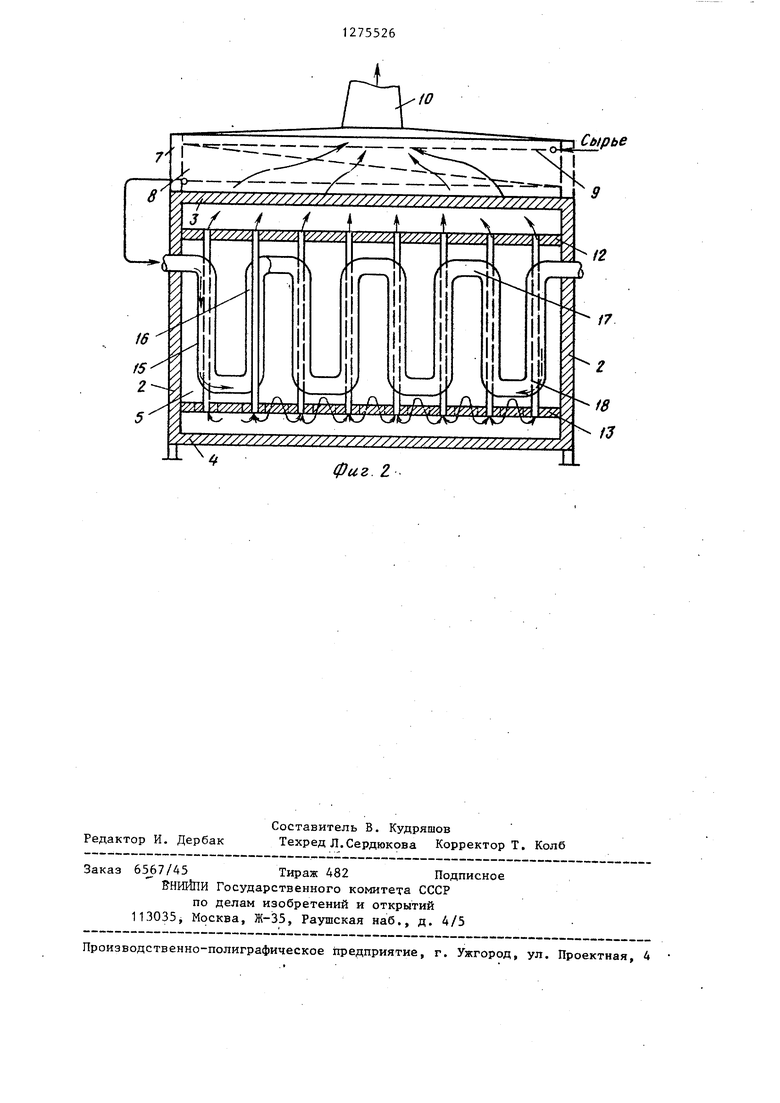

Изобретение относится к крекингу и пиролизу нефтяного сырйя, к трубчатым печам пиролиза и может быть использовано в нефтехимической промьппленности для получения этилена и --других низших олефинов пиролизом углеводородного сырья. Цель изобретения - увеличение вы хода целевых продуктов и снижение коксорбразования. На фиг. 1 представлена печь, поперечный разрез; на фиг. 2 - радиан ная камера, продольныйразрез. Пиролизная печь содержит две образованные боковыми 1 и торцовыми 2 стенками, потолочным 3 и подовым 4 перекрытиями параллельные радиант ные камеры 5 и одну образованную бо ковыми 6 и торцовыми 7 стенками кон вективную камеру 8, расположенную над просветом между радиантными камерами 5 вдоль их продольной оси. В центре конвективной камеры 8 распол жен подогревательный змеевик 9, а над ней установлена дымовая труба 10 На боковых стенках 1 радиантных камер 5 установлены радиационные горелки 11. На некотором расстоянии от потолочного 3 и подового 4 перекрытий радиантных камер 5 параллель но им установлены промежуточные вер нее сплошное перекрытие 12 и нижнее перекрытие 13 с переточными окнами 14 для дымовых газов. В центре радиантной камеры 5 между верхним 12 и нижним 13 промежуточными перекрытиями вдоль боковых стенок 1 вертикально в один ряд ус, ановлены реакционные змеевики 15, в центре вертикальных труб которых соосно с ними и с образованием кольцевого реакционного зазора .герметично установлены трубы 16 меньшего диаметра и большей длины.Трубы 16 плотно без зазора установлены в верхнем 12 и нижнем 13 промежуточных nejieкрытиях,Вертикальные трубы реакционного змеевика 15 соединены верхними 17 и нижними 18 калачами. Между ними и соответственно верхним 12 и нижним 13 промежуточными перекрытиями предусмотрены зазоры для компенсации температурных удлинений труб Пиролизная печь работает следующим образом. Углеводородное, сЬ1рье в смеси с водяным паром при 50-100°С подают в йодогревательный змеевик 9, где за счет тепла отходящих дымовых газов оно испаряется. Парогазовую смесь нагревают до 400-600 С, подают в кольцевой реакционньш зазор, Образованный трубами 16, и,проходя по всему змеевику, она нагревается до 880-900 С, в результате чего происходит ее разложение (пиролиз).Тепло парогазовая смесь воспринимает как от стенки труб реакционного змеевика 15, так и от стенки внутренних труб 16, по которым движутся дымовые газы. В результате это время контакта при температуре пиролиза 880-900С составляет лишь 0,1-0,2 с. После выхода из реакционного кольцевого зазора реакционного змеевика 15 продукты пиролиза подают на закалку и дальнейшую переработку. Топливный газ подают в радиационные горелки 11 и он сгорает на их поверхности, которая раскаляется и служит источником теплового излучения для нагрева труб реакционного змеевика 15. Образующиеся при сгорании топливного газа дымовые газы с температурой 1200-1300°С отдают часть тепла за счет конвекции трубам реакционного змеевика 15 и с температурой 1100 С через переточные окна 14 в нижнем промежуточном перекрытии 13

3

их направляют в нижние дымоходы, образованные подовыми 4 и нижними промежуточными 13 перекрытиями, а затем поступают во внутренние трубы 16, проходя по которым они отдают часть тепла на нагрев и разложение парогазовой смеси в кольцевом реакционном зазоре. После внутренних труб 16 дымовые газы с температурой 800-900 С направляют в дымоходы, образованные потолочными перекрытиями 3 радиантных камер 5 и промежуточными верхними перекрытиями 12, затем - в конвективную камеру 8, где они отдают тепло на испарение и нагрев сырья и через дымовую трубу 10 выбрасываются в атмосферу с температурой 200-400°С.

Расстояние между потолочным перекрытием 3 радиантной камеры 5 и промежуточньм верхним перекрытием 12, а также расстояние между подовым 4 и нижним промежуточным 13 перекрытиями может выбираться, исходя из конструктивных соображений. При этом должно быть выполнено условие: для уменьшения сопротивления тракта движения дымовых газов площади поперечного сечения нижнего и верхнего дымоходов не должны быть меньше суммарного поперечного сечения внутренних труб 16. Аналогично дело обстоит с величиной кольцевого зазора, образованного трубами реакционного змеевика 15 и внутренними трубами 16 Положительный эффект достигается при любой, приемлемой с конструктивной точки зрения, величине зазора, однако она обуславливает производительность печи по сырью.

Реализация изобретения позволит увеличить выход целевых продуктов

755264

и снизить коксообразование. При пиролизе бензиновой фракции в известной печи температура пиролиза составляет 850 С, время контакта 0,35 с,

5 при зтом выходы зтилена и суммы низших олефинов соответственно составляют 31,06 и 51,97 мас.%, а выход тяжелого топлива и кокса - 20,46 мас.%. При пиролизе того же сьфья в предла10 гаемой печи удается повысить температуру пиролиза до , а время контакта снизить до 0,12 с, благодаря чему выходы этилена и суммы низших олефинов возрастают соответственно

f до 33;06 и 56,65 мас.%, а выход тяжелого топлива и кокса снижается до 12,80 мас.%.

Формула изобретения

20

Пиролизная печь, содержащая параллельные радиантные камеры, каждая из которых образована боковыми стенками с установленными на них радиационными горелками, торцовыми стенками, потолочньм и подовыми перекрытиями, конвективную камеру, расположенную над радиантными камерами, вертикальные трубы реакционного змеевика, установленные вдоль боковых стен радиантных камер по их центру, о тли чающаяся тем, что, с целью увеличения выхода целевых продуктов и снижения коксообразования,

печь снабжена верхним сплошным и

нижним с переточнымн окнами дополнительными перекрытиями, расположенными соответственно вьше и ниже труб реакционного змеевика, и трубами, размещеннь 1И концентрично внутри верти:кальных труб змеевика и закрепленными концами в дополнительных перекрытиях.

| Масальский Е.К, и др | |||

| ПиролизХимия, 196G, ные установки | |||

| - М.: с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Обтекатель транспортного средства | 1982 |

|

SU1036610A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1986-12-07—Публикация

1985-04-08—Подача