СП

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей | 1989 |

|

SU1730199A1 |

| СПОСОБ ФОТОЛИТОГРАФИИ | 1996 |

|

RU2096935C1 |

| Комплект фотошаблонов | 1978 |

|

SU809432A1 |

| Тестовая структура для контроля отклонений размеров элементов интегральных схем | 1980 |

|

SU963121A1 |

| СПОСОБ ЗАЩИТЫ УГЛОВ ТРЁХМЕРНЫХ МИКРОМЕХАНИЧЕСКИХ СТРУКТУР НА КРЕМНИЕВОЙ ПЛАСТИНЕ ПРИ ГЛУБИННОМ АНИЗОТРОПНОМ ТРАВЛЕНИИ | 2015 |

|

RU2582903C1 |

| БЕЗМЕТАЛЬНЫЙ ПРОЯВИТЕЛЬ ПОЗИТИВНОГО ФОТОРЕЗИСТА | 2012 |

|

RU2484512C1 |

| Раствор для размерного травления молибдена и меди | 1980 |

|

SU929738A1 |

| Способ контроля фотошаблона и устройство для его осуществления | 1983 |

|

SU1171703A1 |

| НЕГАТИВНЫЙ ФОТОРЕЗИСТ ДЛЯ "ВЗРЫВНОЙ" ФОТОЛИТОГРАФИИ | 2017 |

|

RU2648048C1 |

| Способ измерения линейного размера элементов топологического рисунка микросхем | 1983 |

|

SU1146549A1 |

Изобретение относится к измерительной технике и имеет целью упрощения и повышение надежности способа контроля отклонений размеров деталей при фотохимической обработке материалов, заключающегося, в том, что на материале одновременно с контролируемой структурой детали формируют тестовую топологическую структуру, производят обработку материала, а об отклонении размеров деталей судят по размерам тестовой топологиче- ской структуры. При этом тестовую структуру выполняют в виде нескольких полос с дискретно меняющейся шириной . а величину отклонения размеров контролируемых деталей определяют по количеству полос, сохранившихся после обработки материала.1 ил.

Изобретение относится к области радиоэлектроники и может быть использовано в технологии фотохимической обработки плоских деталей, например пластин сердечников магнитных головок.

Известен способ контроля размеров деталей с использованием измерительных микроскопов. При этом проводят прямые измерения контрольных размеров. Недостатком этого способа является значительная трудоемкость.

Наиболее близким к изобретению является способ контроля отклонений размеров путем измерений диаметров тестовых элементов в виде отверстий калибрами. На исходном материале одновременно с контролируемой структурой деталей формируют тестовую топологическую структуру в виде отверстий. Затем проводят обработку материала и об отклонении размеров деталей судят, измеряя диаметр тестовых отверстий. Диаметр измеряют посредством вставления в отверстия калибров с монотонно возрастающим диаметром стержней, подбирая из ряда калибров такие два, один из которых еще проходит в тестовое отверстие, а следующий уже не проходит.

Так как тестовые элементы формируют одновременно с изготавливаемыми деталями, то отклонение размеров деталей соответствует измеряемому отклонению диаметра тестового отверстия от номинального значения. .

-VI

VJ

со ел о VJ

Применение этого способа также достаточно трудоемко, не всегда отвечает требованиями к точности изготовления деталей. Малая толщина обычно применяемых при фотохимической обработке материалов не допускает приложения более или менее значительных нормальных к поверхности усилий, возникающих при использовании калибров. Кроме того, острая кромка профиля травления при вставлении калибра легко ломается, что искажает результаты контроля.

Целью изобретения является упрощение и повышение надежности контроля от- клонений размеров деталей при фотохимической обработке материалов.

Указанная цель достигается тем, что, согласно способу контроля отклонений размеров деталей, заключающемуся в формировании на материале контролируемой и тестовой топологических структур, проведении обработки материала и контроля отклонений размеров по тестовой структуре, тестовую структуру проектируют в виде ряда из нескольких полос с дискретно изменя- ющейся шириной и об отклонениях размеров деталей судят по числу тестовых полос, сохранившихся после обработки.

Подбор калибров с механическим воздействием на тестовые элементы заменяют на более простую и надежуню бесконтактную операцию подсчета созранившихся в рамке с контролируемыми деталями тестовых полосок.

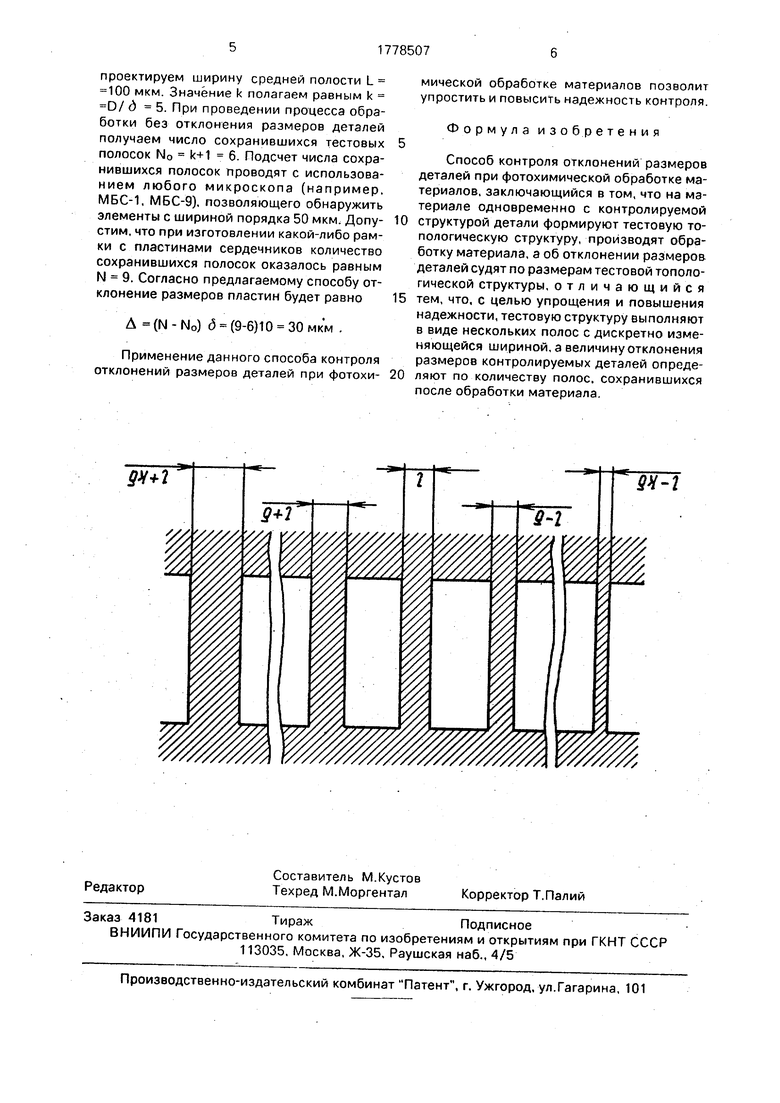

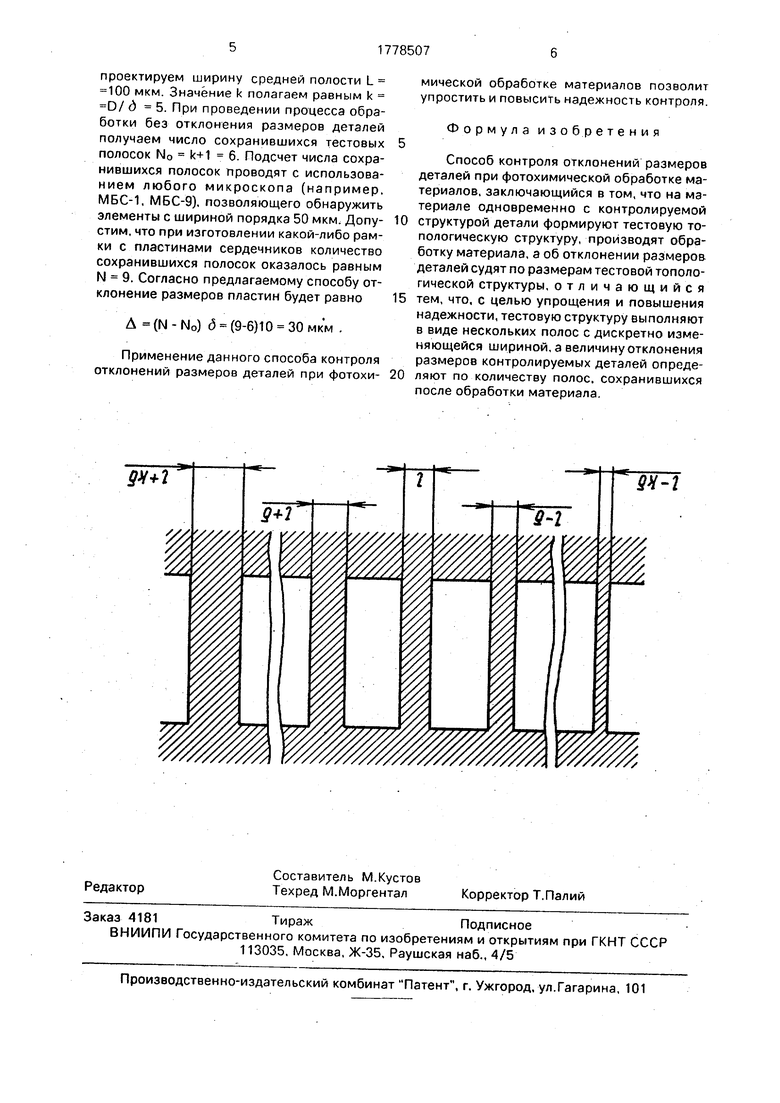

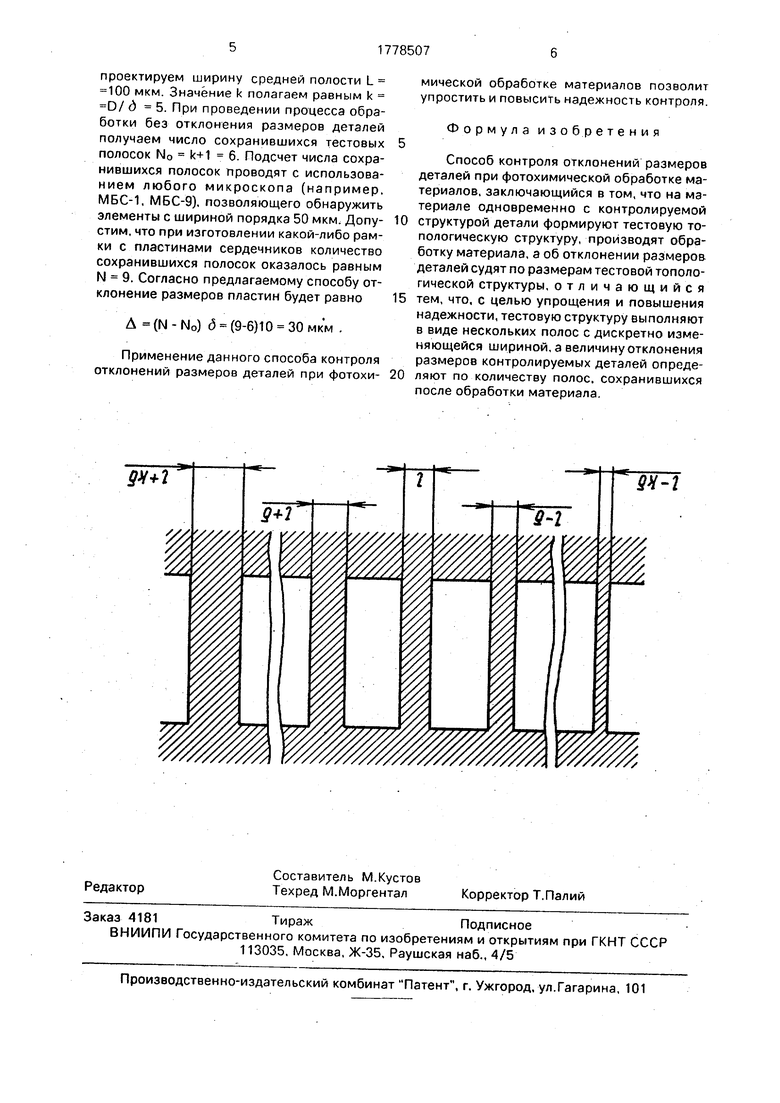

На чертеже представлена проектируе- мая тестовая топология из ряда полосок с дискретно изменяющейся шириной от I - k 6 до I + kd . Ширину I средней полоски проектируют равной пределу разрешения опти- мального процесса фотохимической обработки материала, обратно пропорциональному разрешающей способности процесса. Элементы с проектируемыми размерами, меньшими предела разрешения, после проведения процесса фотохими- ческой обработки в рамке не сохраняются. Это связано с тем, что при уменьшении размера тестового элемента на фотошаблоне из-за дифракции, возникающей вследствие конечной величины зазора между фоторези- стом на поверхности обрабатываемого материала и фотошаблоном, а также конечной толщиной самого фоторезистивного покрытия , повышается интенсивность освещения под центром элемента. Пропорционально интенсивности освещения увеличивается и доза экспозиции, и, следовательно, скорость удаления фоторезиста при его проявлении. Время полного удаления фоторезистивных

элементов, обратно пропорциональное скорости проявления, уменьшается с уменьшением проектируемых размеров, т.е. в процессе проявления элементы удаляются один за другим по мере увеличения с заданной на фотошаблоне градацией их ширины. При последующей операции травления фо- торезистивная топология переносится на обрабатываемый материал с подтравом под кромки фоторезиста. Из-за этого полностью стравливается материал под оставшимися после проявления фоторезистивными элементами с размерами, меньшими величины подтрава. Таким образом, после проведения оптимального процесса фотохимической обработки материала, полоски с проектируемой шириной, меньшей I, исчезнут. В тестовой структуре сохраняется число полосок, равное N0 k+1.

При проведении процесса фотохимической обработки с некоторым отклонением размеров деталей на величину Д , связанным с уходом от оптимального процесса, например, с увеличением величины подтрава из-за нестабильности времени травления и концентрации травителя. в тестовой структуре не сохранятся полоски, проектируемая ширина которых меньше I - Д. Число сохранившихся в рамке полосок будет равным N k+1+ Д / д .где д -дискретность изменения ширины тестовых полосок. Разность количеств сохранившихся в рамках тестовых полосок в процессах фотохимической обработки с отклонением и без отклонения размеров деталей пропорцио- нальна отклонению размеров

n N-N0 Д / 6 .

Отсюда отклонение размеров деталей Д (N - No) д .

Изобретение иллюстрируется следующим примером. Ряд тестовых полосок выполняют в маскирующем покрытии фотошабяонов одновременно с рисовкой контролируемой топологии деталей. Заштрихованные на чертеже участки закрыты маскирующим покрытием. При изготовлении пластин сердечников магнитных головок из пермаллоевого листа толщиной 100 мкм, требуемой чувствительностью контроля 10 мкм и допуском на размер 50 мкм, дискретность изменения ширины тестовых полосок полагают равной требуемой чувствительности контроля д 10 мкм. Предел разрешения процесса при толщине фоторезиста порядка 3-5 мкм определяется в основном величиной подтрава и практически равен толщине материала, Таким образом ,

проектируем ширину средней полости L 100 мкм. Значение k полагаем равным k D/ (. При проведении процесса обработки без отклонения размеров деталей получаем число сохранившихся тестовых полосок No k+1 6. Подсчет числа сохранившихся полосок проводят с использованием любого микроскопа (например. МБС-1, МБС-9), позволяющего обнаружить элементы с шириной порядка 50 мкм. Допу- стим. что при изготовлении какой-либо рамки с пластинами сердечников количество сохранившихся полосок оказалось равным N 9. Согласно предлагаемому способу отклонение размеров пластин будет равно

А (N - No) б (9-6)10 30 мк м .

Применение данного способа контроля отклонений размеров деталей при фотохи-

мической обработке материалов позволит упростить и повысить надежность контроля.

Формула изобретения

Способ контроля отклонений размеров деталей при фотохимической обработке материалов, заключающийся в том, что на материале одновременно с контролируемой структурой детали формируют тестовую топологическую структуру, производят обработку материала, а об отклонении размеров деталей судят по размерам тестовой топологической структуры, отличающийся тем, что, с целью упрощения и повышения надежности, тестовую структуру выполняют в виде нескольких полос с дискретно изменяющейся шириной,а величину отклонения размеров контролируемых деталей определяют по количеству полос, сохранившихся после обработки материала.

| НИИЭИР | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| Технологический процесс СЫ 5027100006, лист 17 и 18, инв | |||

| Машина для выделки рулонного целлулоида | 1930 |

|

SU24127A1 |

Авторы

Даты

1992-11-30—Публикация

1989-08-22—Подача