Изобретение относится к радиоэлектронике и может быть использовано в технологическом процессе травления при фотохимическом фрезеровании плоских деталей, например пластин сердечников магнитных головок.

Известен способ изготовления деталей фотохимическим фрезерованием фольги с использованием измерительных микроскопов. При этом проводят прямые измерения контрольных размеров обработанных деталей и затем вносят необходимые коррективы в технологический процесс.

Недостатком данного способа является его значительная трудоемкость, а также малая оперативность.

Наиболее близким к предлагаемому является способ изготовления деталей путем фотохимического фрезерования фольги в течение времени, которое определяют подбором из ряда калибров с дискретно изменяющимся диаметром стержней двух таких, один из которых еще входит в контрольное отверстие, изготавливаемое в рамке фольги одновременно с деталями, а следующий уже нет.

Это способ изготовления деталей более оперативен, однако также весьма трудоемок, не всегда отвечает требованиям к точности изготавливаемых деталей. Малая толщина обычно применяемой в процессе фотохимического фрезерования фольги не допускает приложения более или менее знаvjсо

|о

ю ю

читальных нормальных к поверхности усилий, возникающих при использовании калибров. Кроме того, острая кромка профиля травления при вставлении калибра легко ломается, что приводит к снижению точности результатов контроля размеров изготавливаемых деталей.

Целью изобретения является повышение точности и оперативности контроля за процессом фотохимического фрезерования фольги при изготовлении плоских деталей. Использование предлагаемого способа позволяет перейти от измерений контрольных элементов калибрами с механическим воздействием на фольгу, что ограничивает one- ративность и точность контроля, к более точной, простой и оперативной оценке визуальной картины контрольных элементов, заключающейся в определении взаимного расположения границ двух рядов видимых невооруженным глазом прямоугольников. Необходимой точности контроля достигают выбором дискретности (разности прогрессии) ширин соединительных полосок при проектировании контрольных элементов, причем повышение точности контроля ведет только к увеличению размеров контрольной топологии и не сказывается на трудоемкости контроля травления. Кроме того, контроль проводят не только после изготовления деталей, но и в самом процессе фрезерования фольги, что позволяет исключить изготовление пробных партий деталей для отладки процесса фрезерования.

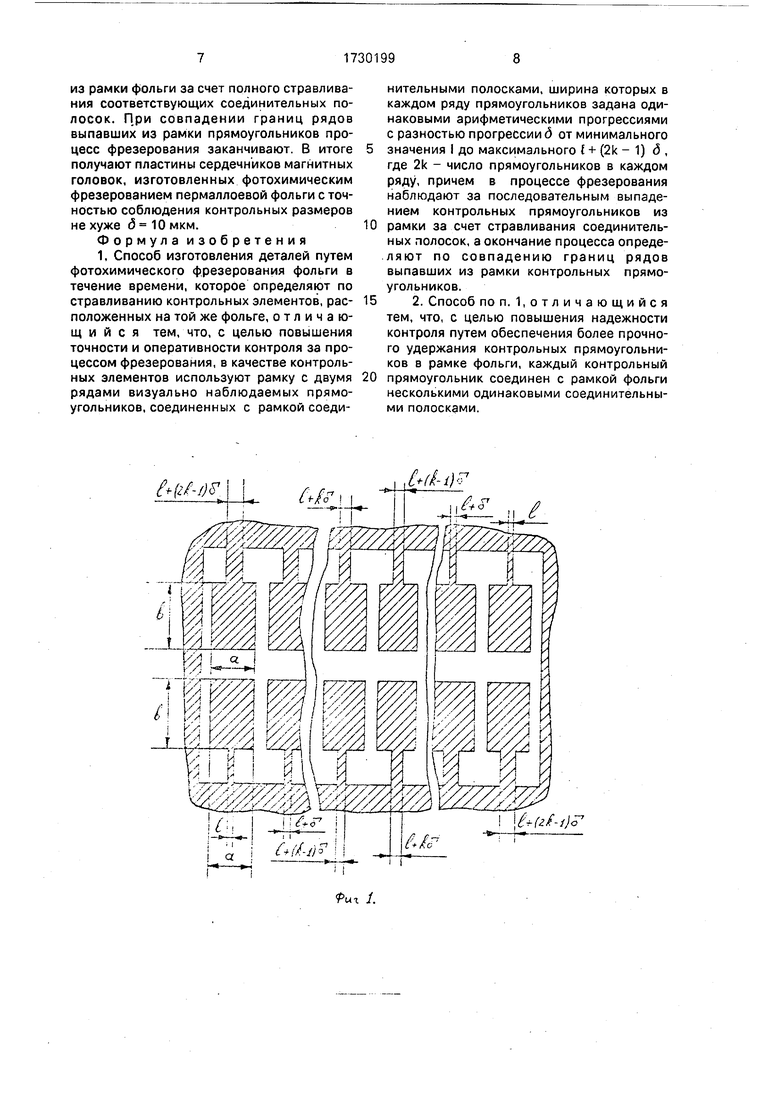

Указанная цель достигается тем, что согласно способу изготовления деталей фотохимическим фрезерованием фольги в течение времени, которое определяют по стравливанию контрольных элементов, кон- трольные элементы спроектированы в виде двух рядов визуально наблюдаемых прямоугольников, соединенных с рамкой фольги соединительными полосками. Ширина соединительных полосок в каждом ряду прямоугольников задана одинаковыми арифметическими прогрессиями, возрастающими в противоположных направлениях рядов, с разностью прогрессии д от минимального значения | до максимального l +(2k -1) д , где 2k - число прямоугольников в каждом ряду. В процессе фотохимического фрезерования фольги наблюдают за последовательным выпадением контрольных прямоугольников из рамки фольги с деталя- ми за счет стравливания соединительных полосок, окончание процесса определяют по совпадению границ рядов выпавших из рамки контрольных прямоугольников.

С целью повышения надежности конто- ля за счет более надежного удержания в рамке фольги контрольных прямоугольников сохраняющимися соединительными полосками каждый контрольный прямоугольник соединяют заодно с рамкой фольги несколькими соединительными полосками одинаковой для.каждого прямоугольника ширины.

Принципиальное отличие предлагаемого способа от известного заключается в изменении топологии контрольных элементов в виде отверстий на два ряда прямоугольников, последовательно выпадающих из рамки фольги с деталями при травлении, в результате чего контроль измерительными калибрами с механическим воздействием на элементы рамки заменяют на более точную и оперативную операцию визуального сравнения положений границ рядов сохранившихся в рамке контрольных прямоугольников.

Точность контроля процесса фрезерования за счет устранения механического воздействия на контрольные элементы связана с точностью определения совпадения границ рядов выпавших из рамки контрольных прямоугольников. Так как эти прямоугольники спроектированы визуально наблюдаемыми, то совпадение границ их рядов определяют с погрешностью не более одного контрольного прямоугольника, что соответствует определению полного стравливания соединительных полосок с погрешностью не более д -спроектированной градации ширин полосок в рядах прямоугольников. Соединительные полоски фрезеруют в фольге одновременно с изготавливаемыми деталями, поэтому точность контроля процесса фрезерования, или точность изготовления деталей соответствует погрешности определения полного стравливания соединительных полосок, равная д . Повышение точности контроля процесса фотохимического фрезерования фольги в предлагаемом способе, достигаемое за счет минимизации градации ширин соединительных полосок д , ограничено практически только размерами контрольной топологии. При повышении точности контроля за счет уменьшения разности прогрессии д и при постоянном значении допуска ± D на размеры изготавливаемых деталей приходится увеличивать количество контрольных прямоугольников в каждом ряду, равное 2k 2D/ д , что ведет к увеличению длины рядов. Таким образом, повышение точности контроля процесса фотохимического фрезерования фольги в

предлагаемом способе ограничено практически только допустимыми размерами контрольной топологии.

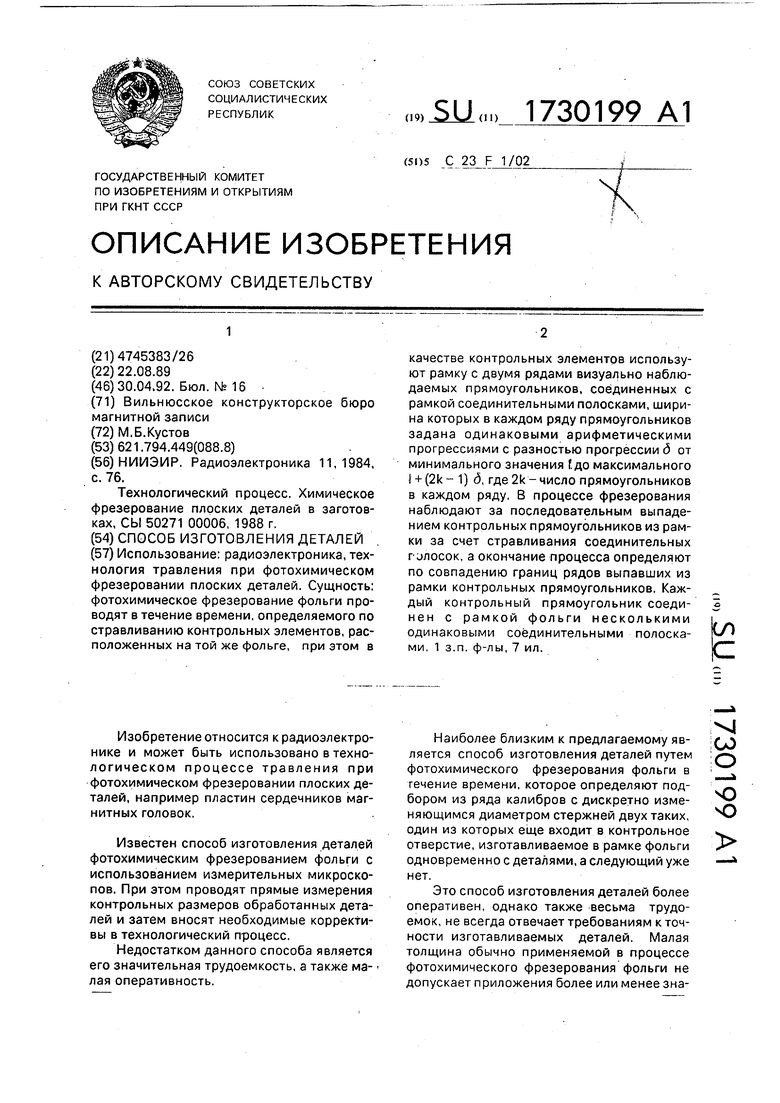

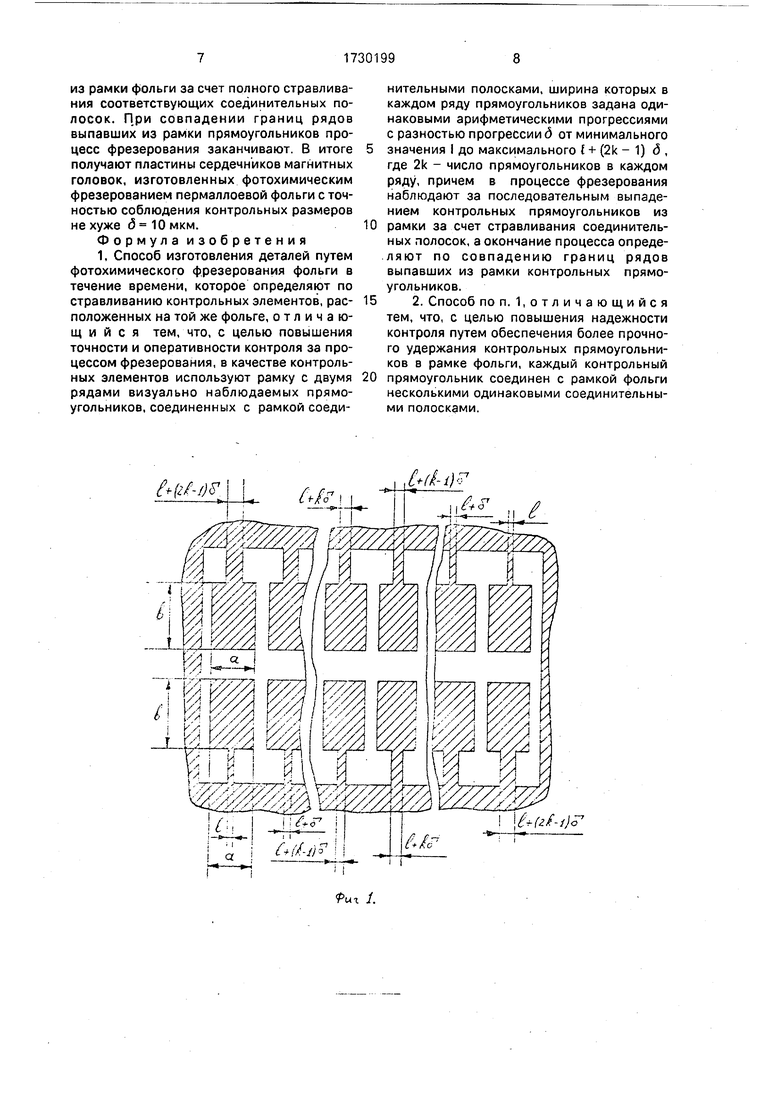

На фиг. 1 представлена проектируемая топология контрольных элементов. Два ряда прямоугольников соединены с рамкой фольги соединительными полосками. Размеры прямоугольников а и Ь заданы из условия их визуальной видимости невооруженным глазом. Значения ширин соединительных полосок в каждом ряду прямоугольников спроектированы в виде одинаковых арифметических прогрессий с разностью прогрессии д от минимального значения Г до максимального I. + (2k - 1) д , возрастающих в противоположных направлениях рядов прямоугольников. Размер соединительных полосок f + k 6 для прямоугольников, расположенных в центре рядов, соответствующий среднему значению ширин всех соединительных полосок, проектируют равным пределу разрешения процесса фотохимического фрезерования фольги. В этом случае при проведении оптимального процесса фрезерования все контрольные прямоугольники, соединенные с рамкой фольги полосками с проектируемой шириной менее f + k д , выпадут из рамки, так как элементы с шириной меньше предела разрешения стравливаются полностью.

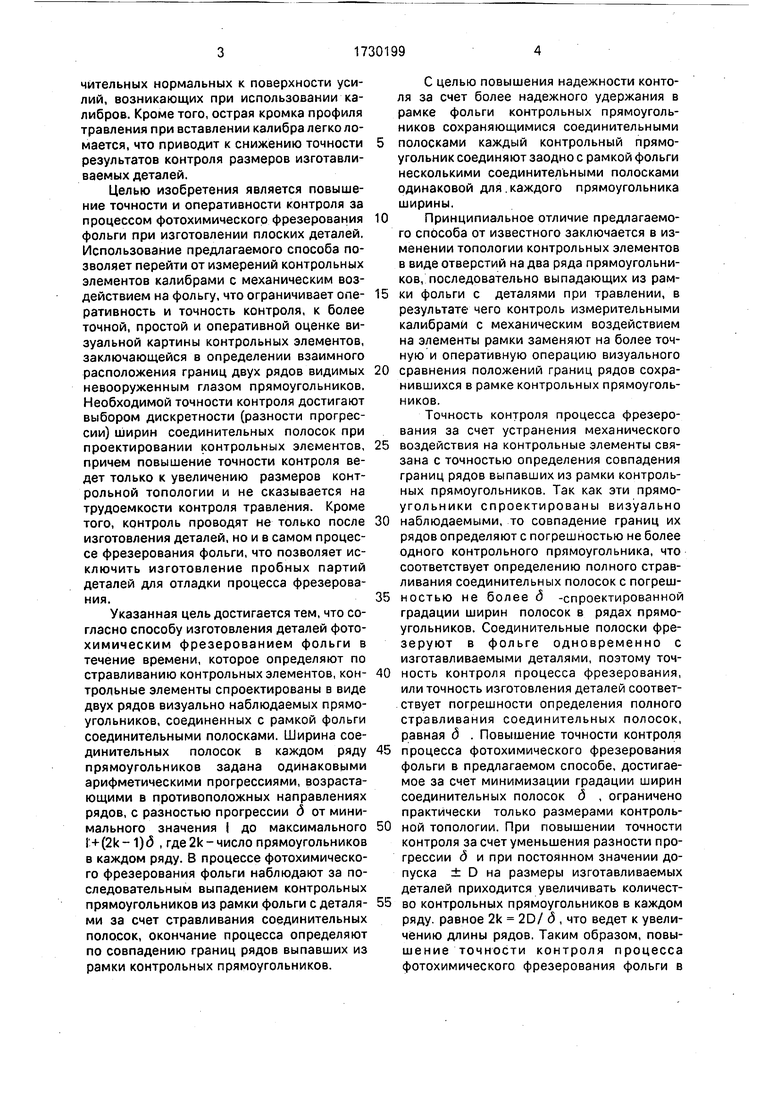

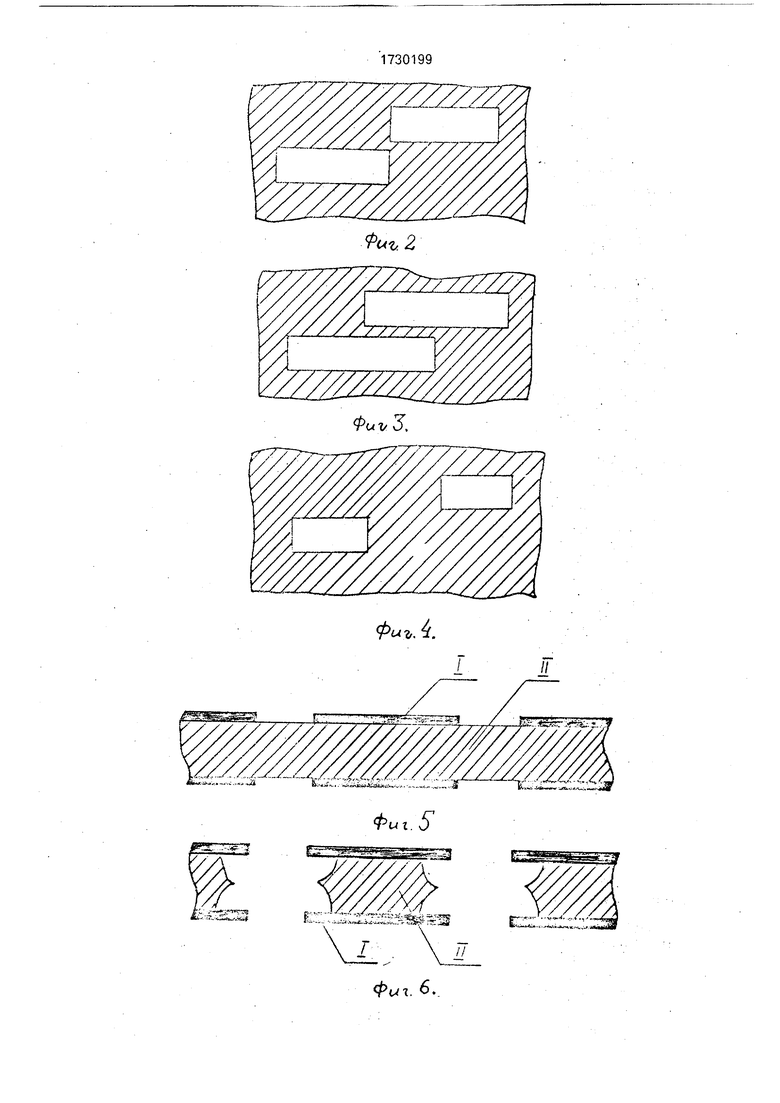

На фиг. 2 представлена визуальная картина контрольных элементов после оптимального процесса фрезерования. Правая граница верхнего ряда и левая граница нижнего ряда прямоугольников расположены по одной линии.

Если процесс травления не оптимален, например происходит перетрав рамки фольги с деталями и контрольными элементами, то исчезает (полностью стравливается) часть соединительных полосок с шириной более предела разрешения оптимального процесса травления, и в рамке фольги соответствующие прямоугольники не сохраняются. Визуально наблюдаемая граница верхнего ряда смещается влево, а нижнего ряда - вправо. На фиг. 3 представлен визуально наблюдаемый вид контрольных элементов в этом случае.

На фиг. 4 приведена визуальная картина контрольных элементов при технологическом процессе с недотравом изготавливаемых деталей. В зависимости от величины недотрава в контрольных элементах остаются полоски с проектируемой шириной менее предела разрешения оптимального процесса. Соответствующие этим соединительным полоскам прямоугольники

удерживаются в рамке. В итоге наблюдаемая граница верхнего ряда смещена вправо, а нижнего ряда - влево.

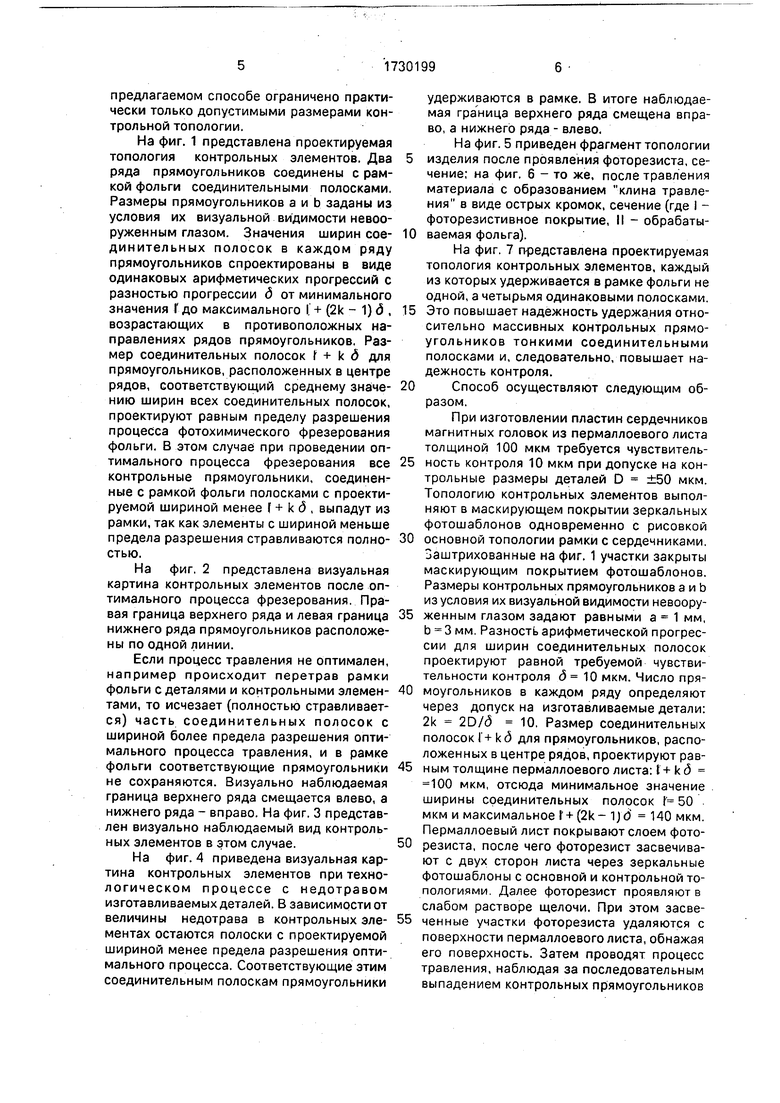

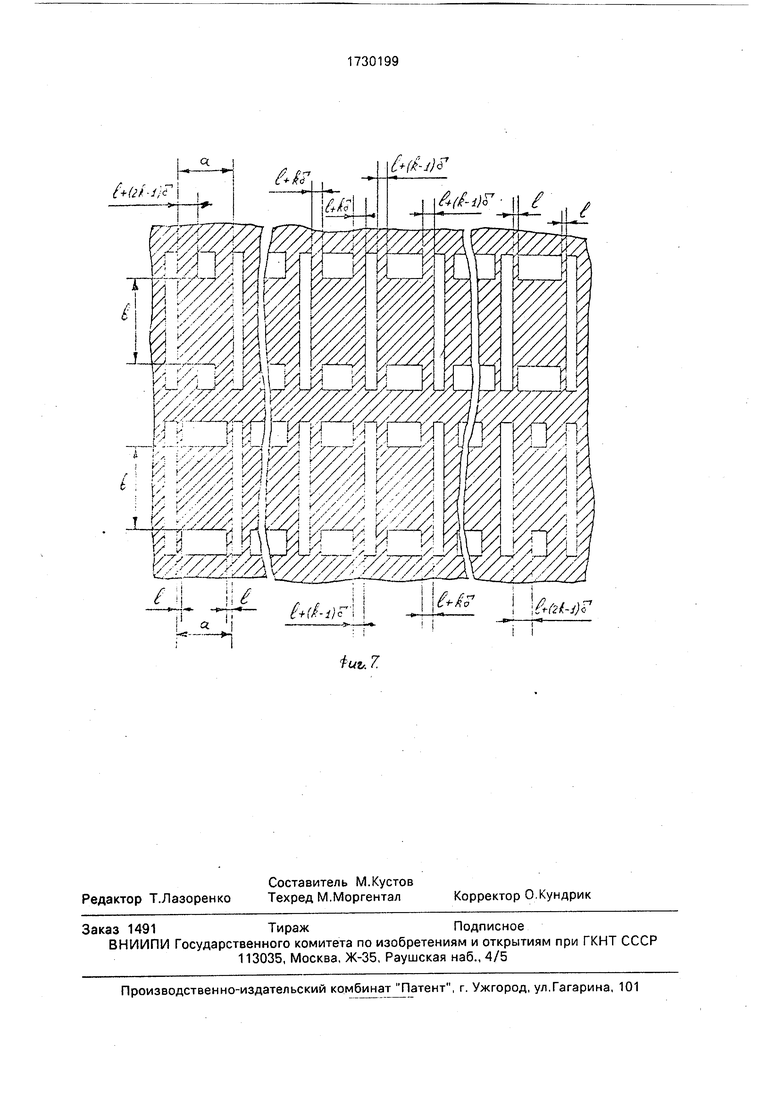

На фиг. 5 приведен фрагмент топологии

изделия после проявления фоторезиста, сечение; на фиг. 6 - то же, после травления материала с образованием клина травления в виде острых кромок, сечение (где I - фоторезистивное покрытие, II - обрабатываемая фольга).

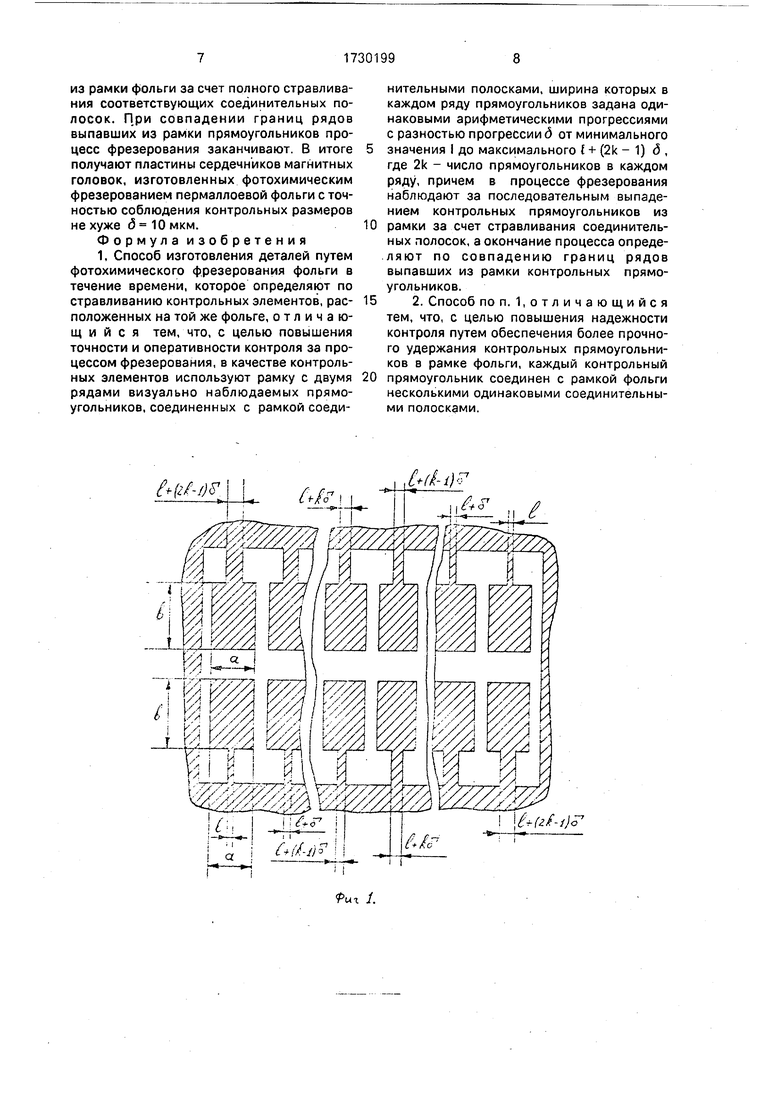

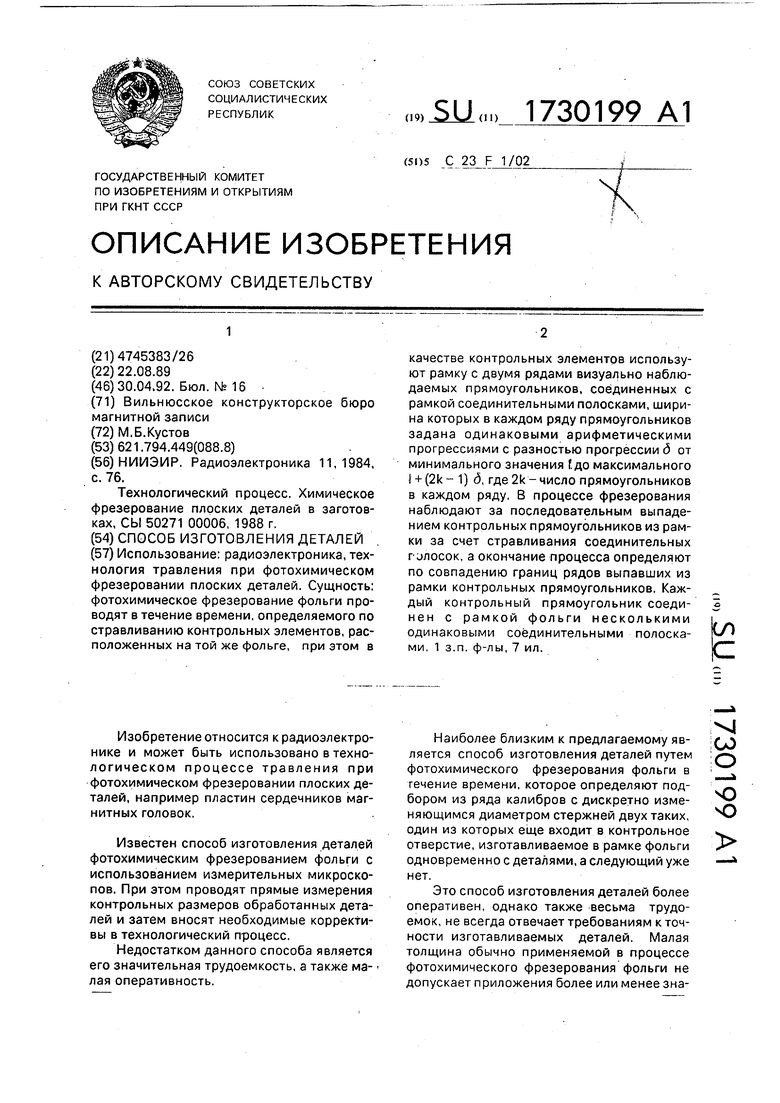

На фиг. 7 представлена проектируемая топология контрольных элементов, каждый из которых удерживается в рамке фольги не одной, а четырьмя одинаковыми полосками.

Это повышает надежность удержания относительно массивных контрольных прямоугольников тонкими соединительными полосками и, следовательно, повышает надежность контроля.

Способ осуществляют следующим образом.

При изготовлении пластин сердечников магнитных головок из пермаллоевого листа толщиной 100 мкм требуется чувствительность контроля 10 мкм при допуске на контрольные размеры деталей D ±50 мкм. Топологию контрольных элементов выполняют в маскирующем покрытии зеркальных фотошаблонов одновременно с рисовкой

основной топологии рамки с сердечниками. Заштрихованные на фиг. 1 участки закрыты маскирующим покрытием фотошаблонов. Размеры контрольных прямоугольников а и b из условия их визуальной видимости невооруженным глазом задают равными а 1 мм, b 3 мм. Разность арифметической прогрессии для ширин соединительных полосок проектируют равной требуемой чувствительности контроля ( мкм. Число прямоугольников в каждом ряду определяют через допуск на изготавливаемые детали: 2k 2D/(5 10. Размер соединительных полосок Г+k д для прямоугольников, расположенных в центре рядов, проектируют равным толщине пермаллоевого листа: t + kd 100 мкм, отсюда минимальное значение ширины соединительных полосок Г 50 мкм и максимальное Г + (2k - 1J д 140 мкм. Пермаллоевый лист покрывают слоем фоторезиста, после чего фоторезист засвечивают с двух сторон листа через зеркальные фотошаблоны с основной и контрольной топологиями. Далее фоторезист проявляют в слабом растворе щелочи. При этом засвеченные участки фоторезиста удаляются с поверхности пермаллоевого листа, обнажая его поверхность. Затем проводят процесс травления, наблюдая за последовательным выпадением контрольных прямоугольников

из рамки фольги за счет полного стравливания соответствующих соединительных полосок. При совпадении границ рядов выпавших из рамки прямоугольников процесс фрезерования заканчивают. В итоге получают пластины сердечников магнитных головок, изготовленных фотохимическим фрезерованием пермаллоевой фольги с точностью соблюдения контрольных размеров не хуже мкм.

Формула изобретения 1, Способ изготовления деталей путем фотохимического фрезерования фольги в течение времени, которое определяют по стравливанию контрольных элементов, расположенных на той же фольге, отличающийся тем, что, с целью повышения точности и оперативности контроля за процессом фрезерования, в качестве контрольных элементов используют рамку с двумя рядами визуально наблюдаемых прямоугольников, соединенных с рамкой соединительными полосками, ширина которых в каждом ряду прямоугольников задана одинаковыми арифметическими прогрессиями с разностью прогрессии д от минимального

значения I до максимального (+ (2k -1)6, где 2k - число прямоугольников в каждом ряду, причем в процессе фрезерования наблюдают за последовательным выпадением контрольных прямоугольников из

рамки за счет стравливания соединительных полосок, а окончание процесса опреде- ляют по совпадению границ рядов выпавших из рамки контрольных прямоугольников.

2. Способ по п. 1,отличающийся тем, что, с целью повышения надежности контроля путем обеспечения более прочного удержания контрольных прямоугольников в рамке фольги, каждый контрольный

прямоугольник соединен с рамкой фольги несколькими одинаковыми соединительными полосками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля отклонений размеров деталей при фотохимической обработке материалов | 1989 |

|

SU1778507A1 |

| СПОСОБ ЗАЩИТЫ УГЛОВ ТРЕХМЕРНЫХ МИКРОМЕХАНИЧЕСКИХ СТРУКТУР НА КРЕМНИЕВОЙ ПЛАСТИНЕ ПРИ ГЛУБИННОМ АНИЗОТРОПНОМ ТРАВЛЕНИИ | 2002 |

|

RU2220475C1 |

| Тонкопленочный платиновый терморезистор на стеклянной подложке и способ его изготовления | 2020 |

|

RU2736630C1 |

| МАГНИТОРЕЗИСТИВНЫЙ ДАТЧИК | 2005 |

|

RU2279737C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАТ ДЛЯ ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ | 1992 |

|

RU2040128C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ ДАТЧИКОВ | 2019 |

|

RU2722539C1 |

| Датчик распространения пламени | 1979 |

|

SU842535A1 |

| Способ определения остаточных напряжений в поверхностном слое изделий | 1990 |

|

SU1783357A1 |

| Способ изготовления тонкопленочных платиновых терморезисторов на диэлектрической подложке и устройство терморезистора (варианты) | 2022 |

|

RU2791082C1 |

| СПОСОБ ЗАЩИТЫ УГЛОВ ТРЕХМЕРНЫХ МИКРОМЕХАНИЧЕСКИХ СТРУКТУР НА КРЕМНИЕВОЙ ПЛАСТИНЕ ПРИ ГЛУБИННОМ АНИЗОТРОПНОМ ТРАВЛЕНИИ | 2014 |

|

RU2568977C1 |

Использование: радиоэлектроника, технология травления при фотохимическом фрезеровании плоских деталей. Сущность: фотохимическое фрезерование фольги проводят в течение времени, определяемого по стравливанию контрольных элементов, расположенных на той же фольге, при этом в качестве контрольных элементов используют рамку с двумя рядами визуально наблюдаемых прямоугольников, соединенных с рамкой соединительными полосками, ширина которых в каждом ряду прямоугольников задана одинаковыми арифметическими прогрессиями с разностью прогрессии д от минимального значения Идо максимального I + (2k - 1) 5, где 2k - число прямоугольников в каждом ряду. В процессе фрезерования наблюдают за последовательным выпадением контрольных прямоугольников из рамки за счет стравливания соединительных голосок, а окончание процесса определяют по совпадению границ рядов выпавших из рамки контрольных прямоугольников. Каждый контрольный прямоугольник соединен с рамкой фольги несколькими одинаковыми соединительными полосками. 1 з.п. ф-лы, 7 ил. сл С

| НИИЭИР | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| Технологический процесс | |||

| Химическое фрезерование плоских деталей в заготовках, СЫ 50271 00006, 1988г | |||

Авторы

Даты

1992-04-30—Публикация

1989-08-22—Подача