Фиг. /

выполнены седло 5 и полость для размещения запорного элемента-штока 6. При создании давления вспомогательной среды перемещается запорный шток 6, открывая сброс этой среды через каналы 7, 9, 8 в

измеряемую среду. При этом манометром измеряется давление вспомогательной ире- ды. соответствующее давлению измеряемой среды. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажное устройство для бурового снаряда со съемным керноприемником | 1983 |

|

SU1160009A1 |

| Обратный клапан для бурильной колонны | 1989 |

|

SU1714090A1 |

| Обратный клапан для бурильной колонны | 1981 |

|

SU1004617A1 |

| КЛАПАН ДЛЯ ВЕДУЩЕЙ БУРИЛЬНОЙ ТРУБЫ | 2018 |

|

RU2678249C1 |

| Устройство для опрессовки колонны бурильных труб | 1991 |

|

SU1838572A3 |

| Обратный клапан для бурильной колонны | 1985 |

|

SU1298334A2 |

| Устройство для измерения давления | 1988 |

|

SU1509653A1 |

| Пластоиспытатель | 1990 |

|

SU1802108A1 |

| ОТСОЕДИНИТЕЛЬНЫЙ ПЕРЕВОДНИК | 2001 |

|

RU2197595C2 |

| Обратный клапан для бурильной колонны | 1987 |

|

SU1573134A1 |

Изобретение относится к измерительным приборам, применяемым в бурении, а именно для измерения давления бурового раствора в бурильной колонне. Целью изобретения является повышение надежности за счет исключения попадания измеряемой среды в полости устройства. Устройство состоит из камеры 1 с манометром, каналом 2 подвода вспомогательной среды от насоса и каналом 3 отвода вспомогательной среды через обратный клапан в полость с измеряемой средой. Обратный клапан представляет собой корпус-втулку 4. в которой

Изобретение относится к измерительным приборам, применяемым в бурении, а именно для измерения давления бурового раствора в бурильной колонне.

Известно устройство, состоящее из камеры с манометром и полости подвода рабочей среды, разделенными чувствительным элементом мембранного типа. Чувствительный элемент устройства соприкасается непосредственно с измеряемой рабочей средой. Это устройство примем за аналог.

Известно также устройство, состоящее из камеры с манометром, каналов подвода и отвода вспомогательной среды и запорного элемента, связанного с чувствительным элементом мембранного типа. Чувствительный элемент устройства не защищен от соприкосновения с измеряемой рабочей средой. Это устройство примем за прототип.

Конструкция описанных устройств, а именно соприкасание их чувствительных элементов с измеряемой средой, имеют существенные недостатки при применении их для замера давления бурового раствора в силу его насыщенности агрессивными и абразивными компонентами, а также способности за- липать и затвердевать в непроточных полостях. Все это существенно снижает надежность работы устройств и ставит под сомнения результаты измерений.

Целью изобретения является повышение надежности за счет исключения попадания измеряемой среды в полости устройства.

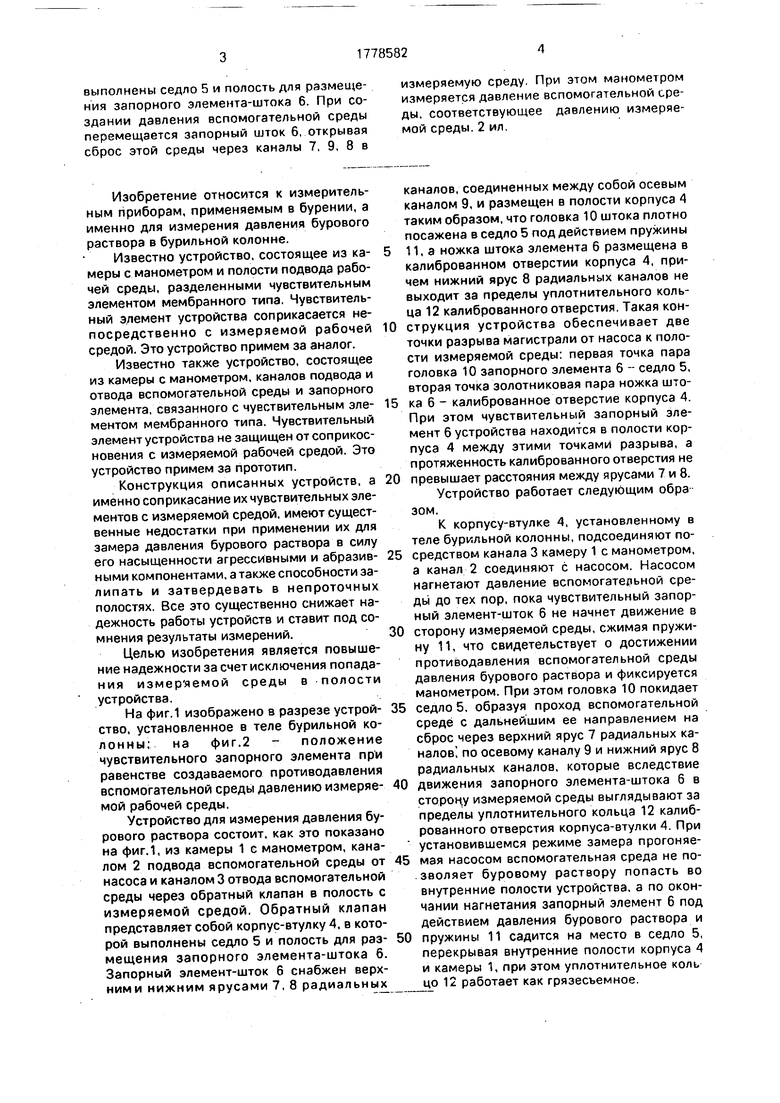

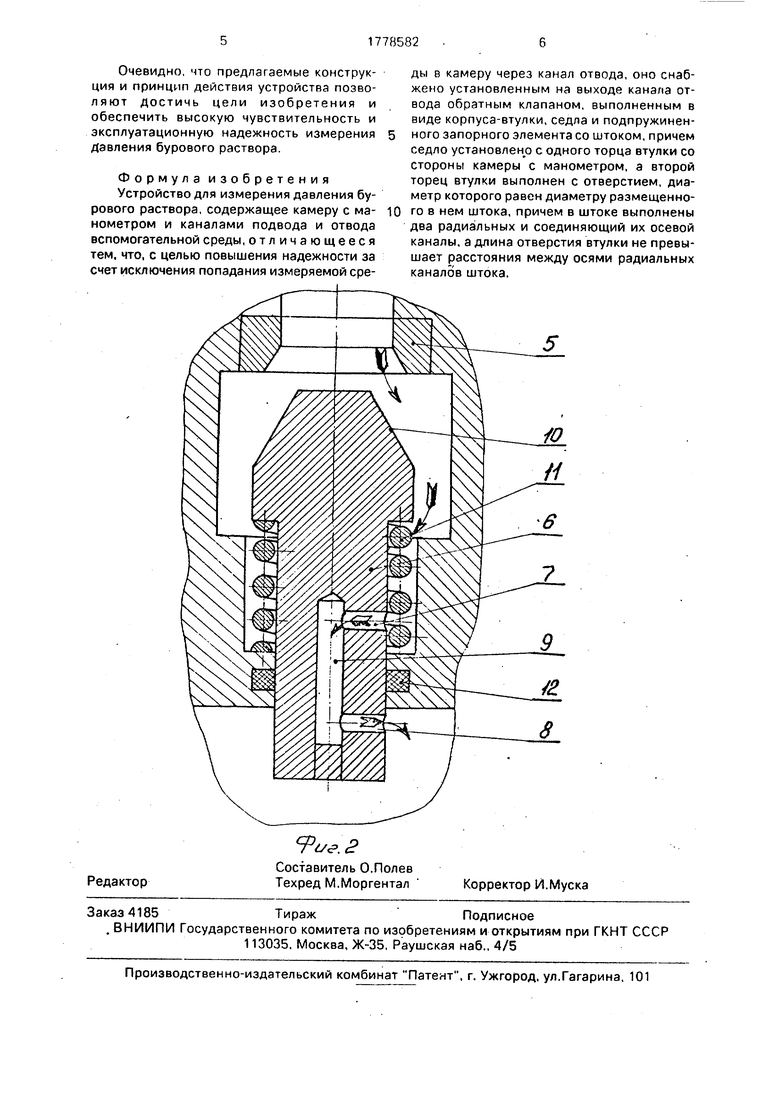

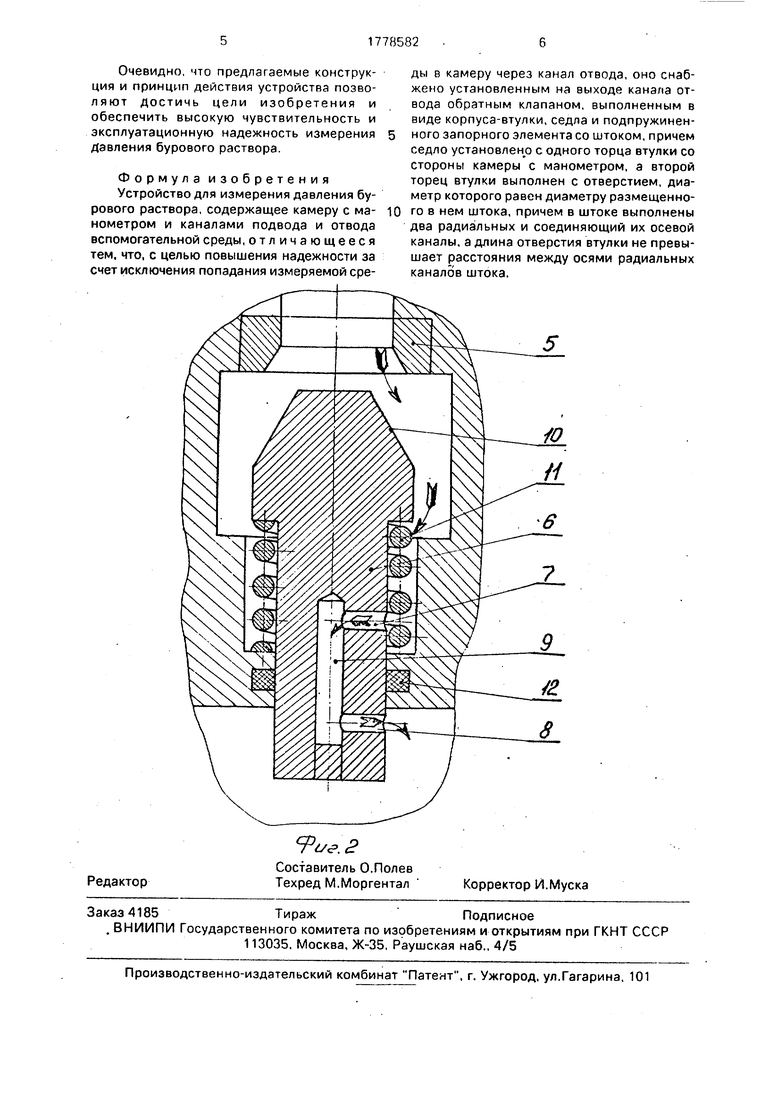

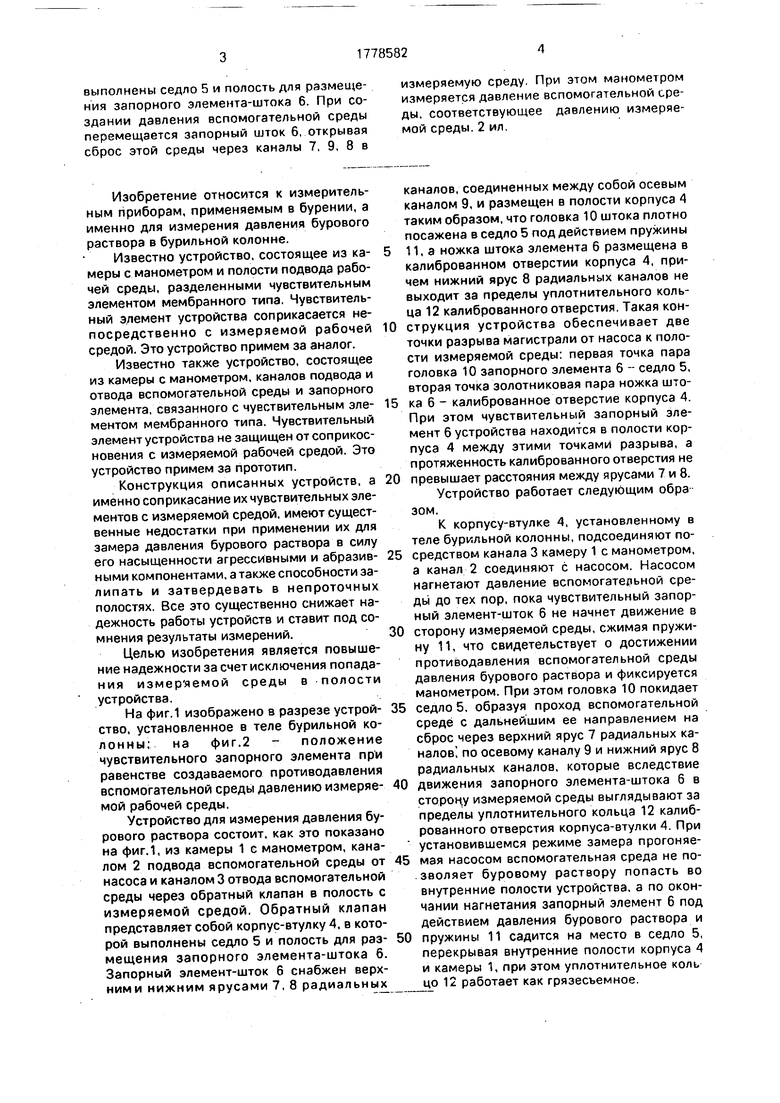

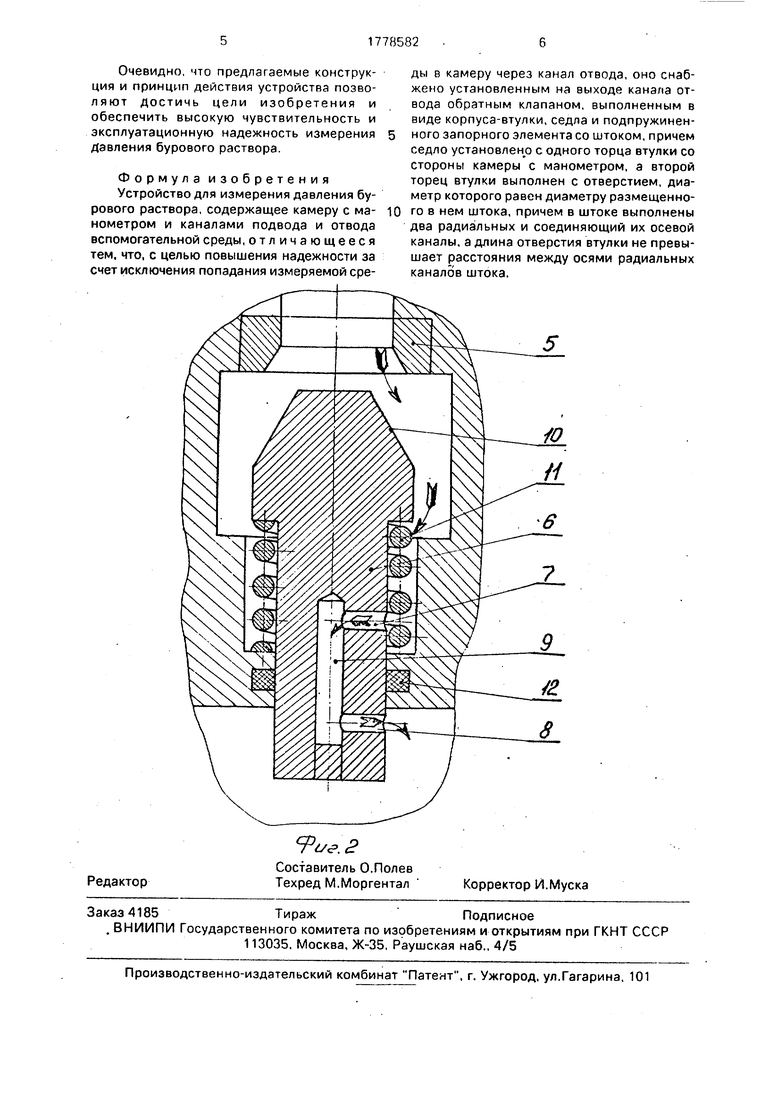

На фиг.1 изображено в разрезе устройство, установленное в теле бурильной колонны; на фиг.2 - положение чувствительного запорного элемента при равенстве создаваемого противодавления вспомогательной среды давлению измеряемой рабочей среды.

Устройство для измерения давления бурового раствора состоит, как это показано на фиг.1, из камеры 1 с манометром, каналом 2 подвода вспомогательной среды от насоса и каналом 3 отвода вспомогательной среды через обратный клапан в полость с измеряемой средой. Обратный клапан представляет собой корпус-втулку 4. в которой выполнены седло 5 и полость для размещения запорного элемента-штока 6. Запорный элемент-шток 6 снабжен верхними нижним ярусами 7, 8 радиальных

каналов, соединенных между собой осевым каналом 9, и размещен в полости корпуса 4 таким образом, что головка 10 штока плотно посажена в седло 5 под действием пружины

11, а ножка штока элемента б размещена в калиброванном отверстии корпуса 4, причем нижний ярус 8 радиальных каналов не выходит за пределы уплотнительного кольца 12 калиброванного отверстия. Такая конструкция устройства обеспечивает две точки разрыва магистрали от насоса к полости измеряемой среды: первая точка пара головка 10 запорного элемента 6 - седло 5, вторая точка золотниковая пара ножка штока 6 - калиброванное отверстие корпуса 4. При этом чувствительный запорный элемент 6 устройства находится в полости корпуса 4 между этими точками разрыва, а протяженность калиброванного отверстия не

превышает расстояния между ярусами 7 и 8. Устройство работает следующим обра зом.

К корпусу-втулке 4, установленному в теле бурильной колонны, подсоединяют посредством канала 3 камеру 1 с манометром, а канал 2 соединяют с насосом. Насосом нагнетают давление вспомогательной среды до тех пор, пока чувствительный запорный элемент-шток 6 не начнет движение в

сторону измеряемой среды, сжимая пружину 11, что свидетельствует о достижении противодавления вспомогательной среды давления бурового раствора и фиксируется манометром. При этом головка 10 покидает

седло 5, образуя проход вспомогательной среде с дальнейшим ее направлением на сброс через верхний ярус 7 радиальных каналов по осевому каналу 9 и нижний ярус 8 радиальных каналов, которые вследствие

движения запорного элемента-штока б в стороцу измеряемой среды выглядывают за пределы уплотнительного кольца 12 калиброванного отверстия корпуса-втулки 4. При установившемся режиме замера прогоняемая насосом вспомогательная среда не позволяет буровому раствору попасть во внутренние полости устройства, а по окончании нагнетания запорный элемент 6 под действием давления бурового раствора и

пружины 11 садится на место в седло 5, перекрывая внутренние полости корпуса 4 и камеры 1, при этом уплотнительное коль цо 12 работает как грязесъемное.

Очевидно, что предлагаемые конструкция и принцип действия устройства позволяют достичь цели изобретения и обеспечить высокую чувствительность и эксплуатационную надежность измерения давления бурового раствора.

Формула изобретения Устройство для измерения давления бурового раствора, содержащее камеру с манометром и каналами подвода и отвода вспомогательной среды, отличающееся тем, что, с целью повышения надежности за счет исключения попадания измеряемой сре0

ды в камеру через канал отвода, оно снабжено установленным на выходе канала отвода обратным клапаном, выполненным в виде корпуса-втулки, седла и подпружиненного запорного элемента со штоком, причем седло установлено с одного торца втулки со стороны камеры с манометром, а второй торец втулки выполнен с отверстием, диаметр которого равен диаметру размещенного в нем штока, причем в штоке выполнены два радиальных и соединяющий их осевой каналы, а длина отверстия втулки не превышает расстояния между осями радиальных каналов штока.

| Мембранный разделитель | 1980 |

|

SU882296A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гидравлический проточный силоизмеритель | 1948 |

|

SU82260A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лесопилка | 1924 |

|

SU1950A1 |

| Устройство для измерения давления жидкости | 1974 |

|

SU537275A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-30—Публикация

1990-02-14—Подача