Изобретение относится к электрическим машинам с всыпными обмотками и можетбытьиспользовановэлектромашиностроении при контроле и осуществлении процесса пропитки обмоток.

Известны способы изготовления статоров электрических машин с всыпными обмотками с применением пропитки для повышения эксплуатационной надежности машин.

Известен способ изготовления статора с всыпными обмотками с применением дозированной пропитки, при котором, с целью повышения эксплуатационной надежности путем повышения качества электрической

изоляции в результате увеличения проникающей способности пропиточного состава, дозированную пропитку осуществляют поочередно в свободные от пропиточного состава зоны за время, достаточное для растекания пропиточного состава.

Наиболее близким к предложенному способу является способ изготовления статора с применением пропитки при контроле ее качества по величине емкости обмотки относительно корпуса.

Недостатком прототипа и аналогов является неполное растекание пропиточного состава из-за отсутствия учета внутренних особенностей статора в части плотности намотки, адгезионных свойств поверхности обмоточного провода и изоляции.

Целью изобретения является повышение эксплуатационной надежности электри- ческих машин путем повышения электрической прочности и теплопроводности изоляции обмоток статоров.

Способ изготовления включает укладку обмотки в пазы магнитопровода, измерение емкости обмотки относительно корпуса, пропитку и сушку обмотки, повторное измерение емкости. Способ отличается от прототипа тем, что дополнительно измеряют межфазную емкость до пропитки и после пропитки и сушки, а электрическое соединение фаз осуществляют после сушки; перед пропиткой берут несколько статоров изданной партии и осуществляют их пропитку, повышая на каждом последующем статоре удельное содержание основы пропиточного состава и его температуру, вычисляют для каждого статора сумму отношений межфазной емкости и емкости относительно корпуса после пропитки и сушки к их величинам до пропитки, определяют максимальное значение этой суммы и пропитывают остальные статоры этой партии составом с температурой, соответствующим указанному максимальному значению, а сушку производят до момента достижения указанной суммой установившегося значения. При этом при дозированной пропитке осуществляют подачу дозы пропиточного состава на участки, расположенные друг от друга на расстоянии, кратном длине дуги суммы пазовых делений на полюс и фазу обмотки, до полного обхода обмотки. Кроме того, дозу пропиточного состава, приходящуюся на один участок, делят на равные части, выбирая минимальное число ее разбиений, при котором сумма межфазной емкости и емкости относительно корпуса после подачи полной дозы будет максимальной; при этом число обходов обмотки берут равным числу разбиений, а подачу каждой части дозы осу0

5

0

ществляют в участки, удаленные друг от друга на полюсное деление.

На фиг.1 показан статор электрической машины с всыпными обмотками, поперечный разрез; на фиг.2 - зависимости средних пробивных напряжений - Unp и сопротивлений - R из междуфазной (ф-ф) и корпусной (ф-к) изоляции обмотки статора, средней тепловой характеристики в- от суммы отношений емкостей междуфазной и корпусной изоляции после пропитки и сушки к их исходным значениям для непропитанного

v С

статора 2, г при пропитке кремнийорга jQ

ническим лаком КО-916 при различных удельных содержаниях основы (вязкости ц) и различных температурах t; на фиг.З - зависимости суммы отношений межфазной и корпусной изоляции после пропитки и сушки к их исходным значениям для не0

5

0

5

0

5

пропитанного статора

sЈ

от массы про- v-o

ниточного состава при дозированной пропитке (точки обозначены о) и пропитке 5 окунанием (точки обозначены Д ); на фиг,4 - зависимости емкостей междуфазной Сф и корпусной Ск изоляции от времени в процессе ступенчатой сушки обмотки, пропитанной кремнийорганическим лаком КО- 916 методами окунания (ПО) и дозированной пропитки (ПД). На фиг.5 показана типичная схема укладки фаз двухслойной обмотки с укорочением шага 2/3 в пазы магнитопровода. На фиг.б показана качественно зависимость суммы междуфазной и корпусной емкостей от времени в процессе пропитки отдельных участков при дозированной пропитке.

Способ изготовления статора электрической машины с всыпными обмотками реализуют следующим образом.

В пазы 1 магнитопровода 2 укладывают всыпную обмотку 3 (см. фиг.1). Производят монтаж и электрическое соединение выводных концов 4 с обмоткой 3. Далее проводят формование и осадку (опрессовку) лобовых частей обмотки 5 в формующем приспро- соблении. Измеряют .емкость междуфазной изоляции, например, между фазами А и В, а также емкость корпусной изоляции, например, между фазой С и магнитопроводом 2. На произвольно выбранных статорах из группы статоров, однородных по конструкции, в частности, намотанных проводом однородного качества (из одной партии), с материалами пазовой, торцевой и межфазной изоляцией - соответственно по каждому виду изоляции - из одной партии, изготовленных по одной технологии с применением тех же приспособлений, производят предварительную пропитку и сушку. Эту предварительную пропитку и сушку производят при повышающихся на каждом последующем статоре удельном содержании основы и температуре пропитки от минимума содержания основы (наименьшей вязкости) и минимальной (нормальной температуре на уровне +20°С) до величин, соответствующих максимуму суммы отношений емкостей междуфазной и корпусной

v С

изоляции У , измеренных после заверVO

шения сушки пропитанного статора, к их исходным значениям, измеренным для He- пропитанного статора.

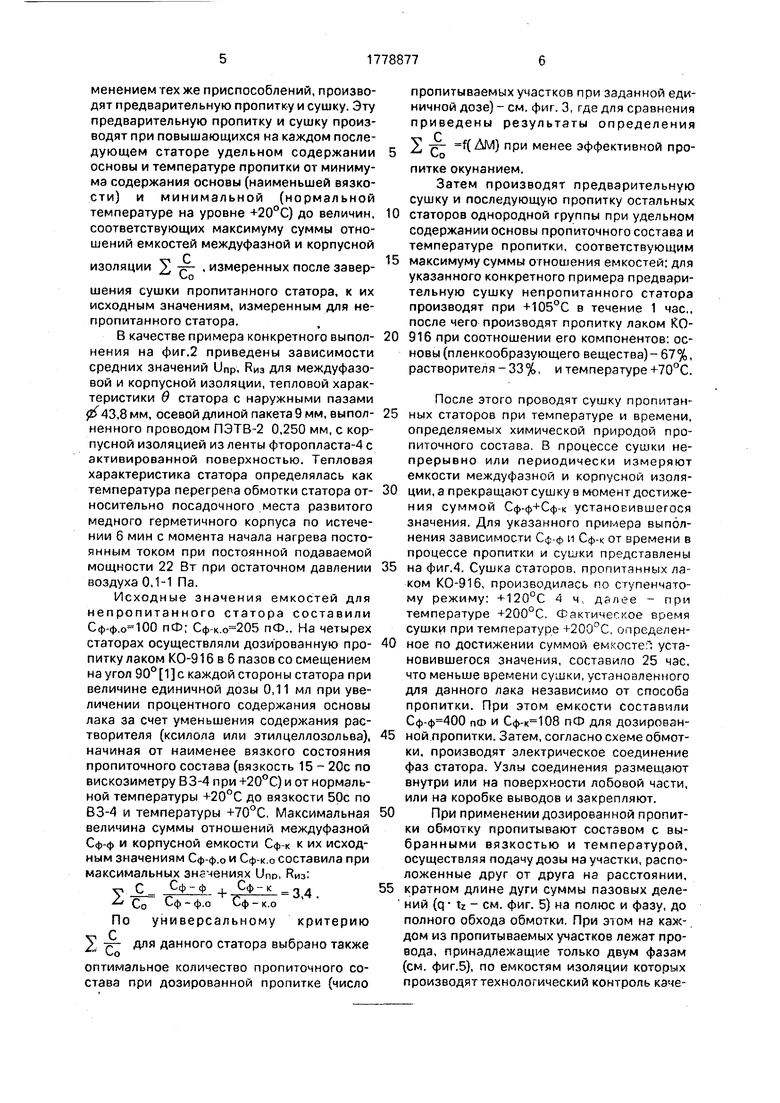

В качестве примера конкретного выполнения на фиг.2 приведены зависимости средних значений Unp, RMS для междуфазовой и корпусной изоляции, тепловой характеристики в статора с наружными пазами ,8 мм, осевой длиной пакета 9 мм, выполненного проводом ПЭТВ-2 0,250 мм, с корпусной изоляцией из ленты фторопласта-4 с активированной поверхностью. Тепловая характеристика статора определялась как температура перегрева обмотки статора относительно посадочного места развитого медного герметичного корпуса по истечении 6 мин с момента начала нагрева постоянным током при постоянной подаваемой мощности 22 Вт при остаточном давлении воздуха 0,1-1 Па.

Исходные значения емкостей для непропитанного статора составили Сф-ф.о-ЮО пФ; Сф-к. пФ.. На четырех статорах осуществляли дозированную пропитку лаком КО-916 в 6 пазов со смещением на угол каждой стороны статора при величине единичной дозы 0,11 мл при увеличении процентного содержания основы лака за счет уменьшения содержания растворителя (ксилола или этилцеллозольва), начиная от наименее вязкого состояния пропиточного состава (вязкость 15 - 20с по вискозиметру ВЗ-4 при +20°С) и от нормальной температуры +20°С до вязкости 50с по ВЗ-4 и температуры +70°С. Максимальная величина суммы отношений междуфазной Сф-ф и корпусной емкости Сф-к к их исходным значениям Сф-ф.0 и Сф-к.о составила при максимальных значениях Urm, Киз:

2С СФ.-Ф.. + Со Сф-ф.о Сф-к.о

По универсальному критерию У -JST- для данного статора выбрано также

L/O

оптимальное количество пропиточного состава при дозированной пропитке (число

3,4.

пропитываемых участков при заданной единичной дозе) - см. фиг. 3, где для сравнения

приведены результаты определения Р

с 2 r f(AM) при менее эффективной проО О

питке окунанием.

Затем производят предварительную сушку и последующую пропитку остальных

0 статоров однородной группы при удельном содержании основы пропиточного состава и температуре пропитки, соответствующим

5 максимуму суммы отношения емкостей; для указанного конкретного примера предварительную сушку непропитанного статора производят при +105°С в течение 1 час., после чего производят пропитку лаком RO0 916 при соотношении его компонентов: основы (пленкообразующего вещества)-67%, растворителя - 33 %, и температуре +70°С.

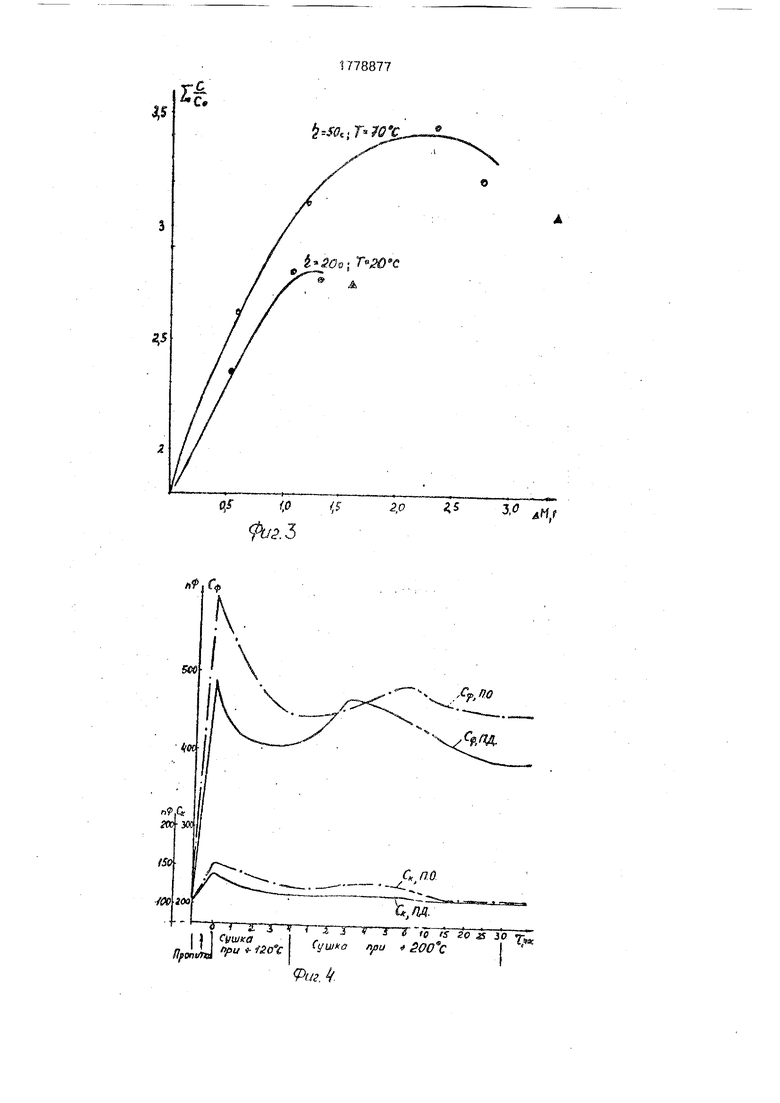

После этого проводят сушку пропитан5 ных статоров при температуре и времени, определяемых химической природой пропиточного состава. В процессе сушки непрерывно или периодически измеряют емкости междуфазной и корпусной изоля0 ции, а прекращают сушку в момент достижения суммой Сф-ф+Сф-к установившегося значения. Для указанного примера выполнения зависимости Сф-ф и Сф-к от времени в процессе пропитки и суыки представлены

5 на фиг.4. Сушка статоров, пропитанных лаком КО-916, производилась по ступенчатому режиму: +120°С 4 ч далее - при температуре +200°С. Фактическое время сушки при температуре +200°С, определен0 ное по достижении суммой емкостей установившегося значения, составило 25 час, что меньше времени сушки, установленного для данного лака независимо от способа пропитки. При этом емкости составили ПФ и пФ для дозирован5 ной пропитки. Затем, согласно схеме обмотки, производят электрическое соединение фаз статора. Узлы соединения размещают внутри или на поверхности лобовой части, или на коробке выводов и закрепляют.

0 При применении дозированной пропитки обмотку пропитывают составом с выбранными вязкостью и температурой, осуществляя подачу дозы на участки, расположенные друг от друга на расстоянии,

5 кратном длине дуги суммы пазовых деле- ний (q tz - см. фиг. 5) на полюс и фазу, до полного обхода обмотки. При этом на каждом из пропитываемых участков лежат провода, принадлежащие только двум фазам (см. фиг.5), по емкостям изоляции которых производят технологический контроль кэчества пропитки по выбранному режиму каждого участка, например, по времени растекания и сумме Сф-ф+Сф-к на пропитываемом участке. Динамика пропитки в этом случае качественно представлена фиг.б. Среднее время растекания указанного конкретного примера составило 5,2 с.

При пропитке обмоток статоров электрических машин по данному способу при дозированной пропитке составов с повышенной вязкостью разбивают единичную дозу на несколько равных частей, выбирая минимальное число ее разбиений, при котором сумма межфазной емкости и емкости относительно корпуса на пропитываемом участке после подачи полной дозы будет максимальной.

Число обходов обмотки при этом берут равным числу разбиений.

При обходе сначала пропитывают участки, удаленные друг от друга на полюсное деление т (см. фиг.б), на которых по всей окружности лобовой части лежат одни и те же фазы обмотки, по емкостным изоляции которых осуществляют контроль выполнения выбранного оптимального режима пропитки. После выдачи полных доз на эти участки начало обхода пропитываемых участков сдвигают на расстояние, кратное длине дуги суммы пазовых делений на полюс и фазу о.4 tz (см. фиг.5), но не менее, чем на 2 tz, и продолжают дозированную пропитку до полного обхода обмотки. Для указанного в примере конкретного выполнения статора при пропитке его компаундом повышенной вязкости БИД-200 доза (0,12 мл) разбивалась на 4 равные части, соответственно обход статора до полной дозы оосуществлялся 4 раза, при этом при каждом обходе статора шаг обхода был равен полюсному делению т 6- tz (см. фиг.б).

Реализация способа позволяет за счет повышения проникновения пропиточного состава в обмотку при пропитке путем оптимизации параметров пропитки,, исходя из конструктивных особенностей пропитываемого статора, достигаемой при помощи более эффективного контроля по сумме отношений емкостей междуфазной и корпусной изоляции к их значениям для непропитанного статора и управления пропиткой и сушкой по этому параметру, переносом операции электрического соединения фаз после сушки пропитанного статора, повысить электрические и тепловые характеристикиизоляциистаторов, эксплуатационные характеристики электрических машин.

Формула изобретения

1.Способ изготовления статора электрической машины с всыпными обмотками, при котором укладывают обмотку в пазы

магнитопровода, измеряют емкость обмотки относительно корпуса, пропитывают обмотку электроизоляционным пропиточным составом и сушат, после этого повторно измеряют емкость обмотки относительно корпуса и судят о качестве пропитки по их соотношению, отличающийся тем, что, с целью повышения эксплуатационной надежности электрических машин путем повышения электрической прочности и

теплопроводности изоляции их обмоток в результате увеличения проникающей способности пропиточного состава, до пропитки и после пропитки и сушки измеряют межфазовую емкость, электрическое соединение фаз осуществляют после сушки, перед пропиткой берут несколько статоров из данной партии и осуществляют их пропитку составом с заданными нагревостойкостью и теплопроводностью, повышая на каждом

последующем статоре удельное содержание основы пропиточного состава и его температуру, вычисляют сумму отношений междуфазной емкости и емкости относительно корпуса после пропитки и сушки к их

величинам до пропитки, определяют максимальное значение этой суммы и пропитывают остальные статоры в указанной партии составом с температурой, соответствующим указанному максимальному значению, а их

сушку производят до момента достижения указанной суммой установившегося значения.

2.Способ по п. 1,отличающийся тем, что при дозированной пропитке составом с выбранными вязкостью и температурой, пропитывают обмотку, осуществляя подачу дозы пропиточного состава на участки, расположенные друг от друга на расстоянии, кратном длине дуги суммы пазовых

делений на полюс и фазу обмотки, до полного обхода обмотки.

3.Способ по пп. 1 и 2, отличающийся тем, что дозу пропиточного состава на один участок делят на равные части, выбирая минимальное число ее разбиений, при котором сумма межфэзовой емкости и емкости относительно корпуса после подачи полной дозы будет максимальной, при этом число обходов обмотки берут равным

числу разбиений, а подачу каждой части дозы осуществляют в участки, удаленные друг от друга на полюсное деление.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дозированной пропитки всыпных обмоток статоров электрических машин | 1987 |

|

SU1525827A1 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2490771C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2014 |

|

RU2560714C1 |

| Способ контроля качества пропитки и устройство для его осуществления | 1990 |

|

SU1807372A1 |

| Пропиточный состав | 1989 |

|

SU1720096A1 |

| Способ струйно-капельной пропитки обмоток электротехнических изделий | 1983 |

|

SU1150704A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОПИТКИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2503116C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОПИТКИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2568144C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2012 |

|

RU2510771C1 |

| Способ определения коэффициента пропитки обмоток электрических машин | 1983 |

|

SU1241361A1 |

Сущность: при изготовлении статоров электрич.машин с вспыпными обмотками берут несколько статоров данной партии, пропитывают и сушат, повышая на каждом последующем статоре удельное содержание основы пропиточного состава и его температуру. Измеряют до и после пропитки и сушки емкости междуфазной изоляции и изоляции относительно корпуса. Пропитку остальных статоров производят при удельном содержании основы пропиточного состава и его температуре, соответствующих максимальной измеренной величине суммы отношений емкостей междуфазной и корпусной изоляции после пропитки и сушки к их значениям до пропитки 2( С/Со) макс. Сушку производят до момента Достижения суммой емкостей междуфазной и корпусной изоляции установившегося значения. Производят электрическое соединение фаз. При дозированной пропитке осуществляют подачу доз пропиточного состава на участки обмотки, удаленные друг от друга на расстоянии, кратном длине дуги суммы пазовых делений на полюс и фазу обмотки, до полного обхода обмотки. Дозу пропиточного состава на один участок делят на равные части, выбирая минимальное число разбиений, при котором сумма междуфазной и корпусной емкости после подачи полной дозы будет максимальной. Число обходов обмотки берут равным числу разбиений. Подачу каждой части дозы осуществляют в участки, удаленные друг от друга на полюсное деление. Положительный эффект: позволяет за счет повышения проникновения пропиточного состава в обмотку при пропитке путем оптимизации ее параметров при более эффективном контроле, переноса операции электрич. соединения фаз после сушки пропитанного статора повысить электрич. и тепловые характеристики статоров, эксплу- атац. характеристики электрич. машин. 2 з.п. ф-лы, 6 ил. VI VJ 00 со vj vi

аь

е-1

«Vf

25

0

V ZЈe

Фш.2

V

r-c

ь&

Л7..

ф й«&7о;

V До Д5з, дМг

л,Г

fyo/, л/ои

Фиг 4

Г

ф

направление пропитки

| Способ определения коэффициента пропитки отверждаемым полимерным составом обмоток электрических машин | 1990 |

|

SU1709470A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-11-30—Публикация

1990-06-29—Подача