Изобретение относится к катализаторам, представляющим собою многослойную металлическую систему для удаления водорода из газовой смеси, содержащей также водород и кислород.

Многослойные металлические системы такого типа предназначены для предотвращения детонации, в частности при авариях ядерных реакторов, при которых в аварийной емкости реактора происходит выделение водорода.

Известен катализатор для удаления водорода в кислород и водородосодержа- щей атмосфере, представляющий собой многослойную металлическую систему, включающую носитель - сетку или жесть из алюминия или меди, или ихсплавов с покрытием из палладиевого сплава.

Кл)

Недостатком этого катализатора является нестойкость его к парам иода или серу- или фосфорсодержащим газообразным компонен гам, а также к оксиду углерода, отравляющему катализатор.

Наибслее близким решением по технической сущности и достигаемому эффекту является катализатор для удаления водорода из газовой смеси, содержащей водород и кислород, представляющий собой многослойную металлическую систему, включающую носитель-основу из материала с высокими теплопроводностью, теплоемкостью и коэффициентом теплового расширения, прэмежуточный слой из теплопроводящего

материала, расположенный между основой и поверхностным слоем и слои из палладийсодержащего материала.

При носитель-основа представляет собой металл - алюминий, промежуточный слой из чередующихся слоев палладия, ванадия и снова палладия и поверхностный слой из платины или железа, или никеля.

Недостатком этого катализатора является пониженная стойкость катализатора к отравлению.

Целью настоящего изобретения является увеличенная стойкость катализатора к отравлению, что позволяет увеличить срок его службы.

Указанная цель достигается катализатором для

удаления водорода из газовой

смеси, содержащей водород и кислород, представляющим собой многослойную каталитическую систему, включающую носитель - основу из материала с высокими теплопрОЕОдностью, теплоемкостью и коэффициентом теплового расширения, промежуточный слой из теплопроводящего материале, расположенный между основой и поверхностным слоем, и слой из палла- дийсодерхащего материала, при этом в качестве носителя-основы катализатор содержит металл или сплав металлов из ряда: алюминии, медь и никель, в качестве промежуточного слоя - металл из ряда: ванадий, ниобий, тантал, титан и цирконий и в качестве палладийсодержащего материала - палладийжикельмедный сплав следующего состава, мас.%:

Палладий80-95

Нике/|ь4-20

Медь1-10

Предпочтительным является, что носи- тель-осноза имееттолщину от 100 мкм до 10 мм, промежуточный слой от 1 А до 20 мкм и Пешладийсодержащего материала - от 1 А до мкм.

Также предпочтительным является расположение промежуточного слоя вышеприведенного состава на одной стороне жести и затем поверхностного слоя из палладий- никельмедного сплава, контактирующего с указанной газовой смесью и на другой стороне жести -слоя из палладийникельмедно- го сплава вышеприведенного состава.

Кроме того предпочтительно, что на обеих сторонах жести расположен прилегающий к нему промежуточный слой и затем

0 поверхностный слой из палладийникель- медного сплава, а также, что на обеих сторонах жести расположен вначале слой из палладийникельмедного сплава, затем промежуточный слой и поверхностный слой из

5 палладиймедьсодержащего сплава. При этом в качестве носителя - основы катализатор содержит носитель, имеющий шероховатую поверхность.

Отличительными признаками предло0 женного способа являются содержание в качестве носителя-основы металла или сплава металлов из ряда: алюминий, медь и никель, в качестве промежуточного слоя - металла из ряда: ванадий, ниобий, тантал,

5 татан и цирконий и в качестве палладийсодержащего материала - палладийникельмедного сплава следующего состава, мас.%:

Палладий80-95

0Никель4-20

Медь1-10

Предпочтительными отличительными признаками предложенного способа являются указанные выше параметры толщины

5 используемых слоев, вид выполнения носителя - основы - в виде жести, пространственное расположение промежуточного и поверхностного слоев вышеприведенного состава, а также характеристика поверхно0 сти используемого носителя - основы.

Это позволяет увеличить стойкость катализатора к отравлению такими ядами, как иод, сера, фосфор и особенно оксид углерода, о чем свидетельствует например, сохра5 нение активности катализатора при селикатном использовании его в процессе удаления водорода за счет основания поверхности при отравлении ядами.

Благодаря использованию палладийни0 кельмедного поверхностного слоя водород, проходя через этот слой, растворяется в промежуточном слое.

При этом металлическая решетка расширяется с выделением реакционного теп5 ла и теплоты расширения. При таком изменении решетки, хотя связь металла с носителем в виде листового материала и сохраняется, однако поверхностный слой из PdNiCu разрывается из-за очень большого различия в коэффициентах удлинения отдельных слоев. Это оказывается весьма благоприятным при наличии в газовой смеси агрессивных компонентов, так как при этом постоянно открывается свежая, не работавшая поверхность катализатора, катализиру- ющая окисление водорода независимо от возможного отравления его агрессивными компонентами.

Целесообразно для получения многослойной металлической системы использо- вать носитель из материала с высокими теплопроводностью и теплоемкостью, а также высоким коэффициентом теплового расширения. В качестве материалов можно использовать, в частности AI и Al-сплавы, Си- и Си-сплавы, N1 и Ni-сплавы. Такие материалы играют роль не только термобуферов, отводя тепло, выделяющееся при растворении и в результате протекания реакции, в .частности при начале каталитиче- ского окисления, но и благодаря своему высокому коэффициенту теплового расширения по сравнению с коэффициентами расширения металлов промежуточного слоя способствуют необходимому для работы ка- тализатора разрыву покрытия. Предпочтительно изготавливать носитель из материалов толщиной от 100 мкм до 10 мм, наиболее предпочтительно толщиной 1 мм. При использовании такого носителя темпе- ратура металлической системы, несмотря на значительное выделение тепла в промежуточном слое, за счет отвода и поглощения тепла носителем, а также отвода тепла от поверхности системы остается достаточно низкой, в частности ниже температуры воспламенения присутствующего в газовой атмосфере гремучего газа. Предлагаемая многослойная металлическая система является механически стабильной и не деформи- руется при взаимодействии поверхностного и промежуточного слоев с водородом. Благодаря высокому коэффициенту теплового расширения наиболее подходящими материалами для носителей являются А 1 и его сплавы.

Промежуточный и поверхностный слои наносятся на носитель в виде довольно тонких пленок: толщина промежуточного слоя находится в пределах от 1 ангстремасА до 20 мкм, предпочтительно ра„вна 2000 А, а поверхностного слоя - от 1 А до 20 мкм, предпочтительно 1000 А. Такие пленки можно наносить напылением не только на носители из листового материала, но и на исполь- зующиеся в качестве носителей сетки и стержни.

Предпочтительно, если носитель из листового материала (жести) с обеих сторон покрыт промежуточным слоем из ванадия и

поверхностным слоем из PdNiCu. Целесообразно наносить промежуточный слой только на одну сторону носителя из листового материала (жести), а на другую его сторону непосредственно, без промежуточного слоя, наносить поверхностный слой. Оказалось, что при таком варианте исполнения удается установить вредное действие различных катализаторных ядов и при их одновременном присутствии в газовой смеси, причем на обеих сторонах многослойной металлической системы образуются различные отложения. Такие металлические системы могут применяться для каталитического окисления водорода в газовых смесях, содержащих иод, серу, фосфор и свинец, И присутствие в газовой смеси монооксида углерода также не сказывается отрицательно на ходе катализа.

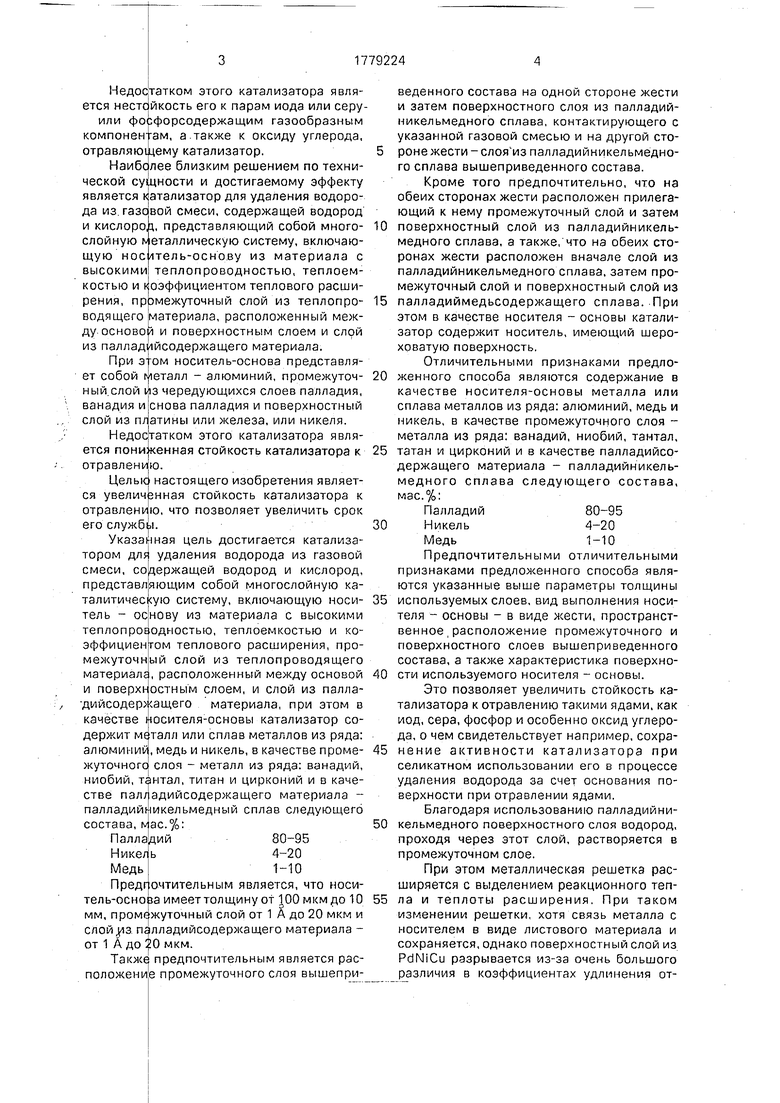

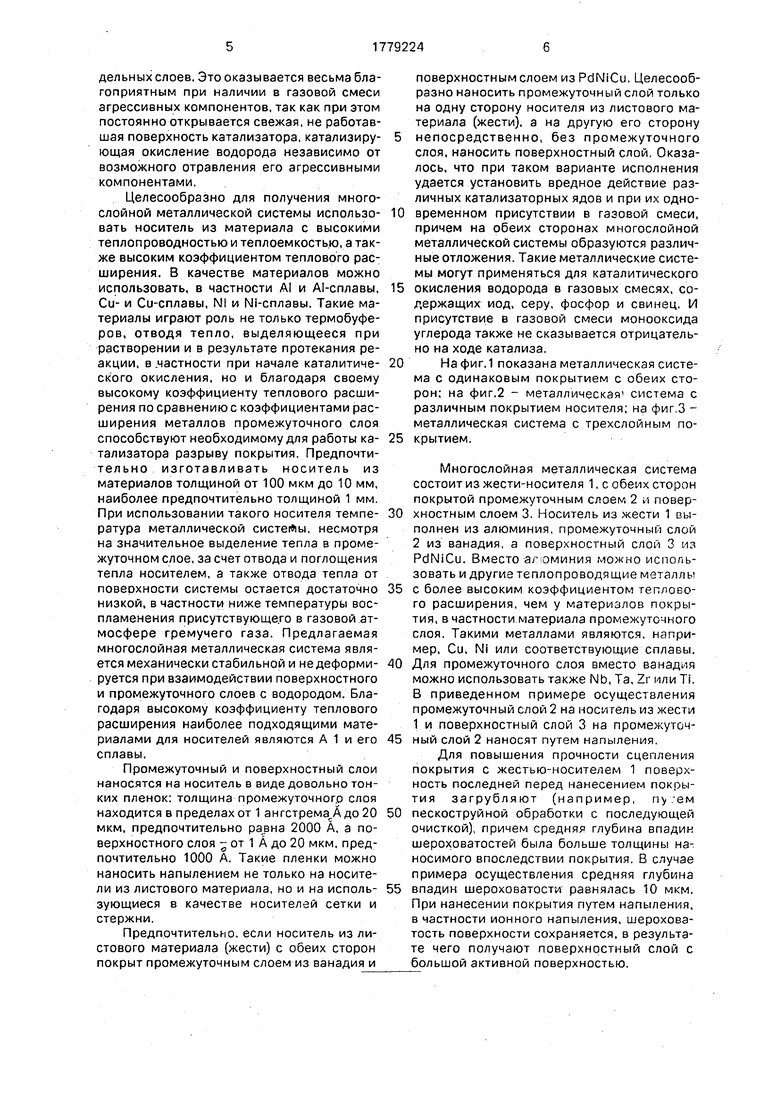

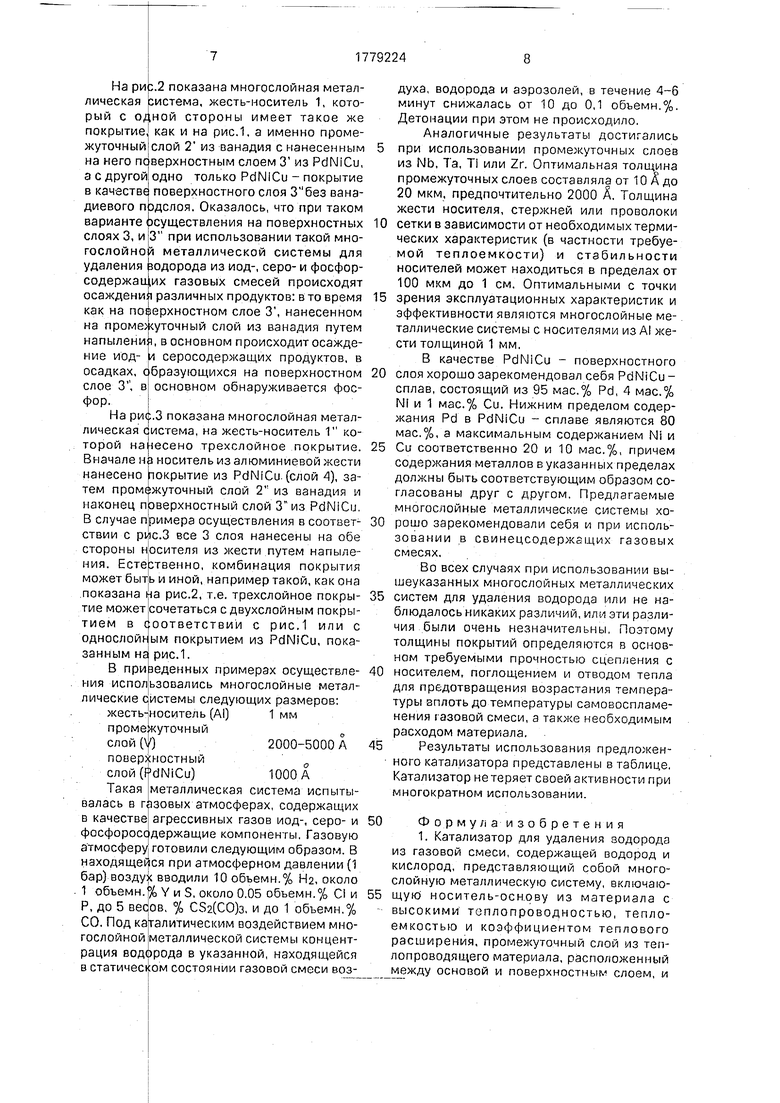

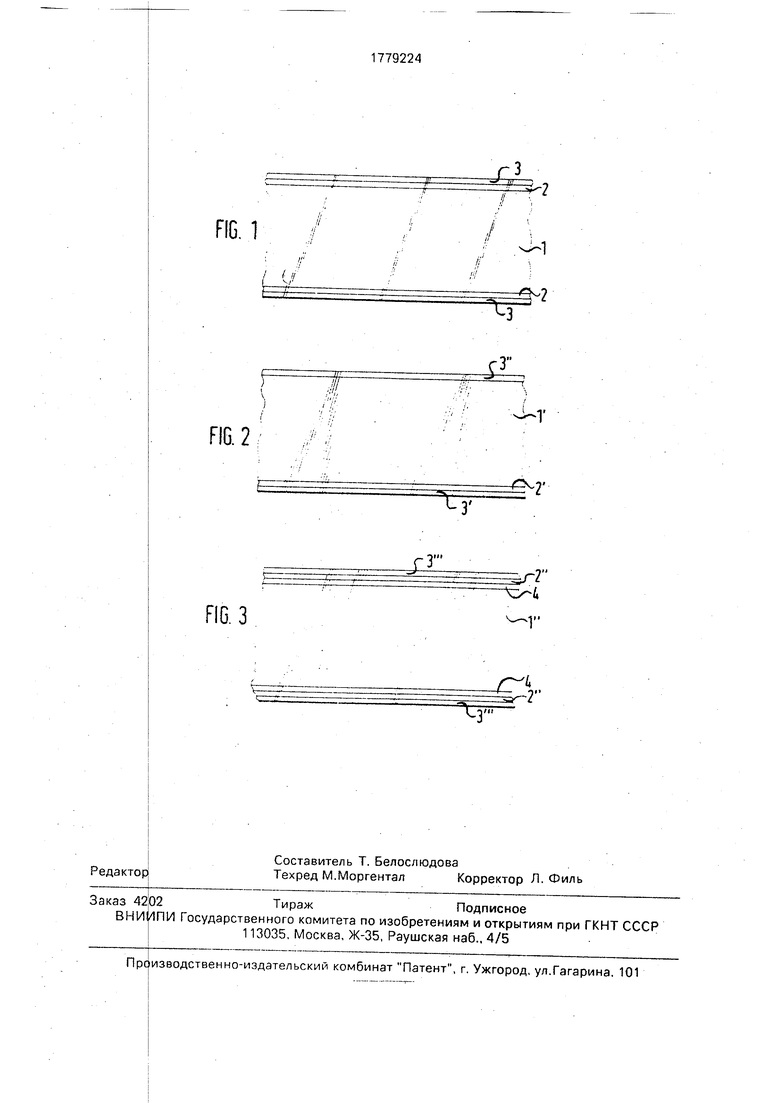

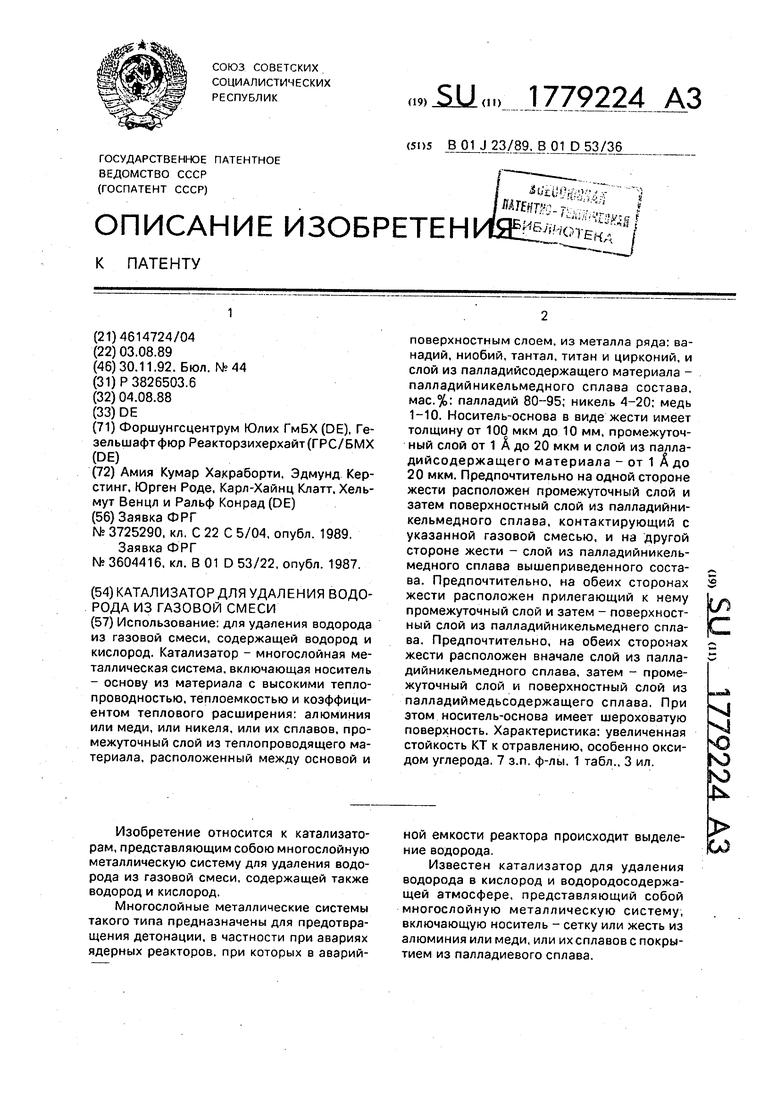

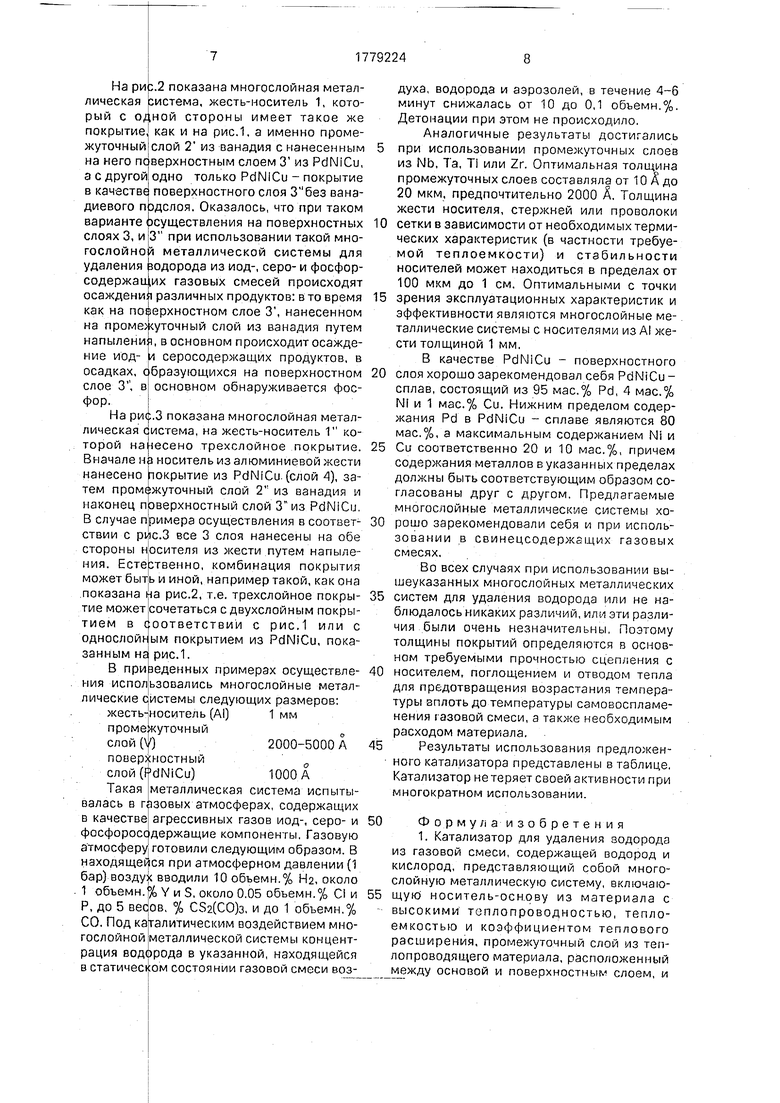

На фиг. 1 показана металлическая система с одинаковым покрытием с обеих сторон; на фиг.2 - металлическая1 система с различным покрытием носителя; на фиг.З - металлическая система с трехслойным покрытием.

Многослойная металлическая система состоит из жести-носителя 1, с обеих сторон покрытой промежуточным слоем 2 и поверхностным слоем 3. Носитель из жести 1 выполнен из алюминия, промежуточный слой 2 из ванадия, а поверхностный слой 3 из PdNiCu. Вместо агоминия можно использовать и другие теплопроводящие металлы с более высоким коэффициентом теплового расширения, чем у материалов покрытия, в частности материала промежуточного слоя. Такими металлами являются, например, Си, Ni или соответствующие сплавы. Для промежуточного слоя вместо ванадия можно использовать также Nb, Та, Zr или Ti. В приведенном примере осуществления промежуточный слой 2 на носитель из жести 1 и поверхностный слой 3 на промежуточный слой 2 наносят путем напыления.

Для повышения прочности сцепления покрытия с жестью-носителем 1 поверхность последней перед нанесением покрытия загрубляют (например, пу-ем пескоструйной обработки с последующей очисткой), причем средняя глубина впадин шероховатостей была больше толщины наносимого впоследствии покрытия. В случае примера осуществления средняя глубина впадин шероховатости равнялась 10 мкм. При нанесении покрытия путем напыления, в частности ионного напыления, шероховатость поверхности сохраняется, в результате чего получают поверхностный слой с большой активной поверхностью.

На ри;.2 показана многослойная металлическая система, жесть-носитель 1, который с одной стороны имеет такое же покрытие, как и на рис.1, а именно промежуточный

слой 2 из ванадия с нанесенным

на него поверхностным слоем 3 из PdNiCu, а с другой одно только PdNiCu - покрытие в качестве поверхностного слоя ванадиевого пэдслоя. Оказалось, что при таком варианте осуществления на поверхностных слоях 3, и 3 при использовании такой многослойно л металлической системы для удаления зодорода из иод-, серо- и фосфорсодержащих газовых смесей происходят

осаждени как на по на проме

I различных продуктов: в то время ерхностном слое 3, нанесенном уточный слой из ванадия путем

напыления, в основном происходит осаждение иод- осадках, слое 3, Е фор.

На ри лическая

серосодержащих продуктов, в бразующихся на поверхностном основном обнаруживается фос;.3 показана многослойная металистема, на жесть-носитель 1 которой нанесено трехслойное покрытие. Вначале и,з носитель из алюминиевой жести нанесено покрытие из PdNiCu (слой 4), затем промежуточный слой 2 из ванадия и наконец поверхностный слой 3 из PdNiCu. В случае примера осуществления в соответствии с рис.З все 3 слоя нанесены на обе стороны н осителя из жести путем напыления. Естественно, комбинация покрытия может быть и иной, например такой, как она показана на рис.2, т.е. трехслойное покрытие может сочетаться с двухслойным покрытием в соответствии с рис.1 или с однослойным покрытием из PdNiCu, показанным на| рис.1.

В приведенных примерах осуществления использовались многослойные металлические системы следующих размеров:

жесть-моситель (AI) промежуточный слой (V)

поверхностный слой (PdNiCu) Такая металлическая

1 мм 2000-5000 А

1000 А система испытывалась в газовых атмосферах, содержащих в качестве агрессивных газов иод-, серо- и фосфоросодержащие компоненты. Газовую

атмосферу

готовили следующим образом. В

находящееся при атмосферном давлении (1 бар) возду| вводили 10 объемн.% Н2, около 1 объемн.% Y и S, около 0.05 обьемн.% CI и Р, до 5 вес|ов, % С52(СО)з, и до 1 объемн.% СО. Под каталитическим воздействием многослойной металлической системы концентрация водорода в указанной, находящейся в статическом состоянии газовой смеси воздуха, водорода и аэрозолей, в течение 4-6 минут снижалась от 10 до 0,1 объемн.%. Детонации при этом не происходило.

Аналогичные результаты достигались

при использовании промежуточных слоев из Nb, Та, TI или 2г. Оптимальная толщина промежуточных слоев составляла от 10 А до 20 мкм, предпочтительно 2000 А, Толщина жести носителя, стержней или проволоки

сетки в зависимости от необходимых термических характеристик (в частности требуемой теплоемкости) и стабильности носителей может находиться в пределах от 100 мкм до 1 см. Оптимальными с точки

зрения эксплуатационных характеристик и эффективности являются многослойные металлические системы с носителями из AI жести толщиной 1 мм.

В качестве PdNiCu - поверхностного

слоя хорошо зарекомендовал себя PdNiCu - сплав, состоящий из 95 мас.% Pd, 4 мас.% Ni и 1 мас.% Си. Нижним пределом содержания Pd в PdNiCu - сплаве являются 80 мас.%, а максимальным содержанием Ni и

Си соответственно 20 и 10 мас.%, причем содержания металлов в указанных пределах должны быть соответствующим образом согласованы друг с другом. Предлагаемые многослойные металлические системы хорошо зарекомендовали себя и при использовании в свинецсодержзщих газовых смесях.

Во всех случаях при использовании вышеуказанных многослойных металлических

систем для удаления водорода или не наблюдалось никаких различий, или эти различия были очень незначительны, Поэтому толщины покрытий определяются в основном требуемыми прочностью сцепления с

носителем, поглощением и отводом тепла для предотвращения возрастания температуры вплоть до температуры самовоспламенения газовой смеси, а также необходимым расходом материала.

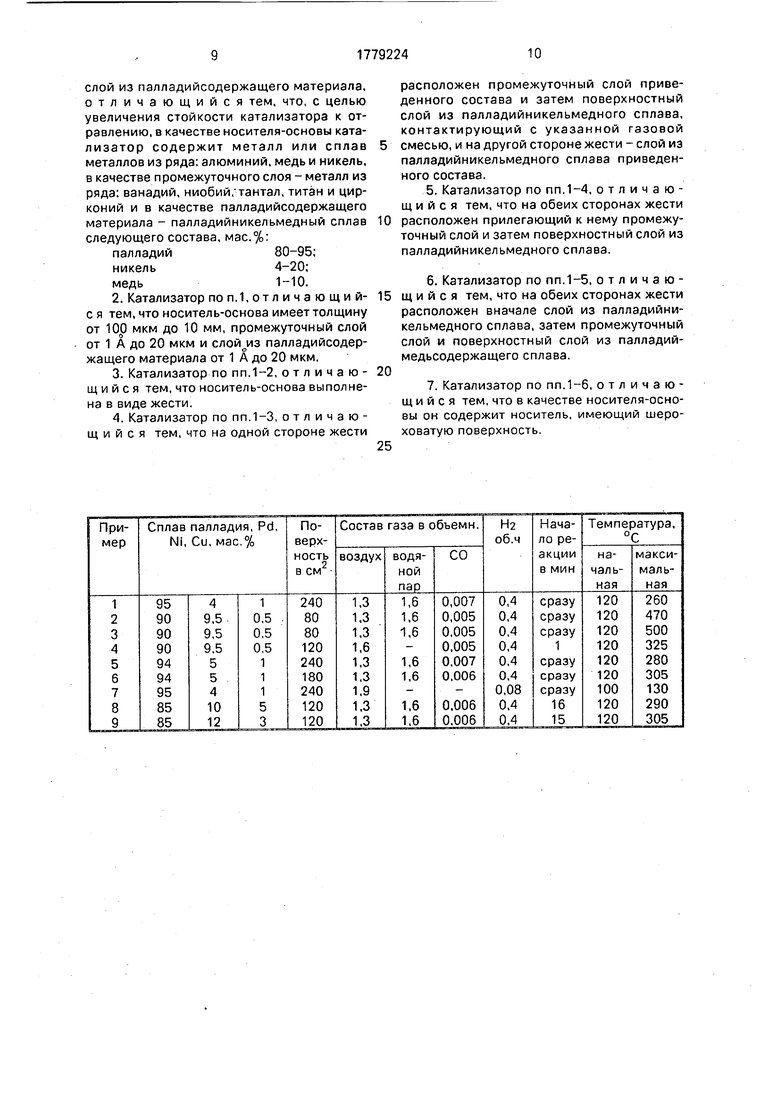

Результаты использования предложенного катализатора представлены в таблице. Катализатор не теряет своей активности при многократном использовании.

Формул а изобретения

1. Катализатор для удаления зодорода из газовой смеси, содержащей водород и кислород, представляющий собой многослойную металлическую систему, включающую носитель-основу из материала с высокими теплопроводностью, теплоемкостью и коэффициентом теплового расширения, промежуточный слой из теп- лопроводящего материала, расположенный между основой и поверхностным слоем, и

слой из палладийсодержащего материала, отличающийся тем, что, с целью увеличения стойкости катализатора к отравлению, в качестве носителя-основы катализатор содержит металл или сплав металлов из ряда: алюминий, медь и никель, в качестве промежуточного слоя - металл из ряда: ванадий, ниобий,тантал, титан и цирконий и в качестве палладийсодержащего материала - палладийникельмедный сплав следующего состава, мас.%:

палладий80-95;

никель4-20;

медь1-10.

2.Катализатор поп,1,отличающий- с я тем, что носитель-основа имеет толщину от 100 мкм до 10 мм, промежуточный слой от 1 А до 20 мкм и слойоиз палладийсодержащего материала от 1 А до 20 мкм.

3.Катализатор по пп.1-2, отличающийся тем, что носитель-основа выполнена в виде жести.

4.Катализатор по пп.1-3, отличающийся тем, что на одной стороне жести

0

5

0

5

расположен промежуточный слой приведенного состава и затем поверхностный слой из палладийникельмедного сплава, контактирующий с указанной газовой смесью, и на другой стороне жести - слой из палладийникельмедного сплава приведенного состава.

5.Катализатор по пп.1-4, отличающийся тем, что на обеих сторонах жести расположен прилегающий к нему промежуточный слой и затем поверхностный слой из палладийникельмедного сплава.

6.Катализатор по пп.1-5, отличающийся тем, что на обеих сторонах жести расположен вначале слой из палладийникельмедного сплава, затем промежуточный слой и поверхностный слой из палладий- медьсодержащего сплава.

7.Катализатор по пп. 1-6, о т л и ч а ю - щ и и с я тем, что в качестве носителя-основы он содержит носитель, имеющий шероховатую поверхность.

з

.,

l

Использование: для удаления водорода из газовой смеси, содержащей водород и кислород. Катализатор - многослойная металлическая система, включающая носитель - основу из материала с высокими теплопроводностью, теплоемкостью и коэффициентом теплового расширения: алюминия или меди, или никеля, или их сплавов, промежуточный слой из теплопроводящего материала, расположенный между основой и поверхностным слоем, из металла ряда: ванадий, ниобий, тантал, титан и цирконий, и слой из палладийсодержащего материала - палладийникельмедного сплава состава, мас.%: палладий 80-95; никель 4-20; медь 1-10. Носитель-основа в виде жести имеет толщину от 100 мкм до 10 мм, промежуточный слой от 1 А до 20 мкм и слой из палладийсодержащего материала - от 1 А до 20 мкм. Предпочтительно на одной стороне жести расположен промежуточный слой и затем поверхностный слой из палладийникельмедного сплава, контактирующий с указанной газовой смесью, и на другой стороне жести - слой из палладийникельмедного сплава вышеприведенного состава. Предпочтительно, на обеих сторонах жести расположен прилегающий к нему промежуточный слой и затем - поверхностный слой из палладийникельмеднего сплава. Предпочтительно, на обеих сторонах жести расположен вначале слой из палладийникельмедного сплава, затем - промежуточный слой и поверхностный слой из палладиймедьсодержащего сплава. При этом носитель-основа имеет шероховатую поверхность. Характеристика: увеличенная стойкость КТ к отравлению, особенно оксидом углерода, 7 з.п. ф-лы. 1 табл.. 3 ил. - 4 О ЧЭ Ю

FIG. 1

FIG.3

1

2

rr

-vl

| Заявка ФРГ № 3725290, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| Заявка ФРГ № 3604416, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-30—Публикация

1989-08-03—Подача