Изобретение относится к устройствам приготовления пробы сыпучего груза и может быть использовано на обогатительных фабриках, производящих технологическое сырье, например, для глиноземного производства.

Цель изобретения - повышение эффективности работы за счет постоянного выведения испаряемой влаги.

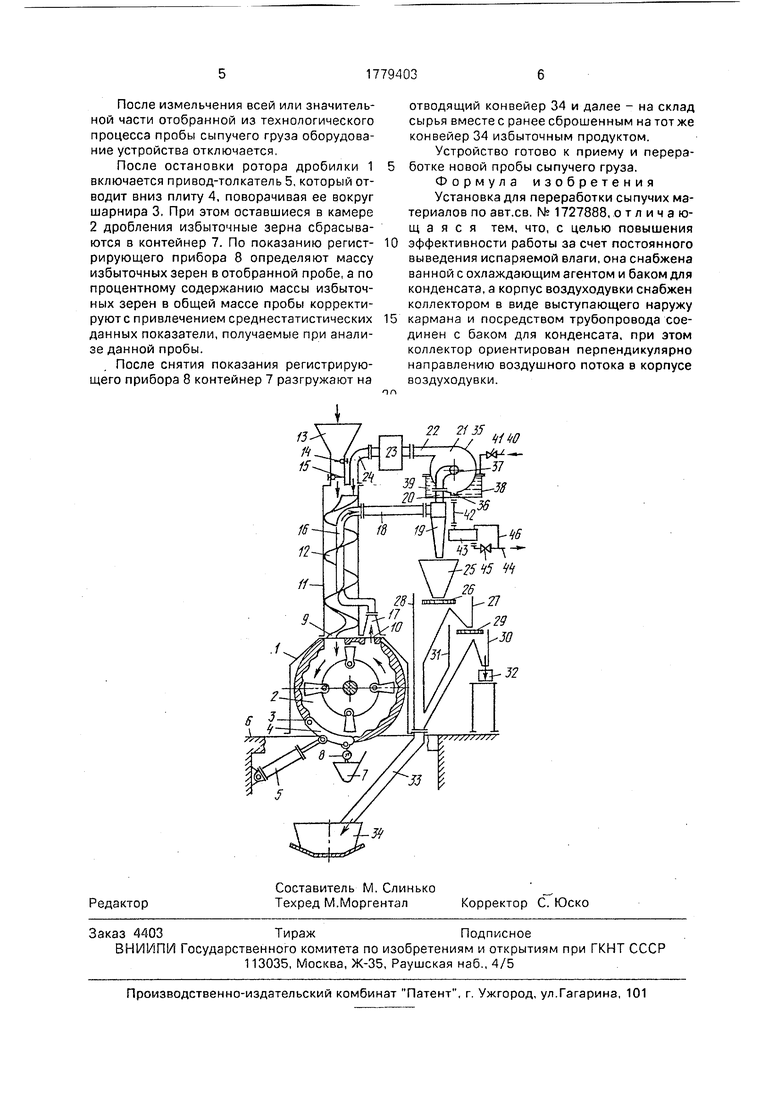

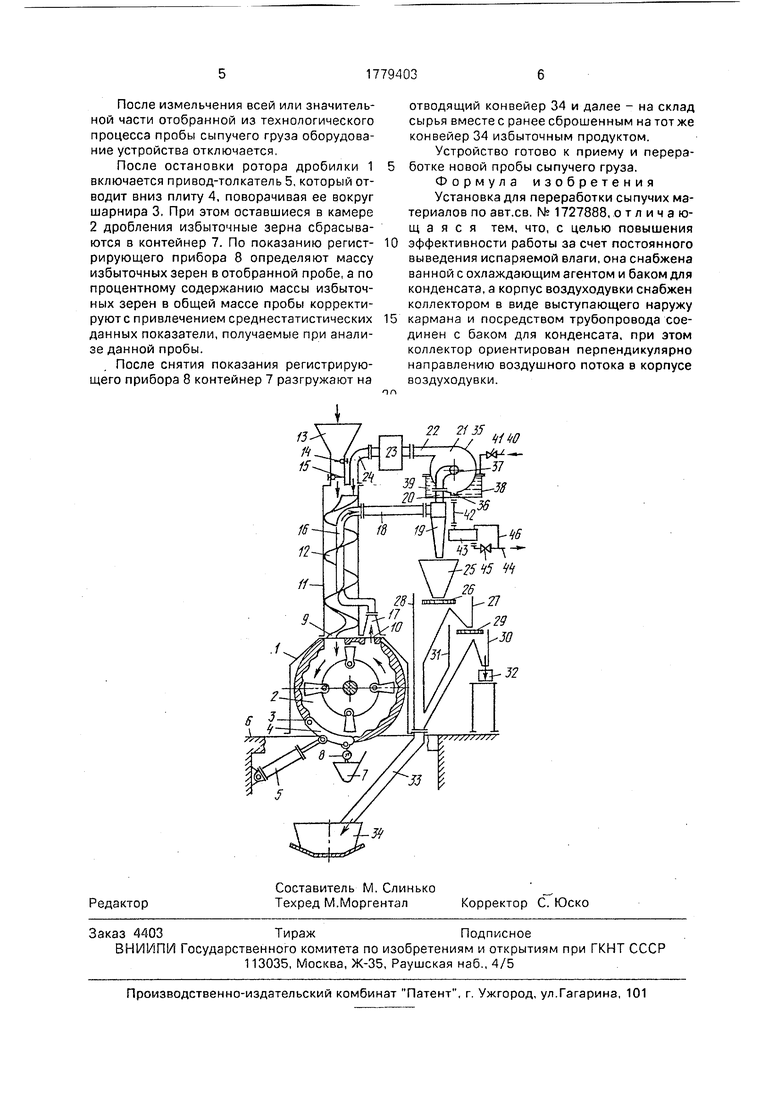

На чертеже представлена предлагаемая установка.

Установка для переработки сыпучих материалов содержит молотковую дробилку 1 с камерой 2 дробления, перекрытой снизу поворотной относительно шарнира 3 плитой 4. Поворотная плита 4 кинематически связана с приводом толкателем 5. закрепленным шарнирно на фундаменте 6 дробилки 1. К свободному концу поворотной плиты 4 подвешен контейнер 7 с динамометром (или другим измерительным прибором или датчиком) 8.

В верхней части камера дробления имеет два отверстия: впускное 9 и выпускное 10.

Над впускным отверстием 9 размещена загрузочная шахта 11с гравитационным (самотечным) винтовым спуском 12. В верхней части шахта 11 снабжена приемной воронкой 13 для отобранной из технологического процесса пробы сыпучего груза. Под воронкой 13 установлены две последовательно размещенные заслонки-мигалки 14 и 15.

Внутри шахты 11 по центру винтового спуска 12 размещена описывающая труба 16, нижняя часть которой выведена из шахты 11 в сторону и через зонт 17 соединена с выпускным отверстием 10 дробилки 1. Верхняя часть описывающей трубы 16 также выведена из шахты 11 и через патрубок 18 подсоединена к циклону 19.

Циклон 19 через фильтр 20 подсоединен к воздуходувке 21, нагнетательный патрубок 22 которой через калорифер 23 и патрубок 24 соединен с полостью шахты 11с подводом к ней сверху. Под циклоном 19 (под его выпускным отверстием для твердого продукта) размещена смесительная воронка 25, а под ней тарельчатый

1Л

С

vi ч о

4 О СО

S3

сократитель 26. Последний оборудован течкой 27 сокращенной пробы и течкой 28 избыточного продукта.

Под течкой 27 сокращенной пробы установлен второй тарельчатый сократитель 29, оборудованный течкой 30 подготовленной пробы и течкой 31 избыточного продукта.

Течка 30 размещена с возможностью подачи пробы в контейнер 32, а обе течки 28 и 31 избыточных продуктов соединены со сборной течкой 33, установленной с возможностью подачи избыточного продукта на отводящий конвейер 34.

Корпус 35 воздуходувки 21 в нижней своей части снабжен коллектором 36, размещенным параллельно оси 37 вала воздуходувки, и погружен в ванну 28 с охлаждающим агентом 39. Ванна 38 оборудована трубопроводом 40 подачи охлаждающего агента 39, трубопровод 40 оборудован вентилем 41. Коллектор 36 воздуходувки 21 трубопроводом 42 соединен с баком 43 для конденсата. Бак 43 оборудован сливным патрубком 44 с вентилем 45 и трубопроводом 46 аварийного сброса конденсата.

Устройство работает следующим образом.

Отбираемую из технологического процесса представительную пробу сыпучего груза подают а течение всего времени отбора в приемную воронку 13. Последовательно проходя через заслонки-мигалки 14 и 15, сыпучий груз попадает в загруозочную шахту 11 на самотечный винтовой спуск 12. По винтовому спуску 12, двигаясь под действием силы тяжести, груз доходит до впускного (загрузочного) отверстия 9 молотковой дробилки 1. Проходя внутри шахты 11 по винтовому спуску 12, сыпучий груз подсушивается горячим воздухом, подаваемым воздуходувкой 21 через калорифер 23, в ко- тором ранее нагретый воздух дополнительно непрерывно подогревается.

Подаваемый через патрубок 24 в шихту 11 горячий воздух не только подсушивает транспортируемый по винтовому спуску 12 сыпучий груз, но и способствует самотечному движению груза за счет попутного воздействия воздушного потока.

При вращении ротора молотковой дробилки 1 поступающий в камеру 2 дробления груз многократно дробится и измельчается, циркулируя внутри камеры дробления 2 молотковый дробилки 1, а также одновременно дополнительно подсушивается горячим воздухом, постоянно поступающим через отверстие 9 в камеру 2 дробления.

Измельченная до заданной крупности, задаваемой скоростью воздушно-пылевого

потока, часть сыпучего груза непрерывно засасывается из камеры 2 дробления через выпускное отверстие 10, зонт 17, отсасывающую трубу 16, патрубок 18 в циклон 19. В

циклоне 19 твердая составляющая воздушно-пылевого потока осаждается и поступает в смесительную воронку 25 через выпускное отверстие циклона 19.

Воздушный поток, проходя через

фильтр 20, освобождается от остатков пылевой фракции и воздуходувкой 21 снова направляется через калорифер 23 в патрубок 24 и далее - в шахту 11.

Проходя через воздуходувку 21, увлажненный за счет подсушивания сыпучего груза воздух, соприкасаясь с охлажденным корпусом 35 воздуходувки 21, снижает свою температуру. Благодаря этому содержащийся в воздухе пар конденсируется на внутренней поверхности корпуса 35. Образовавшаяся влага стекает в коллектор 36, а из него самотеком по трубопроводу 42 поступает в бак 43, из которого непрерывно или периодически удаляется через сливной патрубок 44.

Постоянное охлаждение корпуса 35 воздуходувки 21 ниже температуры росы обеспечивается охлаждающим агентом 39, находящимся в ванне 38 и пополняемым

через трубопровод 40 по мере необходимости.

Таким образом влага, удаляемая из сыпучего груза в процессе его обработки в устройстве, постоянно удаляется из замкнутого тракта системы подготовки пробы.

Наличие коллектора 36 исключает вторичный захват и унос воздушным потоком капелек влаги, т.к. она фиксируется в узком пространстве-, ориентированном перпендикулярно воздушному потоку и вынесенном за его пределы.

При прохождении нагретого воздушно- пылевого потока по отсасывающей трубе 16 происходит дополнительный нагрев винтовой поверхности 12 от трубы 16, что способствует дополнительному подсушиванию груза, транспортируемого по винтовому спуску 12. При этом также снижается вероятность замазывания внутренней полости

шахты 11 увлажненным грузом.

Кондиционная проба, поступающая из циклона 19 в смесительную воронку 25, вначале сокращается первым тарельчатым со- кратителем 26, а затем и вторым 29. Выделенная часть пробы выгружается в контейнер 32 для последующего анализа. Избыточные части пробы по течкам 28 и 31 направляются в сборную течку 33 и далее на отводящий конвейер 34.

После измельчения всей или значительной части отобранной из технологического процесса пробы сыпучего груза оборудование устройства отключается.

После остановки ротора дробилки 1 включается привод-толкатель 5, который отводит вниз плиту 4, поворачивая ее вокруг шарнира 3, При этом оставшиеся в камере 2 дробления избыточные зерна сбрасываются в контейнер 7. По показанию регистрирующего прибора 8 определяют массу избыточных зерен в отобранной пробе, а по процентному содержанию массы избыточных зерен в общей массе пробы корректируют с привлечением среднестатистических данных показатели, получаемые при анализе данной пробы.

После снятия показания регистрирующего прибора 8 контейнер 7 разгружают на

отводящий конвейер 34 и далее - на склад сырья вместе с ранее сброшенным на тот же конвейер 34 избыточным продуктом.

Устройство готово к приему и переработке новой пробы сыпучего груза.

Формула изобретения Установка для переработки сыпучих материалов по авт.св. Мг 1727888, отличающаяся тем, что, с целью повышения

0 эффективности работы за счет постоянного выведения испаряемой влаги, она снабжена ванной с охлаждающим агентом и баком для конденсата, а корпус воздуходувки снабжен коллектором в виде выступающего наружу

5 кармана и посредством трубопровода соединен с баком для конденсата, при этом коллектор ориентирован перпендикулярно направлению воздушного потока в корпусе воздуходувки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для подготовки пробы сыпучего груза | 1989 |

|

SU1649357A1 |

| Установка для переработки сыпучих материалов | 1989 |

|

SU1727888A1 |

| Устройство для подготовки лабораторных проб | 1981 |

|

SU1000834A1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ОБОГАЩЕНИЯ ФОРМОВОЧНЫХ ПЕСКОВ МЕТОДОМ ГИДРООТТИРКИ С ПОСЛЕДУЮЩЕЙ КЛАССИФИКАЦИЕЙ И СУХИМ ГРОХОЧЕНИЕМ | 2008 |

|

RU2403979C2 |

| Топка котла | 1987 |

|

SU1456701A1 |

| Установка для приготовления проб сыпучих материалов | 1982 |

|

SU1066645A1 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ РТУТИ ИЗ ЛЮМИНЕСЦЕНТНЫХ ЛАМП | 2017 |

|

RU2665648C1 |

| ДРОБИЛЬНО-СОРТИРОВОЧНЫЙ КОМПЛЕКС ДЛЯ ГИДРОТРАНСПОРТА ВСКРЫШНЫХ ПОРОД | 2020 |

|

RU2745749C1 |

| БЛОЧНАЯ ШАХТНАЯ СУШИЛКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 1995 |

|

RU2116594C1 |

| Линия переработки скорлупы косточек плодовых | 1978 |

|

SU768388A1 |

Использование: обогатительные фабрики, производящие технологическое сырье. Сущность изобретения: устройство содержит молотковую дробилку с камерой дробления. Камера дробления имеет впускное и выпускное отверстия. Установка содержит систему загрузжки и выгрузки материала, Корпус воздуходувки размещен в ванне с охлаждающим агентом и снабжен коллектором в виде выступающего наружу кармана. Коллектор трубопровода соединен с баком для конденсата и ориентирован перпендикулярно направлению воздушного потока в корпусе воздуходувки. 1 ил.

22 21 35 ....

// / VW

| Установка для переработки сыпучих материалов | 1989 |

|

SU1727888A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-12-07—Публикация

1990-02-21—Подача