Изобретение относится к устройствам приготовления пробы сыпучего груза и может быть использовано на обогатительных фабриках, производящих технологическое сырье, например, для глиноземного производства.

Целью изобретения является повышение эффективности работы устройства и получение более представительной пробы.

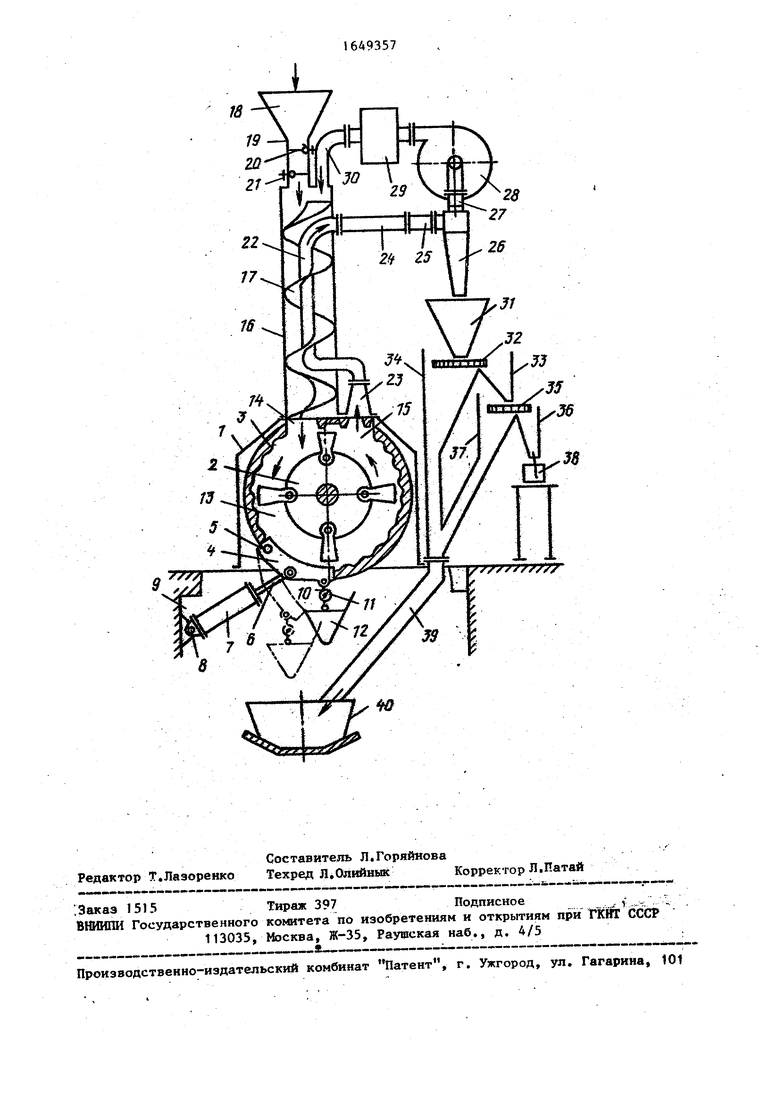

На чертеже схематически представлена установка для подготовки пробы сыпучего груза.

Устройство для подготовки пробы сыпучего груза состоит из молотковой .дробилки 1 с ротором 2, по периметру. которого с зазором установлены от- (бойныеплиты 3. Одна из отбойных

плит 4, расположенная в нижней части дробапки I, выполнена с возможностью поворота в вертикальной плоскости вокруг шарнира 5. Поворотная плита 4 кинематически связана со щитком 6 привода толкателя 7, с помощью тар|Нира 8 закрепленного на фундаменте 9.

К свободному концу поворотной плиты 4 с помощью тяги 10 со встроенными нее измерительным прибором 11 подвешен контейнер 12. В верхней части камера 13 дробления дробилки 1 имеет два отверстия 14 и 15. Над отверстием 4 размещена загрузочная шахта 16 с винтовым спуском 17. В верхней части шахты 16 размещена приемная воронка 8 отобранной из потока пробы сыпучего груза. В паt

СО

СО

сп

трубке 19 между приемной воронкой 18 и шахтой 16 размещены две последовательно установленные одна под другой и развернутые на 180й шиберные заслонки 20 и 21,.

Внутри тахты 16 по центру винтового спуска 17 размещена отсасывающа труба 22, нижняя часть которой выведена из шахты 16 и через патрубок 23 соединена с отверстием 15 дробилки 1. Верхняя часть трубы 22 также выведена из шахты 16 и через патрубок 24 подсоединена к коллектору 25 батарей циклонов 26.

Батарея циклонов 26 через фкльтр 27 подсоединена к воздуходувке 28, а нагнетательный патрубок последней через калорифер 29 и патрубок 30 подачи нагретого воздуха соединен с полостью шахты 6, причем патрубок 3 подачи нагретого воздуха подсоединен параллельно патрубку 19 и примыкает к шахте 16 сверху.

Под батареей циклонов 26 размещен смесительная воронка 31 f а под ней - тарельчатый сократитесь 32.

Под сократителем 32 размещены теч ка 33 сокращенной.пробы и течка 34 избыточного продукта.

Под течкой 33 сокращенной пробы установлен второй тарельчатый сокра- титель 35, а под ним - течка 36 подготовленной пробы и течка 37 избыточного продукта.

Под течкой 36 размещен контейнер 38 для подготовленной пробы. А обе течки 34 и 37 избыточных продуктов соединены со сборной течкой 39, связанной с отводящим конвейером 40,

Установка работает следующим образом.

Отобранная из технологического процесса проба минерального сырья подается в приемную воронку 18, После- довательно проходя через заслонки 20 и 21, проба попадает в загрузочную пахту 16 на винтовой спуск 17. По винтовому спуску 17 проба проходит под действием силы тяжести до загру- эочного отверстия 14 молотковой дробилки 1. Проходя внутри шахты 16 по винтовому спуску 17, проба подсушивается горячим воздухом, подаваемым воздуходувкой 28 и нагреваемым в калорифере 29. Подаваемый непрерывно через патрубок 30 горячий воздух не только способствует сушке, но и облегчает самотечное прохождение про

0

п

5

бы по винтовому спуску 17 за счет попутного воздействия на транспортируемый груз.

При вращении ротора 2 дробилки в замкнутой камере 13 дробления поступившая в камеру 13 проба многократно дробится и измельчается, циркулируя внутри молотковой дробилки 1. При этом измельчаемый груз одновременно подсушивается потоком горячего воздуха, постоянно поступающим в камеру 13 через загрузочное отверстие 14.

Измельченная до достаточной крупности, задаваемой скоростью воздушно-пылевого потока в разгрузочном па- труб ё 23 ь часть пробы непрерывно за- сасьшается из камеры 13 дробилки 1 воздз-ходувкой 28 и через патрубок 23, стеасывающую трубу 22, патрубок 24, коллектор 25 попадает в бата-, рею циклонов 26,

В батарее циклонов 26 твердая составляющая осаждается и самотеком поступает в смесительную воронку 31.

Воздушный поток, проходя-через фильтр 27, воздуходувкой 28 снова направляется через калорифер 29 и патрубок 30 подачи горячего воэду-. ха в загрузочную тахту 16

При этом воздушно-пылевой поток в отсасывающей трубе 22 дополнительно нагревает винтовую поверхность спуска 17., способствуя дополнительному подсушиванию первоначально поступающей в загрузочную шахту 16 пробы. При этом также исключается замазывание винтового спуска 17 при взаимодействии с ним перемещаемой вниз пробы.

Таким образом, сочетание попут- ной с направлением движения пробы подачи горячего воздуха в загрузочную -шахту 16 и встречного транспортирования нагретой воздушно-пылевой смеси по центру винтового спуска 17 позволяет осуществлять сушку транспортируемой по винтовому спуску 17 пробы с обдувом ее снаружи при прямом контакте теплоносителя с пробой, а также постоянный подогрев винтовой поверхности -спуска 17 изнутри с обеспечением дополнительного подсушивания транспортируемой пробы и предотвращением ее налипания на вин- - товую поверхность.

Кроме того, совмещение в одной загрузочной тахте 16 подающего и отг

сасывающего потоков позволяет упростить транспортные коммуникации; повысить эффективность и надежность работы за счет исключения возможное- 1 ти подсоса холодного воздуха при износе отсасывающей трубы 22 и сокращения потерь тепла.

Наличие двух заслонок 20 и 21, противоположно размещенных в патрубке S9t и параллельное размещение патрубков 30 и 19 подачи горячего воздуха существенно уменьшает потери тепла в системе и подсос холодного воздуха эа счет увеличенных гидравлических сопротивлений.

Кондиционная проба поступающая из циклонов 26 в смесительную воронку 31, первым тарельчатым сократите- лем 32 сокращается, например, в 15 раз. Выделенная часть пробы разгружается в течку 33, в которой происходит дополнительное перемешивание продукции, Поступающая из воронки 31 проба на втором сократителе 35 снова сокращается, например, в 20 раз.

Выделенная часть пробы на сокра- титгеяе 35 является готовой продукцией и по течке 36 подается в контейнер 38, откуда поступает на химический анализ.

Излишние массы первоначальной пробы по течкам 34 и 37 сбрасьгоаютс я в сборную течку 39, по которой направляются на отводящий конвейер 40

После измельчения всей или значительной части пробы дробилка 1, воздуходувка 28 и калорифер 29 выключаются. После остановки ротора 2 дро билки I включается привод толкателя 7, который щитком 6 отводит вниз поворотную плиту 4, поворачивая ее вокруг шарнира 5.

Оставшиеся в камере 13 дробления избыточные зерна самотеком высыпа- тся в контейнер 12. По показанию прибора I определяют массу избыточ

0

5

0

40

ных зерен в отобранной пробе с ранее фиксированной массой. По соотноше нию массы избыточных зерен и массы всей пробы делается поправка при определении качественных показателей при последующем анализе сокращенной пробы.

После фиксации массы избыточных зерен прибором 11 контейнер 12 опрокидывают, разгружая избыточный продукт на отводящий конвейер 40. Конвейером 40 вся проба за вьйетом сокращенной ее части, поданной в контейнер 38, направляется на соответствующий склад сырья.

Устройство готово к приему и подготовке новой пробы сыпучего груза.

Формула изобретения

j I, Установка для подготовки пробы сыпучего груза, включающая молотковую дробилку, камера дробления которой выполнена с отбойными плитами, причем одна из них расположенная в нижней части, выполнена с возможностью поворота, загрузочную шахту с патрубком и винтовым спуском, трубо провод подачи нагретого воздуха и отсасывающий трубопровод, замкнутые через батарею циклонов, воздуходувку и калорифер, о т л и ч а ю-i щ а я с я тем, что, с целью повышения эффективности,работы установки и получения более представительной пробы, патрубок подачи нагретого воздуха соединен с внутренней по. лостью загрузочной тахты, а отсасывающий трубопровод размещен по центру винтового спуска с входом в загрузочную шахту в ее верхней час, ти, а выходом - в нижней.

2. Установка по п. отличающаяся тем, что патрубок д5 загрузочной шахты снабжен последовательно размещенными в нем и разверну,гыми одна относительно другой на 180 заслонками.

5

30

35

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для переработки сыпучих материалов | 1990 |

|

SU1779403A2 |

| Установка для переработки сыпучих материалов | 1989 |

|

SU1727888A1 |

| ПРИЕМНАЯ ВОРОНКА РЕВЕРСИВНОЙ МОЛОТКОВОЙДРОБИЛКИ | 1971 |

|

SU423499A1 |

| Установка для приготовления проб сыпучих материалов | 1982 |

|

SU1066645A1 |

| УСТАНОВКА ДЛЯ СУШКИ И СЕПАРАЦИИ СЫПУЧИХ МАТЕРИАЛОВ | 1969 |

|

SU234230A1 |

| СПОСОБ ОТБОРА СРЕДНЕЙ ПРОБЫ СЫПУЧИХ МАТЕРИАЛОВ | 1967 |

|

SU190656A1 |

| Устройство для обеспыливания мест перегрузки сыпучего материала | 1983 |

|

SU1129379A1 |

| Установка для получения порошка из титановой губки и способ его получения | 2015 |

|

RU2622501C2 |

| МОЛОТКОВАЯ ДРОБИЛКА | 2011 |

|

RU2477657C1 |

| Способ сепарации сыпучих материалов и устройство для его осуществления | 1989 |

|

SU1696005A1 |

Изобретение относится к установкам для подготовки пробы сыпучего груза и предназначено для к обогатительных фабрик, производящих- технологическое сырье, например, для глиноземного производства. Цель - повышение эффективности работы и представительности пробы. В установке для подготовки пробы патрубок подачи нагретого воздуха подсоединен к внут- ренней полости загрузочной шахты, а отсасывающий трубопровод размещен по центру винтового спуска с входом в загрузочную пахту в ее верхней части, а выходом - в нижней, а шахта в верхней части снабжена последовательно установленными и развернутыми друг относительно друга заслонками- мигалками. 1 з.п. ф-лы, 1 ил. (Л

| Андреев C.R | |||

| и др | |||

| Дробление, измельчение и грохочение полезных ископаемых | |||

| И.: Недра, 966, с | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| ТКАЦКИЙ СТАНОК | 1920 |

|

SU300A1 |

Авторы

Даты

1991-05-15—Публикация

1989-05-22—Подача