Изобретение относится к обработке металлов давлением, в частности к изготовлению устанавливаемых в корпуса неразъемных подшипников скольжения.

В настоящее время наиболее распространены две Схемы изготовления неразъемных подшипников скольжения, устанавливаемых в корпусе: напеканием материала подшипника на отверстие в корпусе и запрессовыванием подшипника в корпус.

При напекании изготавливают корпус подшипника с отверстием под подшипник. На поверхность отверстия напекают слой антифрикционного материала центробежным способом и после спекания производят механическую обработку.

При запрессовке изготавливают корпус подшипника с отверстием под подшипник, изготавливают подшипник в виде втул ки из антифрикционного материала и запрессовывают ее в отверстие корпуса. Недостаток этого способа в высокой трудоемкости изготовления подшипников скольжения из-за необходимости обеспечить высокую точность обработки как отверстия, так и рабочих поверхностей втулки.

Цель изобретения - снижение трудоемкости изготовления подшипников скольжения.

Сущность изобретения в том, что изготовление втулки подшипника и ее запрессовку осуществляют одновременно путем обратного выдавливания цилиндрической заготовки для втулки, предварительно установленной в корпус подшипника.

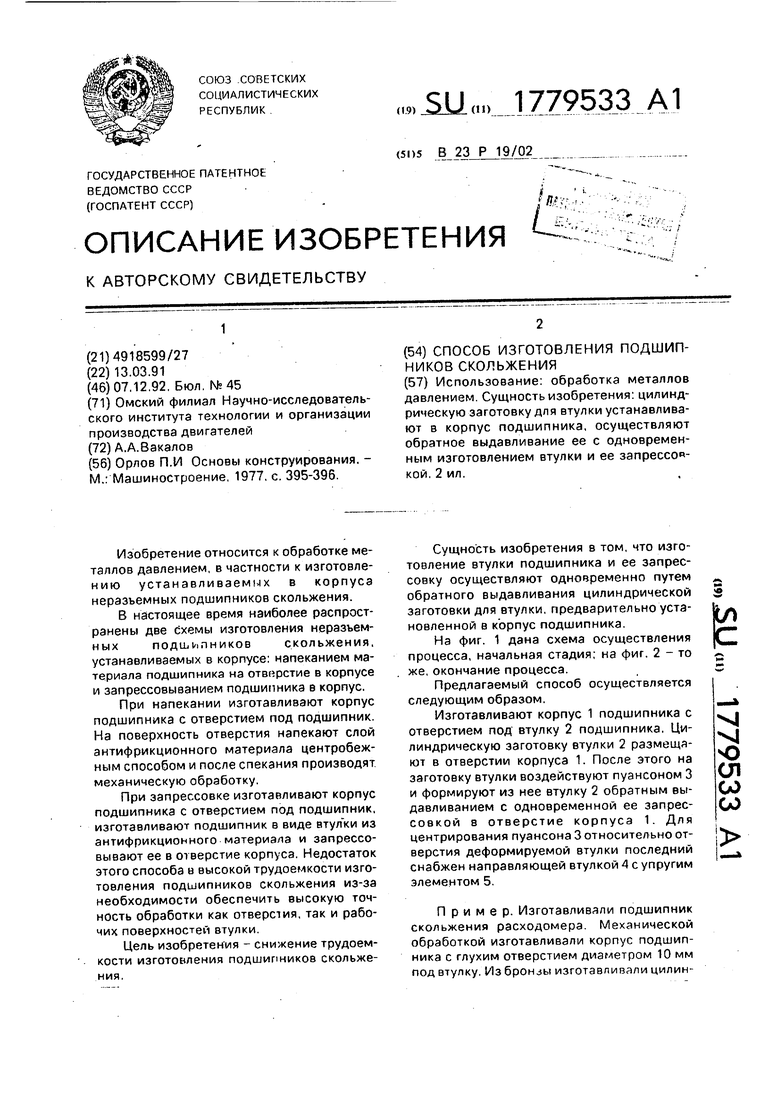

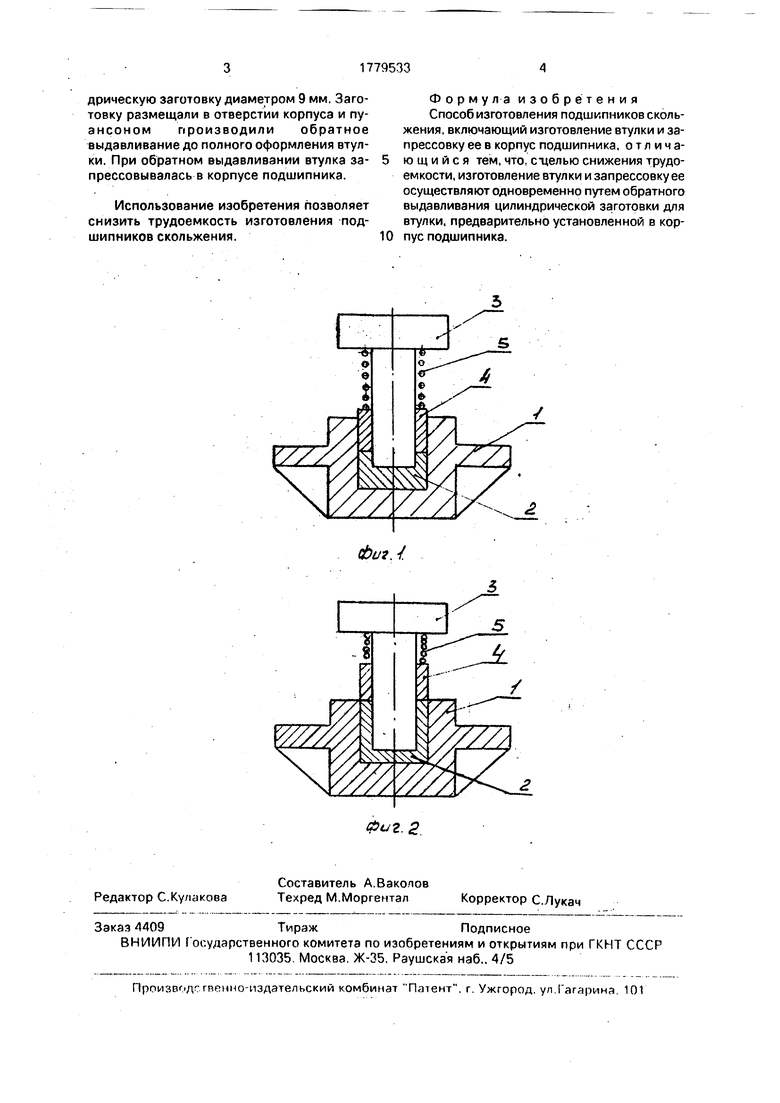

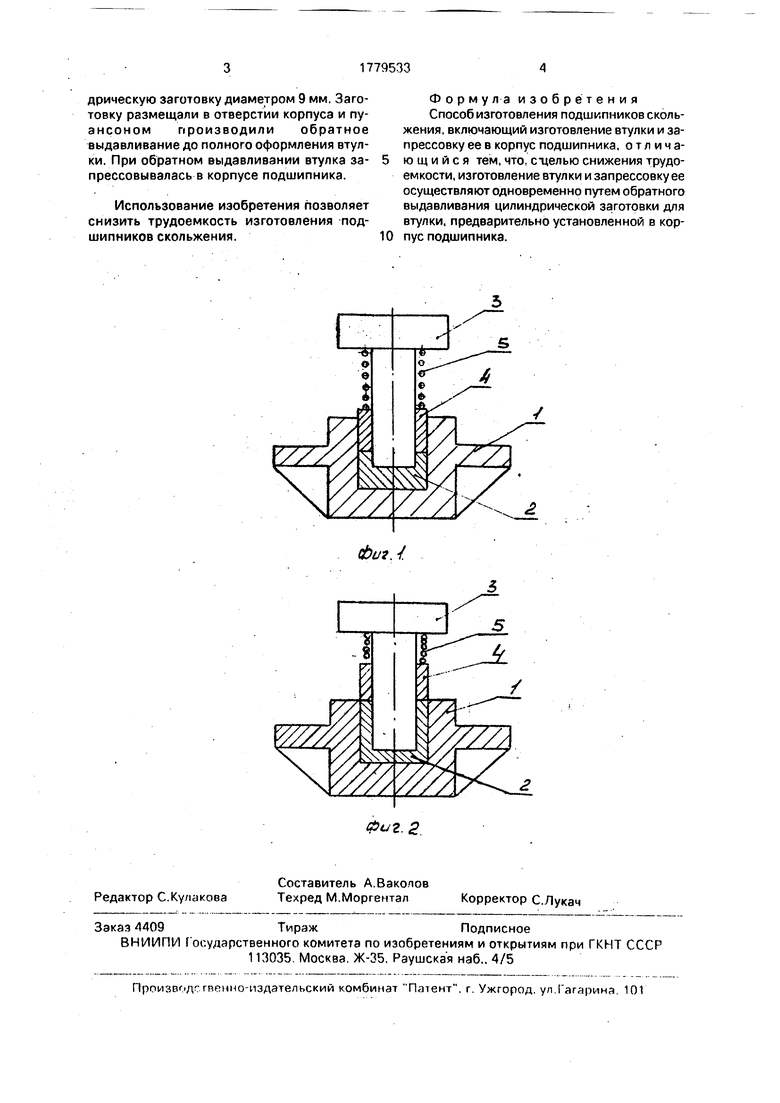

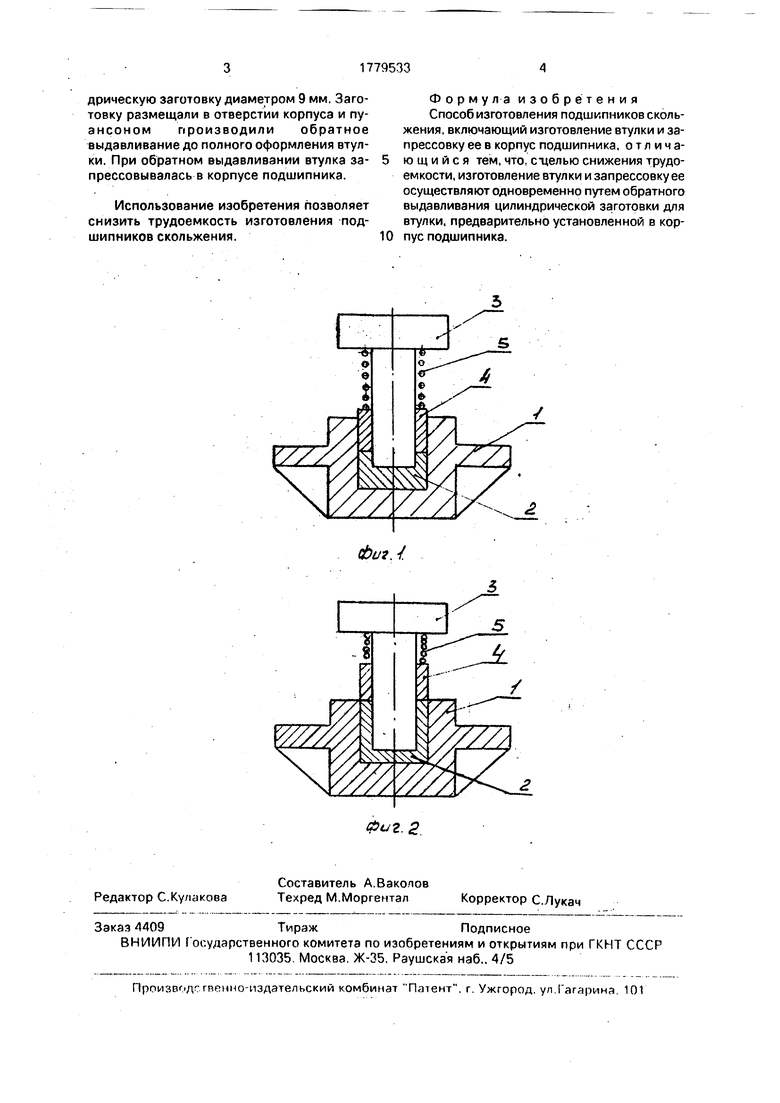

На фиг. 1 дана схема осуществления процесса, начальная стадия; на фиг. 2 - то же, окончание процесса.

Предлагаемый способ осуществляется следующим образом.

Изготавливают корпус 1 подшипника с отверстием под втулку 2 подшипника. Цилиндрическую заготовку втулки 2 размещают в отверстии корпуса 1. После этого на заготовку втулки воздействуют пуансоном 3 и формируют из нее втулку 2 обратным выдавливанием с одновременной ее запрессовкой в отверстие корпуса 1. Для центрирования пуансона 3 относительно отверстия деформируемой втулки последний снабжен направляющей втулкой 4 с упругим элементом 5.

Пример. Изготавливали подшипник скольжения расходомера Механической обработкой изготавливали корпус подшипника с глухим отверстием диаметром 10 мм под втулку. Из бронзы изготавливали цилинVI

VI

ю ся

СО СО

дрическую заготовку диаметром 9 мм, Заготовку размещали в отверстии корпуса и пу- ансоном производили обратное выдавливание до полного оформления втулки. При обратном выдавливании втулка запрессовывалась в корпусе подшипника.

Использование изобретения позволяет снизить трудоемкость изготовления подшипников скольжения.

Формула изобретения Способ изготовления подшипников скольжения, включающий изготовление втулки и запрессовку ее в корпус подшипника, отличающийся тем, что. сцелью снижения трудоемкости, изготовление втулки и запрессовку ее осуществляют одновременно путем обратного выдавливания цилиндрической заготовки для втулки, предварительно установленной в корпус подшипника.

Использование: обработка металлов давлением Сущность изобретения: цилиндрическую заготовку для втулки устанавливают в корпус подшипника, осуществляют обратное выдавливание ее с одновременным изготовлением втулки и ее запрессовкой. 2 ил.

cbui.t

| Орлов П.И Основы конструирования | |||

| - М.: Машиностроение, 1977, с | |||

| 395-396. |

Авторы

Даты

1992-12-07—Публикация

1991-03-13—Подача