Изобретение относится к машиностроению и может быть использовано при изготовлении неразъемных соединений, в частности при получении заготовок для подшипников скольжения.

Целью изобретения является уменьшение трудоемкости изготовления и повышение качества соединения деталей.

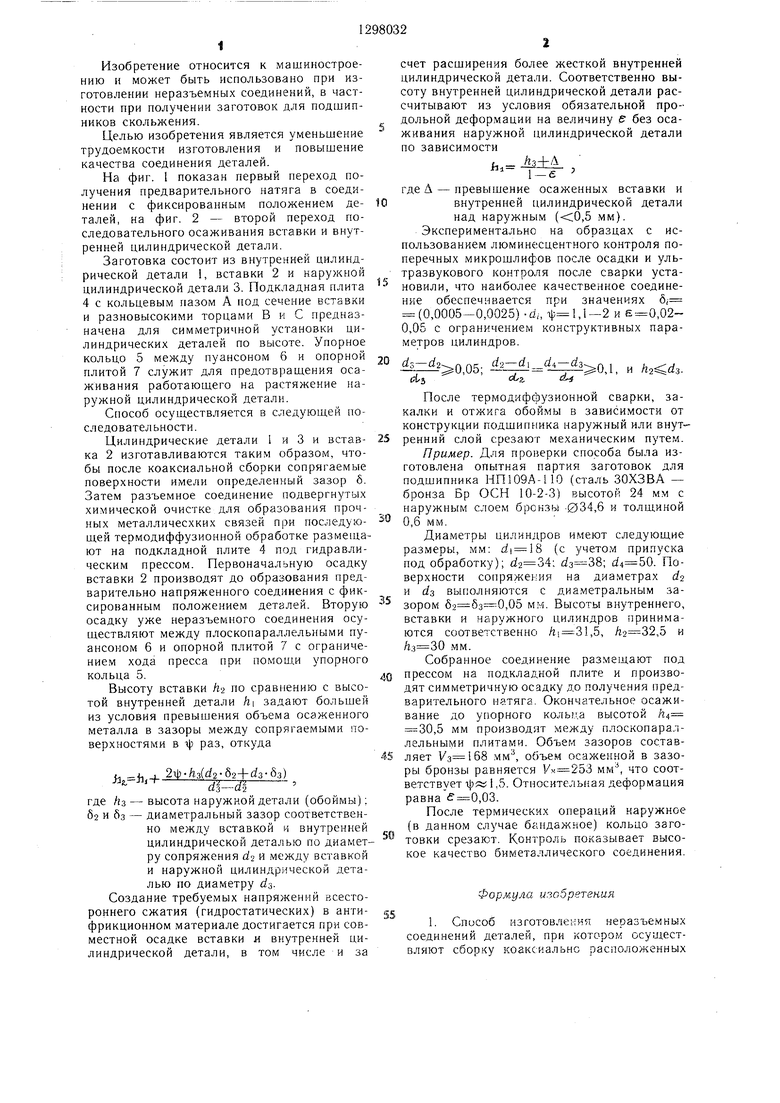

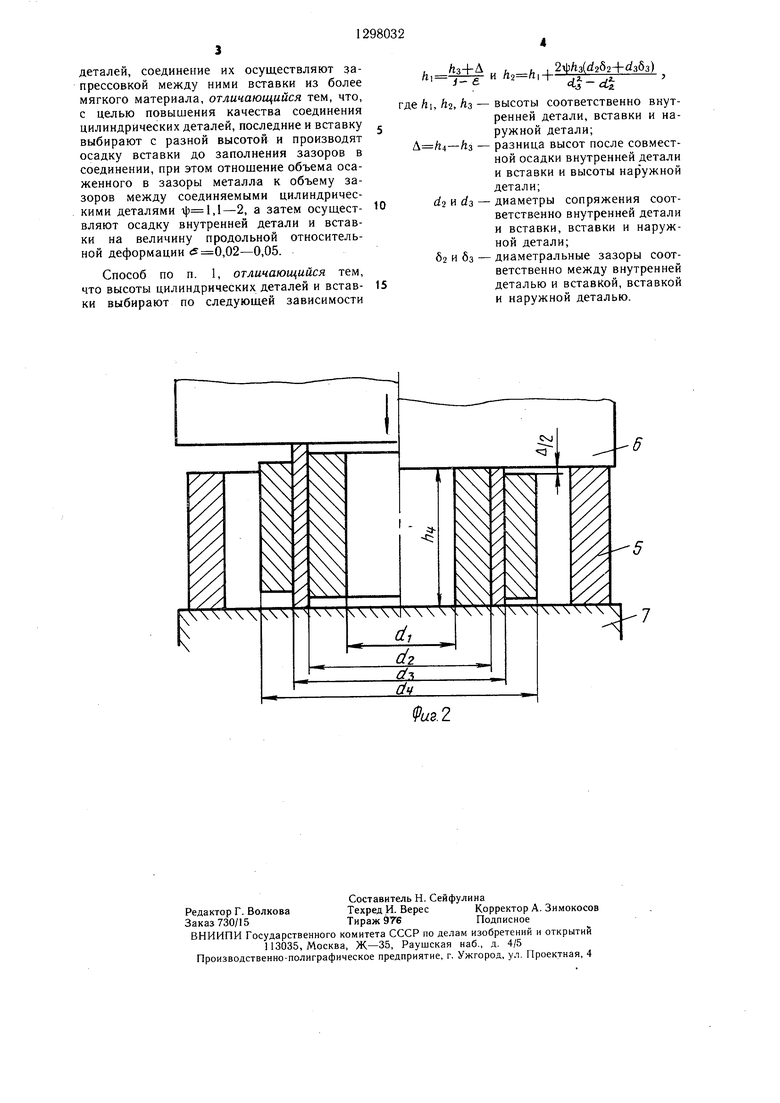

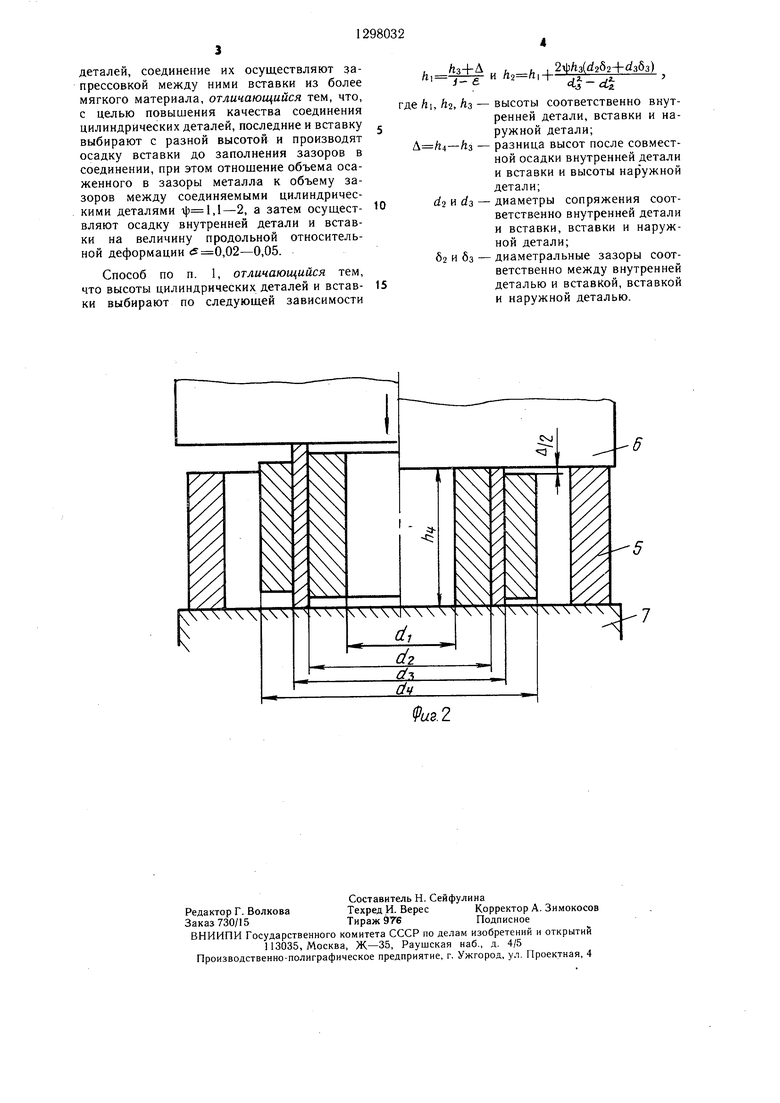

На фиг. 1 показан первый переход получения предварительного натяга в соединении с фиксированным положением деталей, на фиг. 2 - второй переход последовательного осаживания вставки и внутренней цилиндрической детали.

Заготовка состоит из внутренней цилиндрической детали , вставки 2 и наружной цилиндрической детали 3. Подкладная плита 4 с кольцевым пазом А под сечение вставки и разновысокими торцами В и С предназначена для симметричной установки цилиндрических деталей по высоте. Упорное кольцо 5 между пуансоном 6 и опорной плитой 7 служит для предотвращения осаживания работающего на растяжение наружной цилиндрической детали.

Способ осуществляется в следующей последовательности.

Цилиндрические детали 1 и 3 и вставка 2 изготавливаются таким образом, чтобы после коаксиальной сборки сопрягаемые поверхности имели определенный зазор 6. Затем разъемное соединение подвергнутых химической очистке для образования прочных металличесхких связей при последующей термодиффузионной обработке размещают на подкладной плите 4 под гидравлическим прессом. Первоначальную осадку вставки 2 производят до образования предварительно напряженного соединения с фиксированным положением деталей. Вторую осадку уже неразъемного соединения осуществляют между плоскопараллельными пуансоном 6 и опорной плитой 7 с ограничением хода пресса при помощи упорного кольца 5.

Высоту вставки Лг по сравнению с высотой внутренней детали hi задают большей из условия превышения объема осаженного металла в зазоры между сопрягаемыми поверхностями в 1|) раз, откуда

и . + (.d2-82+d3-(3) лг, л,

где /гз - высота наружной детали (обоймы); бг и 6з - диаметральный зазор соответственно между вставкой и внутренней цилиндрической деталью по диамет- ру сопряжения и между вставкой и наружной цилиндрической деталью по диаметру daСоздание требуемых напряжений всестороннего сжатия (гидростатических) в антифрикционном материале достигается при совместной осадке вставки и внутренней цилиндрической детали, в том числе и за

счет расширения более жесткой внутренней цилиндрической детали. Соответственно высоту внутренней цилиндрической детали рассчитывают из условия обязательной продольной деформации на величину е без осаживания наружной цилиндрической детали по зависимости

h - з±А i,, .:г ,

s

0

0

5

0

O

где Л

превыщение осаженных вставки и внутренней цилиндрической детали над наружным (СО,5 .мм). Экспериментально на образцах с использованием люминесцентного контроля поперечных микрошлиф Ов после осадки и ультразвукового контроля после сварки установили, что наиболее качественное соединение обеспечиЕ ается при значениях б; (0,0005-0,0025) -и/, ,l-2 и ,02- 0,05 с ограничением конструктивных параметров цилиндров.

.,05; ,1, и . (

После термодиффузионной сварки, закалки и отжкга обоймы в зависимости от конструкции подшипника наружный или внутренний слой срезают механическим путем.

Пример. Для проверки способа была изготовлена опытная партия заготовок для подшипника НП109А-110 (сталь ЗОХЗВА - бронза Бр ОСН 10-2-3) высотой 24 мм с наружным слоем бронзы .034,6 и толщиной 0,6 мм.

Диаметры цилиндров имеют следующие размеры, мм: d l8 (с учетом припуска под обработку); . Поверхности сопряжения на диаметрах dy и da выполняются с диаметральным зазором ,05 мм. Высоты внутреннего, вставки и наружного цилиндров принимаются соответственно ,5, ,5 и мм.

Собранное соединение размещают под прессом на подкладной плите и производят симметричную осадку до получения предварительного натяга. Окончательное осаживание до упорного кольца высотой /7,4 30,5 мм производят между плоскопараллельными плитами. Объем зазоров составляет мм, объем осаженной в зазоры бронзы равняется мм , что соответствует jj 1,5. Относительная деформация равна 0,03.

После термических операций наружное (в данном случае бандажное) кольцо заготовки срезают. Контроль показывает высокое качество биметаллического соединения.

Формула изобретения

I. Способ изготовления неразъемных соединений деталей, при котором осуществляют сборку коаксиальнс расположенных

деталей, соединение их осуществляют запрессовкой между ними вставки из более мягкого материала, отличающийся тем, что, с целью повышения качества соединения цилиндрических деталей, последние и вставку выбирают с разной высотой и производят осадку вставки до заполнения зазоров в соединении, при этом отношение объема осаженного в зазоры металла к объему зазоров между соединяемыми цилиндрическими деталями i|)l,l-2, а затем осуществляют осадку внутренней детали и вставки на величину продольной относительной деформации ,02-0,05.

Способ по п. 1, отличающийся тем, что высоты цилиндрических деталей и вставки выбирают по следующей зависимости

,,,,,),

где /ii, /Z2, h.3 - высоты соответственно внутренней детали, вставки и наружной детали;

Л /14-/13 - разница высот после совместной осадки внутренней детали и вставки и высоты наружной детали;

2 и - диаметры сопряжения соответственно внутренней детали и вставки, вставки и наружной детали;

62 и бз - диаметральные зазоры соответственно между внутренней деталью и вставкой, вставкой и наружной деталью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для осадки заготовок | 1990 |

|

SU1745492A1 |

| Способ ковки в подкладных штампах поковок типа цилиндрических колес с ободом и ступицей | 1987 |

|

SU1542684A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2509620C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛИРУЮЩЕЙ ВСТАВКИ ДЛЯ ТРУБОПРОВОДА | 2009 |

|

RU2406911C1 |

| Способ клепки | 1987 |

|

SU1447514A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ С КАНАВКОЙ И УКЛОНОМ В СТЕРЖНЕВОЙ ЧАСТИ МЕТОДОМ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2008 |

|

RU2371292C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОИЗОЛИРУЮЩЕЙ ВСТАВКИ ДЛЯ ТРУБОПРОВОДА | 2009 |

|

RU2406007C1 |

| СПОСОБ КОНЦЕНТРИЧНОГО УГЛОВОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНА ИЛИ ЧАШИ | 2010 |

|

RU2437738C2 |

| Способ изготовления и сборки/разборки волновой передачи и устройство для их осуществления в герметичном и негерметичном её исполнениях Абрамова В.А. | 2015 |

|

RU2617007C1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении неразъемных соединений деталей, в частности при получении заготовок для подшипников скольжения. Изобретение позволяет уменьшить трудоемкость изготовления и повысить качество. Это достигается за счет того, что напряженное соединение в трехслойной заготовке после сборки цилиндрических деталей с зазором б,- относительно диаметра сопряжения d,- в пределах б, (0,0005-0,0025)of, получают в результате свободной осадки вставки 2 с приложением осевого усилия на торец до заполнения зазоров в соединении с обеспечением отношения объема осаженного в зазоры металла к объему зазоров между соединяемыми под термодиффузионную сварку цилиндрическими деталями 1 и 3 ,l-2. Затем совместно осаживают вставку 2 и внутреннюю цилиндрическую деталь 1 на величину продольной относительной деформации ,02-0,05, не допуская осаживания наружной цилиндрической детали 3. При этом используют разновысокие детали с высотой внутренней детали и вставки, вычисляемой по определенной зависимости. 1 з.п. ф-лы, 2 ил. ш (Л to 00 о со Ю Фиг.

| Способ изготовления прессовых соединений | 1976 |

|

SU602337A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-03-23—Публикация

1985-11-10—Подача