(Риг.1

Изобретение относится к автоматизации технологических процессов в машиностроении.

Известен вибробункер для ориентации деталей типа колпачков, который принят за прототип (см. а.с. СССР № 1152764, кл. В 23 Q 7/08). Этот вибробункер содержит чашу, винтовой подающий лоток, закрепленный на внутренней поверхности чаши и сопряженной входным концом с ее днищем, и средство для ориентации деталей, выполненное в виде выреза.

Отличительной особенностью данного вибробункера является наличие направляющей, расположенной под вырезом и плавно сопряженной с лотком. Благодаря такому выполнению сброшенная деталь попадает на указанную направляющую и оттуда в правильно сориентированном положении, поступает на подающий лоток. При этом шаг между витками подающего лотка может быть выбран в пределах более высоты одной детали и менее суммарной высоты двух деталей.

Недостатком известного вибробункера является невысокая производительность при ориентации колпачковых деталей, полученных методом свертки без утонения, т.е. имеющих конический участок на открытом конце. В результате такой конфигурации ориентируемых деталей во время их порционной загрузки навалом возможно надевание одной детали на другую. При этом в случае размещения в вертикальном положении указанного столба, состоящего, как минимум, из двух надетых друг на друга деталей, не представляется возможным осуществить их разъединение внутри чаши вибробункера. Это обусловлено тем. что загруженные в бункер детали под действием сил вибрации стремятся равномерно упорядоченным потоком переместиться по окружности внутри чаши бункера и одновременно с этим под действием центробежных сил прижимаются друг к другу и внешним слоем потока к внутренней поверхности чаши. В результате действия описанных сил вибрации указанных столб из надетых друг на друга деталей удерживается в вертикальном положении, в котором перемещается в зону сопряжения конца лотка с днищем чаши. Однако из-за несоответствия высоты столба деталей и зазором между вторым витком и днищем бункера (выбранным по высоте одной детали) происходит его контакт с боковыми стенками лотка и повторное перемещение по окружности во внешнем слое лотка. Таким образом, при наличии во внешнем слое потока и значительного числа описанных столбов из надетых друг на друга деталей резко ухудшаются условия захода штучных деталей на первый виток лотка, что в конечном итоге снижает производительность работы

вибробункера.

Целью изобретения является повышение производительности вибробункера за счет увеличения степени заполнения его подающего лотка штучными деталями.

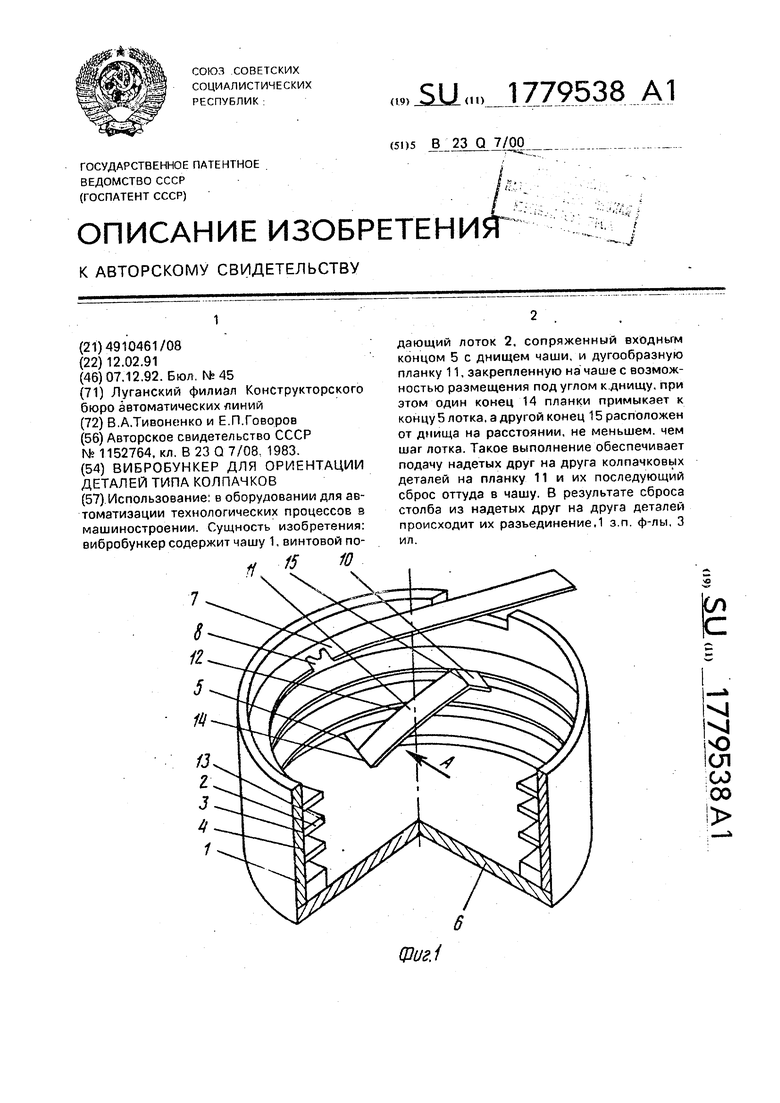

0 На фиг. 1 изображен описываемый вибробункер; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Вибробункер содержит чашу 1, винтовой подающий лоток 2. закрепленный одной

5 боковой стороной 3 к внутренней поверхности 4 чаши и сопряженный входным концом 5 с ее днищем 6. На выходном конце 7 лотка выполнен фигурный вырез 8 для ориентации деталей 9 типа колпачков. На чаше 1

0 посредством кронштейна 10 закреплена дугообразная планка 11, расположенная под углом а к ее днищу 6. Планка 11 установлена с возможностью примыкания своей выпуклой стороной 12 к краю 13 лотка 2 и приле5 гания контактирующего с днищем конца 14 к входному концу 5 лотка. Другой конец 15 планки расположен от днища б чаши 1 на расстоянии L, не меньшем чем шаг Н винтового лотка 2. При этом шаг Н лотка выбран

0 по высоте подаваемых деталей 9.

Планка 11 выполнена с шириной меньшей, чем ширина лотка 2.

Вибробункер работает следующим образом.

5 Детали 9, засыпанные навалом в чашу 1 под действием сил, возникающих при направленных колебаниях чаши, упорядоченным потоком совершают вращение по окружности днища 6 и одновременно с этим

0 стремятся переместиться к внутренней поверхности 4 чаши. В процессе такого перемещения движущиеся во внешнем слое потока штучные детали попадают в зону сопряжения конца 5 лотка 2 с днищем 6, т.е.

5 располагаются в зазоре между днищем и первым витком лотка, и оттуда снизу вверх по лотку 2 поступают к вырезу 8. При этом детали, расположенные в зоне прилегания конца 14 планки 11 к лотку 2 совершают

0 перемещение снизу вверх по указанной планке. В процессе перемещения по планке расположенные в ряд детали 9 с одной стороны взаимодействуют с боковой стороной 13 заполненного деталями первого витка

5 лотка 2 и с другой стороны с расположен ным на днище потоком деталей. В таком положении крайняя деталь ряда поднимает ся по планке на высоту, превышующую шаг Н лотка, т.е. большую, чем высота штучное детали, и на этом уровне занимает неусто

чивое положение вследствие нарушения контакта с потоком загруженных деталей. Далее оказавшаяся в неустойчивом положении крайняя деталь ряда под собственным весом сбрасывается с планки 11 или по ходу ее движения, или в направлении центра чаши 1, обеспечивая тем самым интенсивность ворошения потока внутри чаши.

В случае наличия в транспортируемом в чаше 1 потоке столбов из надетых друг на друга деталей 9 происходит их постепенное перемещение к зоне сопряжения входного конца 5 лотка 2 с днищем б чаши. Однако при подходе к этой зоне указанный столб из-за превышения по высоте шага Н лотка 2 не может попасть в зазор между первым его витком и днищем 6 и вследствие этого заходит на гтланку 11. После перемещения данного столба по планке 11 и последующего сброса на днище чаши вследствие динамического воздействия, удара столба о детали потока, происходит его разьединение на

штучные детали и их распределение в общем потоке.

Формула изобретения

1.Вибробункер для ориентации деталей типа колпачков, содержащий чашу с винтовым подающим лотком, закрепленным на ее внутренней поверхности и сопряженным входным концом с днищем чаши и средство для ориентации деталей, отличающий- с я тем, что, с целью повышения производительности, он снабжен закрепленной на чаше дугообразной планкой, расположенной под углом к днищу чаши и примыкающей выпуклой боковой стороной к краю винтового лотка, при этом один конец планки сопряжен с днищем чаши и прилегает к входному концу винтового лотка,а другой конец планки расположен от днища на расстоянии не меньшем, чем шаг винтового подающего лотка.

2.Вибробункер по п. 1, отличэющий- с я тем, что ширина планки не превышает ширину винтового подающего лотка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи деталей | 1983 |

|

SU1152098A1 |

| Устройство для ориентации деталей | 1986 |

|

SU1412025A2 |

| Вибробункер | 1985 |

|

SU1294559A1 |

| Вибрационный бункер для штучных изделий | 1990 |

|

SU1770263A1 |

| Вибробункер | 1986 |

|

SU1463434A1 |

| Бункерное загрузочное устройство | 1979 |

|

SU878494A2 |

| Устройство для ориентирования деталей | 1989 |

|

SU1641738A1 |

| Устройство для ориентации и подачи плоских деталей | 1981 |

|

SU921777A1 |

| Вибрационное загрузочное устройство | 1982 |

|

SU1021559A1 |

| Вибробункер | 1987 |

|

SU1493441A1 |

Использование: в оборудовании для автоматизации технологических процессов в машиностроении. Сущность изобретения: вибробункер содержит чашу 1, винтовой по15 Ю дающий лоток 2, сопряженный входным концом 5 с днищем чаши, и дугообразную планку 11, закрепленную на чаше с возможностью размещения под углом к днищу, при этом один конец 14 планки примыкает к концу 5 лотка, а другой конец 15 расположен от днища на расстоянии, не меньшем, чем шаг лотка. Такое выполнение обеспечивает подачу надетых друг на друга колпачковых деталей на планку 11 и их последующий сброс оттуда в чашу. В результате сброса столба из надетых друг на друга деталей происходит их разьединение. 1 з п. ф-лы, 3 ил. Со С ю ел со 00 |

Ш

да

Фиг

| Вибробункер для ориентации деталей типа колпачков | 1983 |

|

SU1152764A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-07—Публикация

1991-02-12—Подача