1

Изобретение относится к производству радиоаппаратуры и может быть использовано в радиоэлектронной и приборостроительной промышленности для подачи мин.иатюрных деталей тарельчатой формы, например газопоглотителей в установках для изготовления электровакуумных приборов.

Известно устройство для подачи деталей, содержащее установленные на основании вибробункер, вертикально расположенный накопитель в виде трубы, соединенной с вибробункером наклонным лотком с крьшкой и механизм поштучной вьщачи деталей tl Недостатком устройства является низкая надежность в работе при подаче миниатюрных деталей тарельчатой формы вследствие того, что в нем не исключено повреждение деталей в процессе их перемещения и поштучной выдачи, а также ориентации деталей в процессах транспортирования.

Цель изобретения - повышение надежности в работе.

Поставленная цель достигается тем, что устройство для подачи деталей, содержал1ее установленные . на основании вибробункер, вертикально расположенный накопитель в виде трубы, соединенной с вибробункером наклонным лотком с крышкой, и механизм поштучной выдачи деталей, снабжено ориентирующим стержнем со скосом на конце, установленным с возможностью возвратно-поступательного перемещения в трубе накопителя, при этом механизм поштучной вьдачи деталей расположен в нижней части накопителя и содержит шибер с гнездом для деталей и отсекатель в виде заслонки со скосом, причем в шибере выполнено отверстие, а в заслонке паз для прохода ориентирующего стерня, а крышка наклонного лотка установлена на нем с возможностью перемещения.

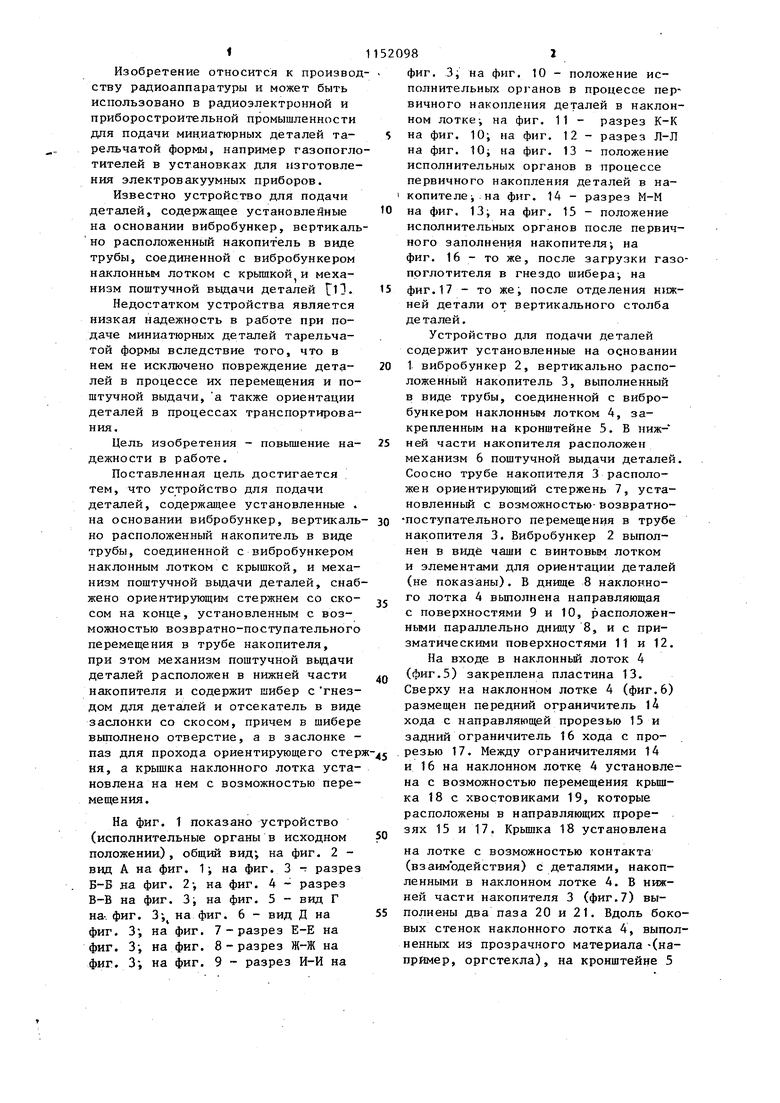

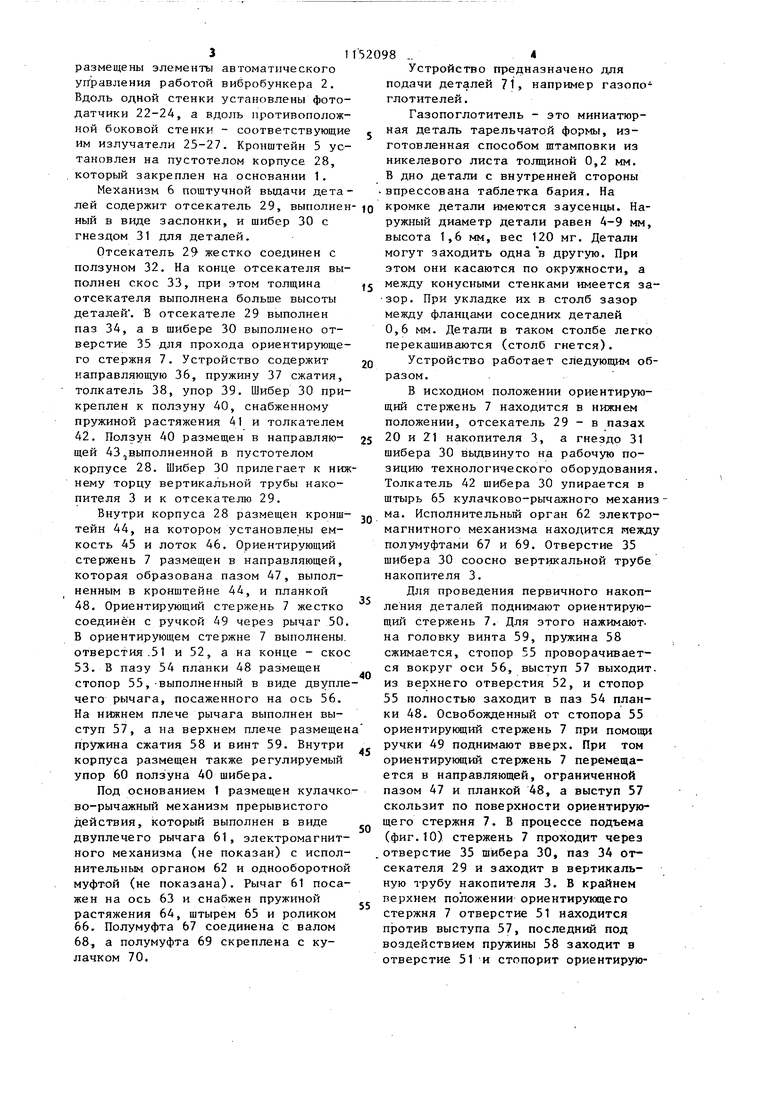

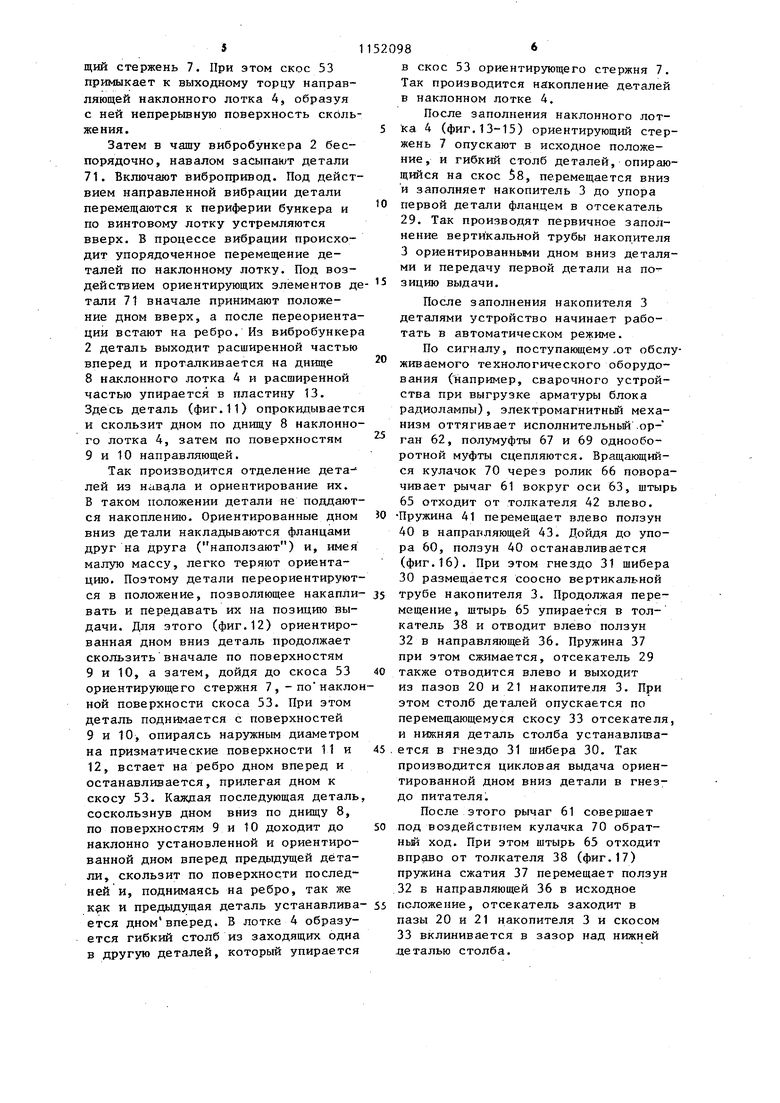

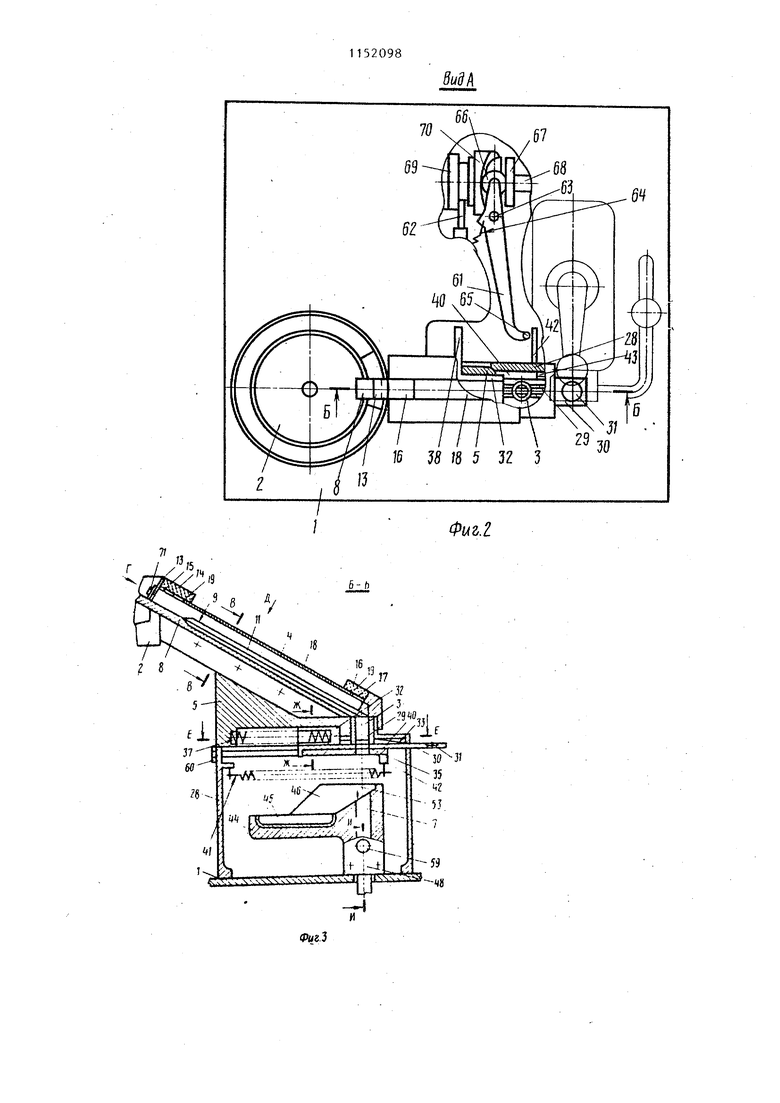

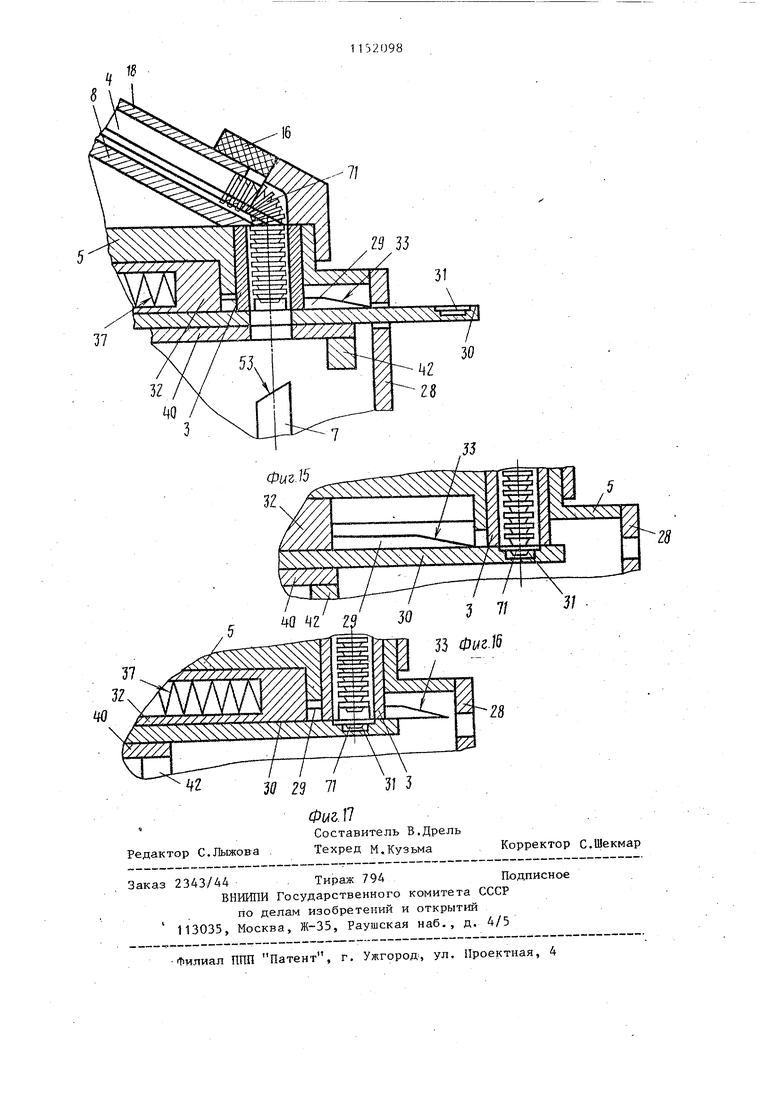

На фиг. 1 показано устройство (исполнительные органы в исходном положении.), общий вид-, на фиг. 2 вид А на фиг. 1; на фиг. 3 - разрез Б-Б иа фиг. 2-, на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - вид Г на-, фиг. 3-, на фиг. 6 - вид Д на фиг. 3; на фиг. 7 - разрез Е-Е на фиг. 3-, на фиг. 8-разрез Ж-Ж на фиг. 3-, на фиг. 9 разрез И-И на

520982

фиг. 3; на фиг. 10 - положение исполнительных органов в процессе пер вичного накопления деталей в наклонном лотке-, на фиг. 11 - разрез К-К на фиг. 10i на фиг. 12 - разрез Л-Л на фиг. 10; на фиг. 13 - положение исполнительных органов в процессе первичного накопления деталей в наI копителе на фиг. 14 - разрез М-М

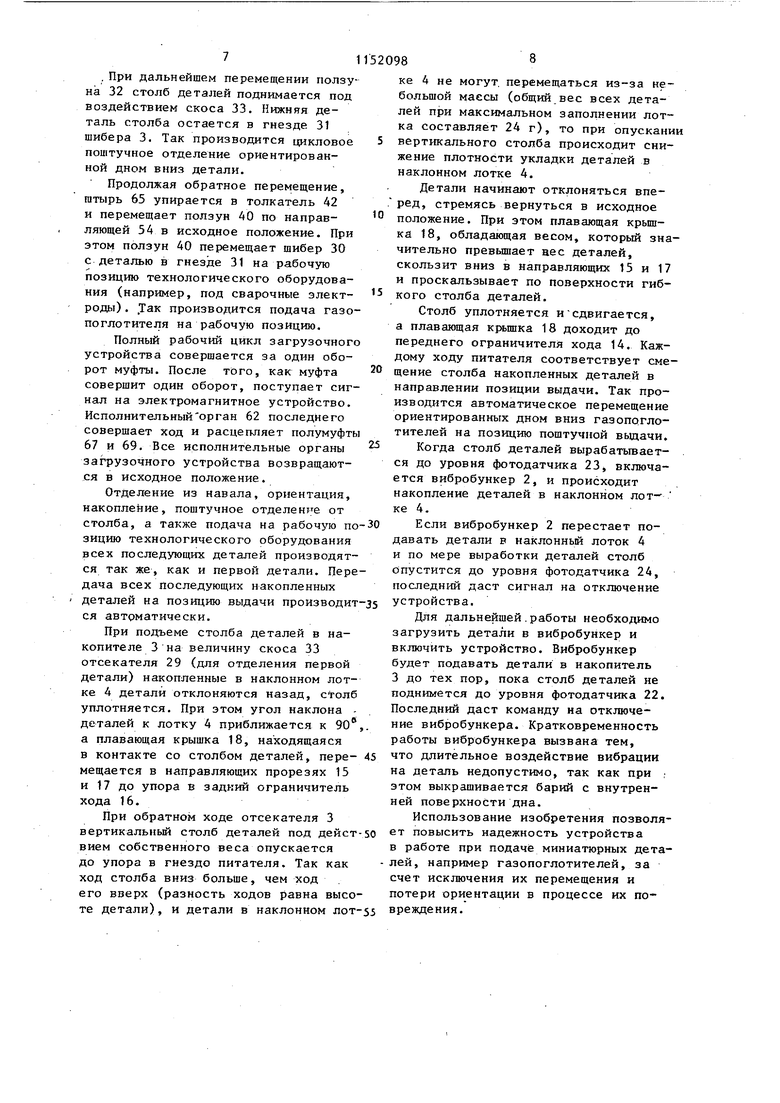

10 на фиг. 13; на фиг. 15 - положение исполнительных органов после первичного заполнения накопителя; на фиг. 16 - то же, после загрузки газопоглотителя в гнездо шибера; на

15 фиг.17 - то же; после отделения нижней детали от вертикального столба деталей.

Устройство для подачи деталей содержит установленные на основании

20 1 вибробункер 2, вертикально расположенный накопитель 3, выполненный в виде трубы, соединенной с вибробункером наклонным лотком 4, закрепленным на кронштейне 5. В ниж-

25 ней части накопителя расположен

механизм 6 поштучной выдачи деталей. Соосно трубе накопителя 3 расположен ориентирующий стержень 7, установленный с возможностью-возвратно30 Поступательного перемещения в трубе накопителя 3. Бибробункер 2 выполнен в виде чаши с винтовым лотком и элементами для ориентации деталей (не показаны). В днище 8 наклонного лотка 4 вьшолнена направляющая с поверхностями 9 и 10, расположенными параллельно днищу 8, и с призматическими поверхностями 11 и 12.

На входе в наклонньй лоток 4 (фиг.5) закреплена пластина 13. Сверху на наклонном лотк.е 4 (фиг. 6) размещен передний ограничитель l4 хода с направляющей прорезью 15 и задний ограничитель 16 хода с прог . резью 17. Между ограничителями 14

и 16 на наклонном лотке 4 установлена с возможностью перемещения крьпвка 18с хвостовиками 19, которые расположены в направляющих проре., зях 15 и 17. Крьш1ка 18 установлена

на лотке с возможностью контакта (взаимодействия) с деталями, накопленными в наклонном лотке 4. В нижней части накопителя 3 (фиг.7) выполнены два паза 20 и 21. Вдоль боковых стенок наклонного лотКа 4, выполненных из прозрачного материала-(например, оргстекла), на кронштейне 5 размещены элементы автоматического уг авления работой вибробункера 2. Вдоль одной стенки установлены фотодатчики 22-24, а вдоль противоположной боковой стенки - соответствующие им излучатели 25-27. Кронштейн 5 установлен на пустотелом корпусе 28, который закреплен на основании 1. Механизм 6 поштучной вьщачи дета лей содержит отсекатель 29, выполнен ный в виде заслонки, и шибер 30 с гнездом 31 для деталей. Отсекатель 29- жестко соединен с ползуном 32. На конце отсекателя выполнен скос 33, при этом толщина отсекателя выполнена больше высоты деталей . В отсекателе 29 выполнен паз 34, а в шибере 30 выполнено отверстие 35 для прохода ориентирующего стержня 7. Устройство содержит направляющую 36, пружину 37 сжатия, толкатель 38, упор 39. Шибер 30 прикреплен к ползуну 40, снабженному пружиной растяжения 41 и толкателем 42. Ползун 40 размещен в направляющей 43,выполненной в пустотелом корпусе 28. Шибер 30 прилегает к ниж нему торцу вертикальной трубы накопителя 3 и к отсекателю 29. Внутри корпуса 28 размещен кронштейн 44, на котором установлены емкость 45 и лоток 46. Ориентирующий стержень 7 размещен в направляющей, которая образована пазом 47, выполненным в кронштейне 44, и планкой 48. Ориентирующий стержень 7 жестко соединён с ручкой 49 через рычаг 50 В ориентирующем стержне 7 выполнены, отверстия .51 и 52, а на конце - скос 53. В пазу 54 планки 48 размещен стопор 55,-выполненный в виде двупле чего рычага, посаженного на ось 56. На нижнем плече рычага выполнен выступ 57, а на верхнем плече размещен пружина сжатия 58 и винт 59. Внутри корпуса размещен также регулируемый упор 60 ползуна 40 шибера. Под основанием 1 размещен кулачк во-рычажный механизм прерывистого действия, который выполнен в виде двуплечего рычага 61, электромагнитного механизма (не показан) с испол нительным органом 62 и однооборотной муфтой (не показана). Рычаг 61 поса жен на ось 63 и снабжен пружиной растяжения 64, штырем 65 и роликом 66. Полумуфта 67 соединена с валом 68, а полумуфта 69 скреплена с кулачком 70. Устройство предназначено для подачи деталей 71, например газопоглотителей. Газопоглотитель - это миниатюрная деталь тарельчатой формы, изготовленная способом штамповки из никелевого листа толщиной 0,2 мм, В дно детали с внутренней стороны впрессована таблетка бария. На кромке детали имеются заусенцы. Наружный диаметр детали равен 4-9 мм, высота 1,6 мм, вес 120 мг. Детали могут заходить одна в другую. При этом они касаются по окружности, а между конусными стенками имеется зазор. При укладке их в столб зазор между фланцами соседних деталей 0,6 мм. Детали в таком столбе легко перекашиваются (столб гнется). Устройство работает следующим образом. В исходном положении ориентирующий стержень 7 находится в нижнем положении, отсекатель 29 - в пазах 20 и 21 накопителя 3, а гнездо 31 шибера 30 выдвинуто на рабочую позицию технологического оборудования. Толкатель 42 шибера 30 упирается в штырь 65 кулачково-рычажного механиз ма. Исполнительный орган 62 электромагнитного механизма находится иежду полумуфтами 67 и 69. Отверстие 35 шибера 30 соосно вертикальной трубе накопителя 3. Для проведения первичного накопления деталей поднимают ориентирующий стержень 7. Для этого нажимают, на головку винта 59, пружина 58 сжимается, стопор 55 проворачивается вокруг оси 56, выступ 57 выходит, из верхнего отверстия 52, и стопор 55 полностью заходит в паз 54 планки 48. Освобожденный от стопора 55 ориентирующий стержень 7 при помощи ручки 49 поднимают вверх. При том ориентирующий стержень 7 перемещается в направляющей, ограниченной пазом 47 и планкой 48, а выступ 57 скользит по поверхности ориентирующего стержня 7. В процессе подъема (фиг.10) стержень 7 проходит через отверстие 35 шибера 30, паз 34 отсекателя 29 и заходит в вертикальную трубу накопителя 3. В крайнем верхнем положении ориентирующего стержня 7 отверстие 51 находится против выступа 57, последний под воздействием пружины 58 заходит в отверстие 51 и стопорит ориентирую5щий стержень 7. При этом скос 53 примыкает к выходному торцу направляющей наклонного лотка 4, образуя с ней непрерьшную поверхность сколь же ния, Затем в чашу вибробункера 2 беспорядочно, навалом засыпают детали 71. Включшот вибропривод. Под дейст вием направленной вибрации детали перемещаются к периферии бункера и по винтовому лотку устремляются вверх. В процессе вибрации происходит упорядоченное перемещение деталей по наклонному лотку. Под воздействием ориентирующих элементов д тали 71 вначале принимают положение дном вверх, а после переориента ции встают на ребро. Из вибробункер 2 деталь выходит расширенной частью вперед и проталкивается на днище 8наклонного лотка А и расширенной частью упирается в пластину 13. Здесь деталь (фиг.11) опрокидываетс и скользит дном по днищу 8 наклонно го лотка 4, затем по поверхностям 9и 10 направляющей. Так производится отделение деталей из нава1ла и ориентирование их. 8таком положении детали не поддают ся накоплению. Ориентированные дном вниз детали накладываются фланцами друг на друга (наползают) и, имея малую массу, легко теряют ориентацию. Поэтому детали переориентируют ся в положение, позволяющее накапли вать и передавать их на позицию выдачи. Для этого (фиг.12) ориентированная дном вниз деталь продолжает скользить вначале по поверхностям 9и 10, а затем, дойдя до скоса 53 ориентирующего стержня 7, -понакло ной поверхности скоса 53. При этом деталь поднимается с поверхностей 9 и 10, опираясь наружным диаметром на призматические поверхности 11 и 12, встает на ребро дном вперед и останавливается, прилегая дном к скосу 53. Каждая последующая деталь соскользнув дном вниз по днищу 8, по поверхностям 9 и 10 доходит до наклонно установленной и ориентированной дном вперед предыдущей детали, скользит по поверхности последней и, поднимаясь на ребро, так же и предыдущая деталь устанавлива ется дномвперед. В лотке 4 образуется гибкий столб из заходящих одна в другую деталей, который упирается 98 в скос 53 ориентирующего стержня 7. Так производится накопление деталей в наклонном лотке 4. После заполнения наклонного лотка 4 (фиг.13-15) ориентирующий стержень 7 опускают в исходное положение, и гибкий столб деталей, опирающийся на скос 58, перемещается вниз и заполняет накопитель 3 до упора первой детали фланцем в отсекатель 29. Так производят первичное заполнение вертикальной трубы накопителя 3 ориентированньми дном вниз деталями и передачу первой детали на позицию выдачи. После заполнения накопителя 3 деталями устройство начинает работать в автоматическом режиме. По сигналу, поступающему .от обслуживаемого технологического оборудования (например, сварочного устройства при выгрузке арматуры блока радиолампы), электромагнитный механизм оттягивает исполнительньй .орган 62, полумуфты 67 и 69 однооборотной муфты сцепляются. Вращающийся кулачок 70 через ролик 66 поворачивает рычаг 61 вокруг оси 63, штырь 65 отходит от толкателя 42 влево. -Пружина 41 перемещает влево ползун 40 в напрарляющей 43. Дойдя до упора 60, ползун 40 останавливается (фиг.16). При этом гнездо 31 шибера 30 размещается соосно вертикальной трубе накопителя 3. Продолжая перемещение , штырь 65 упирается в толкатель 38 и отводит влево ползун 32 в направляющей 36. Пружина 37 при этом сжимается, отсекатель 29 также отводится влево и выходит из пазов 20 и 21 накопителя 3. При этом столб деталей опускается по перемещающемуся скосу 33 отсекателя, и нижняя деталь столба устанавливается в гнездо 31 шибера 30. Так производится цикловая выдача ориентированной дном вниз детали в гнездо питателя. После этого рычаг 61 совершает под воздействием кулачка 70 обратньй ход. При этом штырь 65 отходит вправо от толкателя 38 (фиг.17) пружина сжатия 37 перемещает ползун 32в направляющей 36 в исходное положение, отсекатель заходит в пазы 20 и 21 накопителя 3 и скосом 33вклинивается в зазор над нижней еталью столба. , При дальнейшем перемещении ползуна 32 столб деталей поднимается под воздействием скоса 33. Нижняя деталь столба остается в гнезде 31 шибера 3. Так производится цикловое поштучное отделение ориентированной дном вниз детали. Продолжая обратное перемещение, гатырь 65 упирается в толкатель 42 и перемещает ползун 40 по направляющей 54 в исходное положение. При этом ползун 40 перемещает шибер 30 с деталью в гнезде 31 на рабочую позицию технологического оборудования (например, под сварочные электродат). JaK производится подача газопоглотителя на рабочую позицию. Полный рабочий цикл загрузочного устройства совершается за один оборот муфты. После того, как муфта совершит один оборот, поступает сигнал на электромагнитное устройство. Исполнительныйорган 62 последнего совершает ход и расцепляет полумуфты 67 и 69. Все исполнительные органы загрузочного устройства возвращаются в исходное положение. Отделение из навала, ориентация, накопление, поштучное отделение от столба, а также подача на рабочую по зицию технологического оборудования всех последующих деталей производятся так же, как и первой детали. Пере дача всех последующих накопленных деталей на позицию выдачи производит ся автоматически. При подъеме столба деталей в накопителе 3 на величину скоса 33 отсекателя 29 (для отделения первой детали) накопленные в наклонном лотке 4 детали отклоняются назад, столб уплотняется. При этом угол наклона деталей к лотку 4 приближается к 90 а плавающая крышка 18, находящаяся в контакте со столбом деталей, перемещаетея в направляющих прорезях 15 и 17 до упора в задний ограничитель хода 16. При обратном ходе отсекателя 3 вертикальный столб деталей под дейс вием собственного веса опускается до упора в гнездо питателя. Так как ход столба вниз больше, чем ход его вверх (разность ходов равна выс те детали), и детали в наклонном ло ке 4 не могут, перемещаться из-за небольшой массы (общий вес всех деталей при максимальном заполнении лотка составляет 24 г), то при опускании вертикального столба происходит снижение плотности укладки деталей в наклонном лотке 4. Детали начинают отклоняться вперед, стремясь вернуться в исходное положение. При этом плавающая крышка 18, обладающая весом, который значительно превышает вес деталей, скользит вниз в направляющих 15 и 17 и проскальзывает по поверхности гибкого столба деталей. Столб уплотняется и сдвигается, а плавающая крьтка 18 доходит до переднего ограничителя хода 14. Каждому ходу питателя соответствует смещение столба накопленных деталей в направлении позиции выдачи. Так производится автоматическое перемещение ориентированных дном вниз газопоглотителей на позицию поштучной вьодачи. Когда столб деталей вырабатьгоает- . ся до уровня фотодатчика 23, включается вибробункер 2, и происходит накопление деталей в наклонном лотке 4. Если вибробункер 2 перестает подавать детали в наклонный лоток 4 и по мере выработки деталей столб опустится до уровня фотодатчика 24, последний даст сигнал на отключение устройства. Для дальнейшей.работы необходимо загрузить детали в вибробункер и включить устройство. Вибробункер будет подавать детали в накопитель 3 до тех пор, пока столб деталей не поднимется до уровня фотодатчика 22. Последний даст команду на отключение вибробункера. Кратковременность работы вибробункера вызвана тем, что длительное воздействие вибрации на деталь недопустимо, так как при : этом выкрашивается барий с внутренней поверхности дна. Использование изобретения позволяет повысить надежность устройства в работе при подаче миниатюрных деталей, например газопоглотителей, за счет исключения их перемещения и потери ориентации в процессе их повреждения.

B-B noSepHi/mo

| название | год | авторы | номер документа |

|---|---|---|---|

| Робототехнологический комплекс для сборки | 1990 |

|

SU1782203A3 |

| Загрузочное устройство | 1984 |

|

SU1202794A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для ориентирования плоских деталей | 1985 |

|

SU1284775A1 |

| Устройство для сборки резьбовых соединений | 1985 |

|

SU1328138A1 |

| Устройство для подачи плоских деталей | 1984 |

|

SU1228330A1 |

| Устройство для ориентации и загрузки контактов в гнезда колодки разъема | 1980 |

|

SU955303A1 |

| Автомат для обработки и контроля деталей | 1988 |

|

SU1609539A1 |

| Устройство для подбора пар радиоэлементов, преимущественно конденсаторов и резисторов | 1986 |

|

SU1522440A1 |

| Роторный автомат питания | 1986 |

|

SU1419855A1 |

УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЕТАЛЕЙ, содержащее установленнге на основании вибробункер, вертикально расположенный накопитель в виде трубыi соединенной с вибробункером наклонньм лотком с крышкой, и механизм поштучной выдачи деталей, отличающееся тем, ч то, с целью повышения надежности в работе , оно снабжено ориентирующим стержнем со скосом на конце, установленньм с возможностью возвратнопоступательного перемещения в трубе накопителя, при этом механизм поштучной вьщачи деталей расположен в нижней части накопителя и содержит шибер с гнездом для деталей и отсекатель в виде заслонки со скосом, причем в шибере выполнено отверстие, в заслонке - паз для прохода ориентирующего стержня, а крышка наклонного лотка установлена на нем с возможностью перемещения.

Вид/I повернуто

,. 25 Ш 26 27 /6

23 гч

917 28

1

38

Фиг.Ю

/С-К подернуто

Щ 71

/9

Фиг.П :: ,л,, ir, / 20 7 28 33

Фиг

fl-J} подернуто 3 // 12 I I 10

71 8 Фиг)2 JL

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Малов А.Н | |||

| Загрузочное устройство для металлорежущих станков М., Машиностроение, 1972, с | |||

| Ситценабивная машина | 1922 |

|

SU391A1 |

| СПОСОБ СОСТАВЛЕНИЯ ЗВУКОВОЙ ЗАПИСИ | 1921 |

|

SU276A1 |

Авторы

Даты

1985-04-23—Публикация

1983-07-11—Подача