Изобретение относится к дорожному строительству, а именно к технологии строительства дорожн ых и аэродромных оснований и покрытий, устраиваемых из каменных материалов, обработанных органическим вяжущим в смесительных установках или путем пропитки им фракционированного щебня.

Известен способ устройства слоев дорожных одежд, включающий обработку минеральной смеси древесной смолой, выдерживание смеси в течение 1-1,5 ч, введение в нее извести с последующим выдерживанием в течение 12-24 ч,разравнивание и уплотнение. Однако такой способ отличается длительным сроком формирования слоя дорожной одежды, что не позволяет

открывать по нему движение автомобильного транспорта сразу же после окончания его уплотнения.

Наиболее близким по технической сущности и достигаемому результату к заявляемому решению является способ устройства дорожных одежд путем обработки каменных материалов древесной смолой с последующим уплотнением обработанных материалов.

Недостатком этого способа устройства дорожных слоев является низкая прочность и недостаточная водостойкость дорожной одежды.

Целью настоящего изобретения является повышение прочности и водостойкости дорожной одежды.

XI VI

Ю

XI о о

Поставленная цель достигается тем, что в способе устройства слоев дорожных одежд путем обработки каменных материалов древесной смолой с последующим уплотнением древесную смолу, в качестве которой используют энергохимическую древесную смолу канифольно-экстракци- онного производства, выдерживают при температуре 120-140°С до достижения вязкости, соответствующей показателю пенет- рации при температуре 25°С (20-40) мм.

В способе применяют энергохимическую древесную смолу Вахтанского канифольно-экстракционного завода, образующуюся в процессе термической переработки проэкстрагированной щепы пневого осмола,

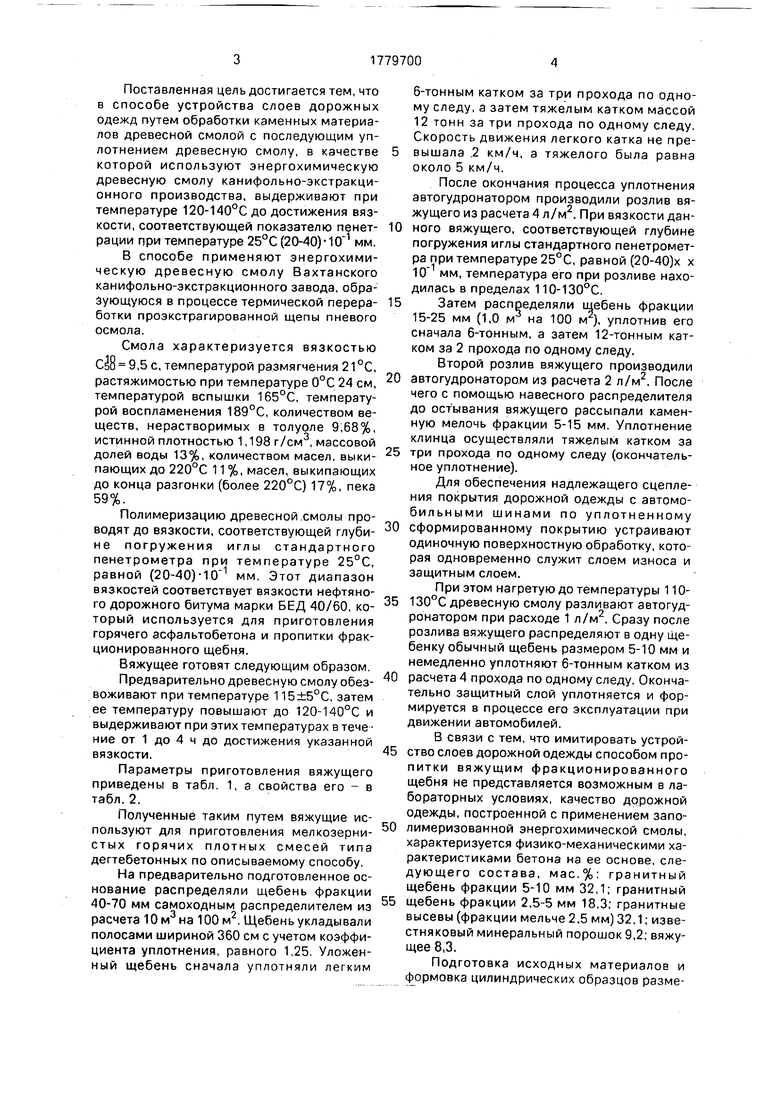

Смола характеризуется вязкостью

СИ 9,5 с, температурой размягчения 21°С, растяжимостью при температуре 0°С 24 см, температурой вспышки 165°С, температурой воспламенения 189°С, количеством веществ, нерастворимых в толуоле 9,68%, истинной плотностью 1,198 г/см , массовой долей воды 13%, количеством масел, выкипающих до 220°С 11%, масел, выкипающих до конца разгонки (более 220°С) 17%, пека 59%.

Полимеризацию древесной смолы проводят до вязкости, соответствующей глуби- не погружения иглы стандартного пенетрометра при температуре 25°С, равной (20-40) мм, Этот диапазон вязкостен соответствует вязкости нефтяного дорожного битума марки БЕД 40/60, который используется для приготовления горячего асфальтобетона и пропитки фракционированного щебня.

Вяжущее готовят следующим образом.

Предварительно древесную смолу обезвоживают при температуре 115±5°С, затем ее температуру повышают до 120-140°С и выдерживают при этих температурах в тече ние от 1 до 4 ч до достижения указанной вязкости.

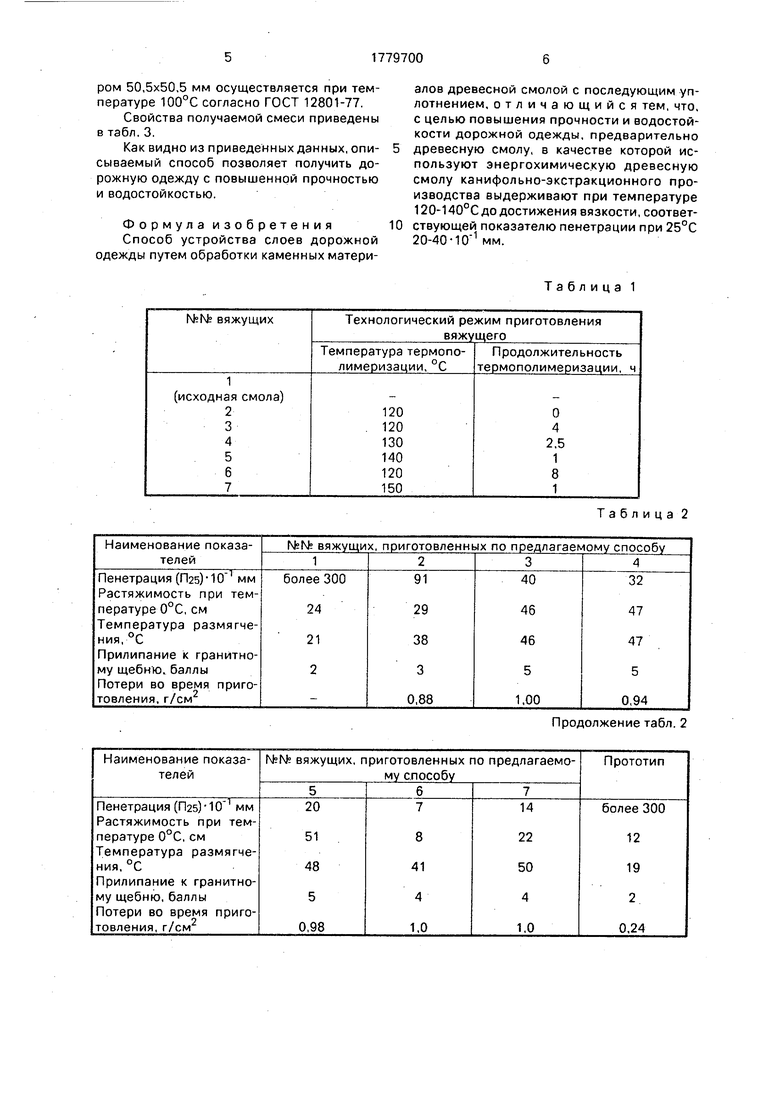

Параметры приготовления вяжущего приведены в табл. 1, а свойства его - в табл. 2.

Полученные таким путем вяжущие используют для приготовления мелкозернистых горячих плотных смесей типа дегтебетонных по описываемому способу.

На предварительно подготовленное основание распределяли щебень фракции 40-70 мм самоходным распределителем из расчета 10м3 на 100м2. Щебень укладывали полосами шириной 360 см с учетом коэффициента уплотнения, равного 1,25. Уложенный щебень сначала уплотняли легким

6-тонным катком за три прохода по одному следу, а затем тяжелым катком массой 12 тонн за три прохода по одному следу. Скорость движения легкого катка не превышала 2 км/ч, а тяжелого была равна около 5 км/ч.

После окончания процесса уплотнения автогудронатором производили розлив вяжущего из расчета 4 л/м2. При вязкости дан0 ного вяжущего, соответствующей глубине погружения иглы стандартного пенетрометра при температуре 25°С, равной (20-40)х х мм, температура его при розливе находилась в пределах 110-130°С.

5 Затем распределяли щебень фракции 15-25 мм (1,0 м на 100 м ), уплотнив его сначала 6-тонным, а затем 12-тонным катком за 2 прохода по одному следу.

Второй розлив вяжущего производили

0 автогудронатором из расчета 2 л/м2. После чего с помощью навесного распределителя до остывания вяжущего рассыпали каменную мелочь фракции 5-15 мм. Уплотнение клинца осуществляли тяжелым катком за

5 три прохода по одному следу (окончательное уплотнение).

Для обеспечения надлежащего сцепления покрытия дорожной одежды с автомобильными шинами по уплотненному

0 сформированному покрытию устраивают одиночную поверхностную обработку, которая одновременно служит слоем износа и защитным слоем.

При этом нагретую до температуры 1105 130°С древесную смолу разливают автогудронатором при расходе 1 л/м2. Сразу после розлива вяжущего распределяют в одну щебенку обычный щебень размером 5-10 мм и немедленно уплотняют 6-тонным катком из

0 расчета 4 прохода по одному следу. Окончательно защитный слой уплотняется и формируется в процессе его эксплуатации при движении автомобилей.

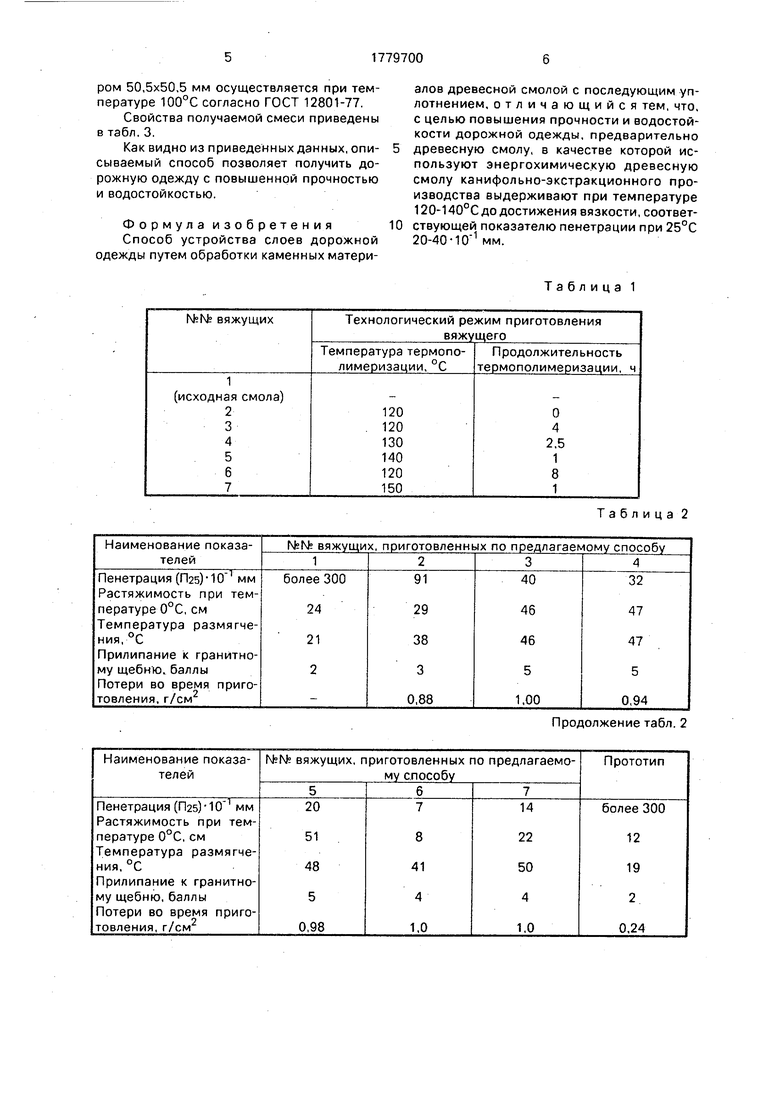

В связи с тем, что имитировать устрой5 ство слоев дорожной одежды способом про- питки вяжущим фракционированного щебня не представляется возможным в лабораторных условиях, качество дорожной одежды, построенной с применением запо0 лимеризованной энергохимической смолы, характеризуется физико-механическими характеристиками бетона на ее основе, следующего состава, мас.%: гранитный щебень фракции 5-10 мм 32,1; гранитный

5 щебень фракции 2,5-5 мм 18,3; гранитные высевы (фракции мельче 2,5 мм) 32,1; известняковый минеральный порошок 9,2; вяжущее 8,3.

Подготовка исходных материалов и формовка цилиндрических образцов размером 50,5x50,5 мм осуществляется при температуре 100°С согласно ГОСТ 12801-77.

Свойства получаемой смеси приведены в табл. 3.

Как видно из приведенных данных, описываемый способ позволяет получить дорожную одежду с повышенной прочностью и водостойкостью.

Формула изобретения Способ устройства слоев дорожной одежды путем обработки каменных матери0

алов древесной смолой с последующим уплотнением, отличающийся тем, что, с целью повышения прочности и водостойкости дорожной одежды, предварительно древесную смолу, в качестве которой используют энергохимическую древесную смолу канифольно-экстракционного производства выдерживают при температуре 120-140°С до достижения вязкости, соответствующей показателю пенетрации при 25°С 20-40-10 1 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ возведения дорожного и аэродромного основания | 2017 |

|

RU2657576C1 |

| Способ возведения основания дорожной одежды | 1979 |

|

SU903446A1 |

| СПОСОБ ВОЗВЕДЕНИЯ ДОРОЖНОГО И АЭРОДРОМНОГО ОСНОВАНИЯ | 2009 |

|

RU2412300C1 |

| Способ устройства поверхностной обработки дорожного покрытия | 1990 |

|

SU1794919A1 |

| СПОСОБ УСТРОЙСТВА КОНСТРУКЦИИ ОСНОВАНИЯ И/ИЛИ ПОКРЫТИЯ ТРАНСПОРТНОГО СООРУЖЕНИЯ | 2015 |

|

RU2593506C1 |

| АВТОМОБИЛЬНАЯ ДОРОГА И СПОСОБ ЭКСПЛУАТАЦИИ АВТОМОБИЛЬНОЙ ДОРОГИ С ЕЕ РЕМОНТОМ И РЕКОНСТРУКЦИЕЙ | 1998 |

|

RU2135671C1 |

| УСТРОЙСТВО СМЕШАННЫХ ОСНОВАНИЙ И ПОКРЫТИЙ МЕТОДОМ ЗАКЛИНКИ | 2008 |

|

RU2407848C2 |

| КОЛЬЦЕВАЯ МАГИСТРАЛЬ МЕГАПОЛИСА И СПОСОБ РЕКОНСТРУКЦИИ КОЛЬЦЕВОЙ МАГИСТРАЛИ МЕГАПОЛИСА | 1998 |

|

RU2135672C1 |

| СПОСОБ СТРОИТЕЛЬСТВА ОСНОВАНИЙ ДОРОЖНЫХ ОДЕЖД АВТОМОБИЛЬНЫХ ДОРОГ, ПЛОЩАДОК, ТРОТУАРОВ НА ОСНОВЕ ЗОЛОМИНЕРАЛЬНЫХ СМЕСЕЙ | 1998 |

|

RU2153554C2 |

| Способ строительства цементно-бетонного покрытия | 1982 |

|

SU1038396A1 |

Использование, строительство дорожных и аэродромных покрытий,устраиваемых путем обработки каменных материалов в смесительных установках или путем пропитки. Сущность изобретения: энергохимическую древесную смолу ка- нифольно-экстракционного производства выдерживают при температуре 12СЫ40°С до достижения вязкости, соответствующей показателю пенетрации при 25°С 20-40 10 1 мм Полученным вяжущим обрабатывают каменные материалы и уплотняют. Прочность при сжатии получаемого слоя дорожной одежды при 20°С 7,7-9,15 МПа. то же при 50°С 7,7 6,4-6,6 МПа, то же при 0°С 8,5- 9,6 МПа, то же после водонасыщения 7,7- 9,1 МПа, водонасыщение 1,12-1,36% 3 табл (Л

Таблица 1

Таблица 2

Продолжение табл. 2

Таблица 3

| Способ укрепления глинистого грунта | 1985 |

|

SU1320331A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Колбас Н.С | |||

| Вопросы теории комплексного укрепления грунтов вяжущими материалами с применением лесохимических реагентов и отходов промышленности | |||

| Л.: Ленинградский университет, 1978, с | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

Авторы

Даты

1992-12-07—Публикация

1990-09-10—Подача