Изобретение относится к электронной, электротехнической и другим отраслям промышленности, в которых используются изделия из высококачественного кварцевого стекла или кварца.

Известно, что при нахождении кварца или кварцевого стекла в постоянном электрическом поле напряженностью 10-1500 В/см в течение времени более 1 с при температуре 230оС и выше в материале происходит необратимое перераспределение ионов примесей-носителей заряда. В частности катионы металлов примесей перемещаются от поверхности, прилегающей к положительно заряженному электроду, к противоположной.

Известен и основанный на указанном явлении способ улучшения качества изделий из кварцевого стекла путем приложения к противоположным стенкам изделия разности потенциалов при температуре выше 700оС.

Общим в обоих указанных случаях является то, что внешнее электрическое поле прилагается к противоположным стенкам каждого изделия (ослабляется противоположным по направлению поляризационным напряжением) и является движущей силой, вызывающей направленную миграцию примесей к границе с меньшим потенциалом.

Существенным недостатком прототипа является необходимость оставлять и строго контролировать часть изделия за пределами электрических контактов с электродами. Это необходимо, чтобы избежать короткого замыкания между противоположно заряженными электродами. В результате эффективность очистки указанной части изделия снижается. Вторым недостатком прототипа является то обстоятельство, что применение разности потенциалов ограничивает конфигурацию очищаемых изделий простыми формами, т.е. проблематична очистка изделий, имеющих сквозные отверстия и сложную конфигурацию, а также кварцевых сырьевых материалов с произвольными размерами куска. Третьим недостатком указанного способа является резкое снижение индукционного периода кристаллизации кварцевого стекла изделия со стороны поверхности, прилегающей к отрицательно заряженному электроду, последнее ухудшает внешний вид и эксплуатационные характеристики получаемых изделий.

Целью предлагаемого способа очистки от структурных примесей изделий из кварцевого стекла является расширение функциональной возможности прототипа за счет очистки изделий сложной конфигурации и кварцевого сырья, а также повышение качества изделий за счет исключения кристаллизации поверхности, прилегающей к отрицательно заряженному электроду.

Указанные преимущества достигаются за счет того, что все поверхности очищаемых изделий или кусковых материалов соприкасаются с токопроводящей средой только положительного потенциала.

Процесс очистки интенсифицируется повышением температуры и наиболее эффективно протекает в интервале температур 800-1300оС. Применение более высоких температур не целесообразно ввиду начала оплавления сырьевого материала (что усложняет его дальнейшую переработку), или возможной пластической деформации изделия в процессе очистки. Минимальная величина положительного потенциала, подаваемого к токопроводящей среде, контактирующей с очищаемым изделием, должна равняться 0,5-1 кВ в зависимости от температуры изделия. При более низких значениях потенциала время очистки увеличивается, что экономически не выгодно. Верхний предел значений положительного потенциала ограничивается напряжением на пробой среды и диэлектрических материалов, используемых в качестве технологической оснастки при проведении процесса очистки. Необходимым условием для протекания предлагаемого способа очистки является наличие диэлектрического тока в токопроводящей среде, контактирующей с изделием. При этом величина тока в среде (в отличие от потенциала) не является фактором, непосредственно определяющим степень очистки изделия, и токи утечки через конструкционные элементы оснастки величиной 0,5-1 μ А также достаточны для осуществления предлагаемого способа очистки.

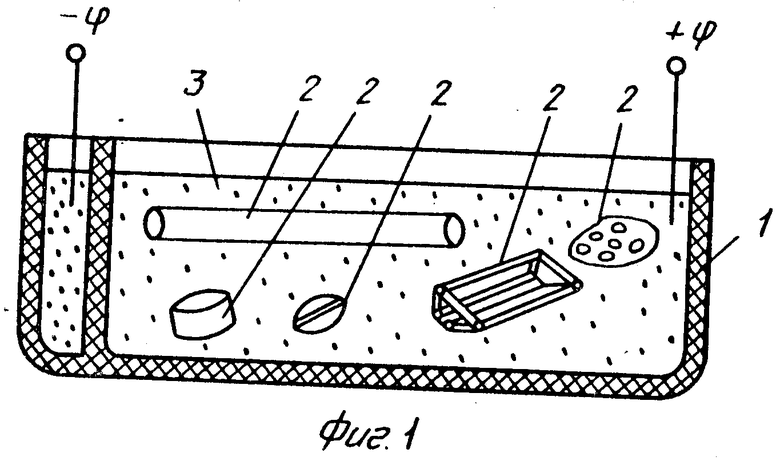

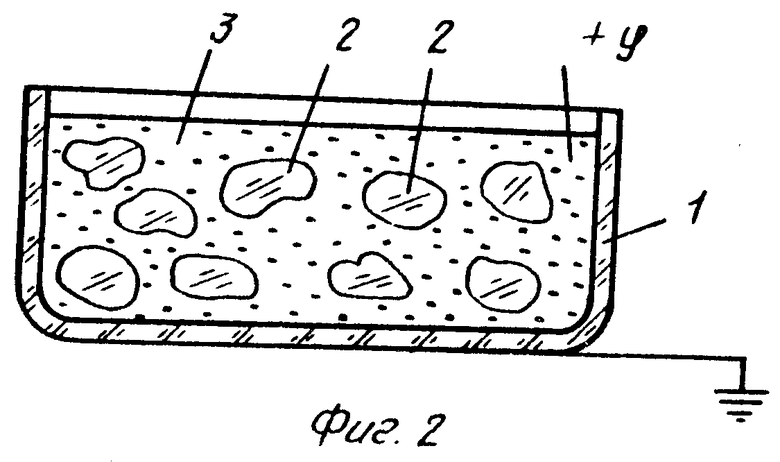

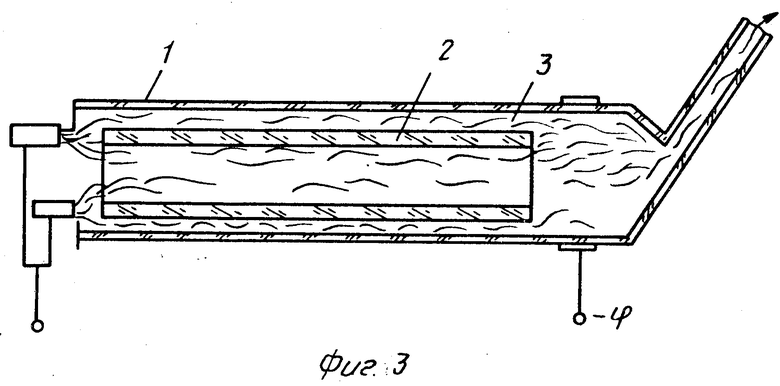

Типичные схемы реализации процесса приведены на фиг.1-3, где 1 контейнер из диэлектрического материала, 2 очищаемые изделия или материал, 3 токопроводящая среда.

Предпочтительные варианты параметров процесса и материалов оснастки иллюстрируют нижеприведенные примеры.

П р и м е р 1. Объем контейнера из кварцевого стекла или корундовой керамики разделен перегородкой из того же материала на две (лучше неравные) части, как показано на фиг.1. В большую часть контейнера помещаются и пересыпаются графитовым порошком изделия произвольной конфигурации из кварцевого стекла, подлежащие очистке. В меньшую часть контейнера засыпается такой же порошок, но без изделий. Контейнер помещается в печь (не показана). Через отверстия в футеровке печи в засыпку обеих частей контейнера помещаются графитовые электроды, изолированные от элементов печи. Печь с контейнером разогревается до 1100оС, к электродам прикладывается напряжение постоянного тока величиной 6 кВ так, чтоб анодом являлся электрод, помещенный в большую часть контейнера (с изделиями). В процессе 3-х часовой выдержки изделий в указанных условиях, по амперметру, включенному в цепь высокого напряжения, можно наблюдать спадание постоянного тока через диэлектрическую перегородку контейнера от нескольких десятков миллиампер практически до нуля.

Далее печь с изделиями охлаждается с произвольной скоростью, но напряжение постоянного тока отключается только после охлаждения контейнера до температуры не менее 600оС, что необходимо для исключения обратной диффузии примесей из засыпки в изделие. Очищенные изделия не имеют следов кристаллизации, поскольку ни одна из поверхностей в процессе обработки не соприкасалась с отрицательно заряженной средой.

П р и м е р 2. В контейнер из кварцевого стекла в форме тигля ⊘ 300 мм 300 мм помещается в перемешку с графитовым порошком кусковой кварц фракцией 3-50 мм. Контейнер с сырьем помещается в печь. Через отверстие в футеровке печи в засыпку контейнера помещается графитовый электрод, подключенный к положительному полюсу цепи постоянного тока. Отрицательный полюс цепи постоянного тока заземляется. Печь разогревается до 1000оС, включается источник постоянного тока на величину напряжения 4 кВ и эти параметры поддерживаются в течение 5 ч (после чего контейнер охлаждают до комнатной температуры без снятия высокого напряжения). Далее кусковой материал отсеивается от графитового порошка и перерабатывается по традиционной технологии. Если в цепь положительного электрода включить миллиамперметр, то можно наблюдать в процессе очистки ток утечки по атмосфере или через дно контейнера и футеровку печи величиной 20-0,1 μ А.

Материал токопроводящей среды, образующейся вокруг изделия, практически эквипотенциальную положительную заряженную поверхность, не ограничивается графитовым порошком. В примерах 1-2 допустима его замена на порошок кремния, карбид кремния, диоксид циркония и другие, имеющие при температурах процесса очистки более высокую, чем кварц и кварцевое стекло, электропроводность.

П р и м е р 3. В печь трубчатого типа с муфелем из кварцевого стекла ⊘ 300 мм 300 мм помещается очищаемая кварцевая труба ⊘ 70-250 мм 70-250 мм, на которую направляется факел от одной или нескольких горелок, как показано на фиг. 3. На горелку подается положительный потенциал 3 кВ от источника постоянного тока. На противоположном конце (в области температуры 700оС) муфель плотно облегает кольцо из жаропрочного материала или другого токопроводящего материала, к которому подключен отрицательный полюс источника. Регулировка нагрева печи и расположение горелок выбираются таким образом, чтобы на изделии поддерживалась температура 900-1100оС и как можно большая часть внутренней и наружной поверхностей изделия соприкасалась с факелом горелок. Процесс очистки по продолжительности совпадает с временем отжига изделия или проводится в течение 2 ч (если нет необходимости в отжиге). При охлаждении печи постепенно уменьшают размеры факела горелки, а высокое напряжение постоянного тока оставляют включенным до температуры не более 600оС.

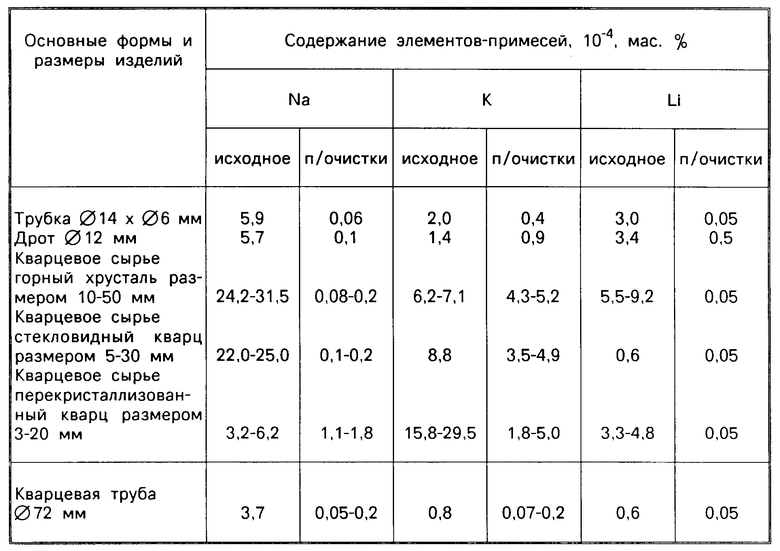

Изменение содержания структурных примесей щелочных элементов в кварцевом сырье и стекле изделий, обработанных в соответствии с предлагаемым способом очистки, приведено в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КВАРЦЕВЫХ ИЗДЕЛИЙ | 1992 |

|

RU2061111C1 |

| СПОСОБ ОБОГАЩЕНИЯ КВАРЦЕВОГО СЫРЬЯ | 2024 |

|

RU2838125C1 |

| Способ очистки кварцевого стекла | 1956 |

|

SU108365A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 1996 |

|

RU2103231C1 |

| СПОСОБ ОБОГАЩЕНИЯ КРИСТАЛЛИЧЕСКОГО КВАРЦА ПРИРОДНЫХ МЕСТОРОЖДЕНИЙ | 2013 |

|

RU2557589C2 |

| СПОСОБ СОЗДАНИЯ ОСОБО ЧИСТОЙ КРУПКИ КРИСТОБАЛИТА | 2018 |

|

RU2692391C1 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ ОТРИЦАТЕЛЬНО ЗАРЯЖЕННЫХ НАНОЧАСТИЦ | 2002 |

|

RU2290969C2 |

| СПОСОБ ОЧИСТКИ ДИЭЛЕКТРИЧЕСКИХ СРЕД ОТ МИКРООРГАНИЗМОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2430742C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ АЛМАЗОВ ИЗ ГРАФИТА | 2014 |

|

RU2560380C1 |

| СПОСОБ КОМПЛЕКСНОГО ПЕРЕДЕЛА МАТЕРИАЛОВ, УСТАНОВКА И ТОПЛИВНЫЙ ЭЛЕМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333425C2 |

Использование: получение высококачественных изделий из кварцевого стекла. Сущность изобретения: изделие из кварцевого стекла или кусковой кварц помещают в токопроводящую среду положительного потенциала. Термообработку ведут при 800 - 1300°С не менее 1 ч. Величина напряжения не ниже 0,5 kV. Охлаждают в поле электрического тока до 600°С и далее инерционного. Содержание примесей в зависимости от вида изделия Na+(0,05-1,8)·10-4 мас.%, K+(0,07-5,2)·10-4 мас.% Li+(0,05-0,5)×10-4 мас.%. В качестве токопроводящей среды используют кремний, карбид кремния и оксид циркония. 1 з.п.ф-лы, 1 табл., 3 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2000 |

|

RU2166434C1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1995-04-30—Публикация

1990-04-11—Подача