Изобретение относится к способу изготовления изделий, в частности декоративных и других, выполненных из вентильных металлов и их сплавов с нанесенным на них покрытием.

Известен способ изготовления изделий, заключающийся в образовании деталей из вентильных металлов и их сплавов и последующем нанесении покрытия посредством проведения процесса микродугового оксидирования или электрофореза в присутствии щелочного раствора с внесением добавок (SU 926084, 07.05.82 - аналог и прототип).

Недостатком известного способа изготовления изделий является следующее

1. При обработке деталей в ванне на качество покрытия негативно влияет неравномерность распределения электромагнитного силового поля на поверхности детали сложной формы (конфигурации), вследствие чего на скрытых и затененных участках детали процесс нанесения покрытия протекает крайне медленно или совсем не идет.

2. Ведение процесса в ванне связано с непроизводительно большим расходом электроэнергии, особенно в случае обработки локальных участков деталей. Причем обработка таких деталей требует сложной технологии защиты участков, не подлежащих обработке. Также необходимо постоянно перемешивать раствор, что приводит к хаотическому попаданию частиц в зону горения дуги.

3. Процесс является сложноуправляемым, с низким коэффициентом использования порошка. Причем требуются порошки с очень мелкой дисперсией для поддержания их в растворе во взвешенном состоянии и исключения оседания на дно ванны,

4. Практически сложно, а в отдельных случаях невозможно осуществление локального нанесения покрытий на крупногабаритные детали. Поэтому процесс наращивания покрытый является непроизводительным, что одновременно снижает качество получаемых покрытий и повышает нестабильность их свойств.

Техническим результатом заявленного способа является повышение качества изделий и повышение производительности труда.

Достигается это тем, что перед нанесением покрытия осуществляют размещение на расстоянии 5-15 мм от зоны обрабатываемой поверхности детали соплового элемента, рабочее сечение сопла которого выбирают в зависимости от конфигурации обрабатываемого участка поверхности детали, а подачу щелочного раствора осуществляют через сопловой элемент с обеспечением возможности замыкания электрической цепи катод-анод через непрерывную и принудительно-целенаправленную и/или самотеком истекающую струю раствора для исключения дополнительного охлаждения детали и для обеспечения проплавления покрытия по всей его глубине, при этом в качестве добавок используют порошковые компоненты и/или необходимые по химическому составу ультрадисперсные порошки.

Необходимо, чтобы сопловой элемент последовательно перемещался вдоль всей обрабатываемой поверхности детали сложной конфигурации со скоростью не более 55 мм/мин при предварительной изоляции отдельных участков детали.

Достаточно, чтобы в качестве вентильных металлов использовались Al, Ti, а в качестве их сплавов - АД1, Д16Т, АМг, ОТ4, ОТ4-1, ВТ-6, ВТ-2.

В качестве порошковых компонентов используют Al, Ti, Al2O3, TiO2, алюминиевые квасцы, а в качестве ультрадисперсных порошков - - Al, Ti и Mg.

При обработке участка поверхности детали прямоугольной формы используют сопловой элемент, рабочее сечение сопла которого представляет собой прямоугольную форму.

Сущность способа изготовления изделий поясняется следующим.

Благодаря принудительной подаче щелочного раствора через сопло в зону обработки на расстоянии 5-15 мм от поверхности детали происходит интенсификация процесса образования покрытия за счет не хаотического (случайного) попадания частиц порошка в зону горения микродуги, а за счет принудительно-целенаправленного потока.

При этом благодаря непрерывному омыванию детали потоком раствора с частицами порошка исключается необходимость дополнительного охлаждения детали. Вследствие более интенсивного попадания частиц порошка в область микродуговых разрядов происходит резкое увеличение тока за счет увеличения электронной компоненты проводимости.

Это обеспечивает проплавление покрытия по всей глубине и его высокую адгезию. За счет чего обеспечивается более экономный расход электроэнергии.

В результате ведения процесса на локальных участках детали отпадает необходимость в изоляции всех участков, не подлежащих обработке.

Таким образом, значительно упрощается технология ведения процесса, а следовательно, заявленный способ является более экономичным, простым, а изготавливаемые изделия имеют повышенные качества.

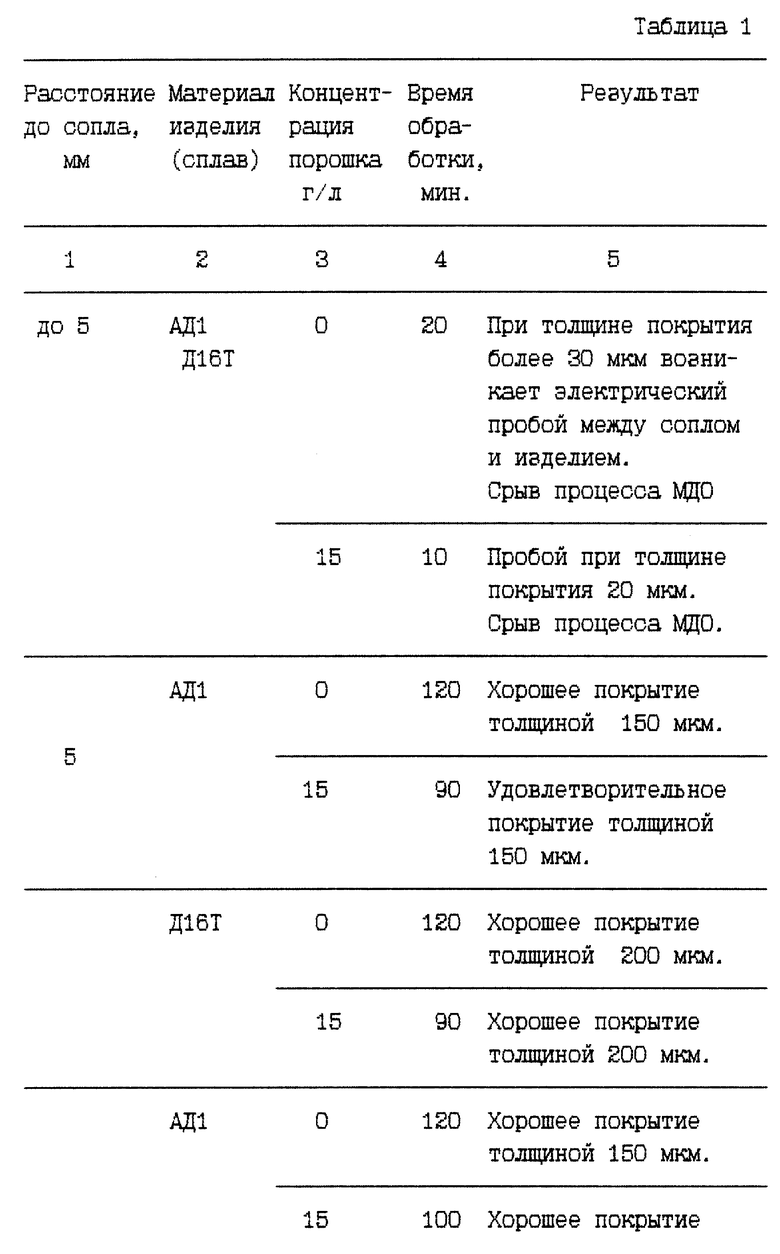

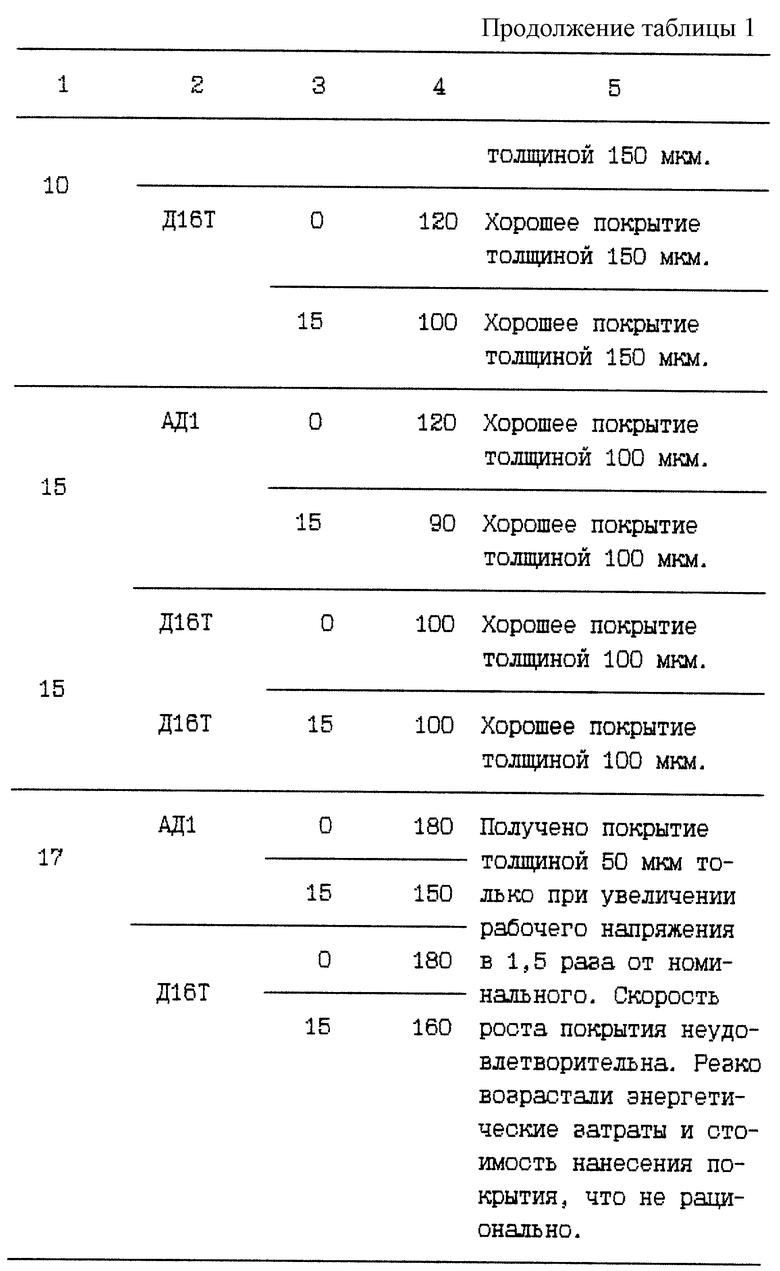

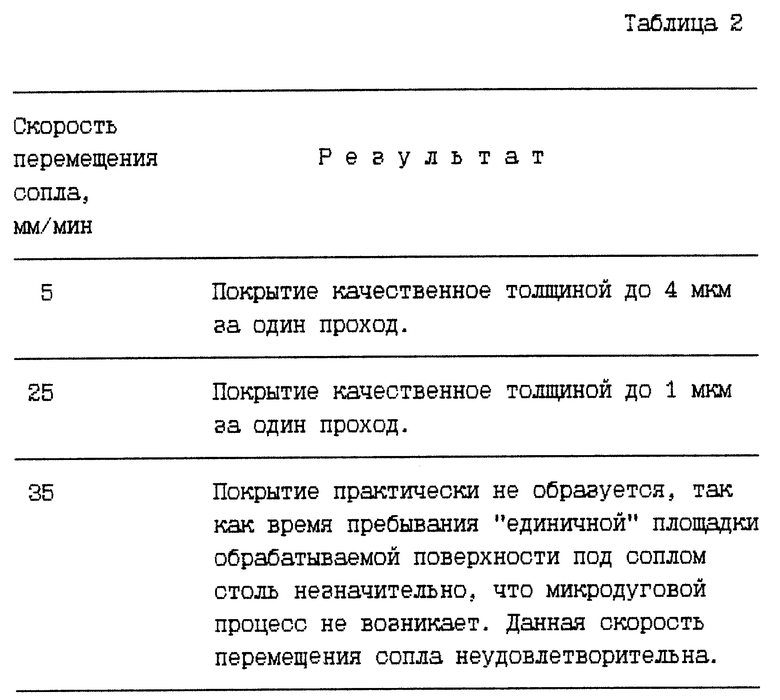

Результаты проведенных испытаний приведены в табл. 1 и 2.

Из них видно, что наиболее целесообразным (оптимальным) расстоянием от соплового элемента до обрабатываемой поверхности детали является 5-15 мм.

Пример 1. Деталь устанавливается на электромеханический вращатель и приводится в движение. Щелочной раствор направляется на обрабатываемую поверхность детали самотеком (либо принудительно) через сопловой элемент.

Между деталью и соплом подается напряжение. Замыкание электрической цепи катод-анод идет через истекающую струю раствора. Раствор может подаваться через одно или несколько сопел одновременно в зависимости от количества одновременно обрабатываемых участков деталей.

Для осуществления процесса электрофореза раствор может содержать необходимые по химическому составу ультрадисперсные порошка. Постоянная концентрация порошка в растворе поддерживается тем, что он может подаваться через порошковый дозатор.

Пример 2. На плоской детале (пластине) из сплава АМг2 необходимо получить износостойкое декоративное покрытие на участке прямоугольной формы. Для решения этой задачи был изготовлен изолирующий кондуктор с отверстием по участку прямоугольной формы. Сопловой элемент для подачи щелочного раствора расположили на расстоянии 10 мм от обрабатываемой поверхности и жестко закрепили на механизме для перемещения соплового элемента. Перемещение осуществляли параллельно обрабатываемой поверхности с различной скоростью, указанной в табл. 2. Диаметр выходного отверстия сопла значительно меньше ширины обрабатываемого участка, поэтому после прохода сопла по длине участка оно перемещалось по ширине на расстояние 0,9 диаметра сопла и вновь следовал проход по длине.

Данный пример показывает возможность получения покрытия на отдельном участке изделия при последовательном перемещении соплового элемента со скоростью до 25 мм/мин внутри изолирующего кондуктора.

Аналогичные оптимальные диапазоны были получены при микродуговом оксидировании титанового сплава ОТ-4.

Таким образом, данный способ изготовления изделий повышает качество изделий и повышает производительность труда.

Промышленная применимость.

Изобретение может быть использовано при изготовлении изделий, выполненных из вентильных металлов и их сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления изношенных внутренних рабочих поверхностей гильз цилиндров двигателей внутреннего сгорания в номинальный размер | 2023 |

|

RU2837057C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ КАТАЛИТИЧЕСКИ АКТИВНЫХ СЛОЕВ И КАТАЛИТИЧЕСКИ АКТИВНЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 1998 |

|

RU2152255C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНЫХ ПОКРЫТИЙ | 2011 |

|

RU2471021C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2013 |

|

RU2543659C1 |

| КОМПОЗИЦИОННОЕ ФТОРПОЛИМЕРНОЕ ПОКРЫТИЕ НА СТАЛИ С МЕТАЛЛИЧЕСКИМ АДГЕЗИОННЫМ СЛОЕМ | 2023 |

|

RU2812667C1 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ И ЭЛЕКТРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ | 2008 |

|

RU2367727C1 |

| ЭЛЕКТРОЛИТ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1991 |

|

RU2038428C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ДЕТАЛЯХ ИЗ СПЛАВОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2017 |

|

RU2676380C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ СПЛАВОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2023 |

|

RU2816187C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ ЧЕРНОГО КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПОКРЫТИЕ, ПОЛУЧЕННОЕ ДАННЫМ СПОСОБОМ | 2005 |

|

RU2285066C1 |

Способ изготовления изделий для повышения качества изделий заключается в том, что перед нанесением покрытия осуществляют размещение на расстоянии 5-15 мм от зоны обрабатываемой поверхности детали соплового элемента, рабочее сечение сопла которого выбирают в зависимости от конфигурации обрабатываемого участка поверхности детали. 3 з.п.ф-лы, 2 табл.

| SU 926084 A, 07.05.1982 | |||

| СПОСОБ ОЦЕНКИ УРОВНЯ ИОНОВ МЕТАЛЛОВ В СЕРДЦЕ И СОСУДИСТОЙ СТЕНКЕ У КРЫС | 1994 |

|

RU2082975C1 |

| US 3582477 A, 01.06.1971 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ ХЛОРИДА АЛЮМИНИЯ | 2015 |

|

RU2705063C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИНВАЛИДНОСТИ У ДЕТЕЙ С ИШЕМИЧЕСКИМ ИНСУЛЬТОМ | 2016 |

|

RU2624385C1 |

Авторы

Даты

2001-05-10—Публикация

2000-06-21—Подача