Изобретение относится к металлургии и предназначено для повышения стойкости стальных деталей против износа и коррозии и может быть использовано в машиностроении, например, в автомобильной промышленности для деталей двигателя и коробки перемены передач автомобилей с бензиновым и дизельным двигателем (вилка переключения передач, детали клапана демультипликатора, компрессионное кольцо, шатун и т. д.), работающих в условиях износа и износо-коррозионного разрушения.

Цель изобретения - повышения износостойкости и коррозионностойкости и увеличение производительности.

На чертеже показана автоматическая линия для осуществления способа химико- термической обработки деталей в массовом производстве, план.

Линия содержит последовательно размещенные и связанные между собой загрузочным механизмом 1 переходный тамбур 2, камеру 3 предварительного нагрева в окислительной среде, камеру 4 химико-термической обработки, связанную заслонкой 5 с камерой 6 изотермической выдержки. К камере 6 присоединена камера 7 оксидиро- вания. С заслонкой 8 эти камеры разделены перегородкой 9. После камеры 7 оксидирования установлена камера 10 охлаждения, соединенная с масляным баком 11. Камэра

имеет патрубок 12, соединенный с источником защитной среды, а камера 7 имеет патрубок 12, соединенный с источником нитроокислительной среды.

Предлагаемый способ осуществляют на автоматической линии следующим образом.

Детали, размещенные на приспособлениях, поступают по транспортеру (на чертеже не показан) в камеру 3 предварительного нагрева в воздушной среде, где происходит подготовка поверхности для дальнейшего насыщения, далее через тамбур 2 механизмом 1 детали поступают в камеру 4 химико- термической обработки. В камере химико-термической обработки поверхность насыщается азотом и углеродом в среде 50 % эндогаза + 50 % аммиака. После выдержки в камере 4 химико-термической обработки детали поступают в камеру 6 изотермической выдержки, отделенную от камеры 4 заслонкой 5.

Изотермическая выдержка в течение 5- 20 мин при температуре 400-500° С в защитной атмосфере обусловлена тем, что до 400° С нитрид железа () и нитрокарбид- ные фазы, образовавшиеся при насыщении, устойчивы.

Начиная с 400° С и выше, нитридные и нитрокарбидные частицы диссоциируют с образованием молекулярного азота по реакции

2Fe4N 8Fe + №

(1).

В результате на поверхности формируется пористый слой.

Применяемая защитная атмосфера должна предотвращать возможность окисления поверхности деталей при изотермической выдержке. Наличие кислорода камеры изотермической выдержки при температуре ниже 500° С приведет к образованию окисла низшего порядка - FeO, что значительно ухудшит эксплуатационные характеристики поверхности.

Изменяя состав защитной атмосферы, возможно регулирование пористости поверхности.

Различная степень развитости пористости поверхности необходима для получения оптимальных свойств поверхности для различных условий эксплуатации деталей (например, более развитая пористость улучшает трибологические свойства поверхности, менее развитая увеличивает коррозионную стойкость).

В качестве защитной атмосфере возможно использование любого нейтрального газа (азот, аргон, неон и т. п.).

Применяя только нейтральный газ (использовали азот, как наиболее дешевый), можно получить наиболее развитую пористость, а значит лучше трибологические

свойства поверхности.

Выдержка менее 5 мин не обеспечивает равномерной пористости на всех поверхностях, а более 20 мин приводит к потере прочности нитридного слоя.

0 Добавление к нейтральному газу любого азотосодержащего вещества, которое при температуре 400-500° С диссоциирует с образованием атомарного азота, позволяет замедлять ход реакции по уравнению (1),

5 т. е. появляется возможность регулировать развитость пористости слоя.

Количество азотосодержащего вещества увеличивают также с увеличением длительности изотермической выдержки, которая мо0 жет быть увеличена по технологическим соображениям (но не более 20 мин).

Как наиболее дешевый, в качестве азотосодержащего вещества, применяли аммиак. Соотношение азота и аммиака составило

5 от 9 : 1 до 9,95 : 0,05.

Введение аммиака свыше 10 % приводит к прекращению реакции (1), т. е. к прекращению диссоциации нитридных интрокарбидных фаз.

0 После изотермической выдержки в камере б поднимается заслонка 9 и детали поступают в камеру 7 оксидирования.

В камере оксидирования происходит дальнейшая обработка поверхности в тече5 ние 5-20 мин в нитроокисляющей среде и нагреве до температуры насыщения, что приводит к образованию равномерной по всем поверхностям плотной окисной пленки, состоящей из Рез04.

0 Атмосфере в камере оксидирования должна обеспечивать получение плотной и равномерной окисной пленки на всех поверхностях детали при длительности оксидирования от 5 до 20 мин.

5 В качестве такой атмосферы возможно использование любого окисляющего газа (смесь азота и кислорода, аргона и кислорода, СОз и т. п.) с добавками вещества, обеспечивающего образование на поверхности

0 детали атомарного азота (например аммиака, азотнокислого натрия, триэтаноламина и т. п.).

Наличие атомарного азота необходимо для замедления процесса образования

5 окисной пленки. Образующаяся окисная пленка при таких условиях окисления обладает меньшими внутренними напряжения- ми, чем при быстром окислении (прототип), э значит менее склонна к трещинообраэова- нию.

Как наиболее дешевая нами была взята азото-кислородо-аммиэчная среда при соотношении ее компонентов, мае. в %:

Кислород0,2-22,0

Аммиак0,05-3,0

АзотОстальное

Нейтральный газ (в частности азот) применяется как разбавитель окислительной атмосферы.

Содержание кислородом менее 0,2 %, а аммиака более 3 % не приводит к образованию на поверхности окисной плетей, а при содержании кислорода свыше 22 % и аммиака ниже 0,05% приводит к значительному уменьшению толщины химического соединения (нитридных фаз) и получению окисной пленки с низкой коррозионной стойкостью.

Нагрев до температуры насыщения проводят для получения окисной пленки необходимого химического состава (получения соединения Рез04 наиболее термодинамически выгодны именно при температурах насыщения), а также для получения из у-фазы азотистого мартенсита, образующегося при последующем быстром охлаждении с температур выше 590° С. Азотистый мартенсит повышает твердость под к- фазой, улучшая эксплуатационные характеристики.

Время выдержки при оксидировании получено из условия получения равномерной окисной пленки на всех поверхностях детали при выбранном составе окисляющей атмосферы. Выдержка менее 5 мин не обеспечивает окисной пленки необходимой толщины, а более 20 мин в образующейся окисной пленке появляются трещины, что влечет за собой потерю коррозионно-стойких свойств.

Далее детали поступают з камеру 10 охлаждения, где детали резко охлаждаются горячей водой (Т - 95° С) методом душева- ния. После охлаждения детали поступают в маслянный бак 11, где осуществляется отпуск при температуре масла 120-140° С. Для повышения износостойкости свойств масло содержит серу в количестве 0,5-10 %. Для увеличения срока службы масла в него были добавлены хлор и азотосодержащие присадки в количестве 1 %.

После масляного бака 11 детали поступают на загрузочно-разгрузочный транспортер.

Пример. Обрабатываемые детали (клапан, коромысло клапана, вилка переключения и т. д.) подвергали обработке по следующим режимам:

1 режим. Нагрев до 370° С в окислительной среде (воздух) с выдержкой 20 мин. Насыщение при температуре 630° С в газовой смеси, содержащей 50 % МИз + 50 % эндо- газа, выдержка 5 ч. Изотермическая выдержка при температуре 450° С в газовой

5 смеси, содержащей 96 % технического азота + 4 % аммиака в течение 8 мин. Нагрев в течение 7 мин до температуры 610° С в газовой смеси, содержащей 76 % технического азота + 23 % кислорода + 1 % аммиака.

0 Охлаждение горячей водой (Т 95° С) методом душевания и отпуск в масле с содержа- - нием серы 2 % при температуре 130° С в течение 30 мин. Далее меняли только соотношение подаваемых газов в камере изо5 термической выдержки и камере оксидирования.

2режим. Атмосфера в камере изотермической выдержки содержит 90 % азота и 10 % аммиака, а в камере оксидирования

0 96,8 % азота, 0,2 % кислорода и 3 % аммиака.

3режим. Атмосфера в камере изотермической выдержки содержит 99 % азота и 1 % аммиака, а в камере оксидирования

5 76,95 % азота, 23 % кислорода и 0,05 аммиака.

4режим. Атмосфера в камере изотермической выдержки содержит 100 % азота, а в камере оксидирования 76,5 % азота, 23 %

0 кислорода и 0,5 % аммиака.

5режим. Атмосфера в камере изотермической выдержки содержит 88 % азота и 12 % аммиака, в камере оксидирования 79 % азота, 20 % кислорода и 1- % аммиака.

5 6 режим. Атмосфера в камере изотермической выдержки содержит 99,95 % азота и 0,05 % аммиака, в камере оксидирования 79 % азота, 20 % кислорода и 1 % аммиака.

7режим. Атмосфера в камере изотер- 0 мической выдержки содержит 97 % азота

и 3 % аммиака, в камере оксидирования 79,98 % азота, 20 % кислорода и 0,02 % аммиака.

8режим. Атмосфера в камере изотерми- 5 ческой выдержки 97 % азота и 3% аммиака,

в камере оксидирования 93 % азота, 4 % кислорода и 4 % аммиака.

В отличии от предлагаемого способа способ по прототипу осуществим только в кэмер0 ных печах. Детали нагревали в воздушной атмосфере при температуре 370° С с выдержкой 20 мин, далее нагрев до 630°С в газовой смеси, содержащей 50 % + 50 % эндога- за, выдержка 5 ч, перед охлаждением детали

5 выдерживали в окислительной атмосфере, содержащей 20 % кислорода и 80 % азота (1 : 4) в течение 7 сек, охлаждение в ооде и отпуск в масле с содержанием серы 2 % при температуре 130° С в течение 30 мин.

Испытания на коррозионную стойкость проводили следующим образом.

Струя солевого раствора (3 %) из пульверизатора направлялась под углом 45°, расположенный на расстоянии 200 мм от сопла, при этом исключалось непосредственное попадание раствора на испытываемые детали.

Испытания проводились при температуре 24-26° С. Определение очагов коррозии устанавливали внешним осмотром детали невооруженным глазом при естественном освещении.

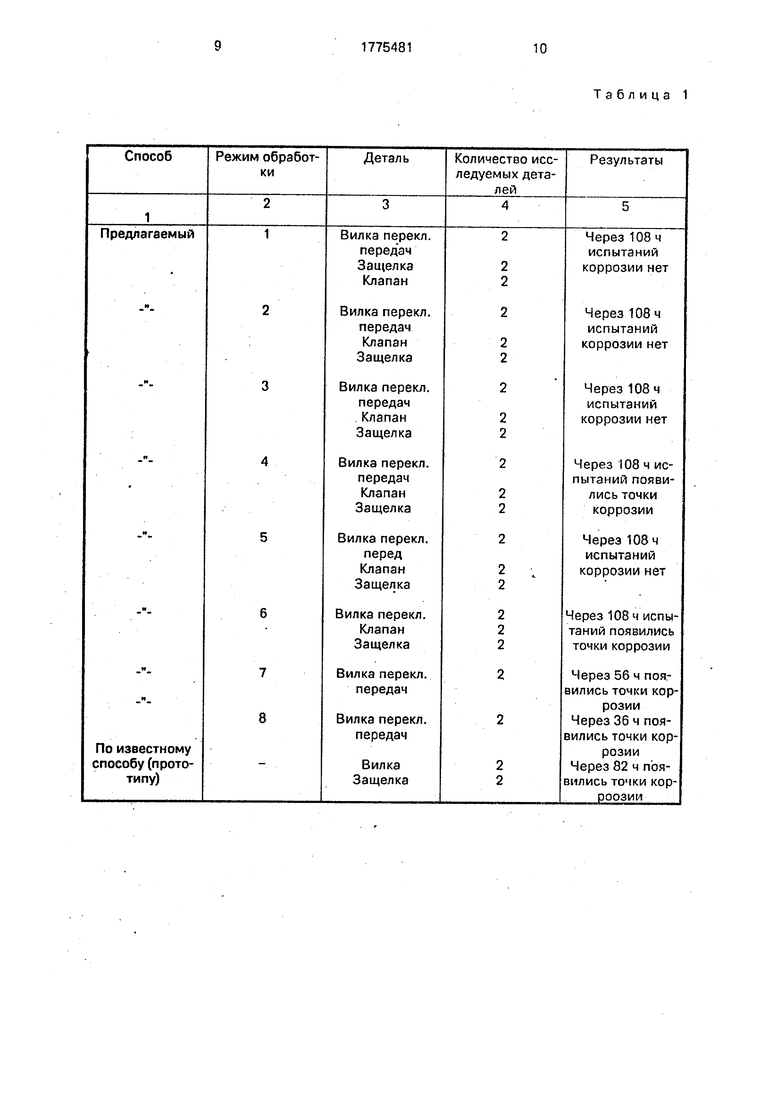

Результаты испытаний на коррозионную стойкость представлены в табл. 1.

Испытания на износостойкость проводились по методу оценки истирающей способности поверхности при трении ( ГОСТ 23.204-78) на машине Шкода-Савина при нагрузке 5 кг.

Длительность одного испытания (образование одной лунки) продолжалось в течение 3000 оборотов диска машин. Размеры диска: диаметр 30 мм, толщина 2,5 мм. Скорость вращения диска при испытании была равна 860 оборотов/мин. Охлаждением служила жидкость 0,5 %-ный раствор КаСгОз в дистиллированной воде. Скорость подачи охлаждающей жидкости составляла 0,8 л/мин. На каждом образце истиралось по 5 лунок.

Результаты испытаний представлены в табл. 2.

Анализ результатов испытаний на коррозионную стойкость и износостойкость свидетельствует, что составы атмосфер в камере изотермической выдержки и в окисли- тельиой камере выбраны правильно. Например, при наличии в камере изотермической выдержки только нейтрального газа (азота) увеличивается износостойкость с незначительным ухудшением коррозионной стойкости, которая все же выше коррозионной стойкости деталей, обработанных по прототипу.

Получение более равномерной по толщине и менее склонной к трещинообразова- нию окисной пленки в сочетании с равномерной микропористостью поверхности приводит к повышению износокоррози- онных свойств поверхности в 1,2-1,3 раза по сравнению с прототипом при реализации предложенного способа на автоматическим

агрегате непрерывного действия, что резко увеличивает производительность и крайне необходимо в условиях массового производства.

Формула изобретения

1.Способ химико-термической обработки стальных деталей, включающий нагрев и выдержку при 350-400° С на

воздухе, последующий нагрев и выдержку при 570-680° С в азотсодержащей среде, последующее оксидирование и отпуск, отличающийся тем, что, с целью повышения износостойкости и коррозионной стойкости. перед оксидированием осуществляют изотермическую выдержку при 400-500° С в защитной атмосфере, а оксидирование ведут в нитроокисляющей среде.

2.Способ по п. 1, отличающийся тем, что в качестве защитной атмосферы

используют азот и аммиак при следующих соотношениях компонентов, мае. %:

Азот90,0-99,5

Аммиак0,05-10.0

3. Способ по п. 1,отличающийся тем, что в качестве защитной атмосферы используют азот.

4.Способ по п. 1,отличающийся тем, что в качестве нитроокисляющей среды

используют азот, кислород и аммиак при следующем соотношении компонентов, мае. %:

Кислород0,2-22.0

Аммиак0,05-3,0

- АзотОстальное

5.Автоматическая линия для химико- термической обработки стальных деталей, содержащая последовательно размещенные и связанные между собой механизмом

перемещения загрузочный тамбур, камеру предварительного нагрева, камеру химико- термической обработки, камеру закалки и узел оксидирования, отличающаяся тем, что, с целью повышения производительности, она снабжена камерой изотермической выдержки с патрубком подачи защитной среды, герметично соединенной с камерой химико-термической обработки, а узел оксидирования выполнен в виде камеры с патрубком подвода нитроокислитель- ной среды, герметично соединенной с камерами изотермической выдержки и закалки.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 1990 |

|

SU1780340A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2478137C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2124068C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2000 |

|

RU2194794C2 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2760309C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 1994 |

|

RU2077603C1 |

| Способ химико-термической обработки стальных изделий | 1989 |

|

SU1624053A1 |

| Способ химико-термической обработки стальных изделий | 1991 |

|

SU1765251A1 |

| Способ азотирования стальных изделий | 1988 |

|

SU1595938A1 |

| Способ поверхностного упрочнения изделий из порошков на основе железа | 1990 |

|

SU1733198A1 |

Изобретение относится к металлургии и может быть использовано в машиностроении. Целью изобретения является повышение износостойкости, коррозионной стойкости изделий и повышение производительности. Способ включает предварительное окисление при 350-400° С в воздушной атмосфере, насыщение в азотсодержащей среде при температуре 570-680° С, изотермическую выдержку при температуре 400-500° С в защитной атмосфере, с последующим нагревом до температуры насыщения в нитроокисляющей атмосфере. Для осуществления этого способа применяется автоматическая линия, содержащая загрузочный тамбур, камеры химико-термической обработки и закалки, после камеры химико-термической обработки установлены камера оксидирования и камера изотермической выдержки, герметически связанные между собой и подключенными соответственно к источникам защитной и нит- роокисля ющей сред. Все это позволяет повысить качество деталей при массовом производстве. 2 с. 3 з. п. ф-лы, 1 ил., 2 табл. (Л С

10

/J

| Авторское свидетельство СССР № 1356523 | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-11-15—Публикация

1987-11-23—Подача