Изобретение относится к молочной промышленности, в частности к получению гомогенизированного молока и молочных продуктов, и может быть использовано в фармацевтической, химической,медицин- ской и других отраслях промышленности, где необходимо повышение однородности и повышение степени дисперсности эмульсии.

Целью изобретения является повышение эффективности и экономичности процесса гомогенизации.

В устройстве для гомогенизации молока, содержащем вакуумную камеру с патрубками подвода и отвода молока, патрубок выхода неконденсирующихся газов и диспергаторы на патрубках подвода молока, вакуумная камера выполнена из двух секций

гомогенизации, каждая из которых разделена перегородкой на камеры вскипания и конденсации, в верхней части которой установлен патрубок выхода паров молока из камеры вскипания, направленный к основанию камеры конденсации, в верхней части общей перегородки камер конденсации размещен регулятор перепада давления, а диспергаторы на патрубках подвода молока выполнены в виде конусной диафрагмы с углом конуса 140°-160° и центральным отверстием.

Способ осуществляется следующим образом.

Молоко нагревают до температуры 75- 95°Си проводят диспергирование путем последовательной подачи молока в две камеры вскипания, в первой из которых поддерживают давление (0.15-0,3) 105Па, а во второй (0,03-0,15) 10 Па. Затем проводят конденсацию выделившейся паровой фазы молока путем одновременной подачи ее и хладоагента в камеры конденсации с давлениями (0,15-0,3)- 105 Па и (0,03-0,15) 105Па.

В известных способах, где используется высокое давление, процесс гомогенизации осуществляют при температурах до 85°С в связи с тем, что материалы, из которых выполнены диспергирующие устройства, не могут работать при более высоких температурах. Поэтому нагрев молока до температуры пастеризации осуществляют либо после гомогенизации, что снижает ее эффект, либо до гомогенизации с последующим снижением до температуры гомогенизации. Предлагаемый способ позволяет вести процесс гомогенизации при температуре пастеризации 75-95°С, что ведет к сокращению всего технологического процесса обработки молока, и, следовательно его экономичности.

Выбортемпературы нагрева молока 75- 95°С, при которой ведут процесс дисперга- ции, определяется следующими соображениями. Диспергирование жирового компонента в молоке происходит в результате воздействия растущих паровых пузырей, которые возникают при вскипании, на жировые шарики. Интенсивность адиабатного вскипания, т.е. количество и скорость роста паровых пузырей, зависит от величины перегрева жидкости, т.е. разности температуры жидкости и температуры насыщения, соответствующей давлению над жидкостью. Известно, что оптимальным решением вскипания является перегрев 20- 25°С. При более низких перегревах происходит недостаточное раскрытие факела и

диспергирование потока. При более высоких перегревах увеличивается интенсивность парообразования при практически неизменной дисперсности факела диспергированной жидкости.

На основании этих данных был выбран перегрев жидкости, равный 20°С при давлении 0,15 Па (температура насыщения при 0,15 Па - 55°С) и равный 25°С при давлении

0,3 Па,

По тем же соображениям выбрано давление в 1-й и второй ступенях гомогенизации (температура насыщения, соответствующая 0,03 Па -35°С), а температура молока, поступающего во вторую ступень равна 55°С (температура насыщения при давлении 0,15 Па - также равна 55°С). а температура поступающего молока равна 75°С.

Поскольку в предложенном способе эффект гомогенизации достигается за счет адиабатного вскипания перегретой жидкости (молока), интенсивность которого определяют величиной перегрева относительно

температуры насыщения, то необходимо, чтобы на каждой стадии перегрев составлял не менее 20°С. Поэтому на первой стадии поддерживают более высокое давление: 0,15-0,3 105 Па, что соответствует температуре насыщения и перегрев составляет 20-25°С. В результате адиабатного вскипания в вакууме молоко охлаждается до t ts + (10-13)°С. Т.о. на первой стадии оно охлаждается до температуры 64-79°С. На второй стадии процесса поддерживают давление (0,3-0,15)- 10 Па, что соответствует температуре насыщения 24-54°С и перегрев составляет 40-25°С; в результате вскипания молоко охлаждается

до температуры 35-65°С. В результате двукратного интенсивного вскипания достигается высокий эффект гомогенизации. Нижний предел давления на второй стадии процесса 0,03- 105 Па определяется тем,

что при более низких давлениях температура насыщения, соответствующая этим давлениям, становится настолько низкой, что охлаждение молока во второй ступени становится экономически невыгодным.

Верхний предел давления процесса определяется тем, что максимальная температура молока, которая может поступать без дополнительных технических средств в атмосферных условиях в гомогенизатор составляет 95-98°С (температура кипения при 1 атмосфере). Перегрев относительно температуры насыщения должен составлять не менее 20°С, т.е. температура насыщения

должна быть не более 70°С, что соответствует давлению 0.3 105Па.

Температура охлажденного молока, которое поступает в конденсатор (2-8°С), выбрана из условий создания максимального перепада температур между охлажденным молоком и парами с целью наиболее интенсивной конденсации. К тому же снижать температуру ниже 2°С и повышать более 8°С не рекомендуется.

При вскипании молока выделяется паровая фаза, т.е. удаляется часть жидкости, в результате чего повышается концентрация сухих веществ в молоке. Для того, чтобы сохранить исходную концентрацию в гото- вом продукте, эту влагу необходимо вернуть в молоке. Этот возврат происходит в камерах конденсации. Паровая фаза, поступая в камеру конденсации и контактируя с холодным исходным молоком, конденсируется на нем и растворяется в нем, понижая концентрацию сухих веществ, а в камерах вскипания эта концентрация восстанавливается. Давление в камерах конденсации поддерживают таким же, как и в камерах вскипа- ния, поскольку они соединены патрубками для паровой фазы.

Существенными отличиями заявляемого устройства по сравнению с известными техническими решениями является выпол- нение вакуумной камеры с двумя равными секциями гомогенизации, что позволяет получить высокое качество продукта, т.к. наибольший эффект гомогенизации достигается при двух-трехкратной обработке. Кроме того, выполнение вакуумной камеры со смежными конденсаторами в ее средней части повышает экономичность установки за счет уменьшения тепловых потерь и сокращает металлоемкость за счет организа- ции общих стенок камер и малой толщины перегородок ввиду небольшого перепада давлений между смежными камерами.

Установка перепада давления на перегородке между двумя ступенями гомогени-

зации позволяет поддерживать постоянным перепад давления между первой и второй ступенью гомогенизации и обеспечивает оптимальное использование энергии, расходуемой на процесс гомогени- зации молока, тем самым поддерживая на- ивысшим при данных условиях коэффициент гомогенизации, т.е. качество продукта.

Наличие патрубка выхода паров из ка- мер вскипания в камеры конденсации, установленного в верхней части перегородки между камерами и направленного в нижнюю часть камеры конденсации позволяет осуществлять противоток в конденсаторе

5 50

смешивающего типа между конденсирующимися парами молока и факелом распыляемого хладоагента, тем самым увеличивая перепад температур для осуществления процесса гомогенизации. Наличие патрубка выхода паров и его размещение позволяет повысить качество гомогенизации и уменьшить затраты на создание вакуума. Кроме того, патрубок, введенный в камеру конденсации, дополнительно выполняет функцию конденсатора поверхностного типа, улучшая тем самым энергетические показатели установки.

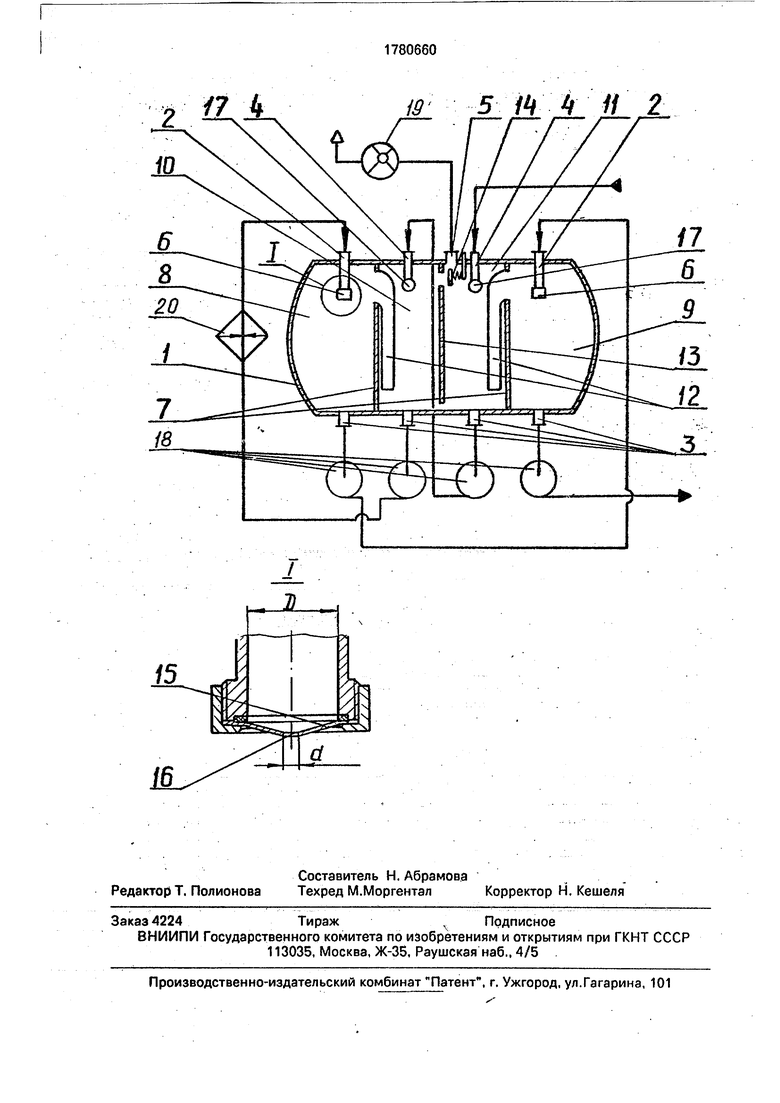

Выполнение диспергдторов в виде конусных диафрагм с углом конуса 140°-160° и соотношением толщины диафрагмы к ди1 1 аметру центрального отверстия ц - FH- .

что позволяет оптимизировать условие процесса диспергации молока, т.к. при соответствующем перепаде давления в патрубке подвода молока до диафрагмы и в вакуумной камере и определенной температуре перегрева молока, фронт вскипания и диспергирования молока находится на срезе сопла, т.е. отверстия в диафрагме, а выполнение диспергаторов с вышеперечисленными параметрами позволяет вести процесс диспергации с наибольшим градиентом энергии, тем самым получить наибольший эффект гомогенизации.

Выполнение диафрагмы конусной позволяет повысить эффективность гомогенизации за счет получения максимального градиента энергии. При угле конуса более 160° факел распыла ограничивается диафрагмой и в пограничном слое имеет место малый эффект дробления жировой фазы молока. Угол менее 140° приводит к заметному расширению фронта вскипания и, соответственно, к ухудшению процесса гомогенизации.

Заявляемые соотношения толщины диафрагмы к ее центральному of верстию как

1 1

оптимизирует условия диспергирования, т.к. обеспечивают наличие практически острой кромки сопла. При толщине

5 50

большей чем

диаметра сопла дисперга 5 50

ция ухудшается, фронт вскипания становится шире и, следовательно, уменьшается используемый градиент энергии и ухудшается эффект гомогенизации. При толщине

диафрагма менее ЁК диаметра сопла эффект острой кромки не улучшается, но усложняются вопросы изготовления диафрагмы и ее прочности, потому они обеспечивают заявляемому техническому

решению соответствие критерию существенные отличия.

П р и м е р 1. Исходное молоко с температурой +4°С из емкости самотеком поступает в камеру конденсации второй ступени, где поддерживается давление 0,03 10 Па разбрызгивается через форсунку в камеру, где подогревается за счет конденсируемых паров до температуры 34°С. Затем через выходной патрубок этой камеры поступает в насос и подается насосом в камеру концентрации первой ступени, где поддерживается давление 0,15 105Па разбрызгивается, подогревается до температуры 44°С, через выходной патрубок поступает в насос, подается насосо.м на молокоочиститель, затем в пастеризатор, где нагревается до температуры 75°С и поступает в камеру вскипания первой ступени, где поддерживается давление 0,15 105 Па, в результате вскипания охлаждается до температурь: 65°С, через выходной патрубок поступает в насос и подается насосом в камеру вскипания второй ступени, где поддерживается давление 0,03 10 Па, в результате вскипания охлаждается до температуры 35°С через выходной патрубок поступает в насос, который подает гомогенизированное молоко на охлаждение и хранение. Эффективность гомогенизации: отстой жира не более 30%, средний размер жировых шариков 1,9-2,2 мкм.

П р и м е р 2. Исходное молоко с температурой +4°С из емкости самотеком посту

пает в камеру конденсации второй ступени, где поддерживается давление 0,15- 105Па, разбрызгивается через форсунку, подогревается за счет конденсируемых паров до температуры 19°С, через выходной патрубок камеры поступает в насос, подается насосом в камеру конденсации первой ступени, где поддерживается давление 0,3 105Па, разбрызгивается, подогревается до температуры 35°С, через выходной патрубок поступает в насос, подается насосом на молокоочиститель, затем а пастеризатор, где нагревается до температуры 95°С, поступает в камеру вскипания первой ступени, где поддерживается давление 0,3- 105 Па, в результате вскипания охлаж- дается до температуры 79°С, через выходной патрубок поступает в насос и подается насосом в камеру вскипания второй ступени, где поддерживается давление 0,15 105 Па, в результате вскипания охлаждается до температуры 64°С через выходной патрубок поступает в насос, который подает гомогенизированное молоко на охлаждение и хранение. Эффективность гомогенизации:

0

5

0

0

отстой жира не более 20%, средний размер жировых шариков 1,6-2 мкм.

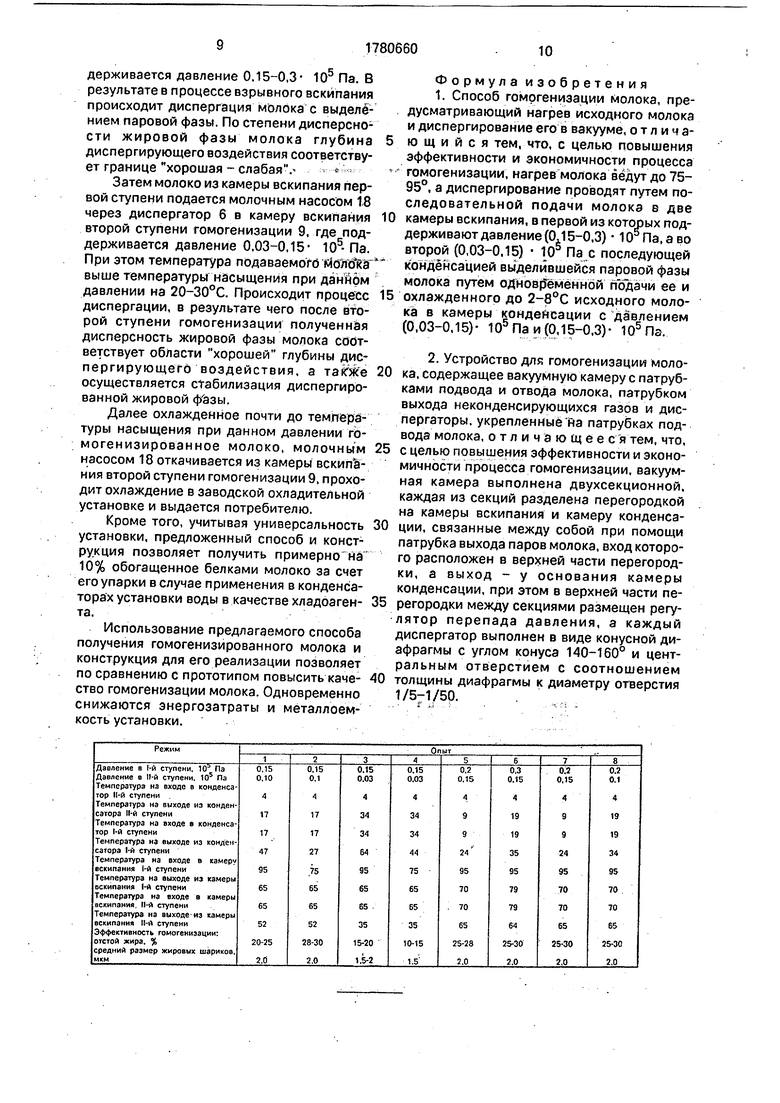

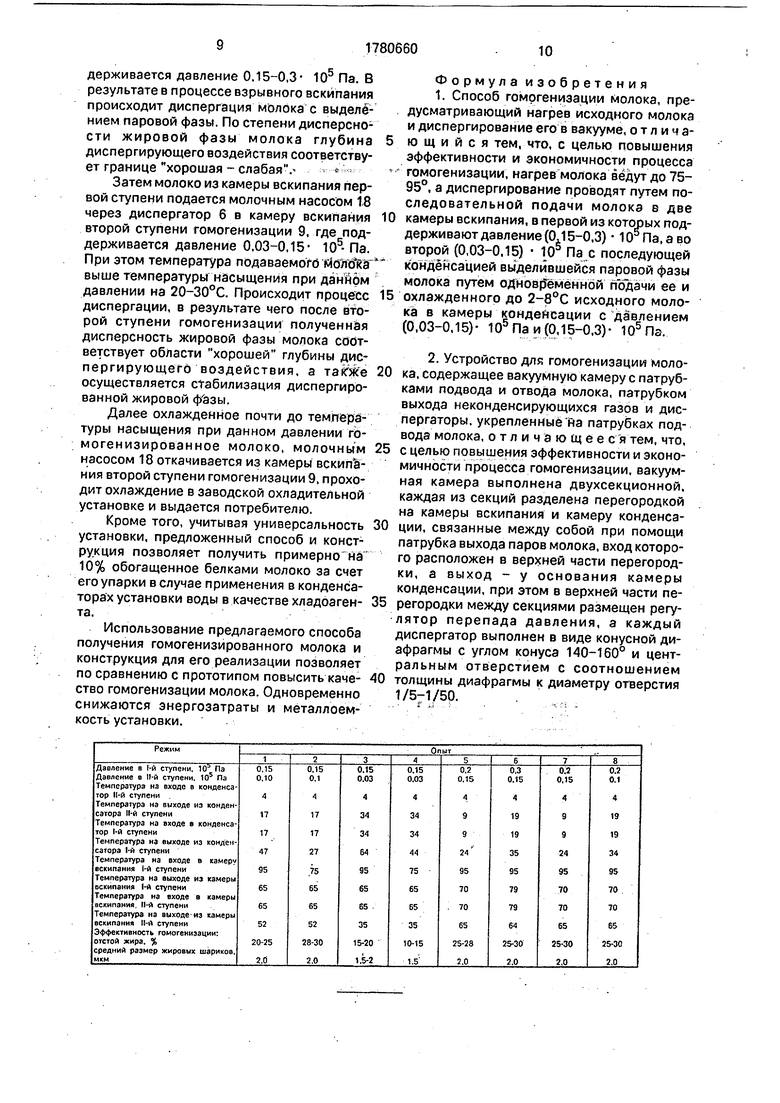

Данные по проведенным опытам приведены в таблице.

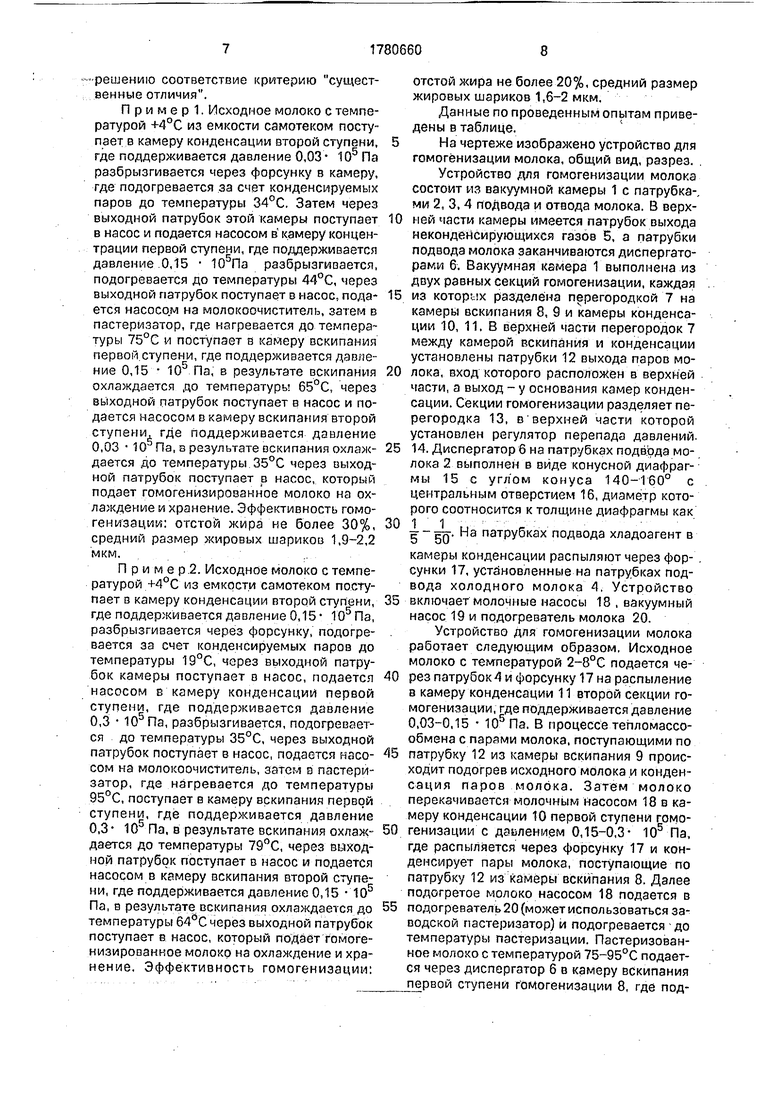

На чертеже изображено устройство для

гомогенизации молока, общий вид, разрез. Устройство для гомогенизации молока состоит из вакуумной камеры 1 с патрубка-, ми 2, 3, 4 подвода и отвода молока. В верх0 ней части камеры имеется патрубок выхода неконденсирующихся газов 5, а патрубки подвода молока заканчиваются диспергато- раг/.и 6. Вакуумная камера 1 выполнена из двух равных секций гомогенизации, каждая

5 из которих разделена перегородкой 7 на камеры вскипания 8, 9 и камеры конденсации 10, 11, В верхней части перегородок 7 между камерой вскипания и конденсации установлены патрубки 12 выхода паров молока, вход которого расположен в верхней части, а выход - у основания камер конденсации. Секции гомогенизации разделяет перегородка 13, в верхней части которой установлен регулятор перепада давлений. 14. Диспергатор б на патрубках подвода молока 2 выполнен в виде конусной диафрагмы 15 с углом конуса 140-160° с центральным отверстием 16, диаметр которого соотносится к толщине диафрагмы как

1 1

ц - CQ-. На патрубках подвода хладоагент в

камеры конденсации распыляют через форсунки 17, установленные на патрубках подвода холодного молока 4. Устройство включает молочные насосы 18 , вакуумный насос 19 и подогреватель молока 20.

Устройство для гомогенизации молока работает следующим образом, Исходное молоко с температурой 2-8°С подается через патрубок 4 и форсунку 17 на распыление в камеру конденсации 11 второй секции гомогенизации, где поддерживается давление

п

5

0

0,03-0,15 10 Па. В процессе тепломассообмена с парами молока, поступающими по

5 патрубку 12 из камеры вскипания 9 происходит подогрев исходного молока и конденсация паров молока. Затем молоко перекачивается молочным насосом 18 в камеру конденсации 10 первой ступени гомогенизации с давлением 0,15-0,3- 105 Па, где распыляется через форсунку 17 и конденсирует пары молока, поступающие по патрубку 12 из камеры вскипания 8. Далее подогретое молоко насосом 18 подается в

5 подогреватель 20 (может использоваться заводской пастеризатор) и подогревается ч до температуры пастеризации. Пастеризованное молоко с температурой 75-95°С подается через диспергатор 6 в камеру вскипания

первой ступени гомогенизации 8, где поддерживается давление 0,15-0,3- 105 Па. В результате в процессе взрывного вскипания происходит диспергация молока с выделением паровой фазы. По степени дисперсности жировой фазы молока глубина диспергирующего воздействия соответствует границе хорошая - слабая.-

Затем молоко из камеры вскипания первой ступени подается молочным насосом 18 через диспергатор 6 в камеру вскипания второй ступени гомогенизации 9, где поддерживается давление 0,03-0,15 105-Па. При этом температура подаваемого MWoW выше температуры насыщения при данном давлении на 20-30°С. Происходит процесс диспергации, в результате чего после второй ступени гомогенизации полученная дисперсность жировой фазы молока соответствует области хорошей глубины диспергирующего воздействия, а также осуществляется стабилизация диспергированной жировой фазы.

Далее охлажденное почти до температуры насыщения при данном давлении гомогенизированное молоко, молочным насосом 18 откачивается из камеры вскипания второй ступени гомогенизации 9, проходит охлаждение в заводской охладительной установке и выдается потребителю.

Кроме того, учитывая универсальность установки, предложенный способ и конструкция позволяет получить примерно на 10% обогащенное белками молоко за счет его упарки в случае применения в конденсаторах установки воды в качестве хладоаген- та.

Использование предлагаемого способа получения гомогенизированного молока и конструкция для его реализации позволяет по сравнению с прототипом повысить качество гомогенизации молока. Одновременно снижаются энергозатраты и металлоемкость установки.

0

5

0

5

0

5

0

Формула изобретения

1.Способ гомогенизации молока, предусматривающий нагрев исходного молока и диспергирование его в вакууме, отличающийся тем, что, с целью повышения эффективности и экономичности процесса гомогенизации, нагрев молока ведут до 75- 95°, а диспергирование проводят путем последовательной подачи молокз в две камеры вскипания, в первой из КОТОРЫХ поддерживают давление (0,15-0,3) 10 Па, а во второй (0,03-0.15) 10 Па с последующей конденсацией выделившейся паровой фазы молока путем одновременной подачи ее и охлажденного до 2-8°С исходного молока в камеры конденсации с давлением (0,03-0.15)- 105 Па и (0,15-0.3)- 105Па.

2.Устройство для гомогенизации молока, содержащее вакуумную камеру с патрубками подвода и отвода молока, патрубком выхода неконденсирующихся газов и дис- пергаторы. укрепленные на патрубках подвода молока, отличающееся тем, что, с целью повышения эффективности и экономичности процесса гомогенизации, вакуумная камера выполнена двухсекционной, каждая из секций разделена перегородкой на камеры вскипания и камеру конденсации, связанные между собой при помощи патрубка выхода паров молока, вход которого расположен в верхней части перегородки, а выход - у основания камеры конденсации, при этом в верхней части перегородки между секциями размещен регулятор перепада давления, а каждый диспергатор выполнен в виде конусной диафрагмы с углом конуса 140-160° и центральным отверстием с соотношением толщины диафрагмы к диаметру отверстия 1/5-1/50.

17

19

5 ft Ц // 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства сухого заменителя цельного молока | 1983 |

|

SU1308309A1 |

| СПОСОБ ГОМОГЕНИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2321251C2 |

| Способ диспергирования водно-жировой эмульсии типа масло в воде | 1986 |

|

SU1449154A1 |

| УСТРОЙСТВО ДЛЯ ГОМОГЕНИЗАЦИИ МОЛОКА | 2011 |

|

RU2481768C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАСТЕРИЗОВАННОГО МОЛОКА | 2000 |

|

RU2208318C2 |

| СПОСОБ ДЕАЭРАЦИИ ВОДЫ И ДЕАЭРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

SU1359254A1 |

| СПОСОБ РАБОТЫ ВАКУУМСОЗДАЮЩЕЙ НАСОСНО-ЭЖЕКТОРНОЙ УСТАНОВКИ И УСТРОЙСТВА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2135841C1 |

| СПОСОБ ВАКУУМНОЙ СТЕРИЛИЗАЦИИ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2030873C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГОМОГЕННОГО МОЛОЧНОГО ПРОДУКТА И СПОСОБ ГИДРАТАЦИИ ПОЛЯРНЫХ МОЛЕКУЛ АМИНОКИСЛОТ МОЛОЧНЫХ БЕЛКОВ В ПРОЦЕССЕ ПРИГОТОВЛЕНИЯ ГОМОГЕННОГО МОЛОЧНОГО ПРОДУКТА | 2013 |

|

RU2550253C2 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2477538C1 |

Изобретение относится к молочной промышленности, в частности к получению гомогенизированного молока и молочных продуктов, и может быть использовано в фармацевтической, химической, медицинской и других отраслях промышленности, где необходимо повышение однородности и степени дисперсности эмульсии. Целью изобретения является повышение эффективности и экономичности процесса гомогенизации. Для получения гомогенизированного молока последнее нагревают до 75-95°С и диспергируют путем последовательной подачи молока в две камеры вскипания, в первой из которых поддерживают давление

| Обзорная информация М.И.Андреева и А.А.Мухин | |||

| Современные способы и устройства для гомогенизации молока и молочных продуктов | |||

| М.: ЦНИИТЭИ, 1982 | |||

| Авторское свидетельство СССР № 1389028, кл.А01 J 11/16, 1987 |

Авторы

Даты

1992-12-15—Публикация

1988-09-02—Подача