РВ1В

1

1449154

Изобретение относится к технологии диспергирования жидкостей, напрИ мер молока или его жидких заменителей, и может быть использовано в пи- щевой, фармацевтической, химической, медицинской и других отраслях промьш- ленности, где применяются технологии диспергирования и гомогенизации жидкостей и эмульсий.

Цель изобретения - повышение эффективности процесса за счет снижения удельных энергозатрат на процесс диспергирования.

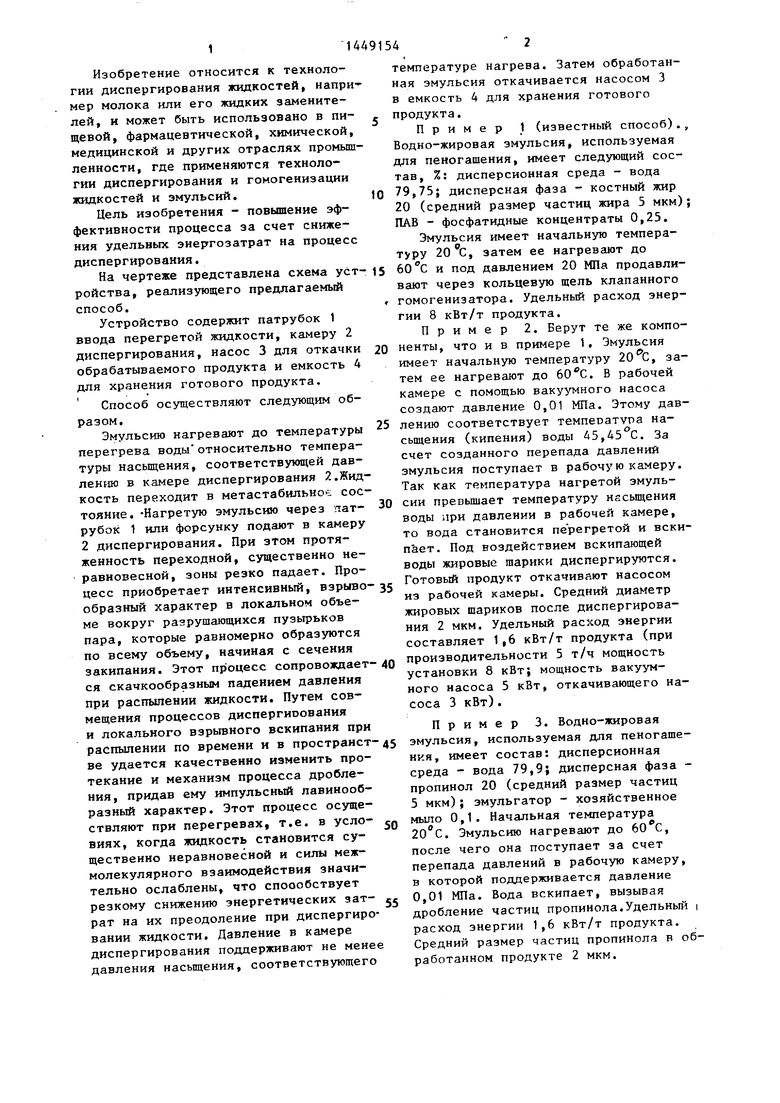

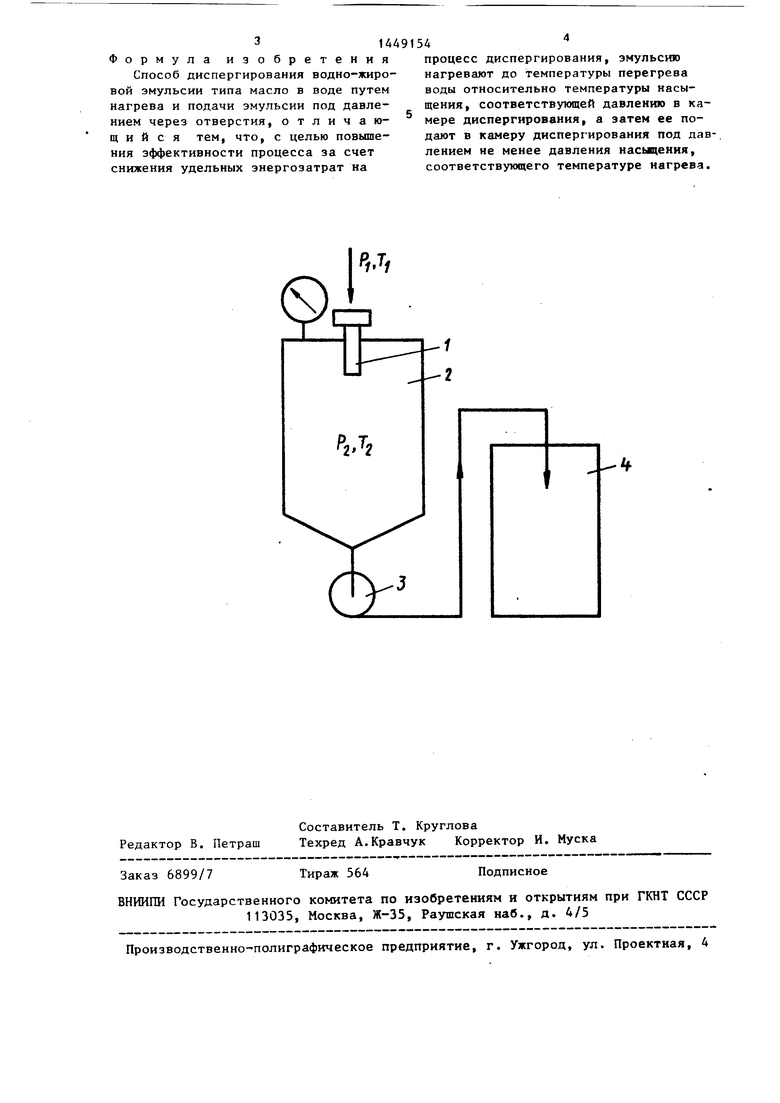

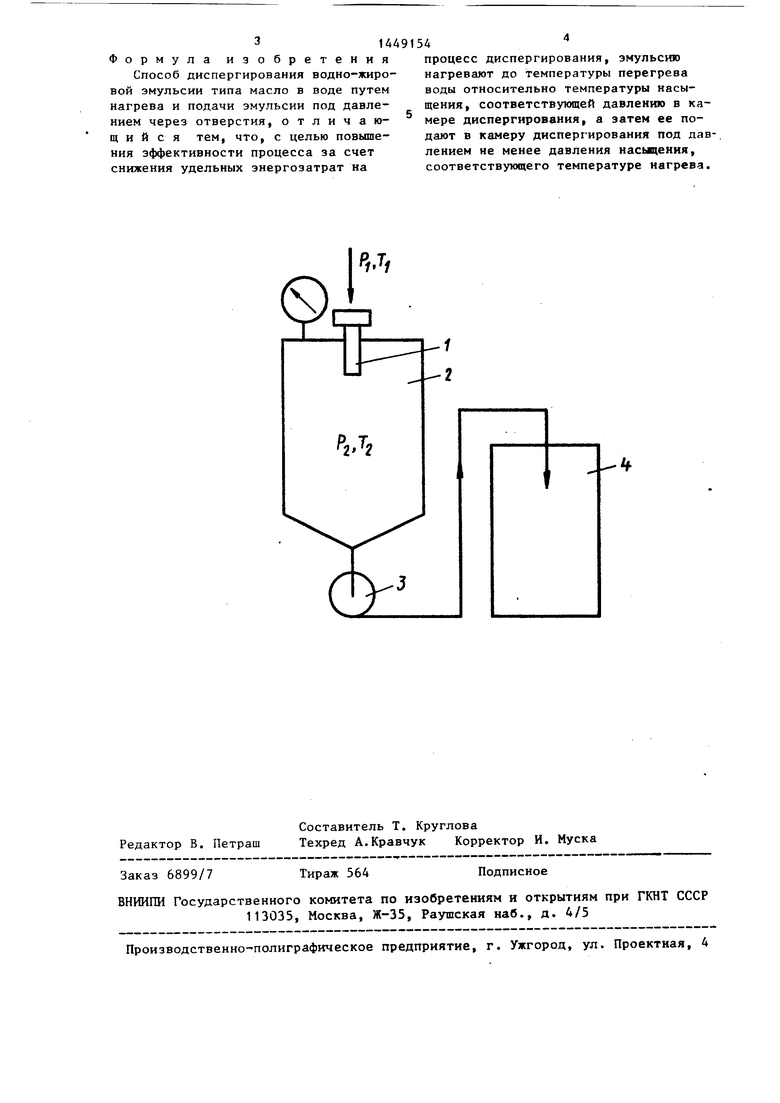

На чертеже представлена схема уст- ройства, реализующего предлагаемый

способ.

Устройство содержит патрубок 1 ввода перегретой жидкости, камеру 2 диспергирования, насос 3 для откачки обрабатываемого продукта и емкость 4 для хранения готового продукта.

Способ осуществляют следующим образом.

Эмульсию нагревают до температуры перегрева воды относительно температуры насыщения, соответствующей давлению в камере диспергирования 2.Жидкость переходит в метастабильно-- сое- тояние. -Нагретую эмульсию через патрубок 1 или форсунку подают в камеру 2 диспергирования. При этом протяженность переходной, существенно не- равновесной, зоны резко падает. Процесс приобретает интенсивный, взрыво образный характер в локальном объеме вокруг разрушающихся пузьфьков пара, которые равномерно образуются по всему объему, начиная с сечения закипания. Этот процесс сопровождает ся скачкообразным падением давления при распылении жидкости. Путем совмещения процессов диспергирования и локального взрьгеного вскипания при распылении по времени и в пространст ве удается качественно изменить протекание и механизм процесса дробления, придав ему импульсный лавинообразный характер. Этот процесс осуществляют при перегревах, т.е. в уело- ВИЯХ, когда жидкость становится существенно неравновесной и силы межмолекулярного взаимодействия значительно ослаблены, что способствует резкому снижению энергетических зат рат на их преодоление при диспергирвании жидкости. Давление в камере диспергирования поддерживают не мен давления насыщения, соответствующег

5 о 5

температуре нагрева. Затем обработанная эмульсия откачивается насосом 3 в емкость 4 для хранения готового

продукта.

Пример 1 (известный способ). Водно-жировая эмульсия, используемая для пеногашения, имеет следующий состав, %: дисперсионная среда - вода 79,75; дисперсная фаза - костный жир 20 (средний размер частиц жира 5 мкм) ПАВ - фосфатидные концентраты 0,25.

Эмульсия имеет начальную температуру , затем ее нагревают до и под давлением 20 МПа продавливают через кольцевую щель клапанного гомогенизатора. Удельный расход энергии 8 кВт/т продукта.

Пример 2. Берут те же компоненты, что и в примере 1, Эмульсия имеет начальную температуру 20 С, затем ее нагревают до . В рабочей камере с помощью вакуумного насоса создают давление 0,01 МПа. Этому давлению соответствует температура на- сьвдения (кипения) воды 45,45 С. За счет созданного перепада давлений эмульсия поступает в рабочую камеру. Так как температура нагретой эмульсии превышает температуру насыщения воды при давлении в рабочей камере, то вода становится перегретой и вски п&ет. Под воздействием вскипающей воды жировые шарики диспергируются. Готовый продукт откачивают насосом из рабочей камеры. Средний диаметр жировых шариков после диспергирования 2 мкм. Удельный расход энергии составляет 1,6 кВт/т продукта (при производительности 5 т/ч мощность установки 8 кВт; мощность вакуумного насоса 5 кВт, откачивающего насоса 3 кВт).

Пример 3. Водно-жировая эмульсия, используемая для пеногаше- нкя, имеет состав: дисперсионная среда - вода 79,9; дисперсная фаза - пропинол 20 (средний размер частиц 5 мкм); эмульгатор - хозяйственное мыло 0,1. Начальная температура . Эмульсию нагревают до 60 С, после чего она поступает за счет перепада давлений в рабочую камеру, в которой поддерживается давление 0,01 МПа. Вода вскипает, вызывая дробление частиц пропинола.Удельньш расход энергии 1,6 кВт/т продукта. Средний размер частиц пропинола в оработанном продукте 2 мкм.

314491

Формула изобретения

Способ диспергирования водно-жировой эмульсии типа масло в воде путем нагрева и подачи эмульсии под давлением через отверстия, о т л и ч а rani и и с я тем, что, с целью повышения эффективности процесса за счет снижения удельных энергозатрат на

54

процесс диспергирования, эмульсию нагревают до температуры перегрева воды относительно температуры насыщения, соответствующей давлению в камере диспергирования, а затем ее подают в камеру диспергирования под давлением не менее давления насыщения, соответствующего температуре нагрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения водно-жировой эмульсии | 1976 |

|

SU656649A1 |

| СПОСОБ ВАКУУМНОЙ СУШКИ ЖИДКОВЯЗКИХ МАТЕРИАЛОВ | 1992 |

|

RU2027964C1 |

| Способ гомогенизации молока и устройство для его осуществления | 1988 |

|

SU1780660A1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ МАСЛОЖИРОВЫХ СОЕДИНЕНИЙ | 1992 |

|

RU2042417C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ МАСЛОЖИРОВЫХ СОЕДИНЕНИЙ | 1991 |

|

RU2023492C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИИ ТИПА "МАСЛО В ВОДЕ", ЭМУЛЬСИЯ ТИПА "МАСЛО В ВОДЕ" И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЭМУЛЬСИИ ТИПА "МАСЛО В ВОДЕ" | 2019 |

|

RU2769322C1 |

| НЕПОСРЕДСТВЕННОЕ РАСТВОРЕНИЕ | 2006 |

|

RU2403797C2 |

| Способ производства сухого заменителя цельного молока | 1983 |

|

SU1308309A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГИИ И РЕЗОНАНСНЫЙ НАСОС-ТЕПЛОГЕНЕРАТОР | 1998 |

|

RU2142604C1 |

| ДЕАЭРАТОР | 1998 |

|

RU2151341C1 |

Изобретение относится к технологии диспергирования эмульсий и может найти применение в пищевой, химической и других отраслях промышленности. Оно обеспечивает повышение эффективности процесса диспергирования за счет снижения удельных энергозатрат. Способ диспергирования водно-жировой эмульсии типа масло в воде осуществляют путем нагрева эмульсии до температуры перегрева воды относительно температуры насыщения, соответствующей давлению в камере диспергирования. Нагретую эмульсию распыляют в камере диспергирования под давлением не менее давления насыщения, соответствующего температуре нагрева. 1 ил. г С/)

| Способ получения эмульсии для за-МЕНиТЕля цЕльНОгО МОлОКА | 1978 |

|

SU805980A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обработки криволинейных поверхностей | 1975 |

|

SU656749A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Андреева М.И., Мухин А.А | |||

| Современные способы и устройства для гомогенизации молока и молочных продуктов | |||

| Обзорная информация | |||

| М., ЦНИИТЭНмясомолпром, 1982, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-01-07—Публикация

1986-01-28—Подача