Изобретение относится к способам изготовления цилиндрических зубчатых колес с зубьями, имеющими арочный продольный профиль, эвольвентный поперечный профиль и постоянную толщину во всех поперечных сечениях, и может быть использовано при обработке зубчатых колес, у которых диаметр основного цилиндра больше диаметра цилиндра впадин.

Известен способ обработки эвольвентных профилей круговых зубьев цилиндрических колес, включающий согласование вращения обрабатываемого зубчатого колеса и тангенциальное перемещение со скоростью подачи вращающегося инструмента, рабочая профилирующая поверхность которого выполнена цилиндрической, при этом инструмент устанавливают с возможностью касания профилирующей точки режущей кромки инструмента с нижней активной точкой эвольвентного профиля, а скорость подачи инструменту задают в соответствии с зависимостью V2T=K·VRK, где VRK - линейная скорость точки, лежащей на окружности нижних точек активного профиля зуба, K=Rk/Rb, где Rb и Rk - радиусы, соответственно, основной окружности обрабатываемого колеса и окружности нижних точек активного профиля [Патент РФ №2049608, B23F 9/02, 1995 г.].

Недостатком этого способа является то, что он предназначен для обработки зубчатых колес, у которых диаметр основного цилиндра меньше диаметра цилиндра впадин. Поскольку диаметр основного цилиндра db=m·z·cos·α, а диаметр цилиндра впадин df=m(z-2hf *), где α - угол зацепления зубчатой передачи, m - модуль зацепления, hf * - коэффициент высоты ножки зуба, то для того чтобы выполнить указанное выше условие, число зубьев z должно быть больше 2hf */(1-cosα). При α=20° и hf *=1,25 число зубьев z должно быть больше 42. При α=24° z должно быть больше 29, а при α=30° - больше 19. Таким образом, данный способ имеет ограниченную область применения: либо для зубчатых колес с большим числом зубьев, либо для зубчатых колес с большим углом зацепления.

Кроме того, при реализации этого способа инструменту сообщают качательно-возвратное движение вокруг оси, смещенной от оси вращения инструмента на величину, равную разности радиусов R и R2, где R - радиус кривизны зубьев, a R2 - радиус расположения профилирующих точек инструмента. Это усложняет способ и приводит к искажению профиля зуба по его длине.

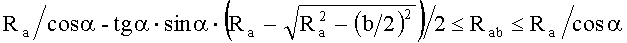

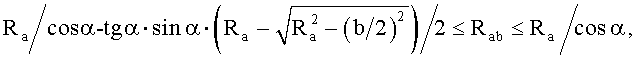

Известен также способ изготовления цилиндрических зубчатых колес с зубьями, имеющими арочный продольный и эвольвентный поперечный профили, и у которых диаметр основного цилиндра больше диаметра цилиндра впадин, включающий последовательную обработку вогнутых и выпуклых боковых сторон зубьев при помощи соответствующих резцовых головок, каждая из которых снабжена резцами, главные режущие кромки которых расположены параллельно оси вращения головки, а профилирующие точки расположены на главных режущих кромках на одной окружности в плоскости, перпендикулярной оси вращения головки, причем обработку вогнутых сторон зубьев производят при помощи резцовой головки с наружными резцами, у которых главная режущая кромка расположена дальше от оси вращения головки, чем вспомогательная режущая кромка, а обработку выпуклых сторон зубьев производят при помощи резцовой головки с внутренними резцами, у которых главная режущая кромка расположена ближе к оси вращения головки, чем вспомогательная, причем при обработке как вогнутых, так и выпуклых боковых сторон зубьев упомянутые резцовые головки устанавливают таким образом, что оси их вращения расположены в плоскости симметрии зубчатого венца, при этом обработка как вогнутых, так и выпуклых боковых сторон зубьев включает в себя обработку эвольвентных поверхностей, расположенных выше основного цилиндра, и обработку переходных поверхностей, расположенных ниже основного цилиндра, причем при обработке эвольвентных поверхностей используют резцовые головки, у которых профилирующие точки резцов расположены на окружности радиусом Rab, который удовлетворяет следующей зависимости:

где Ra - радиус арки зуба, α - угол зацепления, b - ширина зубчатого венца, при этом при обработке эвольвентной поверхности как вогнутой, так и выпуклой боковой стороны каждого зуба соответствующую резцовую головку устанавливают таким образом, что профилирующие точки ее резцов расположены в плоскости, касательной к основному цилиндру, зубчатому колесу придают вращательное движение вокруг его оси, а вращающуюся резцовую головку поступательно перемещают в плоскости симметрии зубчатого венца в направлении, перпендикулярном оси вращения головки, с линейной скоростью, равной произведению угловой скорости вращательного движения зубчатого колеса и радиуса основного цилиндра [Патент РФ №2404030, B23F 9/00, опубл. 20.11.2010, Бюл. №32] - прототип.

Недостатком этого способа является то, что при обработке переходных поверхностей боковых сторон зубьев используют резцовые головки, у которых профилирующие точки резцов расположены на окружностях радиусом, равным радиусу арки зуба Ra. Этот радиус отличается от радиуса Rab окружностей, на которых располагаются профилирующие точки резцов в резцовых головках, используемых при обработке эвольвентных поверхностей зубьев.

Таким образом, обработку как вогнутых так и выпуклых боковых сторон зубьев по этому способу необходимо производить в два этапа: сначала обрабатывать эвольвентные поверхности, расположенные выше основного цилиндра, после этого переналаживать резцовую головку и обрабатывать переходные поверхности, расположенные ниже основного цилиндра. Переналадка резцовой головки заключается в замене подкладок, устанавливаемых между крепежными частями резцов и дном радиальных пазов головки. За счет установки подкладок другой толщины изменяют радиус окружности, на которой расположены профилирующие точки резцов: с радиуса Rab переходят на радиус Ra. Затраты времени на переналадку резцовой головки снижают производительность труда.

Чтобы не тратить время на переналадку резцовой головки, можно изготовить еще одну резцовую головку, и до начала обработки зубчатого колеса установить в ней резцы таким образом, чтобы профилирующие точки резцов располагались на окружности нужного радиуса Ra. Однако использование второй резцовой головки увеличивает расходы на оснастку и снижает производительность труда из-за потерь времени на смену резцовой головки.

Предлагаемое изобретение направлено на повышение производительности труда и снижение расходов на оснастку.

Для решения этой задачи в способе изготовления цилиндрических зубчатых колес с зубьями, имеющими арочный продольный и эвольвентный поперечный профили, и у которых диаметр основного цилиндра больше диаметра цилиндра впадин, включающем последовательную обработку вогнутых и выпуклых боковых сторон зубьев при помощи соответствующих резцовых головок, каждая из которых снабжена резцами, главные режущие кромки которых расположены параллельно оси вращения головки, а профилирующие точки расположены на главных режущих кромках на одной окружности в плоскости, перпендикулярной оси вращения головки, причем обработку вогнутых сторон зубьев производят при помощи резцовой головки с наружными резцами, у которых главная режущая кромка расположена дальше от оси вращения головки, чем вспомогательная режущая кромка, а обработку выпуклых сторон зубьев производят при помощи резцовой головки с внутренними резцами, у которых главная режущая кромка расположена ближе к оси вращения головки, чем вспомогательная, причем при обработке как вогнутых, так и выпуклых боковых сторон зубьев упомянутые резцовые головки устанавливают таким образом, что оси их вращения расположены в плоскости симметрии зубчатого венца, при этом обработка как вогнутых, так и выпуклых боковых сторон зубьев включает в себя обработку эвольвентных поверхностей, расположенных выше основного цилиндра, и обработку переходных поверхностей, расположенных ниже основного цилиндра, причем при обработке эвольвентных поверхностей используют резцовые головки, у которых профилирующие точки резцов расположены на окружности радиусом Rab, который удовлетворяет следующей зависимости:

где Ra - радиус арки зуба, α - угол зацепления, b - ширина зубчатого венца, при этом при обработке эвольвентной поверхности как вогнутой, так и выпуклой боковой стороны каждого зуба соответствующую резцовую головку устанавливают таким образом, что профилирующие точки ее резцов расположены в плоскости, касательной к основному цилиндру, зубчатому колесу придают вращательное движение вокруг его оси, а вращающуюся резцовую головку поступательно перемещают в плоскости симметрии зубчатого венца в направлении, перпендикулярном оси вращения головки, с линейной скоростью, равной произведению угловой скорости вращательного движения зубчатого колеса и радиуса основного цилиндра, согласно изобретению, обработку переходных поверхностей производят при помощи упомянутых резцовых головок, которые используют при обработке соответствующих эвольвентных поверхностей. При этом при обработке переходной поверхности каждого зуба последовательно выполняют следующие операции:

- поворачивают зубчатое колесо вокруг его оси на такой угол, чтобы точка B пересечения эвольвентной поверхности зуба с основным цилиндром и с плоскостью симметрии зубчатого венца при обработке вогнутой стороны зуба была расположена от оси вращения резцовой головки на расстоянии, равном или большем расстояния от оси вращения головки до точки T пересечения основного цилиндра с плоскостью симметрии зубчатого венца и с плоскостью K, проходящей через ось зубчатого колеса параллельно оси вращения резцовой головки, а при обработке выпуклой стороны зуба - на расстоянии, равном или меньшем расстояния от оси вращения головки до точки T;

- устанавливают резцовую головку в такое положение, в котором точка S пересечения окружности профилирующих точек с плоскостью симметрии зубчатого венца расположена в точке B;

- перемещают вращающуюся резцовую головку таким образом, что траектория перемещения точки S совпадает с линией, образованной пересечением переходной поверхности с плоскостью симметрии зубчатого венца;

- после чего перемещают резцовую головку по оси ее вращения в направлении от оси зубчатого колеса до выхода резцов за границы цилиндра вершин зубьев.

При ширине зубчатого венца, близкой к удвоенному значению радиуса арки зуба, требуется дополнительная обработка необработанных участков переходной поверхности, расположенных около торцов зубчатого венца. Эта дополнительная обработка может быть выполнена разными способами.

Первый способ заключается в том, что после выхода резцов за границы цилиндра вершин зубьев выполняют один или несколько дополнительных проходов. При выполнении каждого дополнительного прохода последовательно выполняют следующие операции:

- поворачивают зубчатое колесо на угол Δφ=φ/n, где φ - центральный угол между осями симметрии двух сечений одного и того же зуба, одно из которых расположено в плоскости симметрии зубчатого венца, а другое - в торцовой плоскости зубчатого венца, n - количество дополнительных проходов;

- устанавливают резцовую головку в такое положение, в котором точка M пересечения окружности профилирующих точек с плоскостью L, перпендикулярной оси зубчатого колеса и расположенной на расстоянии l=b/(2n) от плоскости симметрии зубчатого венца, где b - ширина зубчатого венца, расположена в точке пересечения эвольвентной поверхности зуба с основным цилиндром и с плоскостью L;

- перемещают вращающуюся резцовую головку таким образом, что траектория перемещения точки M совпадает с линией, образованной пересечением переходной поверхности с плоскостью L;

- после чего перемещают резцовую головку по оси ее вращения в направлении от оси зубчатого колеса до выхода резцов за границы цилиндра вершин зубьев.

При втором способе дополнительной обработки переходной поверхности одновременно с перемещением вращающейся резцовой головки, при котором траектория перемещения точки S совпадает с линией, образованной пересечением переходной поверхности с плоскостью симметрии зубчатого венца, зубчатому колесу придают вращательное движение вокруг его оси с угловой скоростью, равной отношению угла φ ко времени t, где t - время, в течение которого точка S перемещается по траектории, совпадающей с линией, образованной пересечением переходной поверхности с плоскостью симметрии зубчатого венца, а резцовой головке придают дополнительное перемещение в направлении, перпендикулярном оси ее вращения с линейной скоростью, равной произведению угловой скорости вращательного движения зубчатого колеса и радиуса основного цилиндра.

Третий способ дополнительной обработки переходной поверхности заключается в том, что, после перемещения резцовой головки, при котором траектория перемещения точки S совпадает с линией, образованной пересечением переходной поверхности с плоскостью симметрии зубчатого венца, зубчатому колесу придают вращательное движение вокруг его оси до его поворота на угол φ, а вращающейся резцовой головке придают поступательное движение в направлении, перпендикулярном оси ее вращения с линейной скоростью, равной произведению угловой скорости вращательного движения зубчатого колеса и радиуса основного цилиндра.

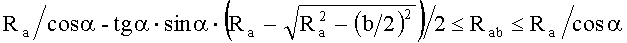

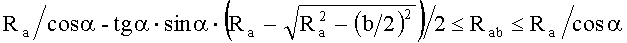

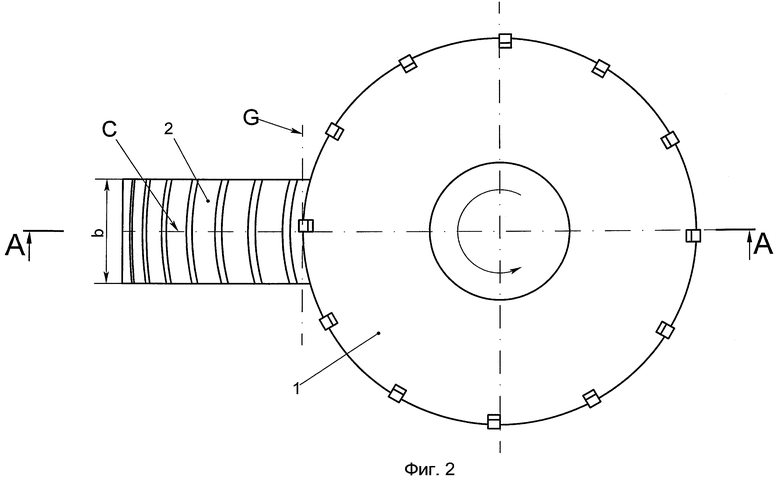

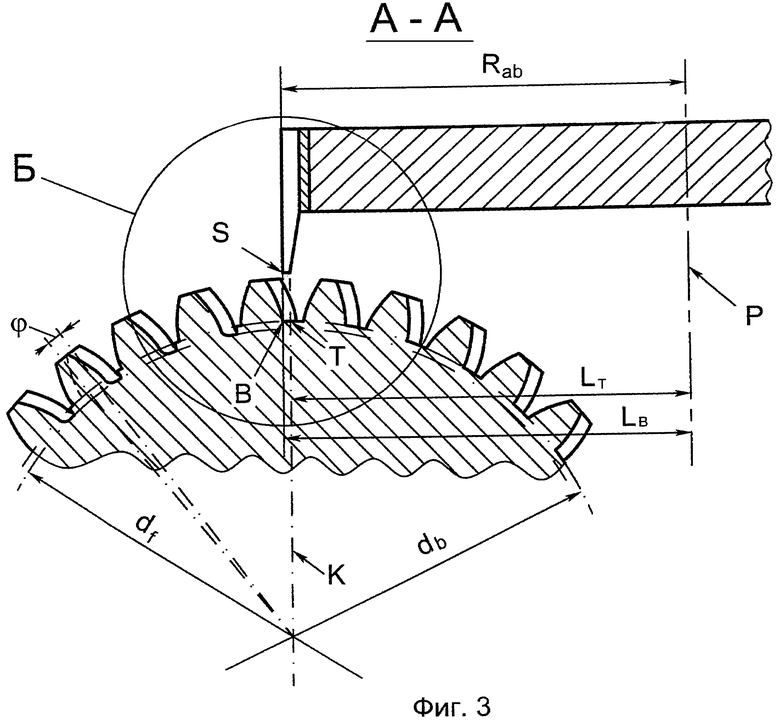

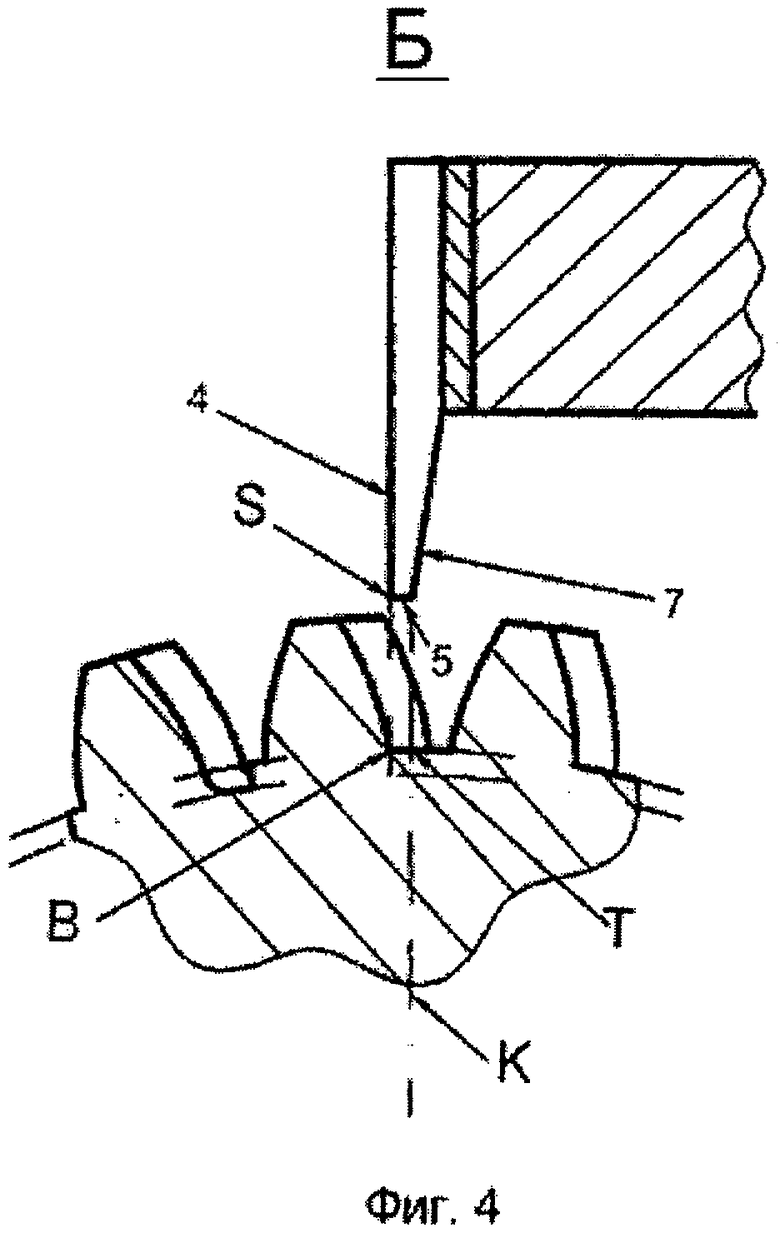

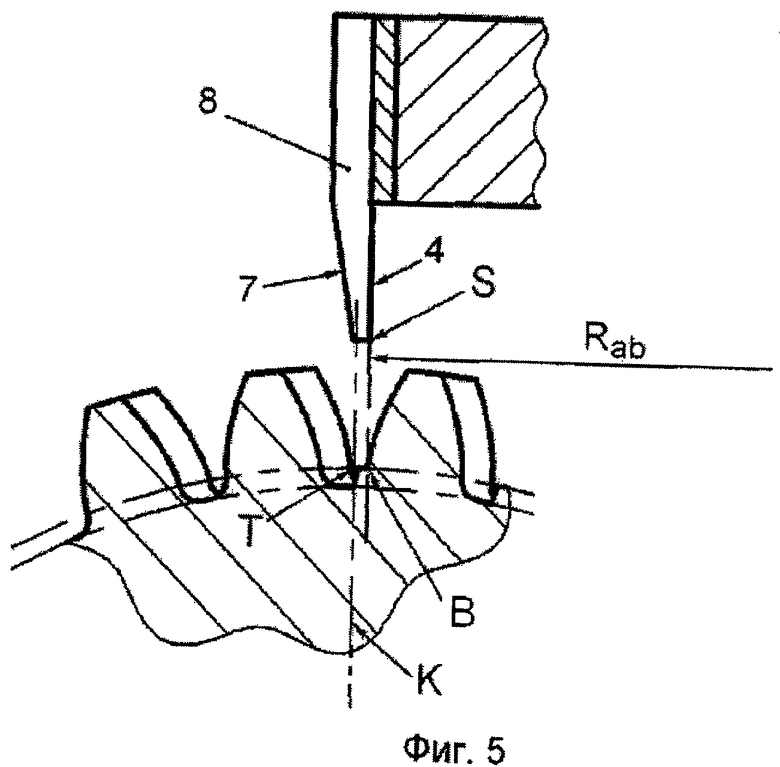

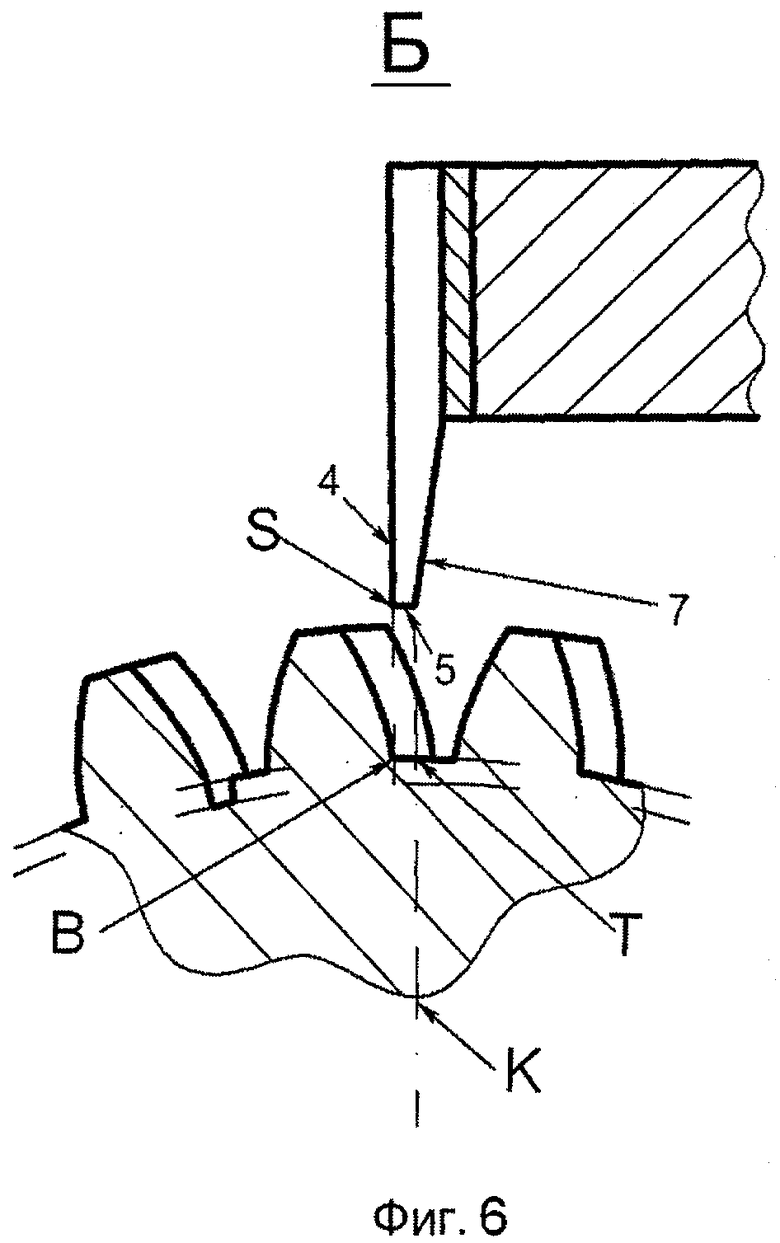

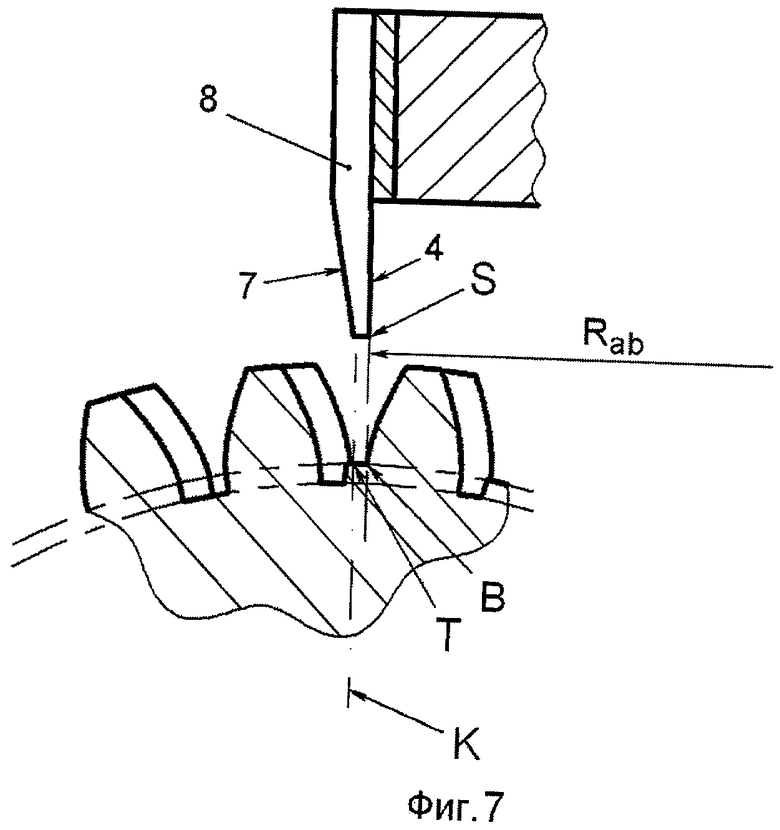

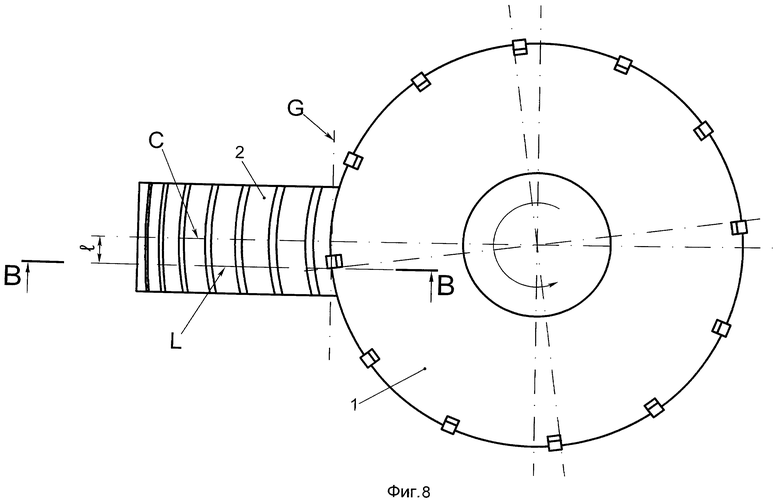

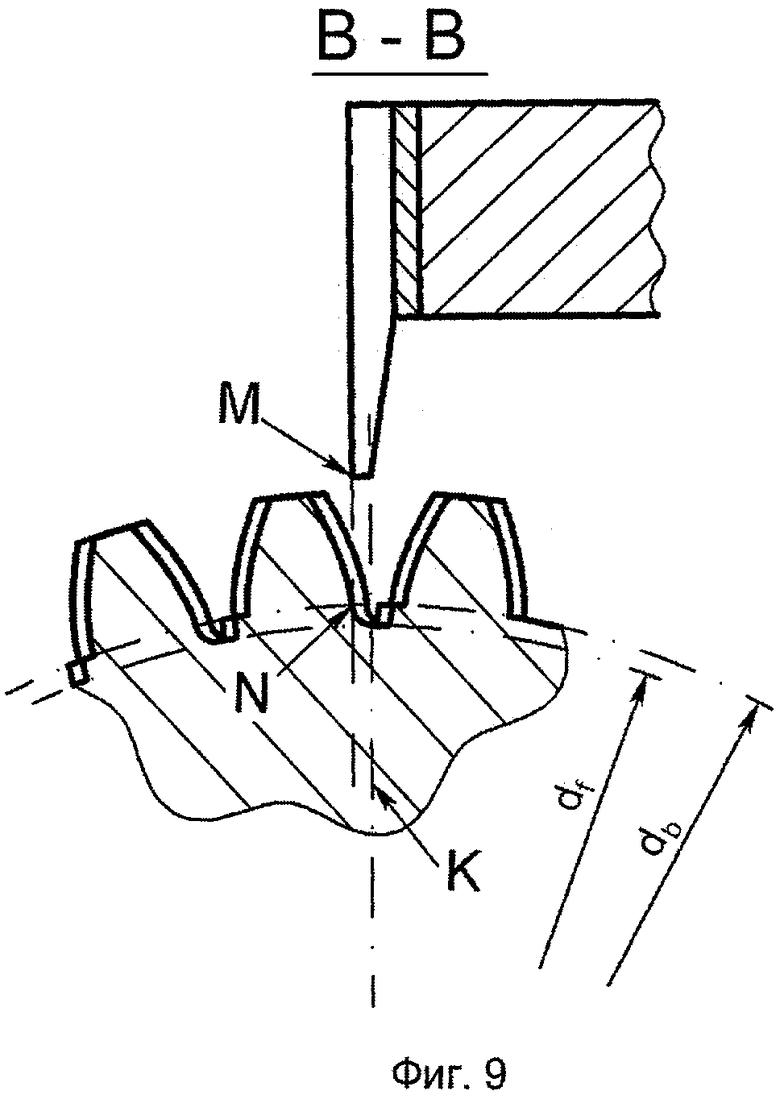

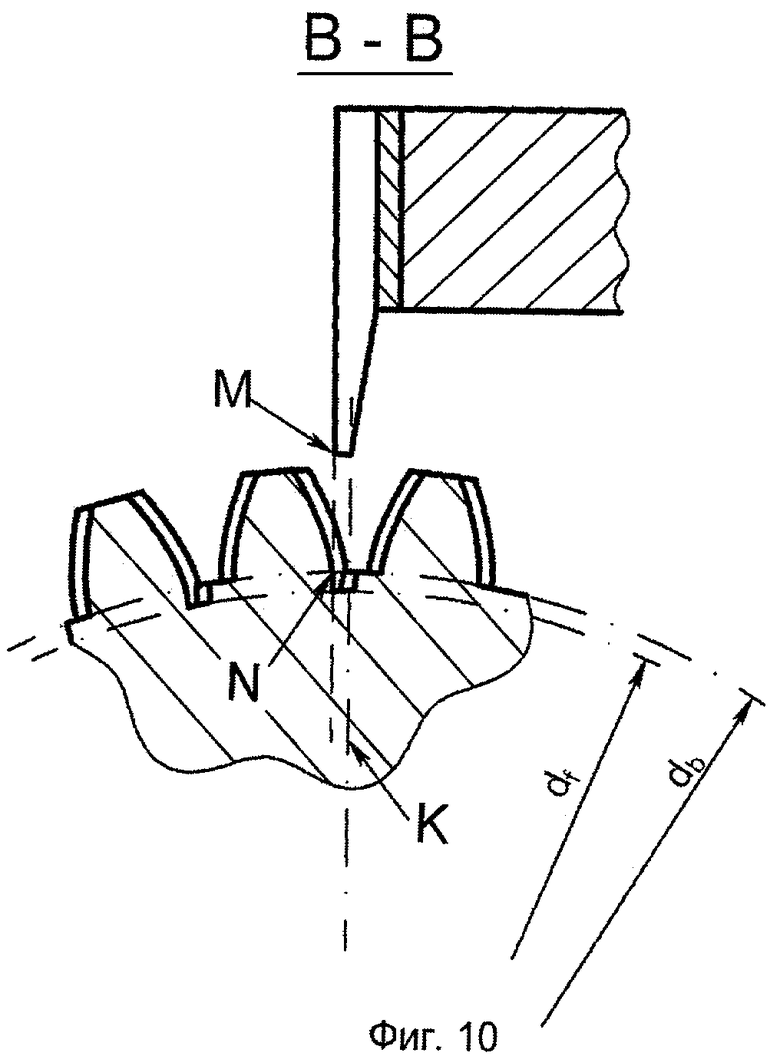

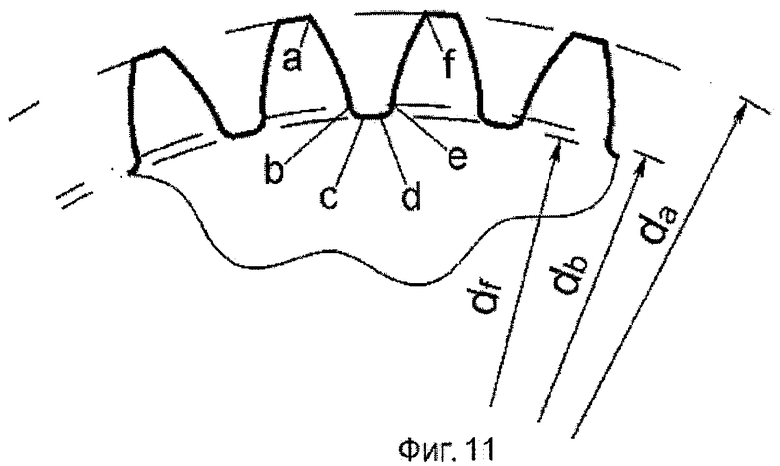

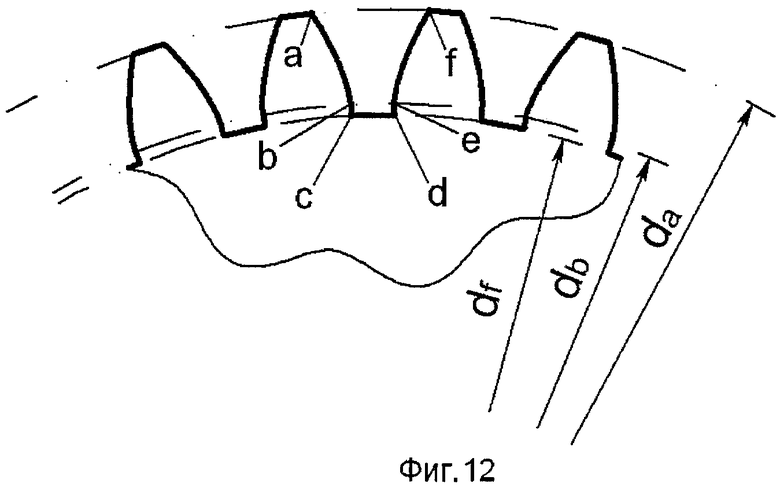

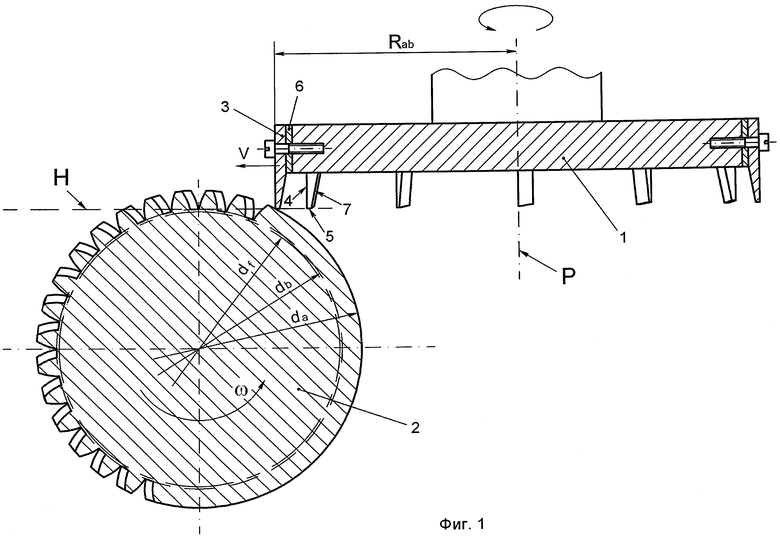

Сущность изобретения поясняется чертежами. На фиг.1 изображена схема обработки эвольвентных поверхностей вогнутых сторон зубьев, разрез по плоскости симметрии зубчатого венца; на фиг.2 изображена схема обработки переходных поверхностей вогнутых сторон зубьев и впадин между зубьями, вид сверху; на фиг.3 - разрез А-А по фиг.2; на фиг.4, 6 - выносные элементы Б по фиг.3; на фиг.5, 7 - схемы обработки переходных поверхностей выпуклых сторон зубьев и впадин между зубьями; на фиг.8 - схема выполнения первого из двух дополнительных проходов при дополнительной обработке переходных поверхностей вогнутых сторон зубьев и впадин между зубьями, вид сверху; на фиг.9, 10 - разрезы B-B по фиг.8; на фиг.11, 12 - поперечные профили обрабатываемых зубьев. Фиг.4, 5, 9, 11 выполнены для варианта, когда переходная поверхность выполнена по дуге окружности; фиг.6, 7, 10, 12 - для варианта, когда переходная поверхность выполнена по прямой линии.

Способ изготовления цилиндрических зубчатых колес с арочными зубьями включает в себя последовательную обработку вогнутых и выпуклых сторон зубьев при помощи резцовых головок 1, каждая из которых вращается вокруг своей оси P. Оси вращения головок расположены в плоскости C симметрии зубчатого венца, перпендикулярной оси G зубчатого колеса 2. Резцовые головки снабжены резцами 3, главные режущие кромки 4 которых расположены параллельно, а торцовые режущие кромки 5 - перпендикулярно оси P вращения головки. Профилирующие точки всех резцов находятся на главных режущих кромках и расположены на одной окружности в плоскости, перпендикулярной оси вращения головки. Когда главная 4 и торцовая 5 режущие кромки пересекаются в точке, профилирующей точкой резца является точка пересечения этих режущих кромок, а когда главная и торцовая режущие кромки сопряжены по радиусу, профилирующей точкой является точка пересечения радиуса сопряжения с главной режущей кромкой.

Для того, чтобы иметь возможность использовать одну и ту же резцовую головку для обработки зубчатых колес с разными, но близкими по значению радиусами арки зуба, под крепежные части резцов подкладывают подкладки 6. Это позволяет уменьшить номенклатуру резцовых головок.

Боковые стороны зубьев состоят из эвольвентных поверхностей (участок a-b - у вогнутых сторон и участок e-f - у выпуклых сторон, см. фиг.11, 12) и переходных поверхностей (участки b-c и d-e). Точки a и f расположены на цилиндре вершин диаметром da, точки b и e - на основном цилиндре диаметром db, а точки c и d - на цилиндре впадин диаметром df. Участок c-d - дно впадины между зубьями.

Диаметр основного цилиндра db=m·z·cosα, диаметр цилиндра вершин da=m·(z+2ha *), диаметр цилиндра впадин df=m·(z-2hf *), где ha * - коэффициент высоты головки зуба, hf * - коэффициент высоты ножки зуба.

Предлагаемый способ предназначен для обработки зубчатых колес, у которых диаметр основного цилиндра db больше диаметра цилиндра впадин df. При угле зацепления α=20° и hf *=1,25 это условие соблюдается у зубчатых колес с числом зубьев, меньшим 42.

Сначала обрабатывают одну боковую сторону всех зубьев, например вогнутую, а затем - другую боковую сторону всех зубьев, например выпуклую.

При обработке вогнутых сторон используют резцовую головку с наружными резцами 3, у которых главная режущая кромка 4 расположена дальше от оси Р вращения головки, чем вспомогательная режущая кромка 7 (см. фиг.3, 4, 6). А при обработке выпуклых сторон - резцовую головку с внутренними резцами 8, у которых главная режущая кромка расположена ближе к оси вращения головки, чем вспомогательная (см. фиг.5, 7).

Обработка как вогнутой, так и выпуклой боковой стороны каждого зуба включает в себя обработку эвольвентной поверхности, расположенной выше основного цилиндра, и обработку переходной поверхности, расположенной ниже основного цилиндра. Дно впадины между зубьями обрабатывается торцовыми режущими кромками резцов во время обработки профилирующими точками резцов переходных поверхностей.

Рассмотрим случай, когда сначала обрабатывают вогнутые стороны всех зубьев, а затем - выпуклые.

При обработке вогнутых сторон зубьев используют резцовую головку с наружными резцами, у которой профилирующие точки ее резцов расположены на окружности с радиусом Rab, который удовлетворяет следующей зависимости:

где Ra - радиус арки зуба, α - угол зацепления, b - ширина зубчатого венца.

При обработке эвольвентной поверхности резцовую головку устанавливают таким образом, что профилирующие точки ее резцов располагаются в плоскости H, касательной к основному цилиндру. Зубчатому колесу придают вращательное движение вокруг его оси (на фиг.1 - против часовой стрелки), а вращающуюся резцовую головку поступательно перемещают в плоскости С симметрии зубчатого венца, в направлении, перпендикулярном оси Р вращения головки (на фиг.1 - справа налево), с линейной скоростью V, равной произведению угловой скорости ω вращательного движения зубчатого колеса и радиуса основного цилиндра.

После обработки эвольвентной поверхности обрабатывают переходную поверхность. При этом используют ту же резцовую головку, при помощи которой обрабатывали эвольвентную поверхность зубьев. При обработке переходной поверхности каждого зуба последовательно выполняют следующие операции:

- поворачивают зубчатое колесо вокруг его оси на такой угол, чтобы точка B пересечения эвольвентной поверхности зуба с основным цилиндром и с плоскостью С симметрии зубчатого венца была расположена от оси P вращения резцовой головки на расстоянии Lв, равном или большем расстояния Lт от оси вращения головки до точки T пересечения основного цилиндра с плоскостью C симметрии зубчатого венца и с плоскостью K, проходящей через ось G зубчатого колеса параллельно оси P вращения резцовой головки (см. фиг.3);

- устанавливают резцовую головку в такое положение, в котором точка S пересечения окружности профилирующих точек с плоскостью C симметрии зубчатого венца расположена в точке B;

- перемещают вращающуюся резцовую головку таким образом, что траектория перемещения точки S совпадает с линией, образованной пересечением переходной поверхности с плоскостью C симметрии зубчатого венца. При этом профилирующие точки резцов обрабатывают переходную поверхность, а торцовые режущие кромки - поверхность дна впадины между зубьями;

- после этого перемещают резцовую головку по оси ее вращения в направлении от оси зубчатого колеса до выхода резцов за границы цилиндра вершин зубьев.

Переходная поверхность может иметь разную форму. Например, она может быть выполнена по дуге окружности (см. фиг.3, 4, 5, 9, 11), или по прямой линии (см. фиг.6, 7, 10, 12).

При небольшой ширине b зубчатого венца не требуется дополнительная обработка переходной поверхности. Однако при ширине зубчатого венца, близкой к удвоенному значению радиуса арки зуба Ra, остаются необработанные участки переходной поверхности, расположенные около торцов зубчатого венца. В этом случае производят дополнительную обработку переходной поверхности. Возможны различные способы выполнения дополнительной обработки.

Первый способ заключается в том, что после выхода резцов за границы цилиндра вершин зубьев выполняют один или несколько дополнительных проходов. При выполнении каждого дополнительного прохода последовательно выполняют следующие операции:

- поворачивают зубчатое колесо против часовой стрелки на угол Δφ=φ/n, где φ - центральный угол между осями симметрии двух сечений одного и того же зуба, одно из которых расположено в плоскости симметрии зубчатого венца, а другое - в торцовой плоскости зубчатого венца, n - количество дополнительных проходов;

- устанавливают резцовую головку в такое положение, в котором точка M пересечения окружности профилирующих точек с плоскостью L, перпендикулярной оси зубчатого колеса и расположенной на расстоянии l=b/(2n) от плоскости симметрии зубчатого венца, где b - ширина зубчатого венца, расположена в точке N пересечения эвольвентной поверхности зуба с основным цилиндром и с плоскостью L;

- перемещают вращающуюся резцовую головку таким образом, что траектория перемещения точки M совпадает с линией, образованной пересечением переходной поверхности с плоскостью L;

- после чего перемещают резцовую головку по оси ее вращения в направлении от оси зубчатого колеса до выхода резцов за границы цилиндра вершин зубьев.

Если выполняют один дополнительный проход, то n=1, Δφ=φ, а l=b/2, т.е. точка M находится в торцовой плоскости зубчатого венца, и обработку переходной поверхности зуба на этом заканчивают. А если n>1, то вновь поворачивают колесо на угол Δφ=φ/n и перемещают вращающуюся резцовую головку таким образом, что траектория перемещения точки M совпадает с линией, образованной пересечением переходной поверхности с плоскостью L. Таким образом делают n проходов до тех пор, пока точка M не окажется в торцовой плоскости зубчатого венца.

Второй способ дополнительной обработки переходной поверхности заключается в том, что одновременно с перемещением вращающейся резцовой головки, при котором траектория перемещения точки S совпадает с линией, образованной пересечением переходной поверхности с плоскостью C симметрии зубчатого венца, зубчатому колесу придают вращательное движение вокруг его оси с угловой скоростью, равной отношению угла φ ко времени t, где t - время, в течение которого точка S перемещается по траектории, совпадающей с линией, образованной пересечением переходной поверхности с плоскостью С симметрии зубчатого венца, а резцовой головке придают дополнительное перемещение в направлении, перпендикулярном оси ее вращения с линейной скоростью, равной произведению угловой скорости вращательного движения зубчатого колеса и радиуса основного цилиндра.

Третий способ дополнительной обработки переходной поверхности заключается в том, что, после перемещения резцовой головки, при котором траектория перемещения точки S совпадает с линией, образованной пересечением переходной поверхности с плоскостью симметрии зубчатого венца, зубчатому колесу придают вращательное движение вокруг его оси до его поворота на угол φ, а вращающейся резцовой головке придают поступательное движение в направлении, перпендикулярном оси ее вращения с линейной скоростью, равной произведению угловой скорости вращательного движения зубчатого колеса и радиуса основного цилиндра.

После обработки вогнутой стороны одного зуба перемещают резцовую головку по оси ее вращения в направлении от оси зубчатого колеса до выхода резцов за границы цилиндра вершин зубьев и поворачивают зубчатое колесо на угол 360°/z. После этого обрабатывают вогнутую сторону соседнего зуба. Так, последовательно, обрабатывают вогнутые стороны всех зубьев.

После обработки вогнутых сторон всех зубьев переходят к обработке выпуклых сторон зубьев. Для этого используют резцовую головку с внутренними резцами 7. Профилирующие точки резцов в этой головке находятся на окружности того же радиуса Rab, на которой они находятся в резцовой головке с наружными резцами, используемой для обработки вогнутых сторон зубьев. За счет этого обеспечивают постоянную толщину зуба по всей его длине.

Обработку выпуклых сторон зубьев производят аналогично обработке вогнутых сторон, с той лишь разницей, что при обработке эвольвентных поверхностей зубчатое колесо поворачивают по часовой стрелке, а резцовую головку перемещают слева направо (по фиг.1). Еще одно отличие заключается в том, что перед обработкой переходной поверхности каждого зуба зубчатое колесо поворачивают вокруг его оси на такой угол, чтобы точка B пересечения эвольвентной поверхности зуба с основным цилиндром и с плоскостью C симметрии зубчатого венца была расположена от оси вращения резцовой головки на расстоянии, равном или меньшем расстояния от оси вращения головки до точки T пересечения основного цилиндра с плоскостью C симметрии зубчатого венца и с плоскостью K, проходящей через ось G зубчатого колеса параллельно оси P вращения резцовой головки (см. фиг.5, 7).

Таким образом, предлагаемый способ позволяет при помощи одной и той же резцовой головки, без ее переналадки, полностью обработать одну из боковых сторон зубьев зубчатого колеса. Это снижает расходы на оснастку, сокращает потери времени на переналадку и переустановку резцовых головок и, тем самым, повышает производительность труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2447975C1 |

| ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА И СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС ПЕРЕДАЧИ | 2012 |

|

RU2510472C1 |

| СПОСОБ УДАЛЕНИЯ МАТЕРИАЛА ВПАДИНЫ МЕЖДУ ЗУБЬЯМИ ЦИЛИНДРИЧЕСКОГО АРОЧНОГО ЗУБЧАТОГО КОЛЕСА | 2019 |

|

RU2749955C1 |

| РЕЗЦОВАЯ ЗУБОРЕЗНАЯ ГОЛОВКА ДЛЯ НАРЕЗАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430813C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2009 |

|

RU2404030C1 |

| АРОЧНАЯ ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 2011 |

|

RU2469230C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ АРОЧНЫХ ЗУБЬЕВ НА ЦИЛИНДРИЧЕСКИХ КОЛЕСАХ | 1993 |

|

RU2076022C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2006 |

|

RU2322329C1 |

| Способ обработки арочных зубьев цилиндрических колес | 1990 |

|

SU1780949A1 |

| Способ нарезания обкаткой дуговых зубьев конических колес | 1971 |

|

SU550247A1 |

Способ предназначен для изготовления цилиндрических зубчатых колес с зубьями, имеющими арочный продольный и эвольвентный поперечный профили, и у которых диаметр основного цилиндра больше диаметра цилиндра впадин, и включает последовательную обработку вогнутых и выпуклых боковых сторон зубьев при помощи соответствующих резцовых головок, каждая из которых снабжена резцами, главные режущие кромки которых расположены параллельно оси вращения головки, а профилирующие точки расположены на главных режущих кромках на одной окружности в плоскости, перпендикулярной оси вращения головки. При этом обработка как вогнутых, так и выпуклых боковых сторон зубьев включает в себя обработку эвольвентных поверхностей, расположенных выше основного цилиндра, и обработку переходных поверхностей, расположенных ниже основного цилиндра, причем при обработке эвольвентных поверхностей используют резцовые головки, у которых профилирующие точки резцов расположены на окружности, радиус которой определяют по приведенной зависимости. Для повышения производительности обработку переходных поверхностей производят при помощи упомянутых резцовых головок, которые используют при обработке соответствующих эвольвентных поверхностей, при этом при обработке переходной поверхности каждого зуба поворачивают зубчатое колесо вокруг его оси на такой угол, чтобы точка В пересечения эвольвентной поверхности зуба с основным цилиндром и с плоскостью симметрии зубчатого венца при обработке вогнутой стороны зуба была расположена от оси вращения резцовой головки на расстоянии, равном или большем расстояния от оси вращения соответствующей резцовой головки до точки Т пересечения основного цилиндра с плоскостью симметрии зубчатого венца и с плоскостью, проходящей через ось зубчатого колеса параллельно оси вращения резцовой головки, а при обработке выпуклой стороны зуба - на расстоянии, равном или меньшем расстояния от оси вращения соответствующей резцовой головки до точки T, устанавливают резцовую головку в такое положение, в котором точка S пересечения окружности профилирующих точек с плоскостью симметрии зубчатого венца расположена в точке B, затем перемещают вращающуюся резцовую головку таким образом, что траектория перемещения точки S совпадает с линией, образованной пересечением переходной поверхности с плоскостью симметрии зубчатого венца, после чего перемещают резцовую головку по оси ее вращения в направлении от оси зубчатого колеса до выхода резцов за границы цилиндра вершин зубьев. 3 з.п. ф-лы, 12 ил.

1. Способ изготовления цилиндрических зубчатых колес с зубьями, имеющими арочный продольный и эвольвентный поперечный профили, и у которых диаметр основного цилиндра больше диаметра цилиндра впадин, включающий последовательную обработку вогнутых и выпуклых боковых сторон зубьев при помощи соответствующих резцовых головок, каждая из которых снабжена резцами, главные режущие кромки которых расположены параллельно оси вращения головки, а профилирующие точки расположены на главных режущих кромках на одной окружности в плоскости, перпендикулярной оси вращения головки, причем обработку вогнутых сторон зубьев производят при помощи резцовой головки с наружными резцами, у которых главная режущая кромка расположена дальше от оси вращения головки, чем вспомогательная режущая кромка, а обработку выпуклых сторон зубьев производят при помощи резцовой головки с внутренними резцами, у которых главная режущая кромка расположена ближе к оси вращения головки, чем вспомогательная, причем при обработке как вогнутых, так и выпуклых боковых сторон зубьев упомянутые резцовые головки устанавливают таким образом, что оси их вращения расположены в плоскости симметрии зубчатого венца, при этом обработка как вогнутых, так и выпуклых боковых сторон зубьев включает в себя обработку эвольвентных поверхностей, расположенных выше основного цилиндра, и обработку переходных поверхностей, расположенных ниже основного цилиндра, причем при обработке эвольвентных поверхностей используют резцовые головки, у которых профилирующие точки резцов расположены на окружности радиусом Rab, который удовлетворяет следующей зависимости:

где Ra - радиус арки зуба; α - угол зацепления; b - ширина зубчатого венца, при этом при обработке эвольвентной поверхности как вогнутой, так и выпуклой боковой стороны каждого зуба соответствующую резцовую головку устанавливают таким образом, что профилирующие точки ее резцов расположены в плоскости, касательной к основному цилиндру, зубчатому колесу придают вращательное движение вокруг его оси, а вращающуюся резцовую головку поступательно перемещают в плоскости симметрии зубчатого венца в направлении, перпендикулярном оси вращения головки, с линейной скоростью, равной произведению угловой скорости вращательного движения зубчатого колеса и радиуса основного цилиндра, отличающийся тем, что обработку переходных поверхностей производят при помощи упомянутых резцовых головок, которые используют при обработке соответствующих эвольвентных поверхностей, при этом при обработке переходной поверхности каждого зуба поворачивают зубчатое колесо вокруг его оси на такой угол, чтобы точка B пересечения эвольвентной поверхности зуба с основным цилиндром и с плоскостью симметрии зубчатого венца при обработке вогнутой стороны зуба была расположена от оси вращения резцовой головки на расстоянии, равном или большем расстояния от оси вращения соответствующей резцовой головки до точки T пересечения основного цилиндра с плоскостью симметрии зубчатого венца и с плоскостью К, проходящей через ось зубчатого колеса параллельно оси вращения резцовой головки, а при обработке выпуклой стороны зуба - на расстоянии, равном или меньшем расстояния от оси вращения соответствующей резцовой головки до точки T, устанавливают резцовую головку в такое положение, в котором точка S пересечения окружности профилирующих точек с плоскостью симметрии зубчатого венца расположена в точке B, затем перемещают вращающуюся резцовую головку таким образом, что траектория перемещения точки S совпадает с линией, образованной пересечением переходной поверхности с плоскостью симметрии зубчатого венца, после чего перемещают резцовую головку по оси ее вращения в направлении от оси зубчатого колеса до выхода резцов за границы цилиндра вершин зубьев.

2. Способ по п.1, отличающийся тем, что при обработке переходной поверхности каждого зуба после выхода резцов за границы цилиндра вершин зубьев выполняют по меньшей мере один дополнительный проход, при этом при каждом дополнительном проходе последовательно поворачивают зубчатое колесо на угол Δφ=φ/n, где φ - центральный угол между осями симметрии двух сечений одного и того же зуба, одно из которых расположено в плоскости симметрии зубчатого венца, а другое - в торцовой плоскости зубчатого венца, n - количество дополнительных проходов, затем устанавливают резцовую головку в такое положение, в котором точка M пересечения окружности профилирующих точек с плоскостью L, перпендикулярной оси зубчатого колеса и расположенной на расстоянии l=b/(2n) от плоскости симметрии зубчатого венца, где b - ширина зубчатого венца, расположена в точке пересечения эвольвентной поверхности зуба с основным цилиндром и с плоскостью L, и перемещают вращающуюся резцовую головку таким образом, что траектория перемещения точки M совпадает с линией, образованной пересечением переходной поверхности с плоскостью L, после чего перемещают резцовую головку по оси ее вращения в направлении от оси зубчатого колеса до выхода резцов за границы цилиндра вершин зубьев.

3. Способ по п.1, отличающийся тем, что при обработке переходной поверхности каждого зуба одновременно с перемещением вращающейся резцовой головки, при котором траектория перемещения точки S совпадает с линией, образованной пересечением переходной поверхности с плоскостью симметрии зубчатого венца, зубчатому колесу придают вращательное движение вокруг его оси с угловой скоростью, равной отношению угла φ ко времени t, где t - время, в течение которого точка S перемещается по траектории, совпадающей с линией, образованной пересечением переходной поверхности с плоскостью симметрии зубчатого венца, а резцовой головке придают дополнительное перемещение в направлении, перпендикулярном оси ее вращения, с линейной скоростью, равной произведению угловой скорости вращательного движения зубчатого колеса и радиуса основного цилиндра.

4. Способ по п.1, отличающийся тем, что при обработке переходной поверхности каждого зуба после перемещения резцовой головки, при котором траектория перемещения точки S совпадает с линией, образованной пересечением переходной поверхности с плоскостью симметрии зубчатого венца, зубчатому колесу придают вращательное движение вокруг его оси до его поворота на угол φ, а вращающейся резцовой головке придают поступательное движение в направлении, перпендикулярном оси ее вращения с линейной скоростью, равной произведению угловой скорости вращательного движения зубчатого колеса и радиуса основного цилиндра.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2009 |

|

RU2404030C1 |

| Способ изготовления сопряженной пары зубчатых изделий с круговыми зубьями | 1984 |

|

SU1166927A1 |

| СПОСОБ ОБРАБОТКИ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2049608C1 |

| RU 2060117 C1, 20.05.1996 | |||

| US 3915060 A, 28.10.1975. | |||

Авторы

Даты

2012-11-27—Публикация

2011-01-11—Подача