1

(21)4845552/05 (22) 02.07.90 (46)15.12.92. Бюл. № 46

(71)Центральный научно-исследовательский институт Морфизприбор

(72)Н.В.Козлов и В.Е.Шубин

(56) Черняк К.И. Эпоксидные компаунды и их применение. Л.: Судпромгиз, 1963, гл.7. Там же, с. 266-277.

(54) СПОСОБ ЗАЛИВКИ КОМПАУНДАМИ ИЗДЕЛИЙ В ФОРМЕ

(57) Использование: изготовление изделий с полимерным покрытием путем заливки их компаундом в форме. Существо изобретения: для заливки изделий компаундами в форме используют трубки, изготовленные из того же компаунда, который заливают, и при заливке по мере затвердевания компаунда трубки обрезают заподлицо с поверхностью залитого комгГаунда, при этом обрезку осуществляют периодически до полного заполнения формы, а заливку начинают со дна. 1 з.п. ф-лы, 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления армированных отливок | 1982 |

|

SU1060305A1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНЫХ ЭЛЕКТРОННЫХ МОДУЛЕЙ, ТРЕХМЕРНЫЕ ЭЛЕКТРОННЫЕ МОДУЛИ | 2018 |

|

RU2705727C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНОГО ЭЛЕКТРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2583377C2 |

| СПОСОБ ЗАЛИВКИ КАТУШЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2641669C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ НИЗКОЧАСТОТНЫХ РАЗЪЕМОВ ЭЛЕКТРИЧЕСКИХ ЖГУТОВ И КАБЕЛЕЙ | 2013 |

|

RU2540325C1 |

| Электроизоляционная композиция холодного отверждения | 1979 |

|

SU773740A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| Способ центробежного литья биметаллических изделий | 1982 |

|

SU1068217A1 |

| ЛИНИЯ ДЛЯ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) | 2005 |

|

RU2305612C2 |

| СПОСОБ БРОНИРОВАНИЯ ВКЛАДНОГО ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2215721C2 |

Изобретение относится к области технологии обработки пластиков в том числе к техническим приемам придания формы веществам в пластическом состоянии.

Для изготовления деталей или изделий из пластмасс используют компаунды - жидкие смеси полимеров, способные в результате реакции полимеризации образовать твердую пластмассовую отливку. Процесс формовки изделий сводится к заливке жидкого компаунда в форму и полимеризации компаунда.

Известен способ заливки компаундами изделий в форме путем подачи компаунда через заливочные трубки, начиная заливку со дна.

При заливке крупногабаритных изделий быстротвердеющими компаундами, жизнеспособность которых меньше времени, необходимого для полной заливки изделия, качество заливки снижается, поскольку в этом случае заливку надо вести либо в несколько приемов, либо перемещая трубки, что ведет к нарушению структуры компаунда.

Целью изобретения является повышение качества отливок большого размера из быстротвердеющего компаунда.

Поставленная цель достигается тем, что в способе заливки компаундами изделий в форме путем подачи компаунда через заливочные трубки, начиная заливку со дна, используют трубки, изготовленные из того же компаунда, который заливают, и при заливке, по мере отвердения компаунда, трубки обрезают заподлицо с поверхностью залитого компаунда, прт этом обрезку осуществляют периодически до полного заполнения формы. Заливку можно производить, располагая трубки на разной высоте формы так, что расстояние между торцами трубок меньше высоты слоя компаунда, который может быть залит за время жизнеспособности компаунда, а заливку через трубки ведут последовательно.

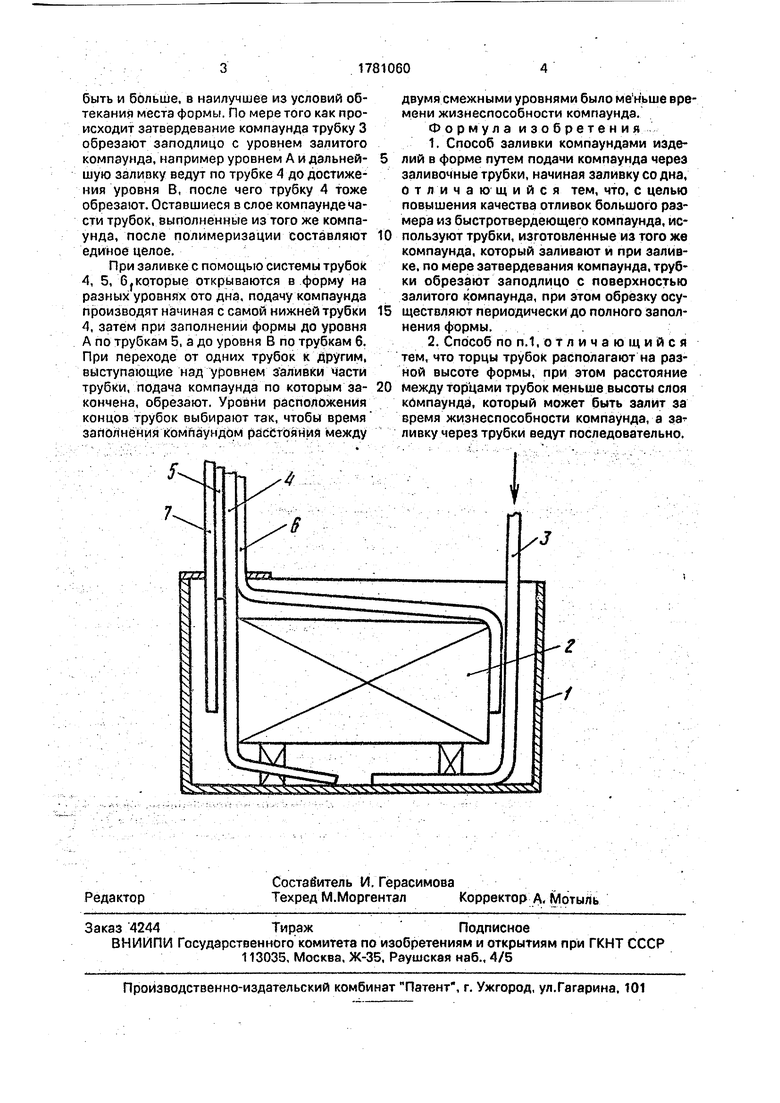

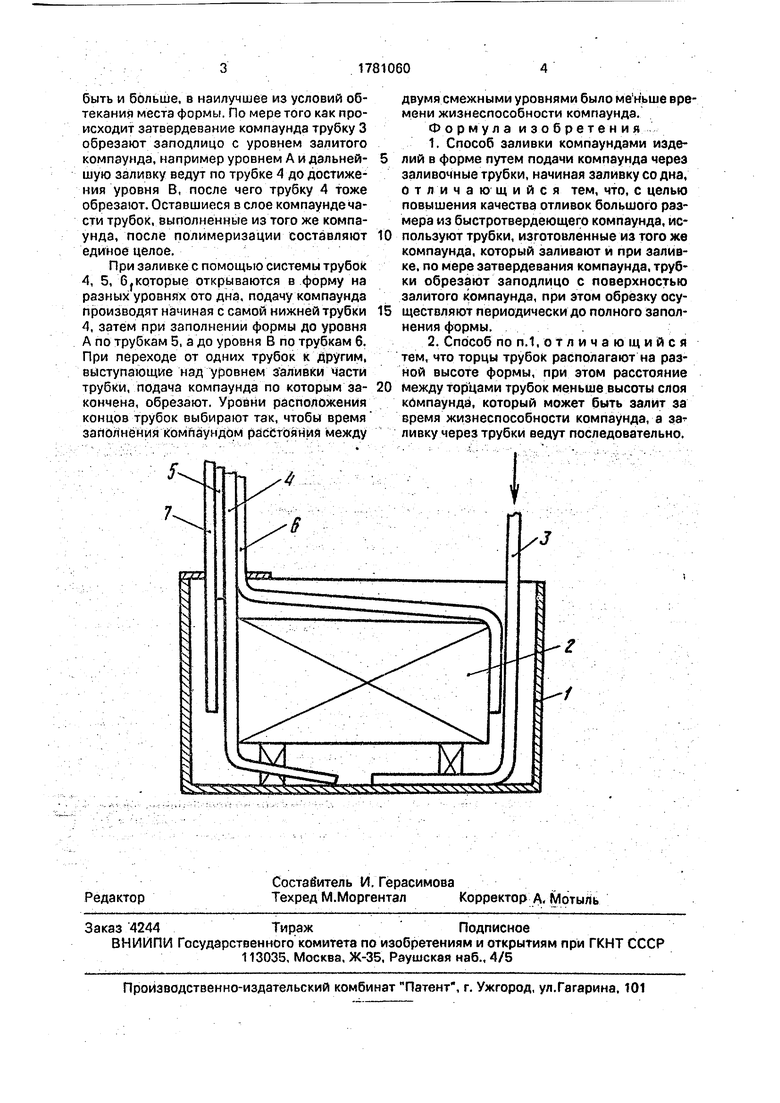

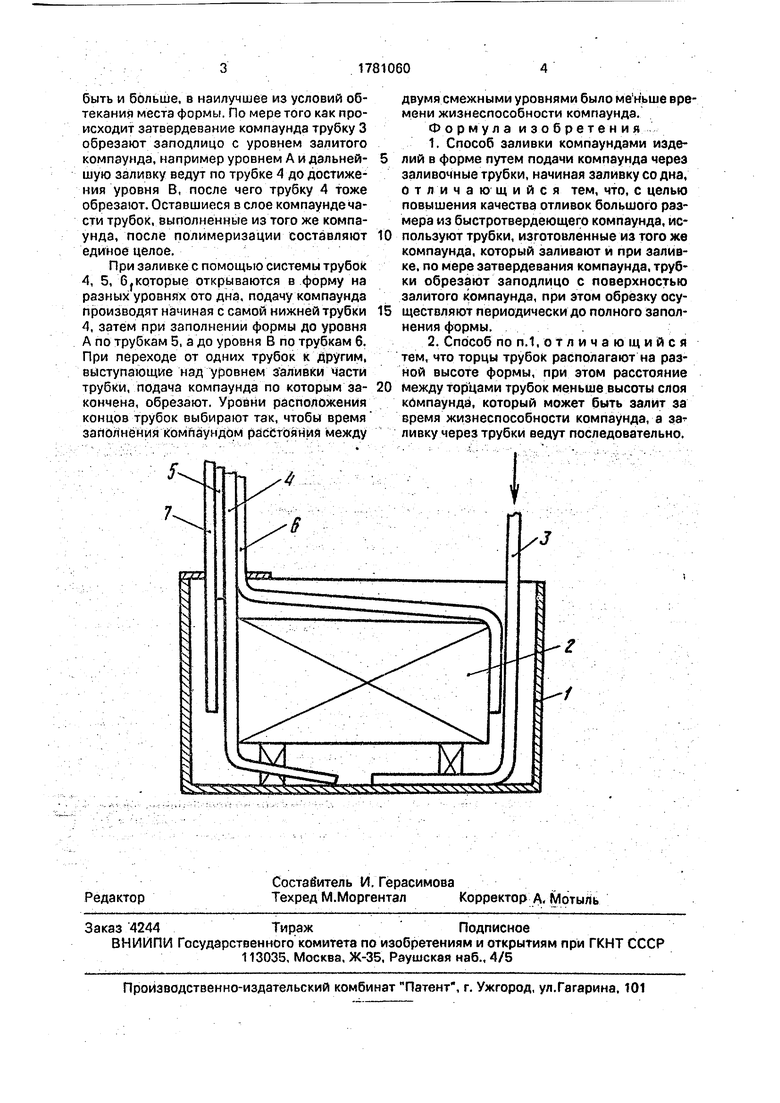

На чертеже изображено изделие 1 в форме 2 для заливки компаундом через системы трубок 3, 4 или 4, 5, 6.

Для осуществления способа компаунд можно подавать по трубкам 3, 4, их может

VJ

00

о

о о

быть и больше, в наилучшее из условий обтекания места формы. По мере того как происходит затвердевание компаунда трубку 3 обрезают заподлицо с уровнем залитого компаунда, например уровнем А и дальнейшую заливку ведут по трубке 4 до достижения уровня В, после чего трубку 4 тоже обрезают. Оставшиеся в слое компаунде части трубок, выполненные из того же компаунда, после полимеризации составляют единое целое.

При заливке с помощью системы трубок 4, 5, 6.которые открываются в форму на разных уровнях ото дна, подачу компаунда производят начиная с самой нижней трубки 4, затем при заполнении формы до уровня А по трубкам 5, а до уровня В по трубкам 6. При переходе от одних трубок к Другим, выступающие над уровнем заливки части трубки, подача компаунда по которым закончена, обрезают. Уровни расположения концов трубок выбирают так, чтобы время заполнения компаундом расстояния между

двумя смежными уровнями было ме н ьше времени жизнеспособности компаунда. Формула изобретения

заливочные трубки, начиная заливку со дна, отличающийся тем, что, с целью повышения качества отливок большого размера из быстротвердеющего компаунда, используют трубки, изготовленные из того же компаунда, который заливают и при заливке, по мере затвердевания компаунда, трубки обрезают заподлицо с поверхностью залитого компаунда, при этом обрезку осуществляют периодически до полного заполнения формы.

между торцами трубок меньше высоты слоя компаунда, который может быть залит за время жизнеспособности компаунда, а заливку через трубки ведут последовательно.

Авторы

Даты

1992-12-15—Публикация

1990-07-02—Подача