(54) ЭКСТРУДЕР-СМЕСИТЕЛЬ ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструдер-смеситель для полимерных материалов | 1984 |

|

SU1172739A2 |

| Экструдер-смеситель для полимерных материалов | 1981 |

|

SU996222A1 |

| Экструдер-смеситель для полимерных материалов | 1991 |

|

SU1763228A2 |

| Экструдер-смеситель для полимерных материалов | 1987 |

|

SU1458248A1 |

| Экструдер-смеситель | 1990 |

|

SU1703480A1 |

| Экструдер-смеситель | 1990 |

|

SU1781067A1 |

| ЭКСТРУДЕР | 2001 |

|

RU2183158C1 |

| Экструдер-смеситель для полимерных материалов | 1987 |

|

SU1418059A1 |

| Смеситель | 1989 |

|

SU1699783A1 |

| Установка для получения резино-полиолефиновых композиций | 2022 |

|

RU2798335C1 |

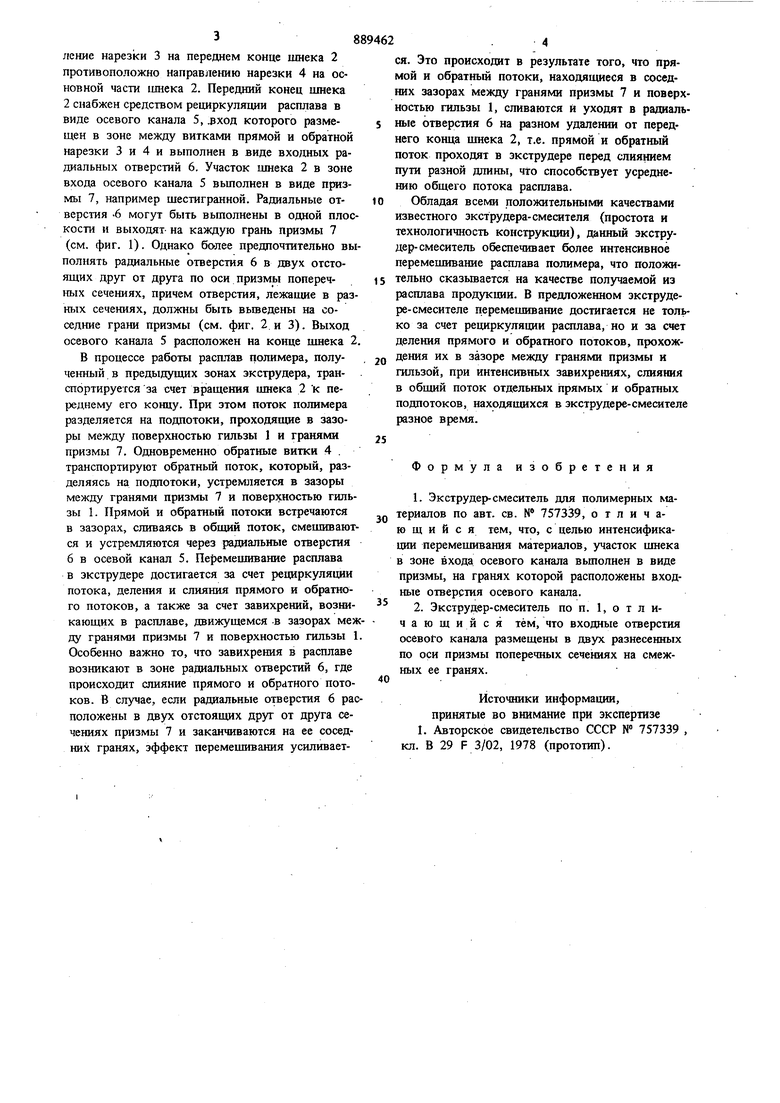

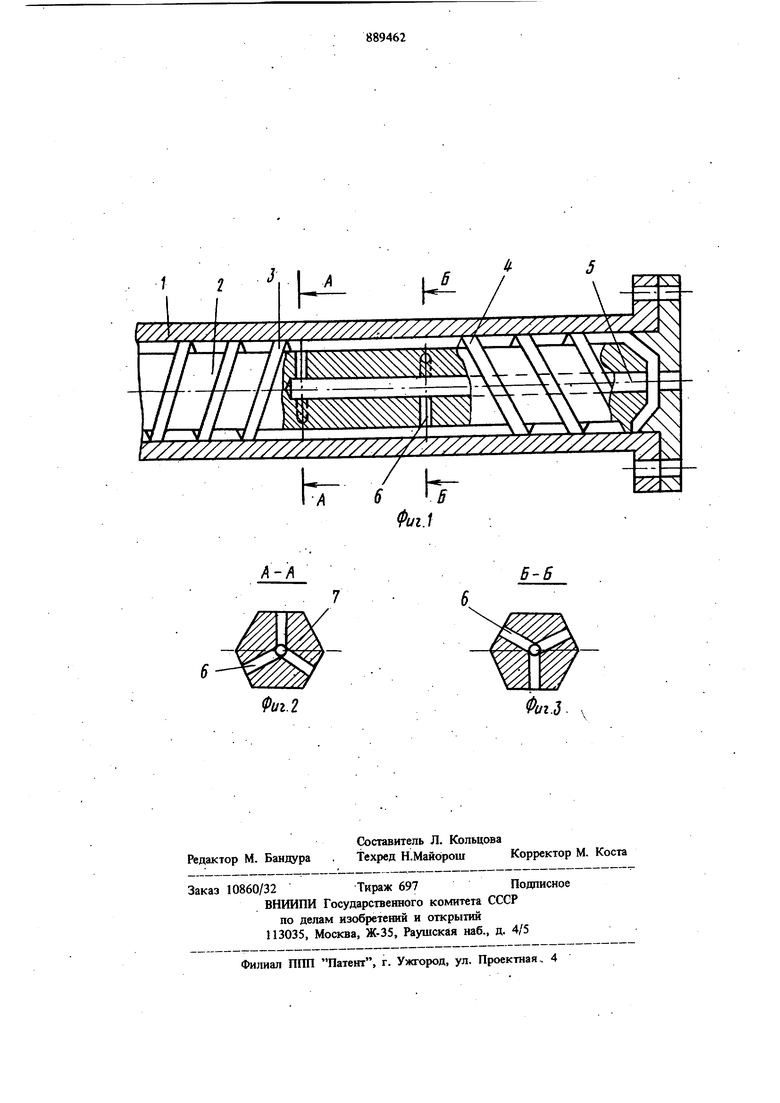

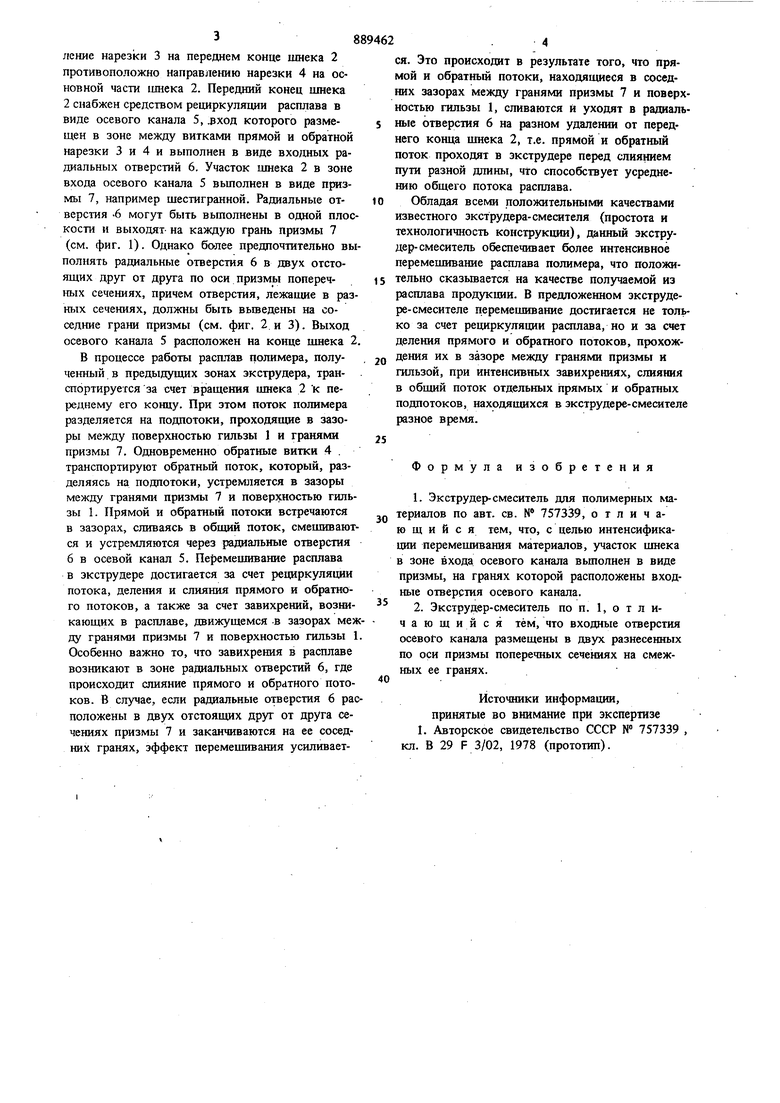

Изобретение относится к экструдерам-смеогтелям для переработки полимерных материалов используемых в полимерном машиностроении, преимущественно для получения равномерно ок рашенных в массе сннтетических нитей. По основному авт. св. N 757339 известен экструдер-смеситель для полимерных материало содержаший гальзу, шнек с винтовой нарезкой, образующий с гильзой рабочую и выходную зоны, привод вращения шнека и средство рециркулящш расплава между рабочей и выходной зонами, которое вьшолнено в виде осевого канала в теле шнека, вход которого размещен между витками нарезки шнека, а выход - на конце шнека, причем винтовая нарезка на участке между выходом и входом осевого канала вьшолнена с направлением, противоположным направлению вцнтовой нарезки на остальной части шнека. Данный экструдер-смеситель имеет простую и технологичную конструкцию и обеспечивает перемешивание расплава за счет деления потока расплава на прямой и обратный потоки с последующим их слиянием 1. Однако интенсивность перемешивания расплава в зкструдере-смесителе недостаточно высокая, так как слияние прямого и обратного потоков расплава происходит в кольдевом зазоре меж,ду шнеком и гильзой в зоне входа осевого канала в условиях ламинарного течения. Цель изобретения - интенсификация перемешивания материалов. Указанная цель достигается тем, что в экструдере-смесителе для полимерных материалов участок шнека в зоне входа осевого канала вьшолнен в виде призмы, на гранях которой расположены входные отверстия осевого канала. Кроме того, входные отверстия осевого канала размещены в двух разнесенных по оси призмы поперечных сечениях на смежных ее гранях. На фиг. 1 изображен экструдер-смеситель, осевое сечение; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1. Экструдер-смеситель содержит цилиндрическую гильзу 1, в полости которой размещен шнек 2 с приводом вращения (не показан) и с винтовой нарезкой 3 и 4. При этом направление нарезки 3 на переднем конце шнека 2 противоположно направлению нарезки 4 на основной части 1Ш1ека 2. Передний конец шнека 2 снабжен средством реш1ркупяции расплава в виде осевого канала 5, зход которого размещен в зоне между витками прямой и обратной нарезки 3 и 4 и выполнен в виде входных радиальных отверстий 6. Участок шнека 2 в зоне входа осевого канала 5 вьшолнен в виде призмы 7, например шестигранной. Радиальные отверстия -6 могут быть вьшолнены в одной плоскости и выходят на каждую грань призмы 7 (см. фиг. 1). Однако более предпочтительно выполнять радиальные отверстия 6 в двух отстояших друг от друга по оси призмы поперечных сечениях, причем отверстия, лежащие в разных сечениях, должны быть вьшедены на соседние грани призмы (см. фиг. 2 и 3). Выход осевого канала 5 расположен на конце шнека 2

В процессе работы расплав полимера, полученный в предыдущих зонах экструдера, транспортируется за счет вращения шнека 2 к переднему его концу. При этом поток полимера разделяется на подпотоки, проходящие в зазоры между поверхностью гильзы 1 и гранями призмы 7. Одновременно обратные витки 4 . транспортируют обратный поток, который, разделяясь на подпотоки, устремляется в зазоры между гранями призмы 7 и поверхностью гильзы 1. Прямой и обратный потоки встречаются в зазорах, сливаясь в общий поток, смешиваются и устремляются через радиальные отверстия 6 в осевой канал 5. Перемешивание расплава в экструдере достигается за счет рециркуляции потока, деления и слияния прямого и обратного потоков, а также за счет завихрений, возникающих в расплаве, движущемся -в зазорах между гранями призмы 7 и поверхностью гильзы 1 Особенно важно то, что завихрения в расплаве возникают в зоне радиальных отверстий 6, где происходит слияние прямого и обратного потоков. В случае, если радиальные отверстия 6 расположены в двух отстоящих друг от друга сечениях призмы 7 и заканчиваются на ее соседних гранях, эффект перемешивания усиливается. Это происходит в результате того, что прямой и обратный потоки, находящиеся в соседних зазорах между гранями призмы 7 и поверхностью гильзы 1, сливаются и уходят в радиальные отверстия 6 на разном удалении от переднего конца шнека 2, т.е. прямой и обратный поток проходят в экструдере перед слиянием пути разной длины, что способствует усреднению общего потока расплава.

Обладая всеми положительными качествами известного экструдера-смесителя (простота и технологичность конструкции), данный экструдер-смеситель обеспечивает более интенсивное перемешивание расплава полимера, что положительно сказьшается на качестве полз иемой из расплава продукции. В предложенном экструдере-смесителе перемешивание достигается не только за счет рециркуляции расплава, но и за счет деления прямого и обратного потоков, прохождения их в зазоре между гранями призмы и гильзой, при интенсивных завихрениях, слияния в обший поток отдельных прямых к обратных подпотоков, находящихся в экструдере-смесителе разное время.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 757339 кл. В 29 F 3/02, 1978 (прототип).

У//7/////////7////Г//777//777А Л

У/////У

У//7////////7/7///77777/У/7///7/7//77777777.

L / 1

ПГ 1 «Т

7/

V

f(Фиг.2

Б-6

Авторы

Даты

1981-12-15—Публикация

1980-04-04—Подача