Изобретение относится к оборудованию для переработки полимерных материалов и может быть использовано в различных отраслях народного хозяйства при изготовлении крупногабаритных полых изделий.

Наиболее близким по технической сущности к заявленному решению является устройство для изготовления изделий из полимерного материала, включающее формообразующие элементы, средства их стягивания, торцевое распрессовочное кольцо и выталкивающие элементы - винты, расположенные равномерно по периметру основания и ввинченные в него

Недостатком данного устройства является сложность конструкции из-за содержания в нем двух механизмов стягивания формообразующих элементов и распрес- совки изделия из формы.

Целью изобретения является упрощение конструкции устройства.

Поставленная цель достигается тем, что устройство снабжено установленными в выполненном в виде стакана основании опорными элементами, установленными под выталкивающими элементами с угловым смещением относительно них, причем эти выталкивающие элементы жестко закреплены на распрессовочном кольце и пропущены через отверстия в верхней части основания.

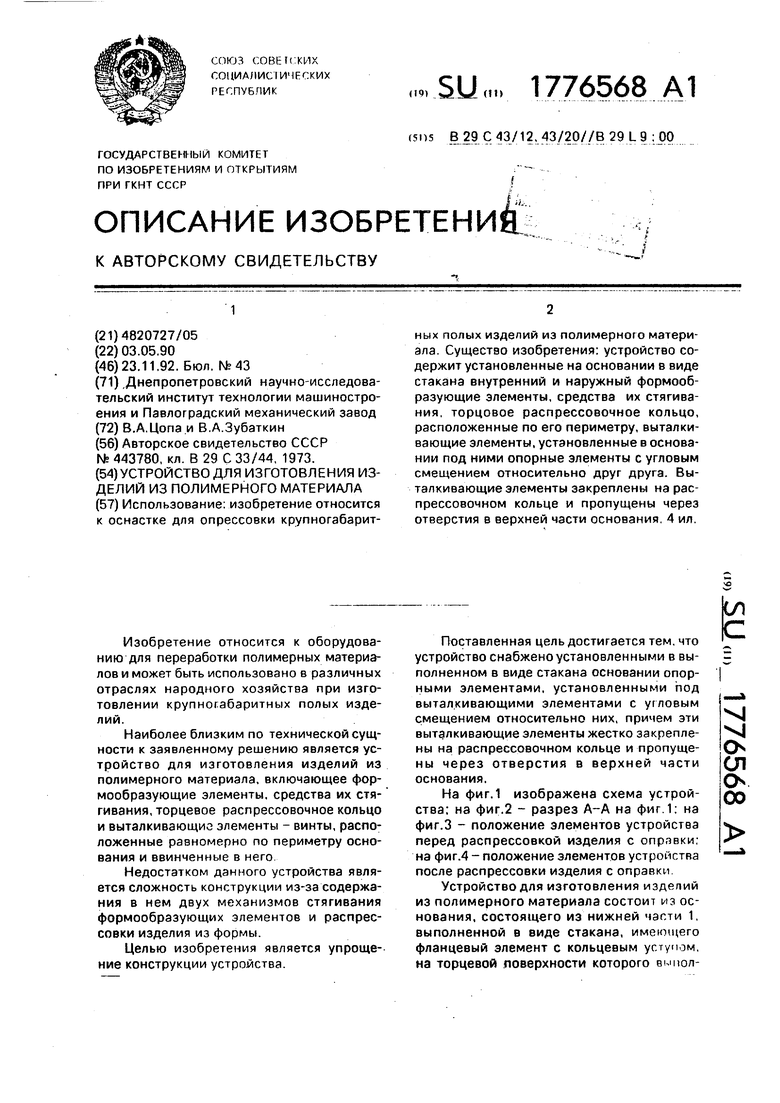

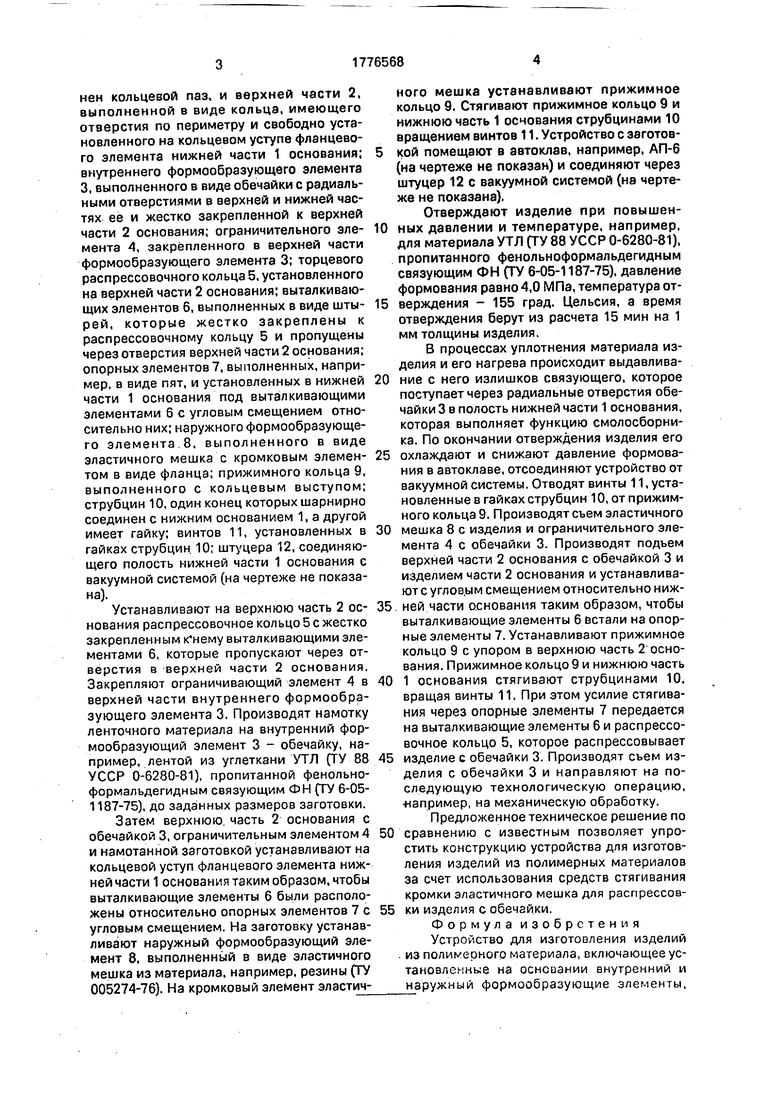

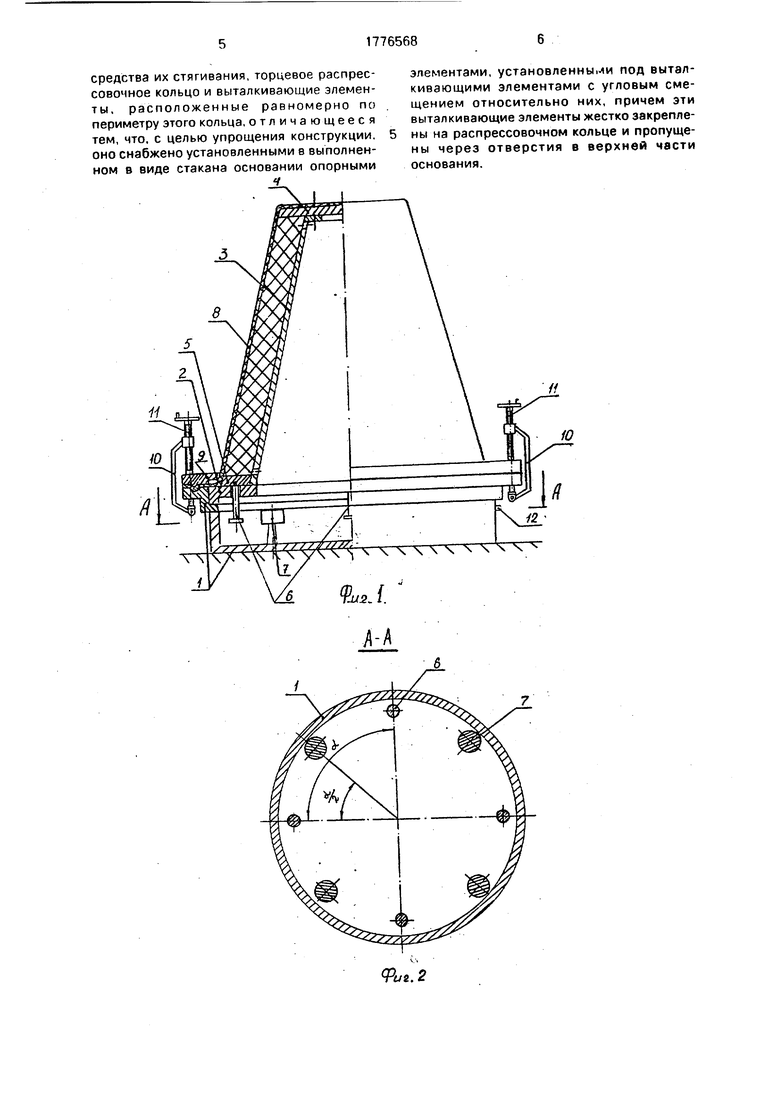

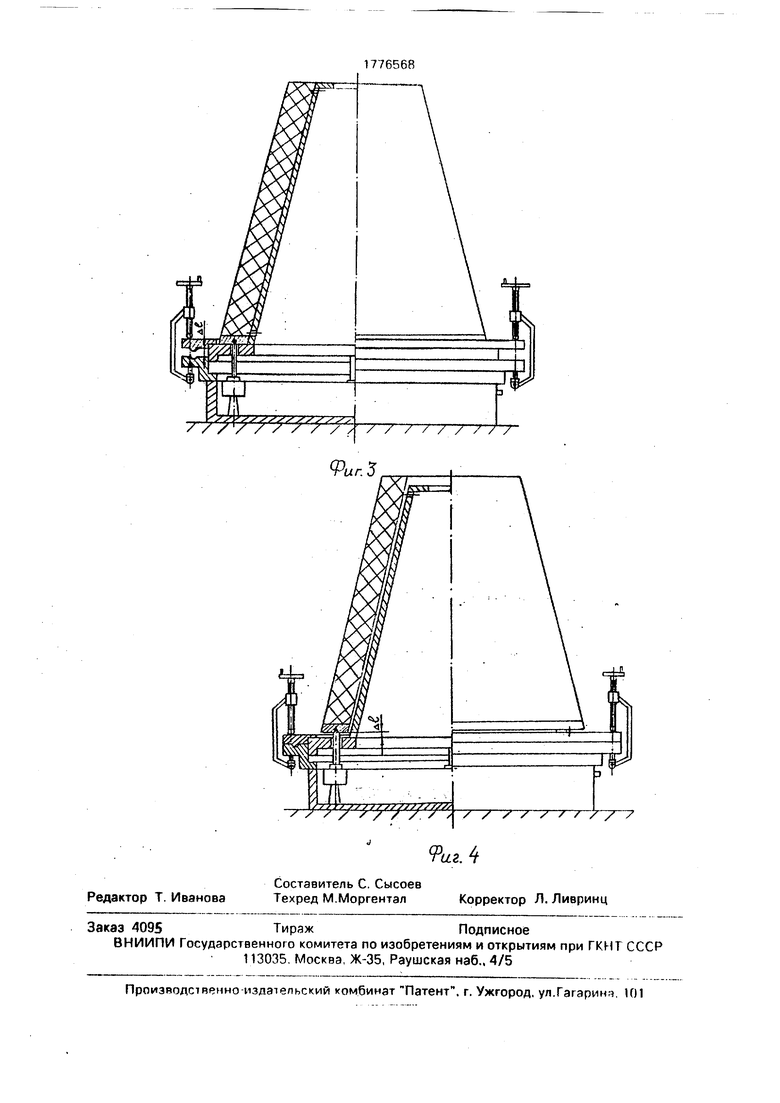

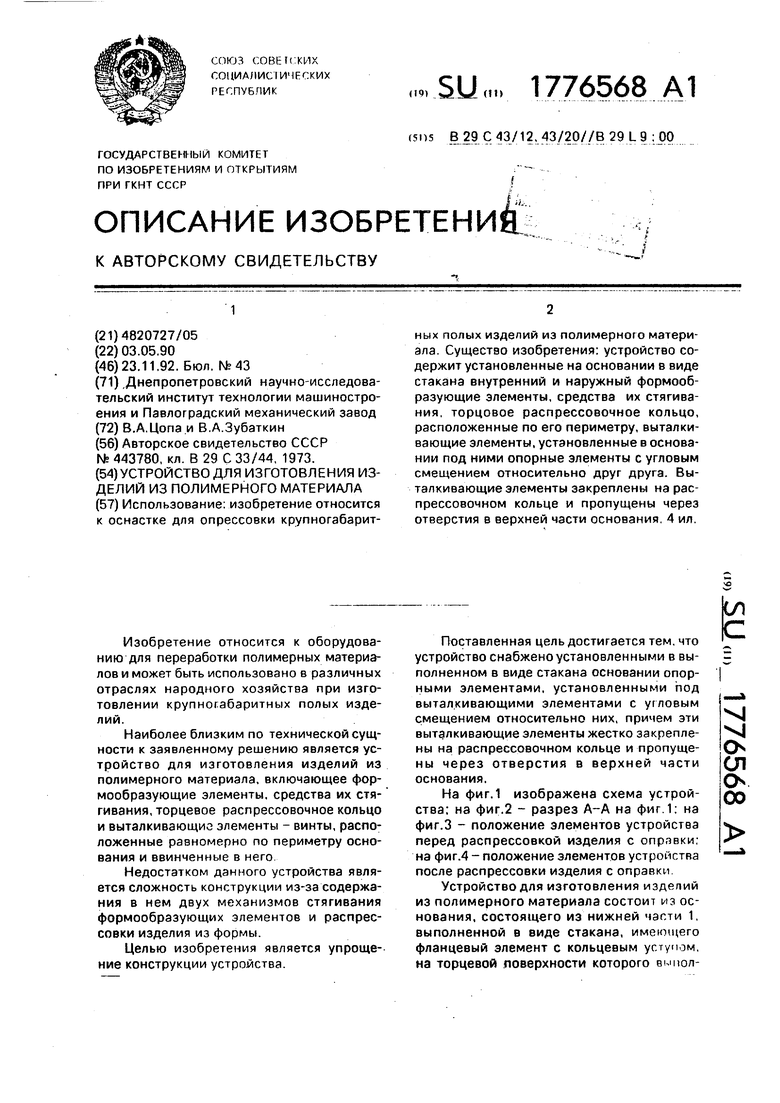

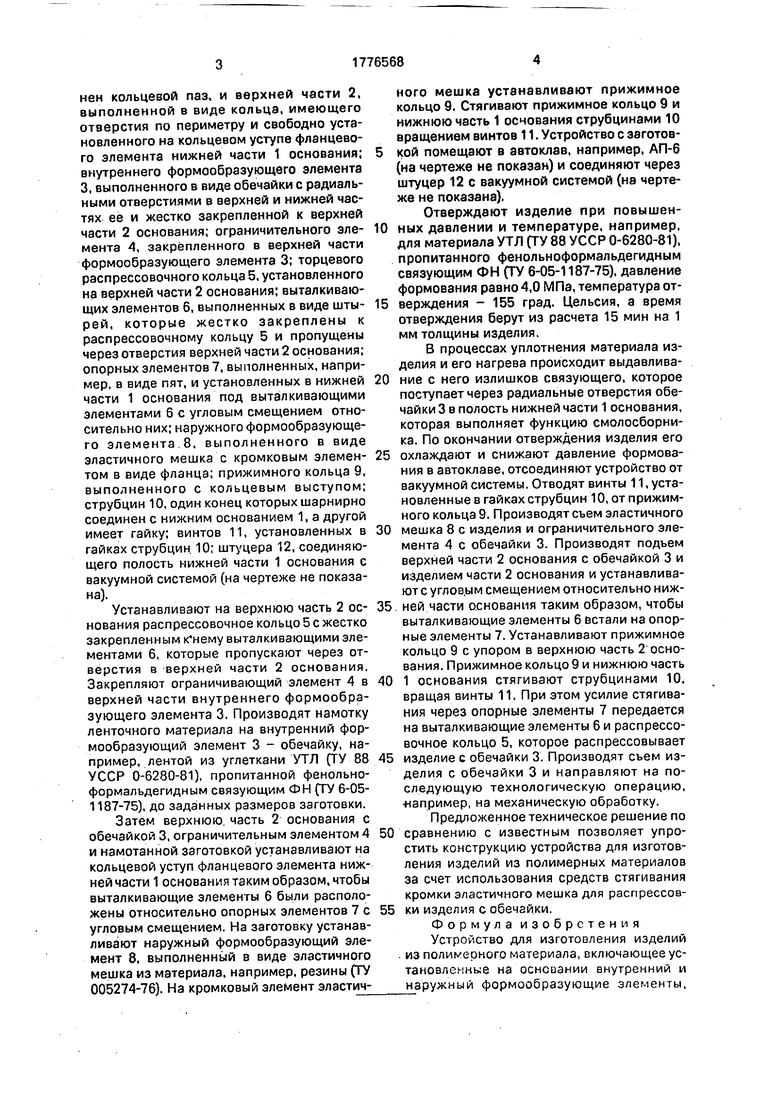

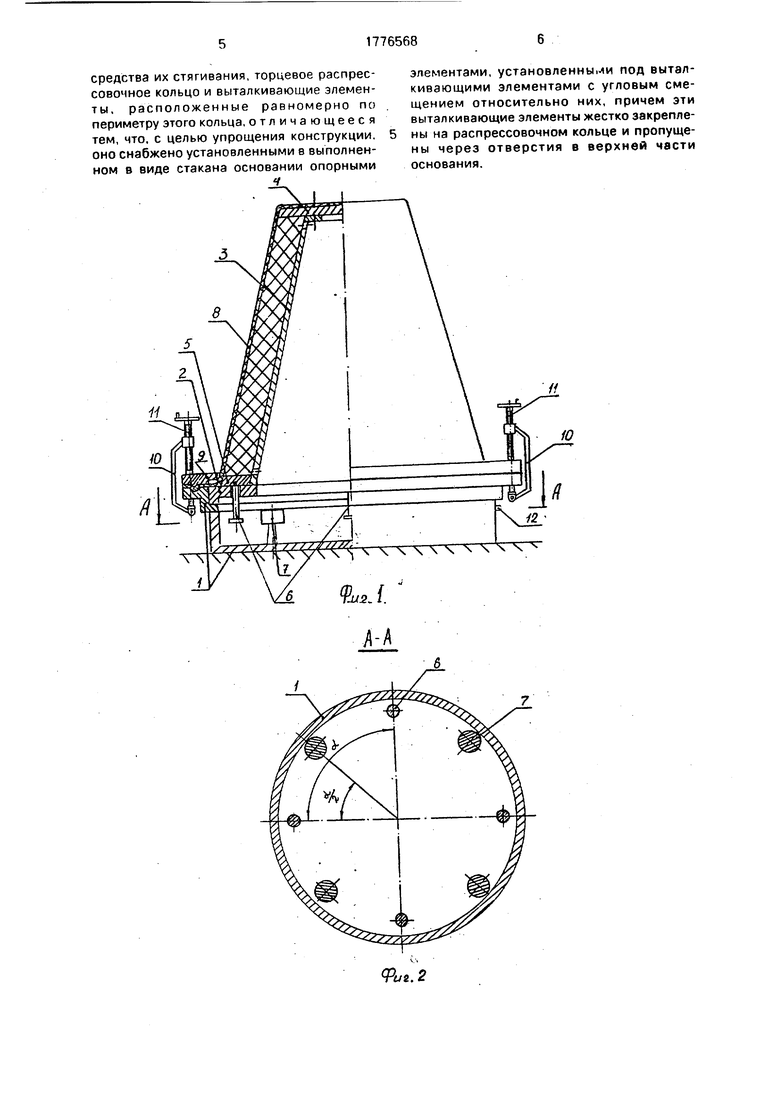

На фиг. 1 изображена схема устройства: на фиг.2 - разрез А-А на фиг.1: на фиг.З - положение элементов устройства перед распрессовкой изделия с оправки; на фиг.4 - положение элементов устройства после распрессовки изделия с оправки

Устройство для изготовления изделий из полимерного материала состоит из основания, состоящего из нижней части 1, выполненной в виде стакана, имеющего фланцевый элемент с кольцевым уступом, на торцевой поверхности которого вмполСП

С

vj vj о- ел о

00

нем кольцевой паз, и верхней части 2, выполненной в виде кольца, имеющего отверстия по периметру и свободно установленного на кольцевом уступе фланцевого элемента нижней части 1 основания; внутреннего формообразующего элемента 3, выполненного в виде обечайки с радиальными отверстиями в верхней и нижней частях ее и жестко закрепленной к верхней части 2 основания; ограничительного элемента 4, закрепленного в верхней части формообразующего элемента 3; торцевого распрессовочного кольца 5, установленного на верхней части 2 основания; выталкивающих элементов 6, выполненных в виде штырей, которые жестко закреплены к распрессовочному кольцу 5 и пропущены через отверстия верхней части 2 основания; опорных элементов 7, выполненных, например, в виде пят, и установленных в нижней части 1 основания под выталкивающими элементами 6 с угловым смещением относительно них; наружного формообразующего элемента 8, выполненного в виде эластичного мешка с кромковым элементом в виде фланца; прижимного кольца 9, выполненного с кольцевым выступом; струбцин 10, один конец которых шарнирно соединен с нижним основанием 1, а другой имеет гайку; винтов 11, установленных в гайках струбцин 10; штуцера 12, соединяющего полость нижней части 1 основания с вакуумной системой (на чертеже не показана).

Устанавливают на верхнюю часть 2 основания распрессовочное кольцо 5 с жестко закрепленным кинему выталкивающими элементами 6, которые пропускают через отверстия в верхней части 2 основания. Закрепляют ограничивающий элемент 4 в верхней части внутреннего формообразующего элемента 3. Производят намотку ленточного материала на внутренний формообразующий элемент 3 - обечайку, например, лентой из углеткани УТЛ (ТУ 88 УССР 0-6280-81), пропитанной фенольно- формальдегидным связующим ФН (ТУ 6-05- 1187-75), до заданных размеров заготовки.

Затем верхнюю часть 2 основания с обечайкой 3, ограничительным элементом 4 и намотанной заготовкой устанавливают на кольцевой уступ фланцевого элемента нижней части 1 основания таким образом, чтобы выталкивающие элементы 6 были расположены относительно опорных элементов 7 с угловым смещением. На заготовку устанавливают наружный формообразующий элемент 8, выполненный в виде эластичного мешка из материала, например, резины (ТУ 005274-76). На кромковый элемент эластичного мешка устанавливают прижимное кольцо 9. Стягивают прижимное кольцо 9 и нижнюю часть 1 основания струбцинами 10 вращением винтов 11. Устройство с заготовкой помещают в автоклав, например, АП-б (на чертеже не показан) и соединяют через штуцер 12с вакуумной системой (на чертеже не показана).

Отверждают изделие при повышен0 ных давлении и температуре, например, для материала УТЛ СТУ 88 УССР 0-6280-81), пропитанного фенольноформальдегидным связующим ФН (ТУ 6-05-1187-75), давление формования равно 4,0 МПа, температура от5 верждения - 155 град. Цельсия, а время отверждения берут из расчета 15 мин на 1 мм толщины изделия.

В процессах уплотнения материала изделия и его нагрева происходит выдавлива0 ние с него излишков связующего, которое поступает через радиальные отверстия обечайки 3 в полость нижней части 1 основания, которая выполняет функцию смолосборни- ка. По окончании отверждения изделия его

5 охлаждают и снижают давление формования в автоклаве, отсоединяют устройство от вакуумной системы. Отводят винты 11, установленные в гайках струбцин 10, от прижимного кольца 9. Производят съем эластичного

0 мешка 8 с изделия и ограничительного элемента 4 с обечайки 3. Производят подьем верхней части 2 основания с обечайкой 3 и изделием части 2 основания и устанавливают с угловым смещением относительно ниж5 ней части основания таким образом, чтобы выталкивающие элементы 6 встали на опорные элементы 7. Устанавливают прижимное кольцо 9 с упором в верхнюю часть 2 основания. Прижимное кольцо 9 и нижнюю часть

0 1 основания стягивают струбцинами 10, вращая винты 11. При этом усилие стягивания через опорные элементы 7 передается на выталкивающие элементы 6 и распрессовочное кольцо 5, которое распрессовывает

5 изделие с обечайки 3. Производят съем изделия с обечайки 3 и направляют на последующую технологическую операцию, например, на механическую обработку. Предложенное техническое решение по

0 сравнению с известным позволяет упростить конструкцию устройства для изготовления изделий из полимерных материалов за счет использования средств стягивания кромки эластичного мешка для распрессов5 ки изделия с обечайки.

Формула изобретения Устройство для изготовления изделий из полимерного материала, включающее установленные на основании внутренний и наружный формообразующие элементы,

средства их стягивания, торцевое распрес- совочное кольцо и выталкивающие элементы, расположенные равномерно по периметру этого кольца, отличающееся тем, что, с целью упрощения конструкции, оно снабжено установленными в выполненном в виде стакана основании опорными

Ч

J,

элементами, установленными под выталкивающими элементами с угловым смещением относительно них, причем эти выталкивающие элементы жестко закреплены на распрессовочном кольце и пропущены через отверстия в верхней части основания.

11

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ герметизации изделий при их вакуум-автоклавном формовании | 1990 |

|

SU1794688A1 |

| Прессформа для штамповки из жидкого металла | 1975 |

|

SU548372A1 |

| Устройство для изготовления шарнира постоянной угловой скорости | 1988 |

|

SU1831407A3 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОЙ ПЛЕНКИ | 2011 |

|

RU2486116C2 |

| СПОСОБ И ОБОРУДОВАНИЕ С РЕЛЬЕФНЫМ БАРАБАНОМ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ ДЛЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2011 |

|

RU2561973C1 |

| Пресс-форма для штамповки жидкого металла | 1972 |

|

SU441099A1 |

| Устройство для экстраперитонеального проведения лигатуры вокруг шейки грыжевого мешка и способ его изготовления | 2022 |

|

RU2826636C2 |

| Способ автоклавного формования изделий из пластиков горячего отверждения | 1990 |

|

SU1807940A3 |

| Устройство для уплотнения зазора между вращающейся печью и неподвижной камерой | 1982 |

|

SU1048282A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ АВТОПОКРЫШЕК В СТОПЫ И СТОП МЕЖДУ СОБОЙ КРЕПЕЖНЫМИ ДЕТАЛЯМИ ИЗ РЕЗИНЫ | 2000 |

|

RU2204642C2 |

Использование: изобретение относится к оснастке для опрессовки крупногабаритных полых изделий из полимерного материала. Существо изобретения: устройство содержит установленные на основании в виде стакана внутренний и наружный формообразующие элементы, средства их стягивания, торцовое распрессовочное кольцо, расположенные по его периметру, выталкивающие элементы, установленные в основании под ними опорные элементы с угловым смещением относительно друг друга. Выталкивающие элементы закреплены на рас- прессовочном кольце и пропущены через отверстия в верхней части основания. 4 ил.

Фиа.2

Фиг.З

| Литьевая форма | 1973 |

|

SU443780A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-11-23—Публикация

1990-05-03—Подача