Изобретение относится к технологии получения графитированных термостойких изделий, применяемых при производстве кварцевого стекла, Футеровки химической аппаратуры и в полупроводниковой технике.

Наиболее близким по технической сущности к предлагаемому способу является способ пропитки изделий, включающий предварительную термообработку изделий до 1050-1150°С в окислительной среде, пропитку при 80-120°С, промывку водой, сушку при 80-120°С, а термообработку проводят при 1050-1150°С в среде эндогаза (распыленный керосин).

Недостатком данного способа является достаточно большая сложность ведения процесса, аппаратурного оформления и низкая эффективность.

Целью изобретения является упрощение процесса получения графитовых изделий и увеличение их стойкости к окислению при высоких температурах.

Это достигается тем, что для пропитки используют графит с радиусом пор 5-10 мкм и общей пористостью 22-34%, а максимальный размер металлических частиц в пропи- тывающей суспензии меньше минимального радиуса пор на 8-15%.

Кроме того, нагрев изделий после пропитки ведут в углеродной засыпке до температуры 600-800°С со скоростью 450-500°С/час. а пропитку осуществляют при 15-25°С.

По предложенному способу пропитке подвергают графитированные заготовки марок ГМЗ и МПГ-6 в виде пластины размерами 200x120x10 мм, изготовленные на основе прокаленного и непрокаленного нефтяного кокса (ГОСТ 22898-73) и средне- температурного каменноугольного пека (ГОСТ 10200-83). Заготовки пропитывают суспензиями, состоящими из эмали (ХВ- 745, ТУ 10-1600-77), металлических порошков алюминия, хрома, вольфрама и циклогексанона (ТУ 03-356-73), который доСО

с

VI оо

vj

О

бавляется в суспензию для регулирования ее вязкости.

Причем соотношение ингредиентов суспензии составляет: эмаль - 26-32мас.% ., металлические порошки - 60-70 мае. % и циклогексанон - 4-8 мае. %.

Суспензию после перемешивания составляющих при 20°С наносят на внешнюю поверхность пластин с помощью пульверизатора или кисти. После высыхания суспензии на поверхности пластин их обрабатывают повторно еще 1 или 2 раза. После высыхания пластин их нагревают (для удаления эмали и циклогексанона) до 600- 800°С со скоростью 450-500°С/ч и используют непосредственно в производстве, например, в полупроводниковой технике при максимальных температурах до 900- 1000°С в инертной среде.

Следует отметить, что при нанесении суспензии на поверхность графита, обладающего определенным размером пор, происходит эффект капиллярной всасываемости. В этом случае в открытые поры, поверхность которых является инициатором окислительных процессов, вместе с раствором попадает металлический порошок, который при высоких температурах (до 1000°С) превращается в окислы металлов. Данные окислы заполняют объем поры и предохраняют ее стенки от окисления (разрушения) и увеличивают стойкость графита.

Как показали экспериментальные исследования, наиболее эффективным является использование алюминиевой пудры (ПАП-2, ГОСТ 5494-71), которая при температуре 500-600°С превращается в окислы алюминия (бокситы), которые наиболее устойчивы к воздействию высоких температур.

Экспериментально показано, что из обработанных предложенным способом пластин ГМЗ, которые были пропитаны суспензией, состоящей из эмали и металлических порошков хрома, вольфрама, алюминия, а также циклогексанона, наиболее эффективным было использование алюминия, так как потеря в весе (окисление) при нагреве до 1000°С в воздушной среде со скоростью 500°С составила 1-2%, а при использовании вольфрама и хрома 3-4%.

Существенную роль при использовании предложенного способа выполняют два фактора: размер радиуса пор графита и размер частиц металлического порошка. Естественно, что при размерах радиуса пор меньше размеров металлических частиц процесс пропитки происходить не будет. Кроме того, незначительная величина об0

5

0

5

0

щей пористости уменьшает эффект влияния пропитки.

Использование графита с размером радиуса пор менее 5 мкм ухудшает процесс пропитки, так как металлические частицы не будут проникать в объем поры, а использование графита с порами более 10 мкм не позволяет полностью заполнить объем поры. Поэтому стенки поры не защищены окислами алюминия, что интенсифицирует процесс окисления.

Кроме того, применение для процесса пропитки предложенным способом с общей пористостью менее 22% малоэффективно, так как в этом случае преобладающий размер пор (мелкодисперсный графит) не создает условия для проникновения частиц металла в объем поры, а более 34% не позволяет полностью заполнить объема поры и предохранить ее стенки от окислительных процессов.

Максимальный размер металлических частиц в пропитывающей суспензии не должен быть менее 8% минимального радиуса пор, так как небольшие агломераты окислов не заполняют полностью объема поры, что интенсифицирует процесс окисления, а более 15% может не попасть в объем поры.

При термообработке пропитанного графита до 600-800°С со скоростью менее 450°С/ч приводит к удлинению процесса, а более 500°С/ч может вызвать образование трещин из-за значительного перепада температур в объеме графита.

5 Пропитку необходимо осуществлять 1 при температуре не менее 15°С, так как пропитывающая суспензия становится более вязкой, что снижает эффективность пропитки, а для более 25°С необходимо иметь элек0 трооборудование, что создаст определенные трудности по технике безопасности.

Таким образом, пропитка графита с определенным размером радиуса пор с после5 дующей термообработкой приводит к образованию окислов металлов, которые за счет заполнения объема пор уменьшают поверхность графита и, следовательно, снижают величину его окисления при высоких

0 температурах.

Предложенный способ получения термостойких изделий на основе углеродного наполнителя и связующего подтверждается следующими примерами конкретного ис5 полнения.

П р и м е р. По предложенному способу пропитке подвергают графитированные заготовки марок ГМЗ и МПГ-6 в виде пластин 200x120x100 мм, изготовленные на основе

гфокаленного и непрокаленного нефтяного

кокса (ГОСТ 22898-78), а также среднетем- пературного каменноугольного пека (ГОСТ 10200-83), Причем для марки ГМЗ радиус пор составляет 8 мкм и общая величина пористости 27%, а для марки МПГ-6 4 мкм и 18% соответственно.

Пластины пропитывают суспензией, состоящей из эмали (ХВ-745, ТУ 6-10-160077, 31 мае. %), алюминиевой пудры (ПАП-2, ГОСТ 5494-71, 65 мае. %) и циклогексанона СТУ 03-356-73, 4 мае. %). Максимальный размер металлических частиц в пропитывающей суспензии меньше минимального радиуса пор на 10%. Размер металлических частиц определяют с помощью электронного сканирующего микроскопа. Суспензию после перемешивания ингредиентов при 20°С наносят на поверхность пластин. После высыхания суспензии на поверхности пластин пропитку производят повторно. Для удаления эмали и циклогексана пласти- ны помещают в металлический цилиндр, изолировав их предварительно друг от друга углеродной засыпкой (фракция 1-4 мм). Термообработку осуществляют в электрической печи типа СШОЛ при скорости подъема температуры 475°С/ч до 650°С. Термообра- ботанные таким образом пластины нагревают в электропечи типа СШОЛ в воздушной среде до температуры 1000°С со скоростью 500°С/ч для определения потери в весе (ве- личина окисления).

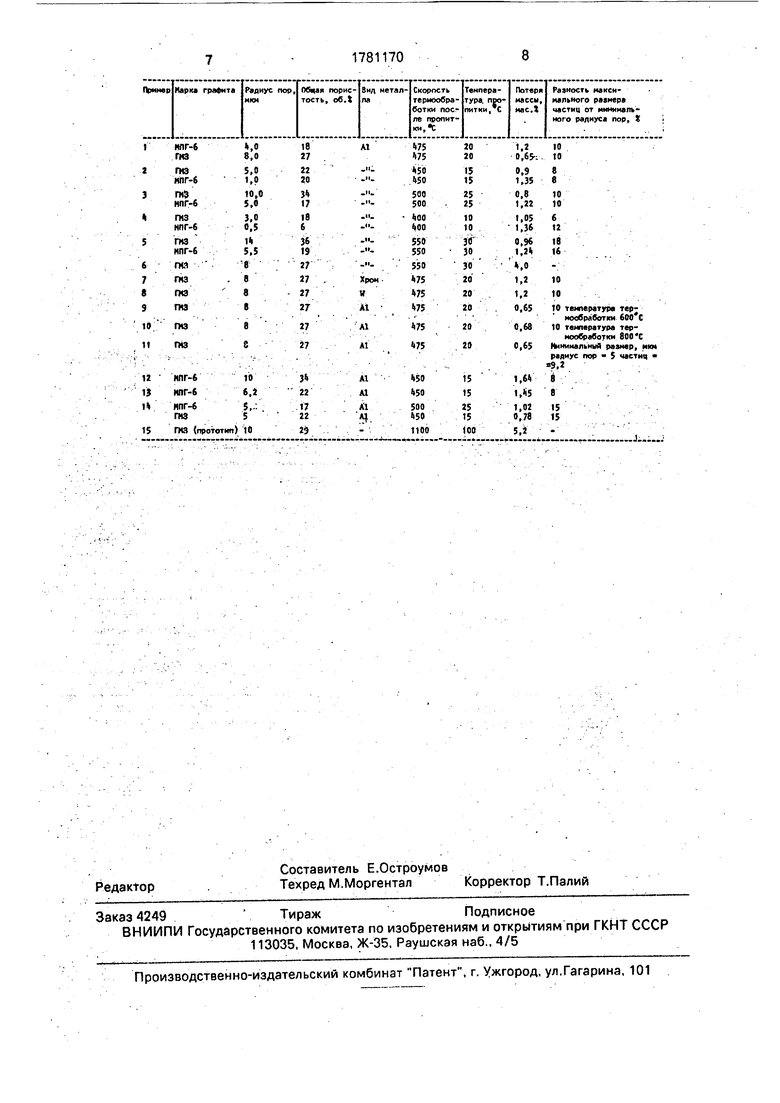

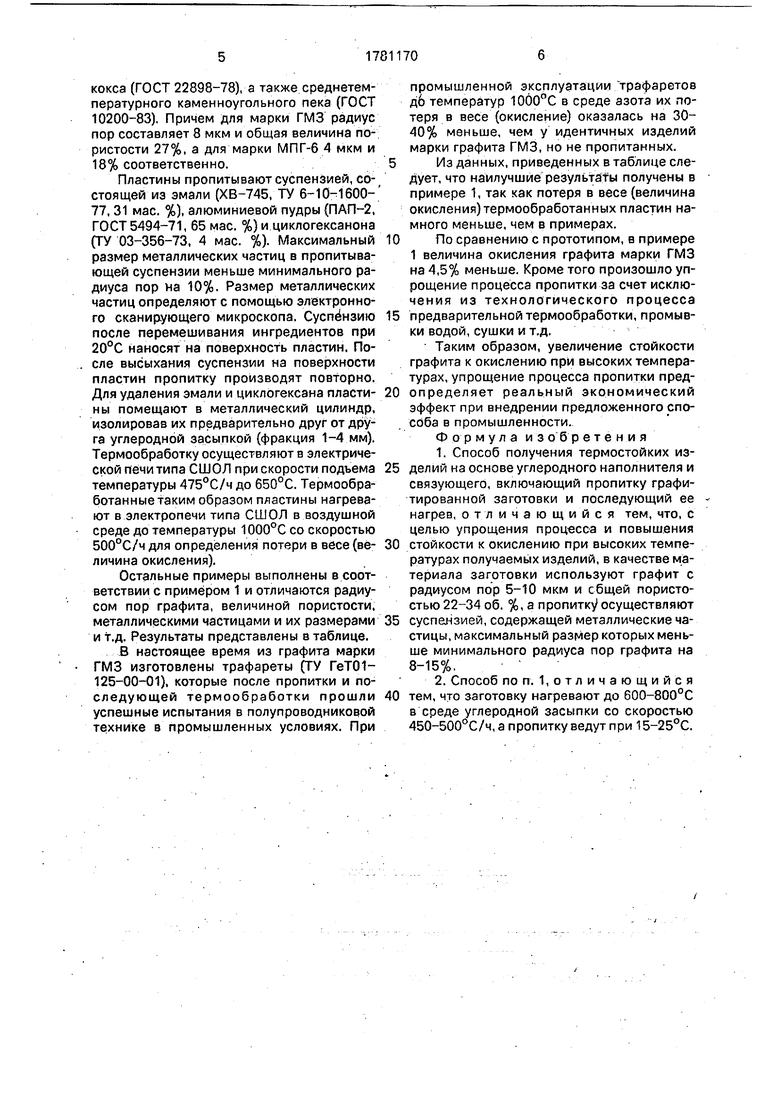

Остальные примеры выполнены в соответствии с примером 1 и отличаются радиусом пор графита, величиной пористости, металлическими частицами и их размерами и т.д. Результаты представлены в таблице.

В настоящее время из графита марки ГМЗ изготовлены трафареты (ТУ ГеТ01- 125-00-01), которые после пропитки и последующей термообработки прошли успешные испытания в полупроводниковой технике в промышленных условиях. При

промышленной эксплуатации трафаретов дб температур 1000°С в среде азота их потеря в весе (окисление) оказалась на 30- 40% меньше, чем у идентичных изделий марки графита ГМЗ, но не пропитанных.

Из данных, приведенных в таблице следует, что наилучшие результаты получены в примере 1, так как потеря в весе (величина окисления)термообработанных пластин намного меньше, чем в примерах.

По сравнению с прототипом, в примере 1 величина окисления графита марки ГМЗ на 4,5% меньше. Кроме того произошло упрощение процесса пропитки за счет исключения из технологического процесса предварительной термообработки, промывки водой, сушки и т.д.

Таким образом, увеличение стойкости графита к окислению при высоких температурах, упрощение процесса пропитки пред- определяет реальный экономический эффект при внедрении предложенного способа в промышленности.

Формула изобретения

1.Способ получения термостойких изделий на основе углеродного наполнителя и связующего, включающий пропитку графи- тированной заготовки и последующий ее нагрев, отличающийся тем, что, с целью упрощения процесса и повышения стойкости к окислению при высоких температурах получаемых изделий, в качестве материала заготовки используют графит с радиусом пор 5-10 мкм и сбщей пористостью 22-34 об. %, а пропитку осуществляют суспензией, содержащей металлические частицы, максимальный размер которых меньше минимального радиуса пор графита на 8-15%.

2.Способ по п. 1,отличающийся тем, что заготовку нагревают до 600-800°С в среде углеродной засыпки со скоростью 450-500°С/ч, а пропитку ведут при 15-25°С.

НПГ-6 ГНЗ

ГИЗ ИПГ-6

ne

НПГ-6

ГМЗ НПГ-6

ГИЗ НПГ-6

ГМЗ ГИЗ

no ma

гиз

ГНЗ

4,0

8,0 5,0 1,0

10,0

5,«

3.0

0.5

14

5,5

e

8

a в

ИПГ-610

ИЛГ-68,2

Ю1Г-65,

ГНЗ5

ГМЗ (прототип) tO

18 27

22 20

34 17

18 6

36 19

27 27 27 27

27 27

34 22

17 22

2Э

l

и - и ..

ром

l

l l

«5 475

450 450

500 SOO

4oo 400

550

550

550 475 475 475

475 475

450 450

500 450

1100

20 20

15 15

25 25

10 10

30 30

30 20 20 20

20 20

15 15

25

15

too

Ч

0,65-.

9,9 1.35

0,8 1,22

1.05 1.36

0,96 1,24

4,0 1,2 1.2 0,65

0,68 0,65

10 10

1.64 1.45

1.02 0,78

5,2

10 10

6 12

t8 16

10 10

10 температура термообработки

10 температура термообработки 800 «С

Минимальный размер, мкм

радиус пор - 5 частиц 9,2

в

15 15

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеграфитовых изделий | 1981 |

|

SU958320A1 |

| Способ получения углеграфитовых изделий | 2021 |

|

RU2780454C1 |

| Композиция для высокотемпературной керамики и способ получения высокотемпературной керамики на основе карбида кремния и силицида молибдена | 2021 |

|

RU2788686C1 |

| Способ получения антифрикационных изделий | 1980 |

|

SU973509A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2543223C2 |

| Углеродная гранулированная засыпка | 1981 |

|

SU983043A1 |

| СПОСОБ ПРОПИТКИ ПОРИСТЫХ ИЗДЕЛИЙ | 1999 |

|

RU2175956C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2006 |

|

RU2335556C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

Сущность изобретения: заготовки, в качестве материала которых используют графит с радиусом пор 5-10 мкм и общей пористостью 22-34 об. %, пропитывают суспензией, содержащей металлические частицы, максимальный размер которых меньше минимального радиуса пор графита на 8- 15%, при температуре 15-25°С. Обработанные таким образом заготовки нагревают до 600-800°С в среде углеродной засыпки со скоростью 450-500°С/ч. Потеря массы полученных таким образом изделий при нагреве их до 1000°Ссоставляет0,65-0,96 мае. %. 1 з.п. ф-лы, 1 табл.

| Способ защиты графита от окисления | 1979 |

|

SU833864A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-12-15—Публикация

1990-07-05—Подача