(54) СПОСОБ ПОЛУЧЕНИЯ УГЛЕГРАФИТОВЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНЫЙ УГЛЕГРАФИТОВЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2398738C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2377223C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2480433C2 |

| НАНОСТРУКТУРИРОВАННЫЙ КАМЕННОУГОЛЬНЫЙ ПЕК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2394870C1 |

| Углеродная гранулированная засыпка | 1981 |

|

SU983043A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 2010 |

|

RU2456235C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ ИЗ УГЛЕРОДНОГО МАТЕРИАЛА С ПРИМЕНЕНИЕМ ПОВТОРНО ПЕРЕРАБОТАННЫХ КАРБОНОВЫХ ВОЛОКОН | 2011 |

|

RU2547184C2 |

| Способ получения термостойких изделий на основе углеродного наполнителя и связующего | 1990 |

|

SU1781170A1 |

| ВКЛАДЫШ КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2015818C1 |

| ГРАФИТОВЫЙ ЭЛЕКТРОД | 2013 |

|

RU2623446C2 |

Изобретение относится к способу полу чения углеграфитовых изделий, которые на ходят применение в различных отраслях промьпиленности, например в производстве графитовой теплообменной, реакционной колонной аппаратуры, тиглей для плавки металлов и т. д. Известен способ углеграфитовых изделий путем заполнения пор пористых углеродных материалов раствором фенольной или фурановой смойы, содержащей частицы коллоидного графита с последующей сушкой, полимеризацией и термо обработкой смолы Cl Недостатком известного способа является то, что пропитка в основном осуществ ляется фенольной или фурановой смолой. Известно, что при пиролизе этих смол образуются жесткие трехмерные структуры приводящие к растрескиванию углегр«|)ито- вых изделий, даже при малых скоростях . нагрева.. Наиболее близким к предлагаемому $голяется способ получения углеграфитовых изделий, включающий фильтрацию под давлением 0,1 - 1 МПа через графитовую заготовку водной суспензии сажи (0,05 -2%1 с добавкой О,О5 - 0,1% поверхностно- актиэных веществ, сушку заготовки при 80 - 120С и последующую термообработку в среде углеводородов (бензол) в течение 15О - 300 ч при 10ОО°С 1: 1 . Недостатком указанного способа является то, что при такой пропитке мелкодисперсные частицы углеродного вещества .(сажи) свободно осаждаются в порах графитового изделия, т. е. частицы не связаны с заготовкой и при высушивании при 8О - 120°С они легко удаляются из пор заготовки вместе с парами влаги. : Вследствие этого получают изделия с высокой газопрйницйемостъю (1010 CMVc). Для получения утлеграфитового изделия с пониженной газопронйпаемостью ( ) необходима дополнительная, длительная (150 - ЗОО ч) дорогостоящая термообработка в среде углеводородов. Целью изобретения является сокращение длительности и упрощение процесса с получением изделия пониженной газопрони цаемости ( 1О см Vc). Оель достигается тем, что согласно способу, включающему фильтрашпо под Давлением 0,1 - 0,5 МПа через .графйтову заготовку водной cycnefSHif по формуле. . В качестве углеродного материала используют окисленный графит и предварительна-; в суспензию вводят 1-10 мае. % водорастворимого органического вещества Дополнительно в качестве органического вещества используют патоку, гемицеллюлозу, сахар или прлиакриламкд. Кроме того, используют; 0,03 - 1,5% суспензию окисленного графита с размером частиц 0,02 -0,1 мкм. Термообработку ведут в среде углерод ной.засыпки со скоростью 1О - 20 град/ч до 7ОО с выдержкой 2-3 ч. I ,-.. Применение водной суспензии окисленного графита с размером частиц 0,1 0,02 Мк, вместо термической сажи, имеющей частицы 1-2 мк, позволяет при филь рации заполнять как мелкие, так и крупны поры изделия. Пропитка углеграфитового изделия окис пеннь1м графитом с размером частиц 0,1 - О,О2 мк, способным при нагревании к расширению и увеличению объема , приводит к тому что при высушивании и карбонизации изделия окисленный графит расши ряется в ВО - 1ОО раз непосредственно в hopax изделия, что приводит к более полному закрытию крупных пор. Таким образом, газопроницаемость изделия значитель но уменьщается. Применение специальных водорастворимых органических добавок, таких как сахар, патока, гемицеллюлрза, полиакриламид способствуют тому, что за счет карамели.зации и полимеризацииприменяемых добавок при температурах сушки изделия; частицы окисленного графита цементируются в порах изделия и прочно связываются с основным графитовым скелетом заготовки. При сушкезаготовки при 80 - 120°С эти частицы уже не удаляются с парами влаги Происходит более полное заполнение пор изделия углеродным материалом и газопроницаемость значительно уменьшается. Кроме того, эти добавки при дальнейшей карбонизации дают высокий выход коксового рстатка (до 50%) и не приводят к растрескиванию образцов, так как коксообразование применяемых добавок сопровождается образованием эластичнь1х трехмерных структур. Поэтому при дальнейшей; карбонизации содержание углеродных веществ в порах изделия увеличивается за счет кокса, получаемого из водорастворимых органических добавок. Таким образом, все мелкие и крупные поры изделия окаеьтаются заполнены углеродным материалом, и газопроницаемость значительно уменьшается. Применение водной суспензии окисленного графита концентрации менее О,ОЗ мае. % неэффективно, так как содержание графита очень мало и не приводит к полному заполнению пор изделия. Для заполнения необходимо проводить многократную пропитку изделия, что экономически невыгодно. Применение .водной суспензии окисленного графита выше 1,5 мае. % неэффективно, так как приводит к повышенному расходу углеграфитового материала, не вызывая уже значительного увеличения степени заполнения пор изделия и, следовательно, не приводит к существенному снижению газо проницаемости. Применение водорастворимых органических добавок концентрации ниже 1 мае. % в водной суспензии приводит к тому, что не все частицы окисленного графита обволакиваются указанными добавками и не полностью удерживаются в порах изделия при сушке. Частично окисленный графит удаляется из пор изделия при высушивании, вызьтая при этом увеличение газопроницаемости изделия.. Применение водорастворимых органи- ческих добавок концентрации выше 10масГ% приводит к расслоению водной суспензии окисленного графита, укрупнению частиц окисленного графита и их осаждению. Заполнение мелких пор изделия затрудняется игазопроницаем ость изделия возрастает. Окисленный графит получается следующим образом. Графит марки С-1 литейный, скраповый и т. д. обрабатывают при перемешивании 1О%-ным раствором бихромата натрия, калия и др. в концентрированной серной кислоте (1,84 г/смЗ) в течение ЗО 6О мин. После обработки графит отделяют от жидкой фазы фильтрованием или центрифугированием, промывают дистиллированной водой до нейтральной реакции и сушат при 105 - 120С. В результате такой обработки между плоскостями графита внедряется серная

KHcnofa. Под действием окислителей би1 хромата копия, натрия и др. из серной кислоты и графита образуются бисульфаты графита. При последующем нагревании бисульфаты (графита разлагаются с выделе- 5. нием или t что вызывает рас- ширение окисленного графита в 8О - 100 paai, объемная плотность расширенного графита 0,03 -О,005 г/см. Это свойство исполь зуется в предложенном способе..О

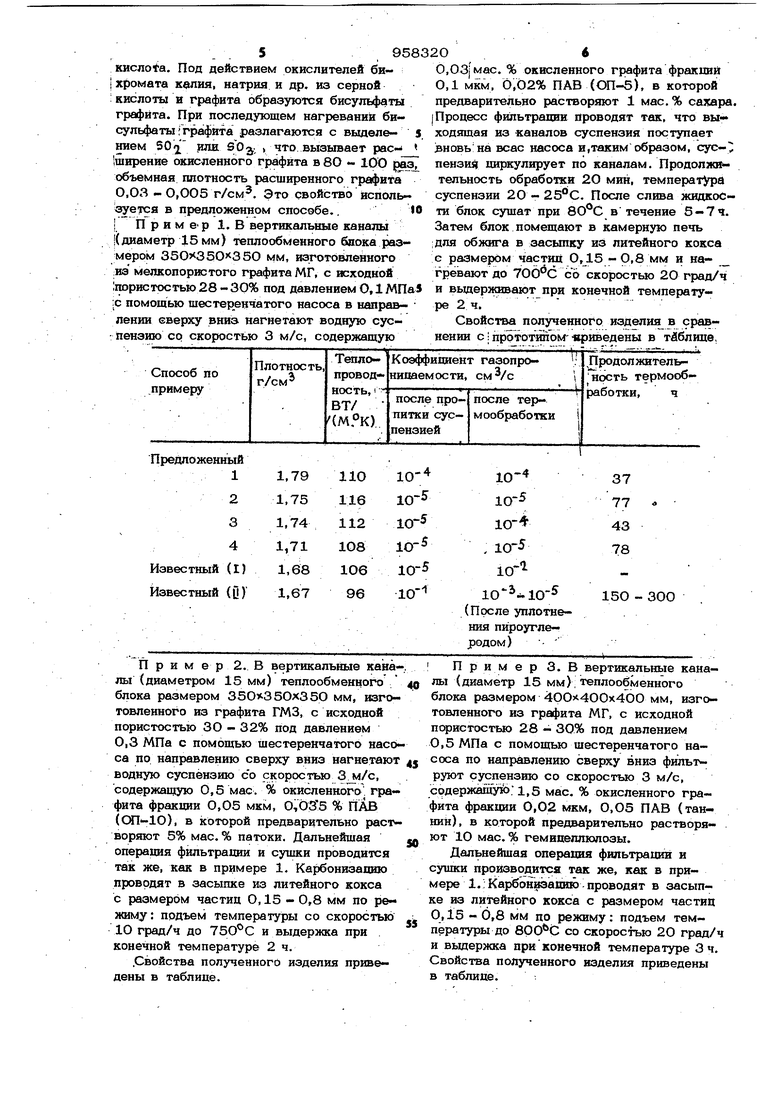

I Пример1.В вертикальные каналы |( диаметр 15мм) теплообменного блока размером 350 35О3 50 мм, изготовленного иэ мелкопористого графита МГ, с исходной 1пористостью28-30% под давлением 0,1 МПв5 ;с помощью шее тер.енчатого насоса в направлении еверху вниз нагнетают водную сусV пензию со скоростью 3 м/с, содержащую

Предложенный П р и м е р 2. В вертикальные кана лы (диаметром 15 мм) теплообменного блока размером 35О 35Ох35О мм, изготовленного из графита ГМЗ, с исходной пористостью ЗО - 32% под давлением 0,3 МПа с помощью шестеренчатого насо са по направлению сверху вниз нагнетвют водную суспензию сЪ скоростью , содержащую 0,5 мае. % окисленного графита фракции 0,05 мкм, 0,035 % ПАВ (СЯ1-10), в которой предварительно раст воряют 5% мае. % патоки. Дальнейшая операция фильтрации и сушки проводится так же, как в примере 1. Карбонизашоо проводят в засыпке из литейного кокса с размером частиц 0,15 - 0,8 мм по режиму: подъем температуры со скоростью 10 град/ч до 750 С и выдержка при конечной температуре 2ч. .Свойства полученного изделия приведены в таблице.

0,03|мас. % окисленного графита фракпиИ 0,1 мкм, 0,02% ПАВ (ОП-5), в которой предварительно растворяют 1 мас,% сахара Процесс фильтрации проводят так, что выходящая из каналов суспензия поступает JBHOBbiHa всас насоса и,таким образом, сус-7 пензия циркулирует по каналам. Продолжи тельность обработки 2О мин, температура суспензии 20 - 25°С. После слива жидкости блок сушат при в течение 5-7ч. Затем блок помещают в камерную печь ;для обжига в засыпку из литейного кокса с размером частиц ,8 мм и на- гревают до 70б°С со скоростью 20 град/ч и вьщерживают при конечной температуре 2ч.

Свойства полученного изделия Bi сравнении с прртотшЪм-«риведены в тйблице. ПримерЗ.В вертикальньш каналы (диаметр 15 мм) теплообменного блока размером 4ОО 4ООх4ОО мм, изготовленного из графита МГ, с исходной пенистостью 28 - 30% под давлением 0,5 МПа с помощью шестеренчатого насоса по направлению сверху вниз фильтруют суспензию со скоростью 3 м/с, содержащуй); 1,5 мае. % окисленного графита фракции 0,02 мкм, О,О5 ПАВ (таннин), в которой предварительно растворяют 10 мае. % гемицеллюлозы. Дальнейшая операция фильтрации и еушки производится так же, как в примере 1.: Карбонизацию-проводят в засыпке из литейного кокса с размером частиц 0,15 - 6,8 мм по режиму: подъем температуры до со скоростью 20 град/ч и выдержка при конечной температуре 3ч. Свойства полученного изделия приведены в таблице. Пример 4. В вертикальные каш лы (диаметр 15 мм) теплообменногс Зло ка pa3MepoN4 400400 400 мм, изготовленного из графита АНГ. с исходной пористостью 32-33% под давлением р,5МП с помощью шестеренчатого насоса по направлению сверху вниз нагнетают водную суспензию со скоростью 3 м/с, содержащую 1,0 мас.% окисленного графита фракаии 0,1 мкм, 0,04% триэтиламина, в которой предварительно растворяют 2 мас.% лолиакриламида с молекулярным весом 1ООО - 1200. Дальнейшая операция -фильтрации и суш ки проводится так же, как в примере 1. Карбонизацию проводят в засыпке из литейного кокса с размером частиц 0,15 0,8 мм по режиму: подъем температуры до со скоростью 10 град/ч и вьГдержка при конечной температуре 3ч. Свойства ползгченного издел1 я приведены в таблице. t Как следует из приведенной таблицы, предложенный способ обеспечивает получе ние углеграфитовых изделий с коэффиШ1ентом газопроницаемости в тех же пределах что и в прототипе, но при этом длител ностьпроцесса сокращается в 2«- 9 раз и упрощается за счет исключения дорогостоящей операции уплотнения заготовки пяроуглеродом. Формула изобретения 1. Способ получения углеграфитовых изделий, вкшочающий фильтрахшю под давлением О; 1 -0,5 МП а через графитовую заготовку водной суспензии углеродного материала с добавкой поверхностно-активного вещества, сущку заготовки и последующую термообработку, отличающийся тем, что, с цепью сокращения длительности и упрощения процесса, в качестве углеродного материа ла используют окисленный графит и предварительно в суспензию вводят 1 - 1О мае. % водорастворимого органического вещества. 2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что в качестве органического вещества используют патоку, гемицеллюлозу, сахар или полиакриламид. 3.Способ по пп. 1 и 2, о т л и чающийся тем, что используют0,03 - 1,5%-ную суспензию окисленного графита с размером, частиц 0,О2 - 0,1 мкм. 4.Способ по пп. 1-3, отличаюи и с я тем, что термообработку веут в среде углеродной засьшки со ско- ростью 10 - 20 град/ч до 700- 800с с ьшержкой 2 - 3 ч. Источники информации, принятые во внимание при экспертизе;} 1.Патент Франции № 2276913, л. В 29 С 13/00, 1976. 2.Авторское свидетельство СССР 9 507522, кл. С 01 В 31/04, 1973 прототип).:

Авторы

Даты

1982-09-15—Публикация

1981-06-24—Подача