z

Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного криолита | 1989 |

|

SU1650588A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ЛИТИЙСОДЕРЖАЩИХ ФТОРИСТЫХ СОЛЕЙ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 1993 |

|

RU2087595C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2015 |

|

RU2586389C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ФТОРИСТЫХ СОЛЕЙ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 1991 |

|

RU2030360C1 |

| ГРАНУЛИРОВАННАЯ ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ (ВАРИАНТЫ) И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1996 |

|

RU2092623C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2012 |

|

RU2505476C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2013 |

|

RU2532713C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА В ЭЛЕКТРОЛИЗЕРЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2008 |

|

RU2383662C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2015 |

|

RU2577871C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 1995 |

|

RU2110470C1 |

Использование: при получении гранулированных фторуглеродсодержащих материалов. Сущность: отходы алюминиевого производства в виде пасты, содержащие на- триево-алюминиевые фториды и кальцийсо- держащие соединения в виде фторида кальция, подвергают нагреву в противоточ- ной вращающейся печи с внутренним обогревом при1 линейной скорости вращения барабана печи 0,14-0,22 м/с в две стадии. Нагрев на первой стадии ведут до 200-300°С со скоростью 5-10°С/мин, а на второй до 500-650°С со скоростью 20-25°С/мин. 1 з.п. ф-лы, 3 табл.

Изобретение относится к химической технологии и может быть использовано при получении гранулированных фторуглеродсодержащих материалов.

Известно получение фторуглеродсодержащих материалов в виде гранулированного криолита в тарельчатом грануляторе из влажной пасты отходов алюминиевого производства с последующей термообработкой гранул во вращающейся печи внутреннего обогрева.

Данная технология требует значительных энергозатрат, значительны потери фтора.

Наиболее близким по технической сущности к предлагаемому является способ получения фторуглеродсодержащих материалов в виде гранулированного криолита в противоточной вращающейся барабанной

печи с внутренним обогревом, нагревом пасты криолита при линейной скорости вращения барабана печи 0.14-0,22 м/с до 200-300°С со скоростью 5-10°С/мин, а затем до 800-900°С со скоростью 30- 40°С/мин. Значительны энергозатраты на реализацию способа, происходят потери фтора, что снижает качество продукта.

Цель изобретения - снижение энергозатрат и повышение качества продукта.

Пример 1. Совмещенную грануляцию и термообработку материала проводили во вращающейся противоточной печи внутреннего обогрева длиной 19м, диаметром 2 м, с углом наклона 3°. Линейная скорость вращения барабана - 0,16-0,20 м. В печь загружают пасту из шламов со шламового поля, смешанную с гидрооксидом кальция (изXI

00

2

весть-пушонка) при массовом отношении 9:1. Содержание влаги в пасте - 21%.

Массовое соотношение натриево-алю- миниевых фторидов к гидрооксиду кальция при загрузке - 1:0,13, при этом в процессе обработки отношение натриево фторидов к фториду кальция - 1:0,08. На первой стадии обработки (0-12 м длины печи) производилась сушка и частичное гранулирование материала со скоростью нагрева б-7°М/мин до температуры 270-275°С, на второй стадии (12-19 м длины печи) - нагрев со скоростью 20-25°С/мин до 630-635°С. Температура в разгрузочном конце печи - 635°С, температура отходящих газов - 250°С. После остановки и охлаждении печи был проведен осмотр материала оставшегося в печи и отобраны пробы материала.

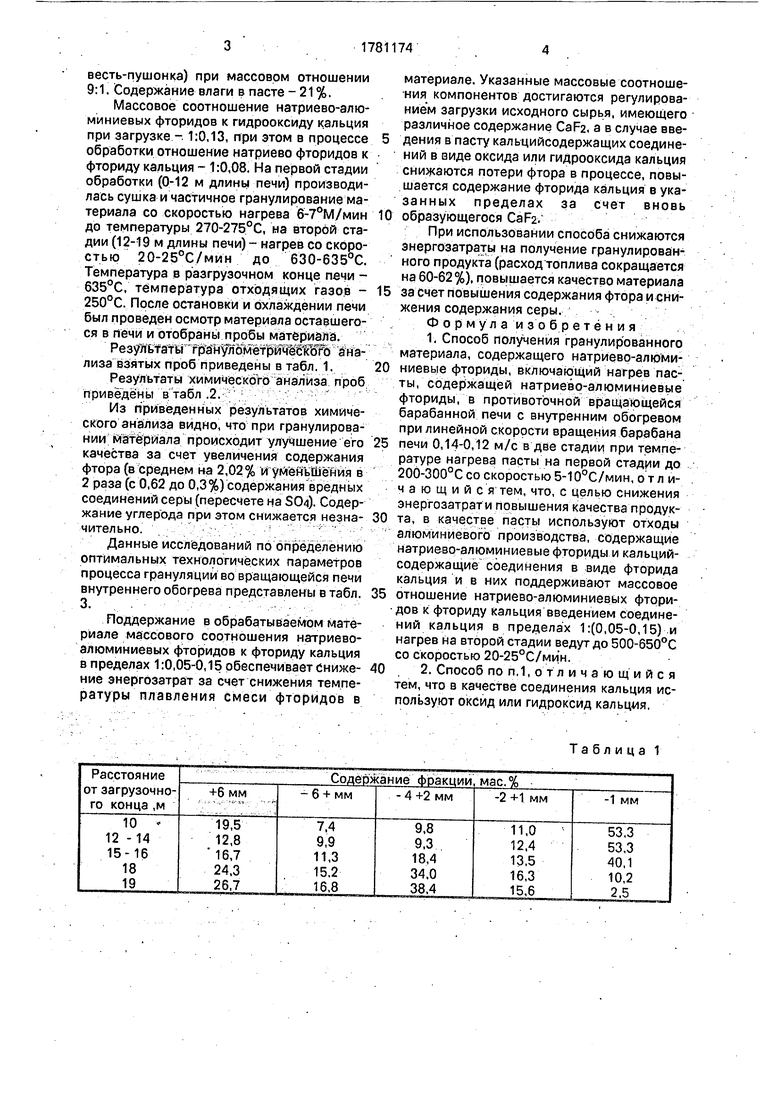

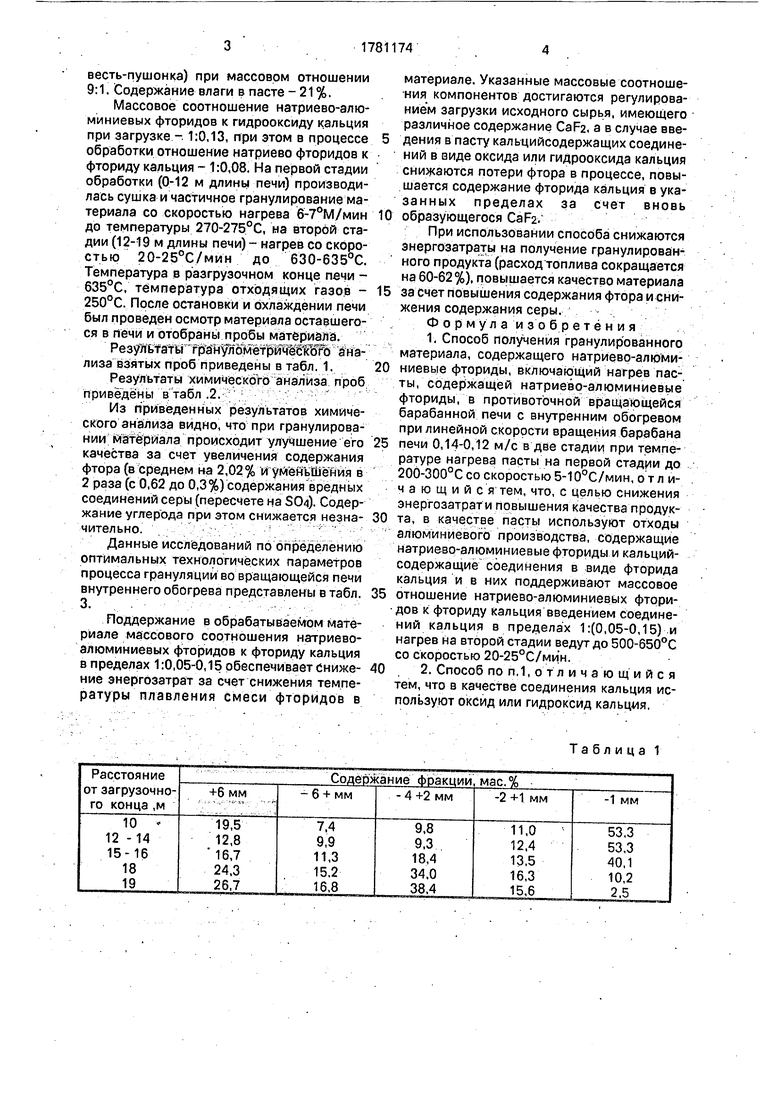

Результат грануШметричесЖго анализа взятых проб приведены в табл. 1.

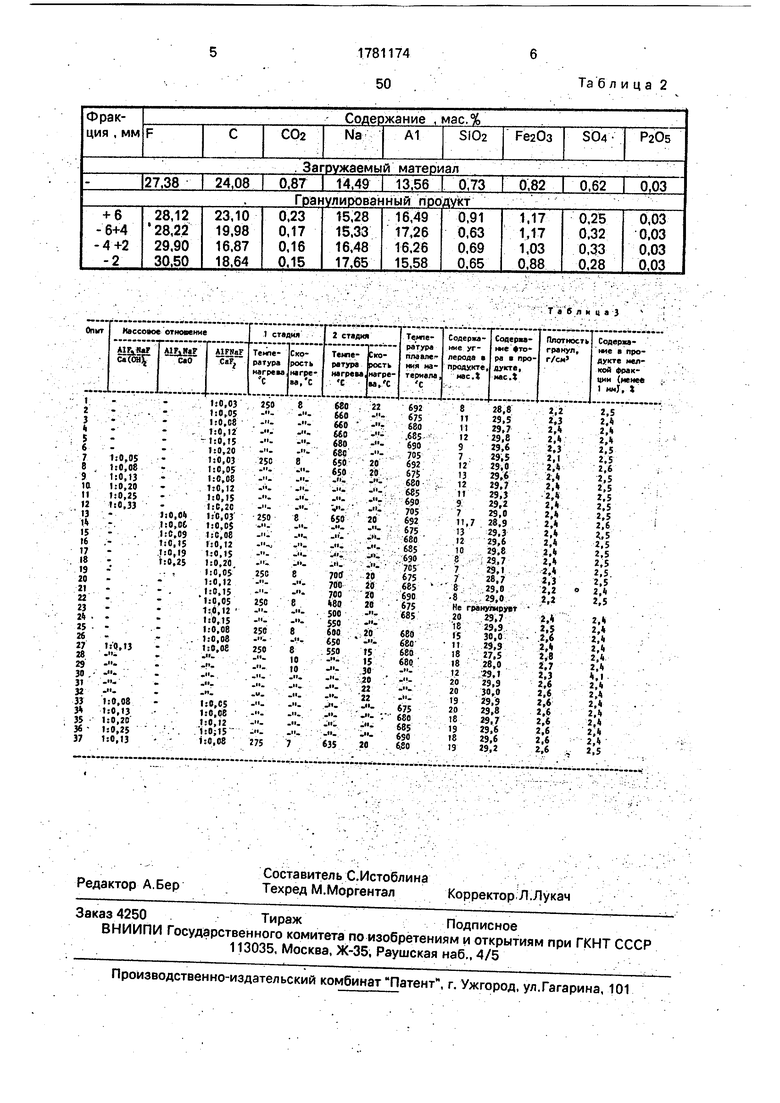

Результаты химического анализа проб приведены в табл .2.

Из приведенных результатов химического анализа видно, что при гранулировании материала происходит улучшение его качества за счет увеличения содержания фтора (в среднем на 2,02% и уменьшения в 2 раза (с 0,62 до 0,3%) содержания вредных соединений серы (пересчете на 50). Содержание угяерода при этом снижается незначительно

Данные исследований по определению оптимальных технологических параметров процесса грануляции во вращающейся печи внутреннего обогрева представлены в табл. 3.

Поддержание в обрабатываемом материале массового соотношения натриево- алюминиевых фторидов к фториду кальция в пределах 1:0,05-0,15 обеспечивает снижение энергозатрат за счет снижения температуры плавления смеси фторидов в

материале. Указанные массовые соотношения компонентов достигаются регулированием загрузки исходного сырья, имеющего различное содержание СаРа, а в случае введения в пасту кальцийсодержащих соединений в виде оксида или гидрооксида кальция снижаются потери фтора в процессе, повышается содержание фторида кальция в указанных пределах за счет вновь

образующегося СаРа.

При использовании способа снижаются энергозатраты на получение гранулированного продукта (расход топлива сокращается на 60-62%), повышается качество материала

за счет повышения содержания фтора и снижения содержания серы.

Формула изобретения 1. Способ получения гранулированного материала, содержащего натриево-алюминиевые фториды, включающий нагрев пасты, содержащей натриево-алюминиевые фториды, в противоточной вращающейся барабанной печи с внутренним обогревом при линейной скорости вращения барабана

печи 0,14-0,12 м/с в две стадии при температуре нагрева пасты на первой стадии до 200-300°С со скоростью 5-10°С/мин, отличающийся тем, что, с целью снижения энергозатрат и повышения качества продукта, в качестве пасты используют отходы алюминиевого производства, содержащие натриево-алюминиевые фториды и кальций- содержащие соединения в виде фторида кальция и в них поддерживают массовое

отношение натриево-алюминиевых фторидов к фториду кальция введением соединений кальция в пределах 1:(0,05-0,15) и нагрев на второй стадии ведут до 500-650°С со скоростью 20-25°С/мин.

Таблица 1

2 3

6

8

9

II

12

13

1

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

3

35

3«

37

50

Та 6 л и ц а 2

Таблица}

| УНИХИМ Химия и технология соединений фторида | |||

| М.: Химия, 1968, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ получения гранулированного криолита | 1989 |

|

SU1650588A1 |

| С 0-1 F 7/54, 1989 | |||

Авторы

Даты

1992-12-15—Публикация

1990-05-24—Подача