Изобретение относится к металлургии, в частности к локальной термообработке, и может быть использовано при производстве труб и цилиндрических оболочек для противодействия катастрофическим разрушениям.

Предлагаемый способ применим преимущественно ко всем тонкостенным трубам большого диаметра и цилиндрическим оболочкам, в которых обеспечивается отношение толщины стенки к диаметру в пределах 1:30-1:200.

Известен способ изготовления металлической трубы, включающий создание в теле трубы закаленных продольных участков в форме колец с повышенным пределом текучести, названные участки могут создаваться при предварительном науглероживании металла. После закалки участки рекомендуется подвергать отпуску. Как один из технологических вариантов предусмотрено создание термообработанных участков в виде спиралей.

Рассмотренный способ имеет следующий недостаток: невозможность затормозить распространение катастрофической трещины посредством управления ее траекторией.

Наиболее близким по технической сущности и достигаемому эффекту является способ термической обработки металлических труб, включающий создание в теле трубы локально термообработанных спиральных полос, которые выполняют под углом 30-70° к образующей трубы и шириной в 2,5-5 раз большей толщины стенки с расстоянием

ч со

OJ

о ю

между полосами, в 50-100 раз большим, чем толщина стенки трубы. Создание локально термообработанных спиральных полос осуществляют как путем закалки неупрочненного металла, так и путем термического разупрочнения в объемноупрочненном металле труб. Недостатками данного способа являются недостаточная эффективность торможения лавинной трещины, обусловленная широкой переходной зоной термической обработки, характеризуемой низкопрочными промежуточными структурами, низкая технологичность и производительность, невозможность использования для сталей контрольной прокатки вследствие разупрочнения на границе зоны термообработки, ухудшения прочностных и пластических характеристик металла.

Целью изобретения являетс я повышение эффективности противодействия катастрофическим разрушениям, повышение производительности и экономичности способа.

Это достигается гем, что в способе термической обработки труб и цилиндрических оболочек, включающем создание в теле трубы локально термообработанных барьерных слоев в спиральных полос, последние создают из отдельных пятен, термообработанных импульсным излучением ОКГ с плотностью потока энергии 103-105 Вт/см2, имеющих диаметр в 2,5-90,0 раз больший толщины стенки трубы с расстояниями между пятнами 1-8 их диаметров.

Локально термообработанные барьерные слои в виде спиральных полос создают также стыковкой отдельных пятен, обработанных импульсным излучением ОКГ.

Для обеспечения эффективности торможения лавинной трещины локально термообработанные барьерные слои в виде спиральных полос выполняют во взаимно противоположных направлениях.

На границах пятен, локально термообработанных импульсным излучением ОКГ, формируется поле интенсивных сжимающих напряжений. Механизм образования напряжений основан на том, что удельный объем основной структуры закалки - мартенсита больше, чем у ферритно-перлитных структур и других структурных составляющих. При возникновении локально закаленного пятна в общем объеме металла этой разницы в удельных объемах достаточно для появления на границах слоя остаточных сжимающих напряжений, достигающих предела текучести. Возможность их возникновения обусловлена ещё и тем,что мартен- ситное преврТшГе йие -пр1УйсТб Дит при относительно низких температурах, когда

ввиду малой пластичности металла релаксация напряжений затруднена. Взаимодействие трещины с такими полями сжимающих напряжений вызывает изменение траекто5 рии ее движения.

При локальном термическом воздействии около термообработанного участка возникает разупрочненная зона. В случае индукционной закалки ширина разупроч10 ненной зоны может достигать ширины закаленного слоя, а при обработке импульсным излучением ОКГ - до 5% ширины термообработанного участка. При взаимодействии быстрой трещины с участком индукционной

15 термообработки, трещина изменяет траекторию под воздействием сжимающих напряжений и движется внутри переходной разупрочненной зоны. При взаимодействии быстрой трещины с участком, образован20 ным термической обработкой импульсным излучением ОКГ, трещина движется по матричному металлу, т.к. переходная зона очень узка. Такое распространение катастрофической трещины ведет к существенным

25 затратам энергии и вызы вает остановку трещины.

Из теории упругости и сопротивления материалов известно, что цилиндры с отношением толщины стенки к диаметру менее

30 чем 1:20 можно считать оболочками с плосконапряженным состоянием. Исходя из этого моделирование способа проводили на плоских образцах с центральным надрезом и одноосным нагружением, в которых обес35 печивали плосконапряженное состояние. Локально термообработанные барьерные слои на образцах создавали из отдельных пятен, обработанных импульсным излучением ОКГ. При этом на границах слоев воз40 никали остаточные напряжения, способные достигать предела текучести.

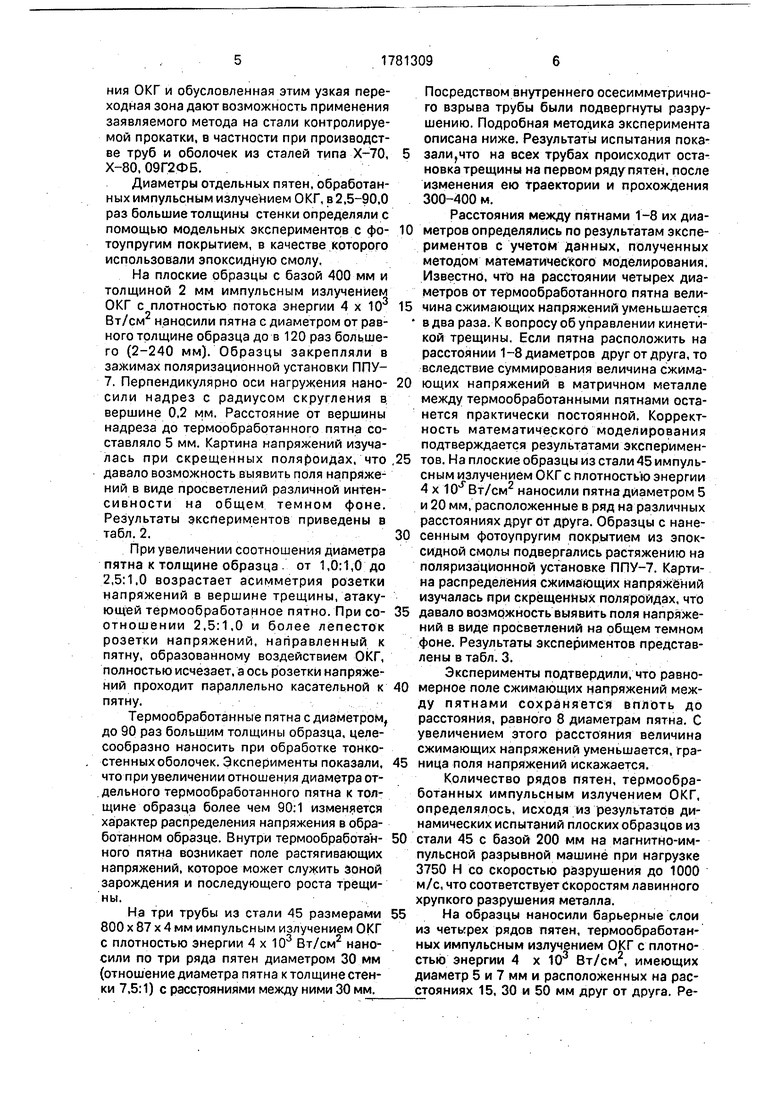

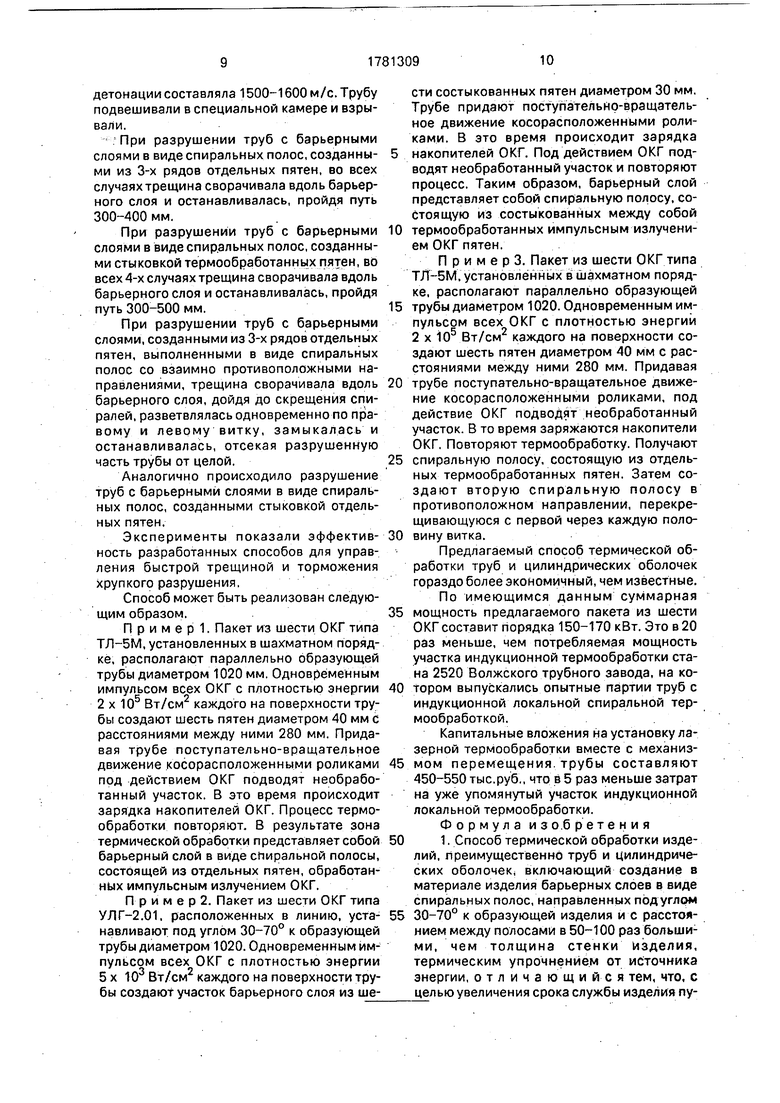

Пределы плотности потока энергии 103- 10 Вт/см определяли на основе экспериментов и результатов металлографического

45 анализа. Плоские образцы из сталей 45 и 17ПС подвергали термообработке импульсным излучением ОКГ типа ТЛ-5М и УЛГ- 2.01 с плотностью потока энергии от 102 Вт/см2 до 107 Вт/см2. Металлографический

50 анализ проводился на микроскопе Нео- (ГДР). Результаты экспериментов приведены в табл. 1.

Таким образом, плотность потока менее 103 Вт/см2 не обеспечивает структурные

55 превращения в стали, т.к. не достигается температура фазового перехода, плотность потока более 105 Вт/см2 вызывает не только структурные превращения, но и плавление поверхности и разрушение стали. Кроме то- то, кратковременность импульсного излучения ОКГ и обусловленная этим узкая переходная зона дают возможность применения заявляемого метода на стали контролируемой прокатки, в частности при производстве труб и оболочек из сталей типа Х-70, Х-80, 09Г2ФБ.

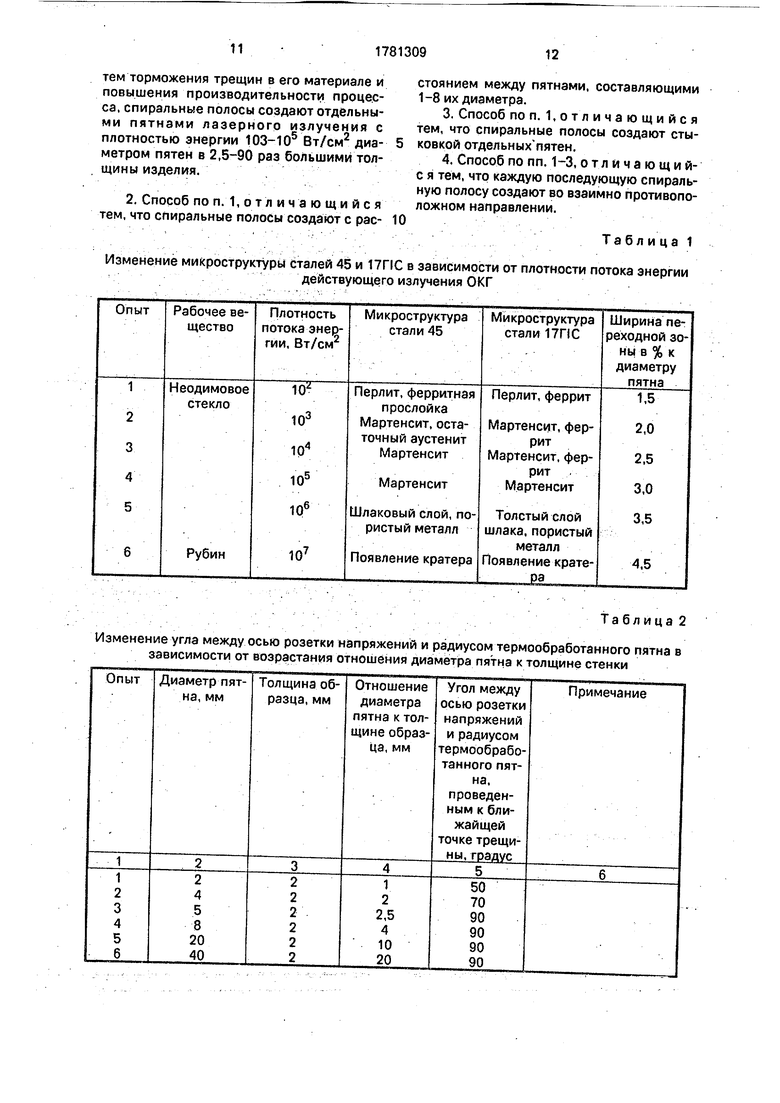

Диаметры отдельных пятен, обработанных импульсным излучением ОКГ, в 2,5-90,0 раз большие толщины стенки определяли с помощью модельных экспериментов с фо- тоупругим покрытием, в качестве которого использовали эпоксидную смолу.

На плоские образцы с базой 400 мм и толщиной 2 мм импульсным излучением ОКГ с плотностью потока энергии 4 х 103 Вт/см2 наносили пятна с диаметром от равного толщине образца до в 120 раз большего (2-240 мм). Образцы закрепляли в зажимах поляризационной установки ППУ- 7. Перпендикулярно оси нагружения нано- сили надрез с радиусом скругления в вершине 0,2 мм. Расстояние от вершины надреза до термообработанного пятна составляло 5 мм. Картина напряжений изучалась при скрещенных поляроидах, что давало возможность выявить поля напряжений в виде просветлений различной интенсивности на общем темном фоне. Результаты экспериментов приведены в табл. 2.

При увеличении соотношения диаметра пятна к толщине образца от 1,0:1,0 до 2,5:1.0 возрастает асимметрия розетки напряжений в вершине трещины, атакующей термообработанное пятно. При со- отношении 2,5:1,0 и более лепесток розетки напряжений, направленный к пятну, образованному воздействием ОКГ, полностью исчезает, а ось розетки напряжений проходит параллельно касательной к пятну.

Термообработанные пятна с диаметром, до 90 раз большим толщины образца, целесообразно наносить при обработке тонкостенных оболочек. Эксперименты показали, что при увеличении отношения диаметра отдельного термообработанного пятна к толщине образца более чем 90:1 изменяется характер распределения напряжения в обработанном образце. Внутри термообработан- ного пятна возникает поле растягивающих напряжений, которое может служить зоной зарождения и последующего роста трещины.

На три трубы из стали 45 размерами 800 х 87 х 4 мм импульсным излучением ОКГ с плотностью энергии 4 х 103 Вт/см2 наносили по три ряда пятен диаметром 30 мм (отношение диаметра пятна к толщине стенки 7,5:1) с расстояниями между ними 30 мм.

Посредством внутреннего осесимметрично- го взрыва трубы были подвергнуты разрушению. Подробная методика эксперимента описана ниже. Результаты испытания пока- зали,что на всех трубах происходит остановка трещины на первом ряду пятен, после изменения ею траектории и прохождения 300-400 м.

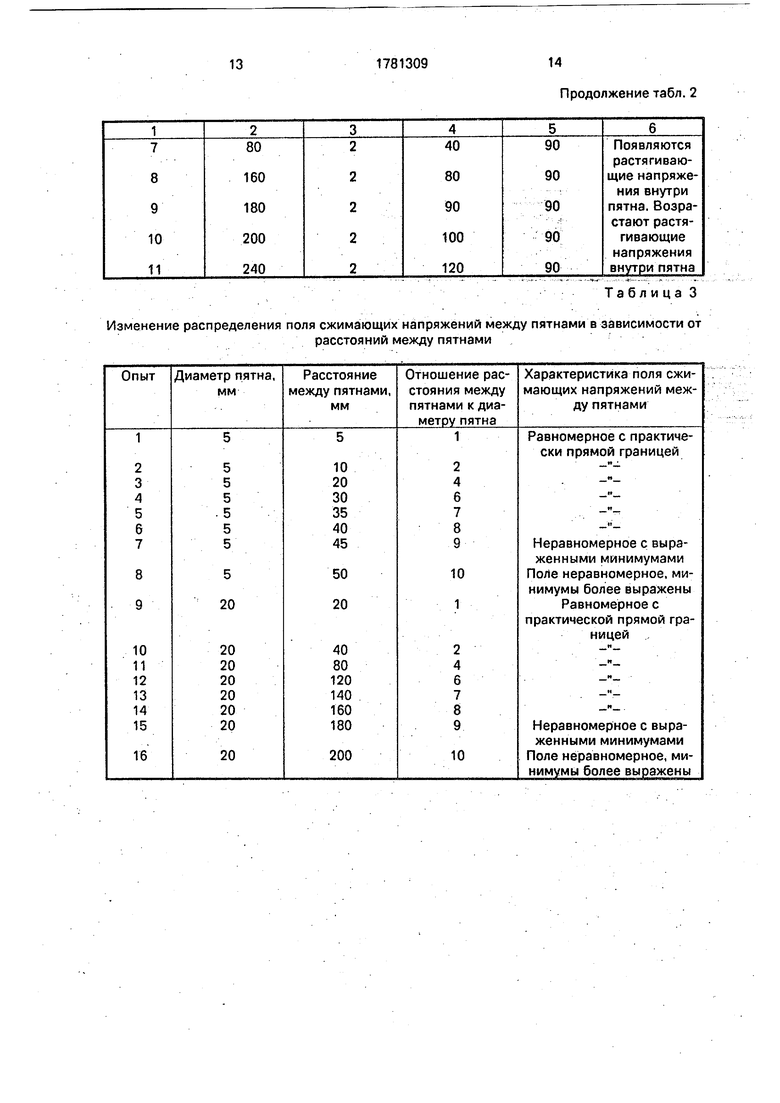

Расстояния между пятнами 1-8 их диаметров определялись по результатам экспериментов с учетом данных, полученных методом математического моделирования. Известно, что на расстоянии четырех диаметров от термообработанного пятна величина сжимающих напряжений уменьшается в два раза. К вопросу об управлении кинетикой трещины. Если пятна расположить на расстоянии 1-8 диаметров друг от друга, то вследствие суммирования величина сжимающих напряжений в матричном металле между термообработанными пятнами останется практически постоянной. Корректность математического моделирования подтверждается результатами экспериментов. На плоские образцы из стали 45 импульсным излучением ОКГ с плотностью энергии 4 х 10J Вт/см2 наносили пятна диаметром 5 и 20 мм, расположенные в ряд на различных расстояниях друг от друга. Образцы с нанесенным фотоупругим покрытием из эпоксидной смолы подвергались растяжению на поляризационной установке ППУ-7. Картина распределения сжимающих напряжений изучалась при скрещенных поляроидах, что давало возможность выявить поля напряжений в виде просветлений на общем темном фоне. Результаты экспериментов представлены в табл. 3.

Эксперименты подтвердили, что равномерное поле сжимающих напряжений между пятнами сохраняется вплоть до расстояния, равного 8 диаметрам пятна. С увеличением этого расстояния величина сжимающих напряжений уменьшается, граница поля напряжений искажается.

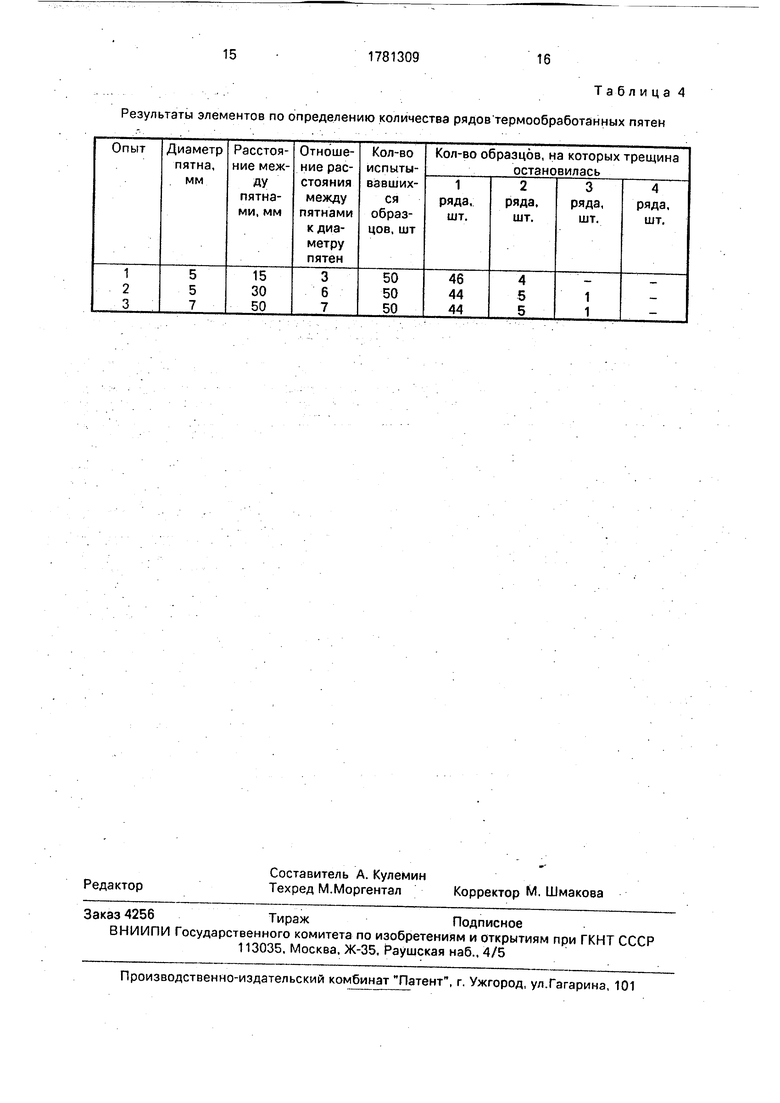

Количество рядов пятен, термообра- ботанных импульсным излучением ОКГ, определялось, исходя из результатов динамических испытаний плоских образцов из стали 45 с базой 200 мм на магнитно-импульсной разрывной машине при нагрузке 3750 Н со скоростью разрушения до 1000 м/с, что соответствует Скоростям лавинного хрупкого разрушения металла.

На образцы наносили барьерные слои из четырех рядов пятен, термообработан- ных импульсным излучением ОКГ с плотностью энергии 4 х 103 Вт/см2, имеющих диаметр 5 и 7 мм и расположенных на расстояниях 15, 30 и 50 мм друг от друга. Результаты экспериментов представлены в табл. 4.

В первой серии экспериментов торможение трещины на 46-ти образцах происходило до первого ряда пятен, на 4-х образцах трещина прорвалась за первый ряд, изменила траекторию и остановилась. Во второй серии экспериментов на 44-х образцах остановка трещины произошла до первого ряда пятен, на 5- и - до второго ряда, на одном образце трещина прорвалась за второй ряд, изменила траекторию и остановились. Аналогичные результаты получены и в третьей серии экспериментов.

Описанный эффект остановки трещины вызван тем, что увеличение числа рядов пятен повышает вероятность встречи вершины трещины с термообработанной зоной и гарантирует поворот трещины вдоль слоя с последующей остановкой.

В случае создания спиральных термо- обработанных полос со взаимно противоположными направлениями спиралей каждую половину витка спирали перекрещиваются. Возникшая трещина, атаковав спиральный слой, сворачивает вдоль него и приближается к скрещению спиралей, с этого момента у нее имеются три возможности дальнейшего движения.

Трещина разветвится, пойдет одновременно по двум спиралям, замкнется в конце полувитка и отделит разрушенную часть трубы.

Трещина притормозится, а затем свернет по спирали противоположного направления, изменив направление движения на значительный угол.

Трещина продолжает двигаться по той же спирали, как в случае однонаправленного барьерного слоя.

Первая возможность характеризуется полной остановкой трещины, вторая - значительными дополнительными энергозатратами, необходимыми для изменения траектории.

Для подтверждения результатов, полученных на плоских образцах и моделирования явлений катастрофического разрушения в трубах большого диаметра, были проведены эксперименты по взаимодействию трещины с барьерными слоями в виде спиральных полос методом осесимметричного взрыва труб малого диаметра.

Для эксперимента применили горячекатаные трубы 800 х 87 х 4 мм из стали 45, использованной по аналогии с предыдущими экспериментами на плоских образцах. Трубы испытывали внутренним взрывом взрывчатого вещества (ВВ) предварительно нанося концентратор по образующей трубы. Результаты испытаний оценивали, изучая траекторию трещины после разрушения. По каждому из испытываемых вариантов локальной термообработки было

подготовлено 4 трубы.

По первому варианту на трубах импульсным излучением ОКГ ТЛ-5М с плотностью потока энергии 4 х 10 Вт/см2 создали барьерные слои в виде спиральной полосы

0 в 3 ряда из отдельных термообработанных пятен диаметром 12 мм и расстояниями между пятнами 36 мм,

По второму варианту на трубах импульсным излучением ОКГ ТЛ-5М с плотностью

5 потока энергии 4 х 103 Вт/см2 создали

барьерный слой в виде спиральной полосы

из состыкованных пятен диаметром 20 мм.

Аналогично выполняли термообработанные барьерные слои в виде спиральных

0 полос со взаимно противоположными направлениями по обоим вариантам.

Испытания труб осуществлялись посредством внутреннего (осесимметричного) взрыва с регламентированной скоростью

5 разрушения.

На трубы наносили надрез-концентратор длиной 80 мм на расстоянии 80-90 мм от торца. Глубина надреза - 2,5 мм, угол надреза 30°. На концах трубы ставились

0 картонные заглушки, в которые коаксиаль- но трубе вводился цилиндрический заряд ВВ. Длина заряда -820 мм, диаметр- 18 мм. Электродетонатор вводили в цилиндр с зарядом со стороны надреза в трубе. Для это5 го, чтобы приблизить условия разрушения опытной трубы к условиям, возникающим при разрушении реальной трубы, между концентратором напряжений и ближним торцом надевали стальное кольцо толщиной

0 10 мм и шириной 20 мм, т.к. вследствие большой протяженности, например, газопровода, труба, в которой началось разрушение, является как бы закрепленной соседними участками.

5 Из литературы известно, что максимальные скорости движения трещины при хрупком разрушении стали достигают 2000 м/с. Для испытания труб в экспериментальных условиях В В подбирали таким образом,

0 чтобы скорость детонации (а значит, и скорость трещины в трубе) соответствовала скоростям лавинного хрупкого разрушения. Из всех имеющихся ВВ этому условию полностью удовлетворяло только ВВ (25%

5 гексагена и 75% соды), обладающее скоростями детонации от 1500 до 2300 м/с в зависимости от диаметра пиропатрона, температуры и плотности упаковки ВВ. При диаметре пиропатрона 18 мм, температуре +20°С и плотности упаковки 1,0 скорость

детонации составляла 1500-1600 м/с. Трубу подвешивали в специальной камере и взрывали.

При разрушении труб с барьерными слоями в виде спиральных полос, созданны- ми из 3-х рядов отдельных пятен, во всех случаях трещина сворачивала вдоль барьерного слоя и останавливалась, пройдя путь 300-400 мм.

При разрушении труб с барьерными слоями в виде спиральных полос, созданными стыковкой термообработанных пятен, во всех 4-х случаях трещина сворачивала вдоль барьерного слоя и останавливалась, пройдя путь 300-500 мм.

При разрушении труб с барьерными слоями, созданными из 3-х рядов отдельных пятен, выполненными в виде спиральных полос со взаимно противоположными направлениями, трещина сворачивала вдоль барьерного слоя, дойдя до скрещения спиралей, разветвлялась одновременно по правому и левому витку, замыкалась и останавливалась, отсекая разрушенную часть трубы от целой.

Аналогично происходило разрушение труб с барьерными слоями в виде спиральных полос, созданными стыковкой отдельных пятен.

Эксперименты показали эффектив- ность разработанных способов для управления быстрой трещиной и торможения хрупкого разрушения.

Способ может быть реализован следующим образом.

П р и м е р 1. Пакет из шести ОКГ типа ТЛ-5М, установленных в шахматном порядке, располагают параллельно образующей трубы диаметром 1020мм. Одновременным импульсом всех ОКГ с плотностью энергии 2 х 105 Вт/см2 каждого на поверхности трубы создают шесть пятен диаметром 40 мм с расстояниями между ними 280 мм. Придавая трубе поступательно-вращательное движение косорасположенными роликами под действием ОКГ подводят необработанный участок. В это время происходит зарядка накопителей ОКГ. Процесс термообработки повторяют. В результате зона термической обработки представляет собой барьерный слой в виде спиральной полосы, состоящей из отдельных пятен, обработанных импульсным излучением ОКГ.

П р и м е р 2. Пакет из шести ОКГ типа УЛГ-2.01, расположенных в линию, уста- навливают под углом 30-70° к образующей трубы диаметром 1020. Одновременным импульсом всех ОКГ с плотностью энергии 5 х 103 Вт/см2 каждого на поверхности трубы создают участок барьерного слоя из шести состыкованных пятен диаметром 30 мм. Трубе придают поступательно-вращательное движение косорасположенными роликами. В это время происходит зарядка накопителей ОКГ. Под действием ОКГ подводят необработанный участок и повторяют процесс. Таким образом, барьерный слой представляет собой спиральную полосу, состоящую из состыкованных между собой термообработанных импульсным излучением ОКГ пятен.

Примерз. Пакет из шести ОКГ типа ТЛ-5М, установленных в шахматном порядке, располагают параллельно образующей трубы диаметром 1020. Одновременным импульсом всех ОКГ с плотностью энергии 2 х 105 Вт/см2 каждого на поверхности создают шесть пятен диаметром 40 мм с расстояниями между ними 280 мм. Придавая трубе поступательно-вращательное движение косорасположенными роликами, под действие ОКГ подводят необработанный участок. В то время заряжаются накопители ОКГ. Повторяют термообработку. Получают спиральную полосу, состоящую из отдельных термообработанных пятен. Затем создают вторую спиральную полосу в противоположном направлении, перекрещивающуюся с первой через каждую половину витка.

Предлагаемый способ термической обработки труб и цилиндрических оболочек гораздо более экономичный, чем известные.

По имеющимся данным суммарная мощность предлагаемого пакета из шести ОКГ составит порядка 150-170 кВт. Это в 20 раз меньше, чем потребляемая мощность участка индукционной термообработки стана 2520 Волжского трубного завода, на котором выпускались опытные партии труб с индукционной локальной спиральной термообработкой.

Капитальные вложения на установку лазерной термообработки вместе с механизмом перемещения трубы составляют 450-550 тыс.руб., что в 5 раз меньше затрат на уже упомянутый участок индукционной локальной термообработки.

Формула изобретения

1. Способ термической обработки изделий, преимущественно труб и цилиндрических оболочек, включающий создание в материале изделия барьерных слоев в виде спиральных полос, направленных под углом 30-70° к образующей изделия и с расстоянием между полосами в 50-100 раз большими, чем толщина стенки изделия, термическим упрочнением от источника энергии, отличающийся тем, что, с целью увеличения срока службы изделия путем торможения трещин в его материале и повышения производительности процесса, спиральные полосы создают отдельными пятнами лазерного излучения с плотностью энергии 103-10 Вт/см2 диаметром пятен в 2,5-90 раз большими толщины изделия.

2. Способ по п. 1, отличающийся тем, что спиральные полосы создают с рас0

стоянием между пятнами, составляющими 1-8 их диаметра.

3.Способ по п. 1,отличающийся тем, что спиральные полосы создают стыковкой отдельных пятен.

4.Способ по пп. 1-3, о т л и ч а ю щ и й- с я тем, что каждую последующую спиральную полосу создают во взаимно противоположном направлении.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ ОЧИСТКИ МЕТАЛЛОВ | 2016 |

|

RU2619692C1 |

| СПОСОБ КОМБИНИРОВАННОГО ЛАЗЕРНО-МЕХАНИЧЕСКОГО БУРЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2516422C1 |

| СПОСОБ РАЗРУШЕНИЯ МАТЕРИАЛЬНОГО ТВЕРДОГО ТЕЛА ПРИ ЛОКАЛЬНОМ ВЫСОКОИНТЕНСИВНОМ ТЕПЛОВОМ ВОЗДЕЙСТВИИ НА ЕГО ПОВЕРХНОСТЬ | 2020 |

|

RU2756935C1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ КВАРЦЕВОГО СТЕКЛА | 1991 |

|

RU2020133C1 |

| Способ стабилизации токопроводящего разрядного канала | 1975 |

|

SU543480A1 |

| Способ разрушения материального твердого тела при локальном высокоинтенсивном тепловом воздействии на его поверхность | 2020 |

|

RU2756936C1 |

| СПОСОБ РАЗРУШЕНИЯ МАТЕРИАЛЬНОГО ТВЕРДОГО ТЕЛА ПРИ ЛОКАЛЬНОМ ВЫСОКОИНТЕНСИВНОМ ТЕПЛОВОМ ВОЗДЕЙСТВИИ НА ЕГО ПОВЕРХНОСТЬ | 2020 |

|

RU2756998C1 |

| УСТРОЙСТВО ЛАЗЕРНО-МЕХАНИЧЕСКОГО БУРЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2523901C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2007 |

|

RU2371397C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГОЛОГРАММ НА КРЕМНИИ | 1997 |

|

RU2120653C1 |

Изобретение относится к термической обработке металлов и сплавов с помощью концентрированных источников энергии и может быть использовано в черной металлургии и машиностроении при производстве труб и цилиндрических оболочек. В способе термической обработки, включающем создание в теле трубы локально термообра- ботанных слоев в виде спиральных полос, последние создают из отдельных пятен, термообработанных импульсным излучением ОКГ с плотностью потока энергии 103- 105 Вт/см2, имеющих диаметр, в 2,5-90 раз больший толщины стенки трубы, с расстояниями между пятнами 1-8 их диаметров. Локально термообработанные барьерные слои в виде спиральных полос создают также стыковкой отдельных пятен, обработанных импульсным излучением СЖГ. Возможно выполнение локально термообработанных барьерных слоев в виде спиральных полос во взаимно противоположных направлениях. З з. п. ф-лы, 4 табл. (Л С

Изменение микроструктуры сталей 45 и 17ПС в зависимости от плотности потока энергии

действующего излучения ОКГ

Таблица 2

Изменение угла между осью розетки напряжений и радиусом термообработанного пятна в зависимости от возрастания отношения диаметра пятна к толщине стенки

Таблица 3

Изменение распределения поля сжимающих напряжений между пятнами в зависимости от

расстояний между пятнами

Продолжение табл. 2

15178130916

Таблица 4 Результаты элементов по определению количества рядов термообработанных пятен

| Патент США № 4001054 | |||

| кл | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Авторское свидетельство СССР № 1056643, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-15—Публикация

1990-06-19—Подача