Изобретение относится к способам oiw ределения коррозионной стойкости бетонов и может быть использовано при оценке коррозионной стойкости крупнопористых бетонов, эксплуатируемых в условиях воздействия агрессивных сред..

Коррозионная стойкость крупнопористых бетонов может оцениваться коэффици-. ентом стойкости Кс, т.е. путем определения; изменения соотношения предела прочности при сжатии после воздействия непроточной агрессивной среды в течение определенного времени к первоначальной.

Коррозионная стойкость крупнопористого бетона может определяться по изменению во времени предела прочности при сжатии образцов после воздействия проточной агрессивной среды.

Недостатком указанных способов является дл ител ь ность п р оведен йя йс п bita н и и (годы). ., „ . ,

Наиболее близким по технически сущности и достигаемомУ рШу ьтату является способ определения коррозионной стойкости крупнопористого бетона путем определения окиси кальция .в фильтрате среды, которую пропус каЖГ

Недостатком данного способа является длительность проведения испытаний.

Цель изобретения - сокращение времени определения коррозионной стойкости крупнопористого бетона.

Указанная цель достигается тем, что способ определения коррозионной стойкости крупнопористбго бетона, по которому агрессивную среду пропускают через поры образца и определяют наличие окиси кальVJ00

СЛ Ю ГО

ция в среде, по концентрации которого судят о коррозионной стойкости бетона, при этом агрессивную среду подают в полость образца, вращающегося со скоростью 400- 3000 об/мин в течение 10-30 мин.

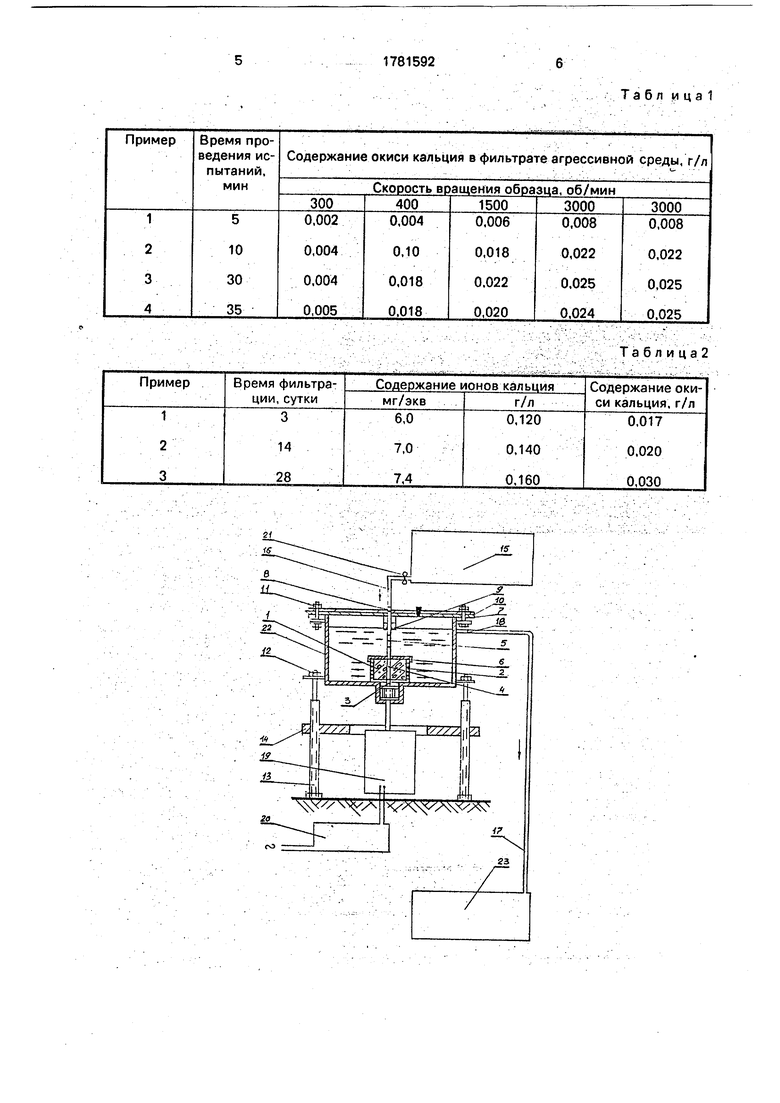

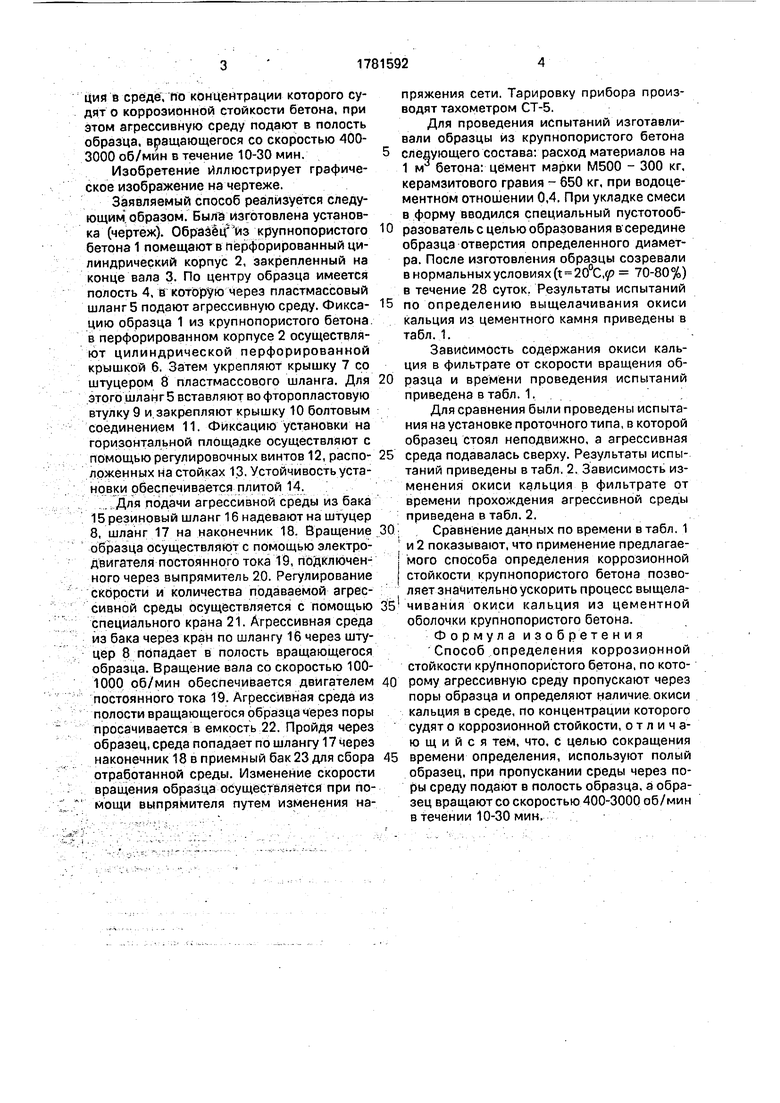

Изобретение иллюстрирует графическое изображение на чертеже.

Заявляемый способ реализуется следующим образом. Была изготовлена установка (чертеж). Образец4 из крупнопористого бетона 1 помещают в перфорированный цилиндрический корпус 2, закрепленный на конце вала 3. По центру образца имеется полость 4, в которую через пластмассовый шланг 5 подают агрессивную среду. Фикса- цию образца 1 из крупнопористого бетона в перфорированном корпусе 2 осуществляют цилиндрической перфорированной крышкой 6. Затем укрепляют крышку 7 со штуцером 8 пластмассового шланга. Для этого шланг 5 вставляют во фторопластовую втулку 9 и закрепляют крышку 10 болтовым соединением 11. Фиксацию установки на горизонтальной площадке осуществляют с помощью регулировочных винтов 12, распо- ложенных на стойках 13. Устойчивость установки обеспечивается плитой 14.

Для подачи агрессивной среды из бака 15 резиновый шланг 16 надевают на штуцер 8, шланг 17 на наконечник 18. Вращение образца осуществляют с помощью электродвигателя постоянного тока 19, подключенного через выпрямитель 20. Регулирование скорости и количества подаваемой агрессивной среды осуществляется с помощью специального крана 21. Агрессивная среда из бака через кран по шлангу 16 через штуцер 8 попадает в полость вращающегося образца. Вращение вала со скоростью 100- 1000 об/мин обеспечивается двигателем постоянного тока 19. Агрессивная среда из полости вращающегося образца через поры просачивается в емкость 22. Пройдя через образец, среда попадает по шлангу 17 через наконечник 18 в приемный бак 23 для сбора отработанной среды. Изменение скорости вращения образца осуществляется при помощи выпрямителя путем изменения напряжения сети. Тарировку прибора производят тахометром СТ-5.

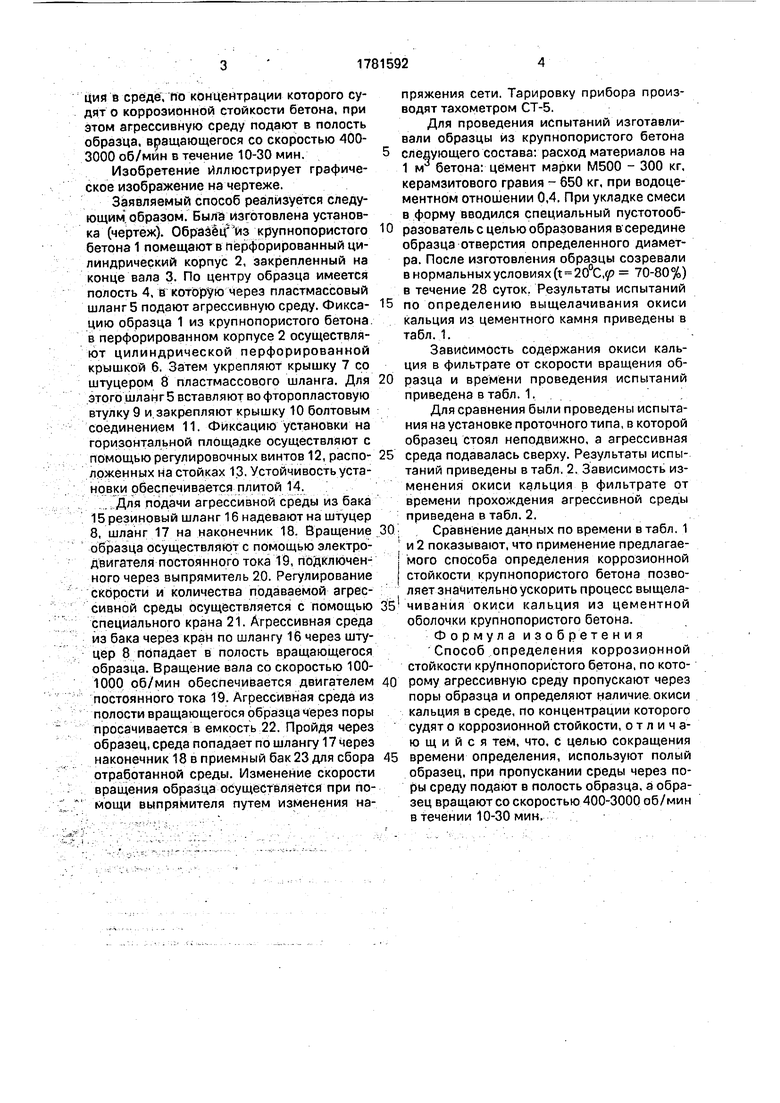

Для проведения испытаний изготавливали образцы из крупнопористого бетона следующего состава: расход материалов на 1 м бетона: цемент марки М500 - 300 кг, керамзитового гравия - 650 кг, при водоце- ментном отношении 0,4. При укладке смеси в форму вводился специальный пустотооб- разователь с целью образования в середине образца отверстия определенного диаметра. После изготовления образцы созревали в нормальных условиях (t 20°C,Ј 70-80%) в течение 28 суток. Результаты испытаний по определению выщелачивания окиси кальция из цементного камня приведены в табл. 1.

Зависимость содержания окиси кальция в фильтрате от скорости вращения образца и времени проведения испытаний приведена в табл. 1.

Для сравнения были проведены испытания на установке проточного типа, в которой образец стоял неподвижно, а агрессивная среда подавалась сверху. Результаты испытаний приведены в табл. 2. Зависимость изменения окиси кальция в фильтрате от времени прохождения агрессивной среды приведена в табл. 2.

Сравнение данных по времени в табл. 1 и 2 показывают, что применение предлагаемого способа определения коррозионной стойкости крупнопористого бетона позволяет значительно ускорить процесс выщела- чивания окиси кальция из цементной оболочки крупнопористого бетона.

Формула изобретения

Способ определения коррозионной стойкости крупнопористого бетона, по которому агрессивную среду пропускают через поры образца и определяют наличие окиси кальция в среде, по концентрации которого судят о коррозионной стойкости, отличающийся тем, что, с целью сокращения времени определения, используют полый образец, при пропускании среды через поры среду подают в полость образца, а образец вращают со скоростью 400-3000 об/мин в течении 10-30 мин.

Табл и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления легкого бетона | 1988 |

|

SU1595823A1 |

| Вяжущее | 1987 |

|

SU1498732A1 |

| Способ испытания образцов бетона на водопроницаемость | 1983 |

|

SU1122927A1 |

| Бетонная смесь | 1986 |

|

SU1423526A1 |

| Способ обжига сырьевой смеси | 1980 |

|

SU973496A1 |

| Тампонажный состав | 1990 |

|

SU1776761A1 |

| Способ изготовления керамических изделий | 1982 |

|

SU1047882A1 |

| Композиция для пропитки бетона | 1985 |

|

SU1301824A1 |

| Клей | 1988 |

|

SU1620435A1 |

| СПОСОБ ОЦЕНКИ КОРРОЗИОННОЙ СТОЙКОСТИ БЕТОННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2442134C1 |

Изобретение относится к оценке коррозионной стойкости бетонов. Цель изобретения - сокращение времени определения. Способ определения коррозионной стойкости крупнопорис Тогб бетона заключается в том, что агрессивную среду пропуск ают через поры образца и определяют наличие окиси кальция в среде, по кб йцёНтрации которого судят о коррбзионной стойкости. : Образец используют полый, среду подают в его полость, а образец при этом вращаютсо скоростью 400-3000 об/мин в течение 10-30 мин. 1 ил., 2 табл.

Таблица2

| Образец для испытания материалов | 1971 |

|

SU436993A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| : Сборник научных трудов ЮжНИИГИМ, | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

| Но::: | |||

| I Кий йстрстй и пролио :/: .- : : ИМ, сти и Но(54) СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ КРУПНОПОРИСТОГО БЕТОНА | |||

| ,.- | |||

Авторы

Даты

1992-12-15—Публикация

1990-08-21—Подача