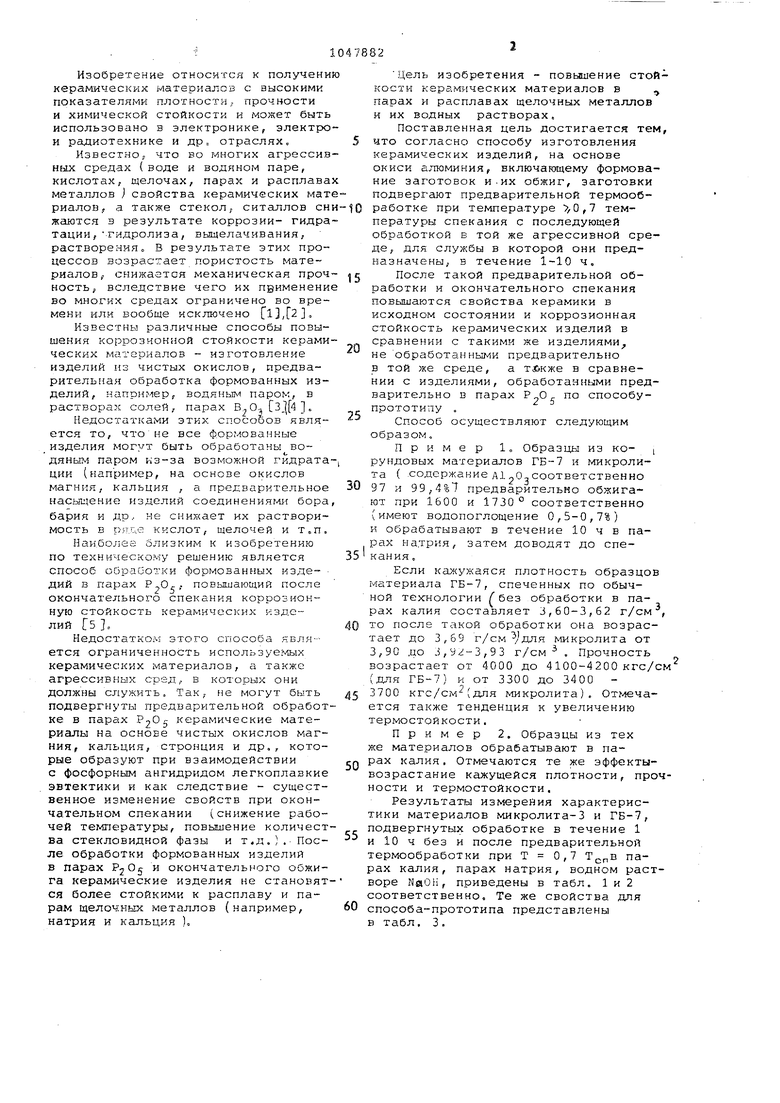

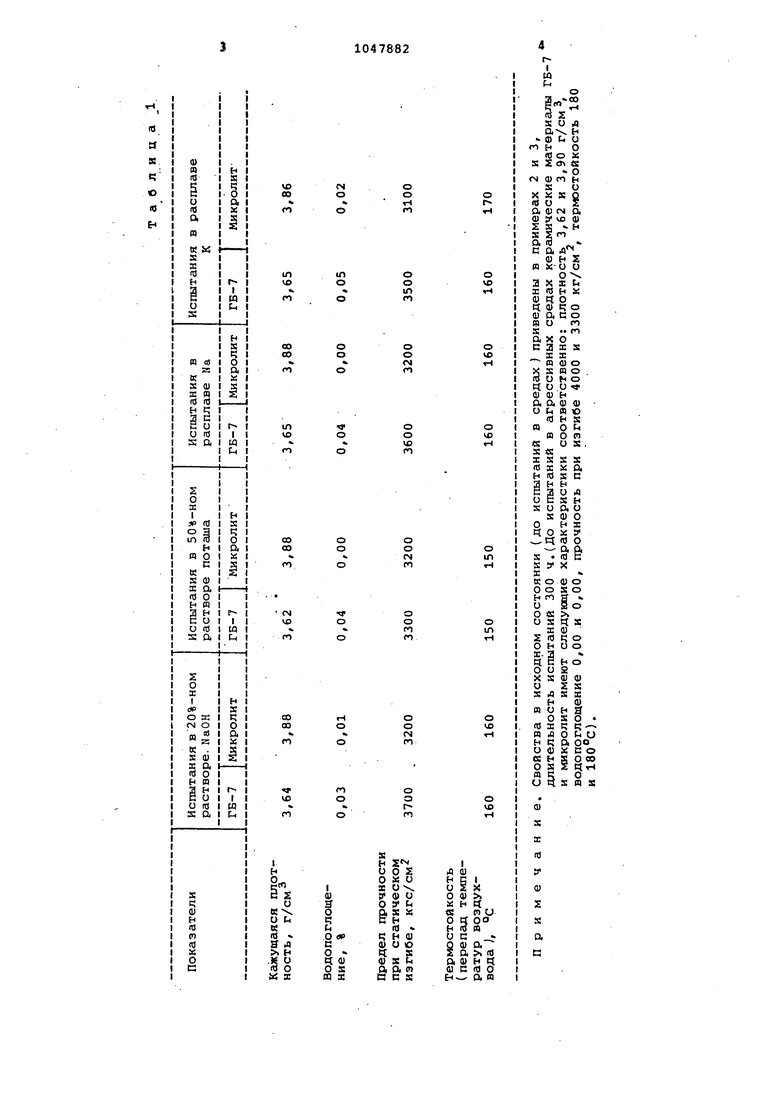

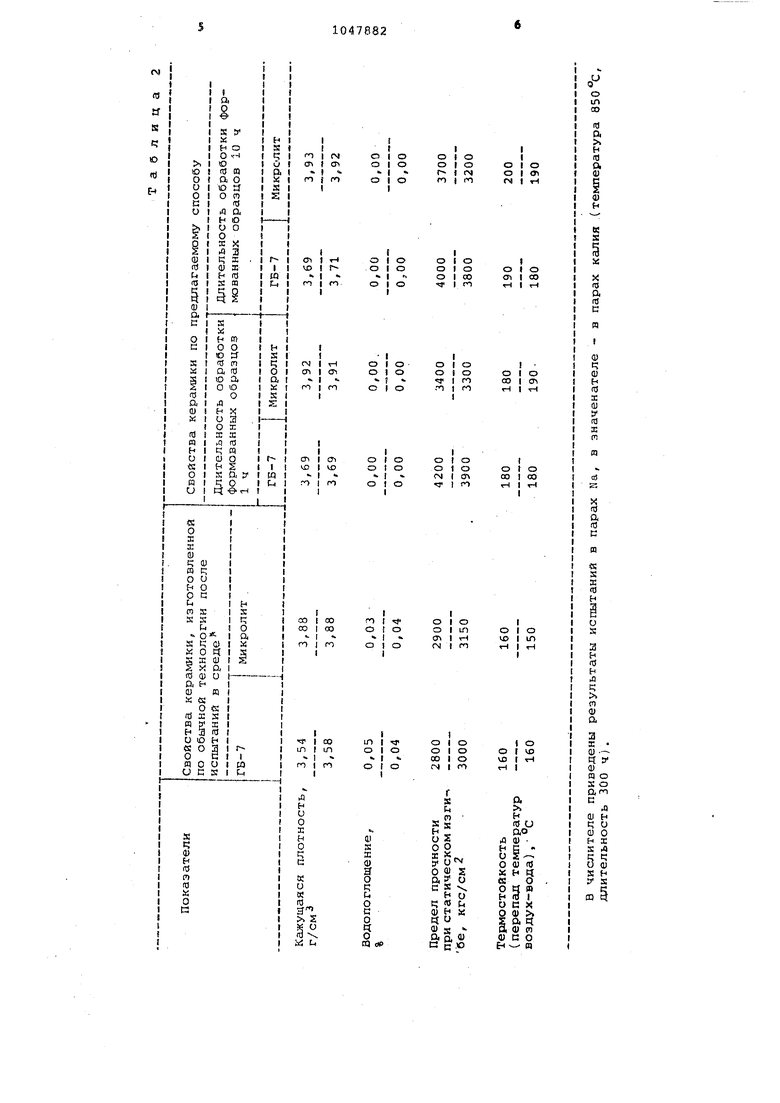

Изобретение относится к получен керамических материалов с высокими показателями плотности, прочности и химической стойкости и может быт использовано в электронике, электр и радиотехнике и др. отраслях. Известно f что во r iHorHX агресси ных средах (воде и водяном паре, кислотах, щелочах, парах и расплав металлов ) свойства керамических ма риалов, а также стекол, ситаллов с жаются в результате коррозии- гидр тации, гидролиза, выщелачивания, растворения В результате этих про цессов возрастает пористость материалов, снижается механическая проч ность, вследствие чего их пвименен во многих средах ограничено во вре мени или вообще исключено Известны различные способы повышения коррозионной стойкости керами ческих материалов - изготовление изделий из чистых окислов, предварительная обработка формованных изделий, например, водяны л паром, в растворах солей, парах В, О., Сз.4 . Недостатками этих способов является то, что не все формованные изделия могут быть обработаны водяным паром из-за возможной гидрата ции (например, на основе окислов магния, кальция , а предварительное насыщение; изделий соединениям бора бария и др, не снижает их растворимость в ря.ие кислот, щелочей и т „п HaH6ojjee близким к изобретению по техническому решению является способ обработки формованных издедий в парах Р.О,. повыгиающий после окончательного спекания коррозионную стойкость керамических изделий 5 . Недостатком зтого способа является ограниче - ность используемых керамических материалов, а также агрессивных сред, в которых они должны служить. Так, не могут быть подвергнуты предварительной обработ ке в парах Pj.-s керамические материалы на основе чистых окислов магния, кальция, стронция и др., которые образуют при взаимодействии с фосфорным ангидридом легкоплавкие эвтектики и как следствие - существенное изменение свойств при окончательном спекании (снижение рабочей температуры, повышение количест ва стекловидной фазы и т.д. ле обработки формованных изделий в парах Р2°5 окончательного обжига керамические изделия не становят ся более стойкими к расплаву и парам щелочных металлов (например, натрия к кальция , Цель изобретения - повьлшение стойкости керамических материалов в , парах и расплавах щелочных металлов и их водных растворах. Поставленная цель достигается тем, ито согласно способу изготовления керамических изделий, на основе окиси атпоминия, включающему формование заготовок и.их обжиг, заготовки подвергают предварительной термообработке при температуре /0,7 температуры спекания с последующей обработкой в той же агрессивной среде, для службы в которой они предназначены, в течение 1-10 ч. После такой предварительной обработки и окончательного спекания повышаются свойства керамики в исходном состоянии и коррозионная стойкость керамических изделий в сравнении с такими же изделиями не обработанными предварительно в той же среде, а тфкже в сравнении с изделиями, обработанными предварительно в парах РрО, по способупрототипу . Способ осуществляют следующим образом. Пример 1 Образцы из ко- i рундовых материалов ГБ--7 и микролита { содержаниеAijOjсоответственно 97 и 99,4%7 предварительно обжигают при 1600 и 1730° соответственно (имеют водопоглощение 0,5-0,7%) и обрабатывают в течение 10 ч в парах на.трия, затем доводят до спекания. Если кажужаяся плотность образцов материала ГБ-7, спеченных по обычной технологии fбез обработки в парах калия составляет 3,60-3,62 г/см , то после такой обработки она возрастает до 3,69 г/см /для микролита от 3,90 до 3, ,93 г/см . Прочность возрастает от 4000 до 4100-4200 кгс/см (для ГБ-7) и от 3300 до 3400 3700 кгс/см(для микролита). Отмечается также тенденция к увеличению термостойкости. Пример 2. Образцы из тех же материалов обрабатывают в парах калия, Отмечаются те же эффектывозрастание кажущейся плотности, прочности и термостойкости. Результаты измерения характеристики материалов микролита-3 и ГБ-7, подвергнутых обработке в течение 1 и 10 ч без и после предварительной термообработки при Т 0,7 парах калия, парах натрия, водном растворе NaOH, приведены в табл. 1 и 2 соответственно. Те же свойства для способа-прототипа представлены в табл. 3.

(в а х ч о «

VO 00

го

&н

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитное покрытие на изделияхиз ОКСидНОй КЕРАМиКи и СпОСОбЕгО пОлучЕНия | 1979 |

|

SU808482A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО КОНСТРУКЦИОННОГО КЕРАМИЧЕСКОГО ИЗДЕЛИЯ | 2008 |

|

RU2399601C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ БАКОРОВЫХ ОГНЕУПОРОВ | 1999 |

|

RU2172727C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО НАНОМОДИФИЦИРОВАННОГО КОНСТРУКЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2542073C1 |

| Шихта для изготовления огнеупорных изделий | 1976 |

|

SU566803A1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ГЛИНОЗЕМА, ИЗДЕЛИЕ ИЗ КЕРАМИЧЕСКОГО МАТЕРИАЛА (ВАРИАНТЫ) И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2224548C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 1996 |

|

RU2101259C1 |

| Способ получения кварцевой керамики и изделий из нее | 2016 |

|

RU2640326C1 |

| Способ обработки стальных изделий | 1978 |

|

SU676641A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 1999 |

|

RU2170715C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ на основе окиси .алюминия путем формования заготовок и их обжига, отличающий.с я тем, что, с целью повышения стойкости в парах, расплавах щелочных металлов и их водных растворах, заготовки подвергают предварительной термообработке при температуре 0,7 температуры спекания с последующей обработкой в той же агрессивной среде, для службы в которой они предназначены, в течение 1-10 ч.. i N| 00 00 ГС

I н

s5 2 о

к и (ч

к

(О

Н л

Н

та о

iii X

Образцы, изготовленные предлагаемым способом, отличаются более высокой коррозионной стойкостью в сравнении с образцами из тех же материалов, изготовленными по существующей технологии: испытания образцов из ГБ-7 и микролита в 201-ном растворе I.eOfI, 50%-ном растворе поTaijja,расплавах Na и К приводит к более существенному изменению свойств (плотности, прочности, термостойкости ),

Подготовка образцов предлагаекым способом обеспечивает более высокую

коррозионную стойкость и в сравнении со способом-прототипом (обработка формованных образцов в парах

Экономический эффект от внедрения предлагаемого способа выразится в увеличении ресурса работы установок с изоляторами более выйокой устойчивости к агрессивным средам примерно в 2 раза, что позволит сократить затраты на простои установки, демонтаж изоляторов, замену их новыми.

Авторы

Даты

1983-10-15—Публикация

1982-03-17—Подача