(54) СПОСОБ ОБЖИГА СЫРЬЕВОЙ СМЕСИ

Изобретение относится к прокшпиленности строительных материалов, преимущественно к способам обжига цементных сырьевых смесей.

Известен способ обжига сырьевой смеси на основе отходов содового производства с введением добавок с последующим помолом продукта обжига 1J

Недостатком вяжущего, получаемого по данному способу, является высокая температура его твердения, позволяющая получать изделия только при тепловой обработке. Кроме того, это вяжущее имеет низкую коррозионную стойкость в агрессивных средах. Это вызвано тем, что фазовый состав вяжущего представлен главным образом белитом В , окисью кальция и кремнеземом. Указанные фазы способны к интенсивной гидрйтации и взаимодействию друг с другом только в условиях гидротермальной обработки. .Фазовый состав продуктов твердения представлен гидросиликатами кальция

различной основности и свободной Са(ОН).1 и поэтому коррозионная стойкость камня недостаточно высока.

Целью изобретения является увеличение скорости твердения, снижение температуры твердения, повышение прочности и коррозионной стойкости.

Поставленная цель достигается тем, что согласно способу обжига

10 сырьевой смеси на основе отходов содового производства с введением,добавок с последуннцим помолом продукта обжига в качестве добавок в отходы содового производства вводят 30-50% ферротитанового шлака, и 2-6% .хлорис15того кальция, а обжиг осуществляют при температуре 1000-1200°С.

Для получения вяжущего по указан- ному способу используются твердый

20 остаток отходов содового производства и.:ферротитановый шлак.

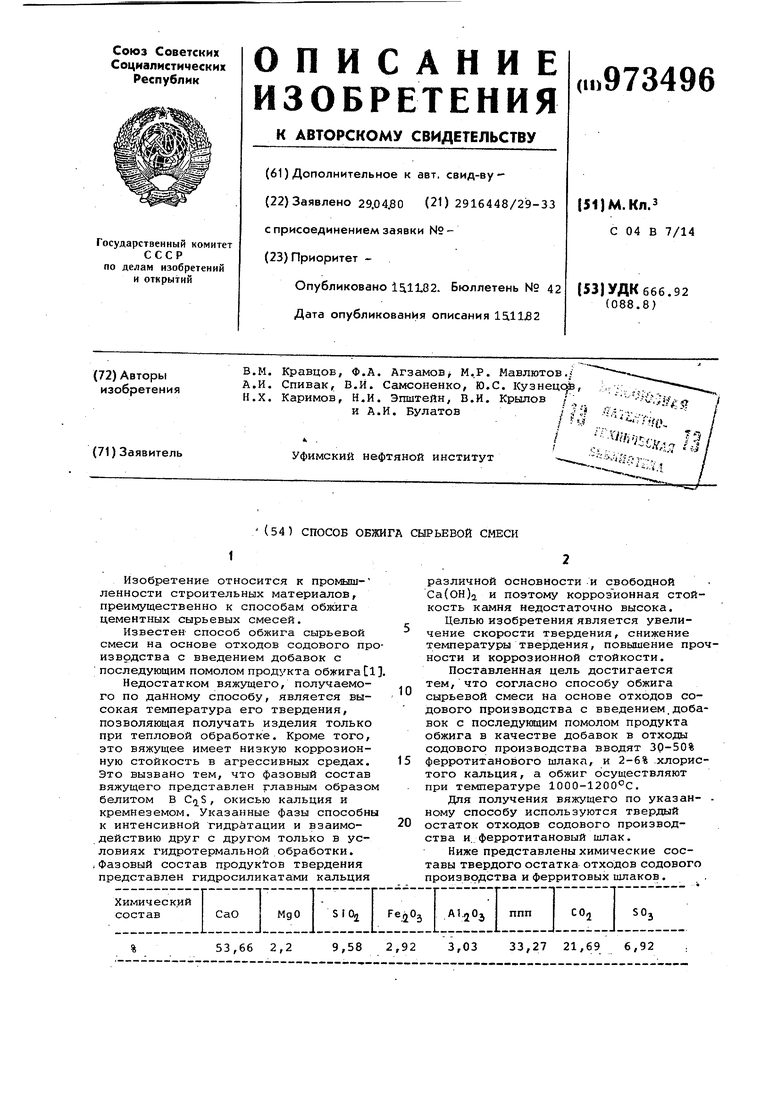

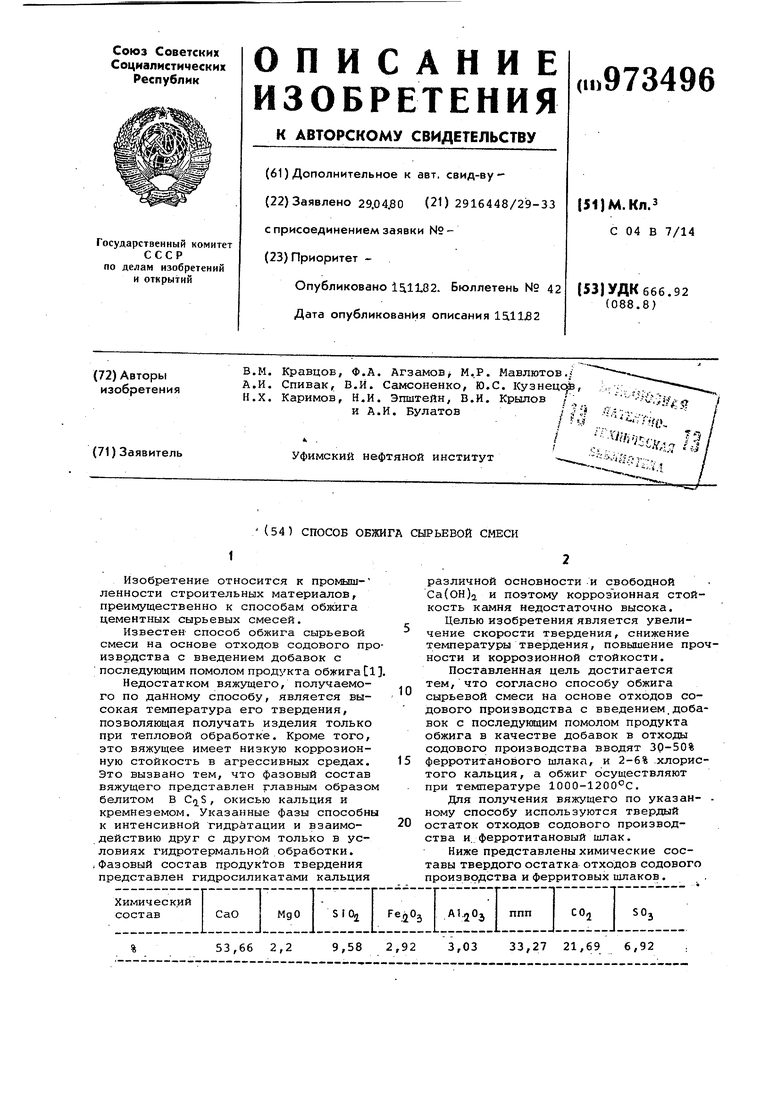

Ниже представлены химические составы твердого остатка отходов содового производства и ферритовых шлаков. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения вяжущего | 1981 |

|

SU975631A1 |

| Способ получения вяжущего | 1979 |

|

SU816986A1 |

| Способ получения белитового вяжущего | 1988 |

|

SU1565821A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2396227C1 |

| Сырьевая смесь для получения вяжущего | 1981 |

|

SU1076410A1 |

| Вяжущее | 1980 |

|

SU893946A1 |

| Облегченный тампонажный материал | 1982 |

|

SU1090850A1 |

| АКТИВНАЯ МИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2581437C1 |

| Тампонажный цемент | 1981 |

|

SU977708A1 |

| Способ производства портландцементного клинкера | 1983 |

|

SU1167164A1 |

53,66 2,29,58 2,923,0333,27 21,69 6,92

72,0

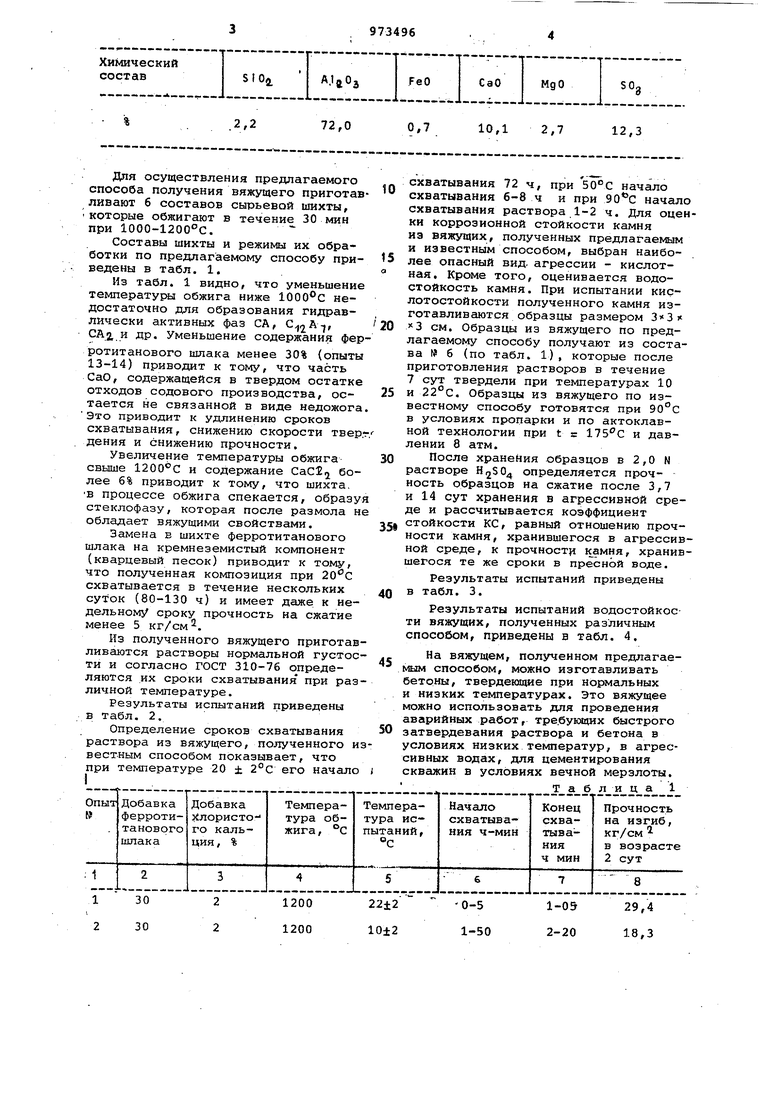

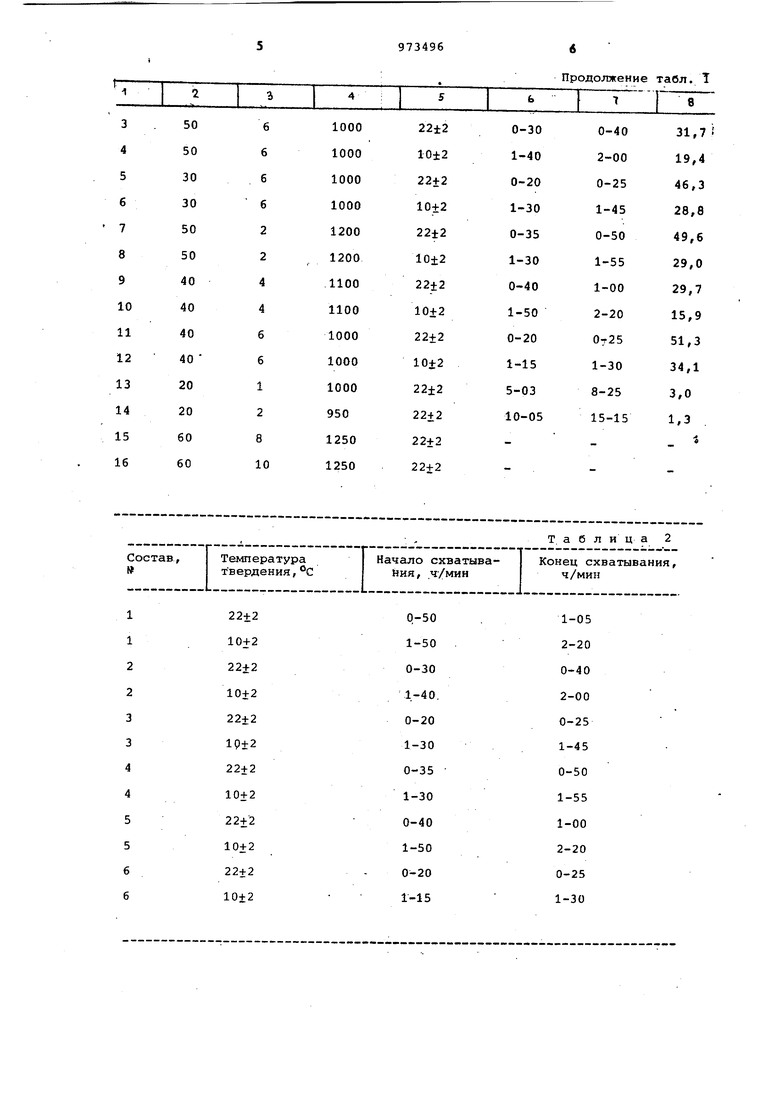

.2,2 Для осуществления предлагаемого способа получения вяжущего приготав ливают б составов сырьевой шихты, Которые обжигают в течение 30 мин при 1000-1200°С. Составы шихты и режимы их обработки по предлагаемому способу приведены в табл. 1. Из табл. 1 видно, что уменьшение температуры обжига ниже недостаточно для образования гидравлически активных фаз СА, САд и др. Уменьшение содержания фер ротитанового шлака менее 30% (опыты 13-14) приводит к тому, что часть СаО, содержащейся в твердом остатке отходов содового производства, остается не связанной в виде недожога Это приводит к удлинению сроков схватывания, снижению скорости твер дения и снижению прочности. Увеличение температуры обжига свыше 1200°С и содержание CaCS. более 6% приводит к тому, что шихта, в процессе обжига спекается, образу стеклофазу, которая после размола н обладает вяжущими свойствами. Замена в шихте ферротитанового шлака на кремнеземистый компонент (кварцевый песок) приводит к тому, что полученная композиция при схватывается в течение нескольких суток (80-130 ч) и имеет даже к недельному сроку прочность на сжатие менее 5 кг/см. Из полученного вяжущего приготав ливаются растворы нормальной густос ти и согласно ГОСТ 310-76 определяются их сроки схватывания при раз личной температуре. Результаты испытаний приведены в табл. 2. Определение сроков схватывания раствора из вяжущего, полученного и вестным способом показывает, что при температуре 20 ± 2°С его начало I

10,1 2,7

0,7

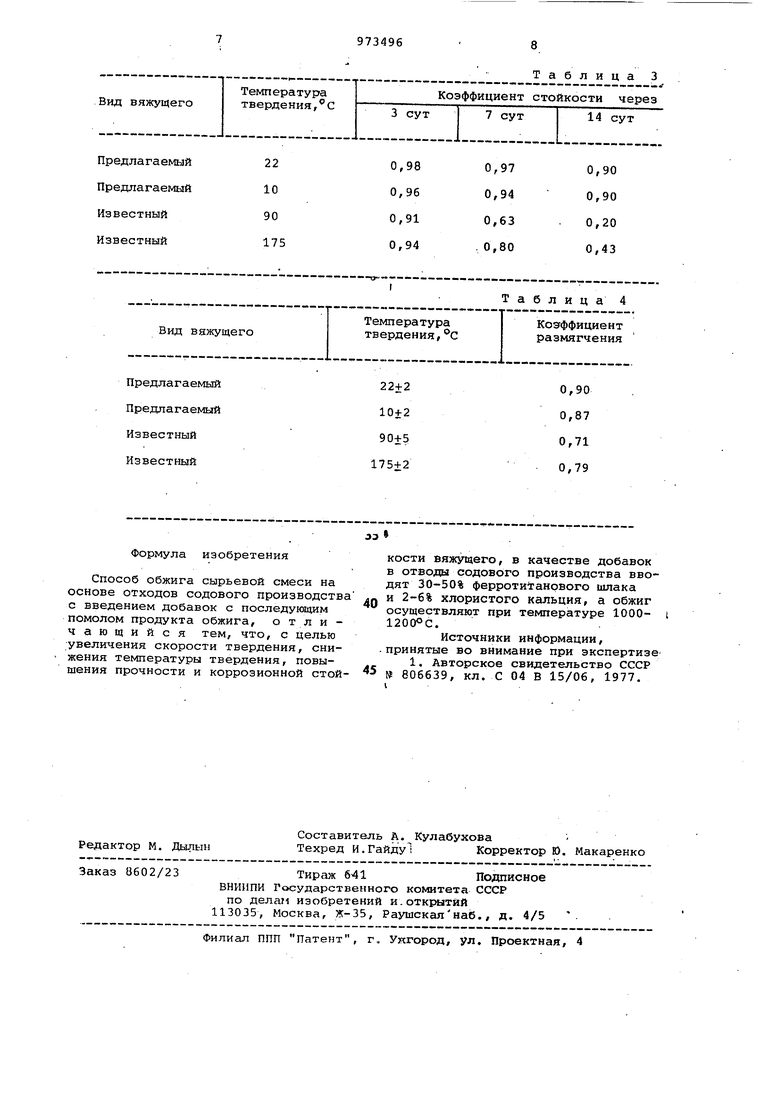

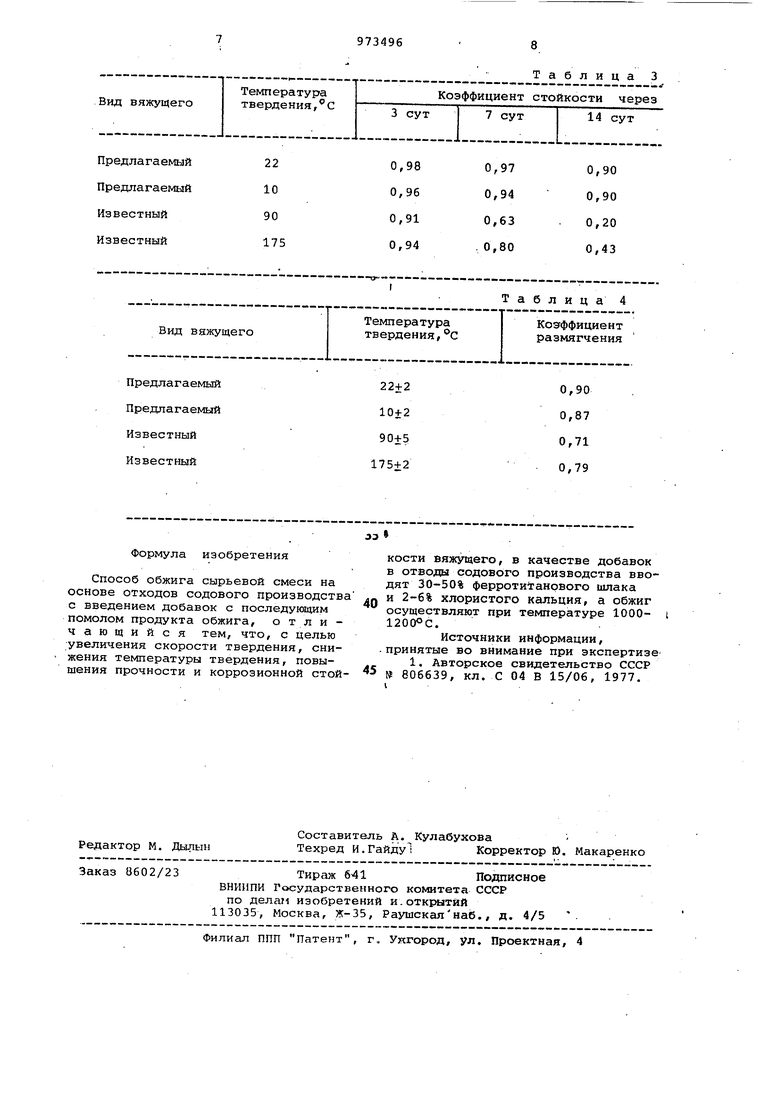

12,3 схватывания 72 ч, при 50°С начало схватывания 6-8 ч и при начало схватывания раствора 1-2 ч. Для оценки коррозионной стойкости камня из вяжущих, полученных предлагаемым и известным способом, выбран наиболее опасный вид. агрессии - кислотная. Кроме того, оценивается водостойкость камня. При испытании кислотостойкости полученного камня изготавливаются образцы размером хЗ см. Образцы из вяжущего по предлагаемому способу получают из состава № б (по табл. 1), которые после приготовления растворов в течение 7 сут твердели при температурах 10 и 22°С. Образцы из вяжущего по известному способу готовятся при 90°с в условиях пропарки и по актоклавной технологии при t и давлении 8 атм. После хранения образцов в 2,0 N растворе H2S04 определяется прочность образцов на сжатие после 3,7 и 14 сут хранения в агрессивной среде и рассчитывается коэффициент стойкости КС, равный отношению прочности камня, хранившегося в агрессивной среде, к прочности камня, хранившегося те же сроки в пресной воде. Результаты испытаний приведены в табл. 3. Результаты испытаний водостойкости вяжущих, полученных различным способом, приведены в табл. 4. На вяжущем, полученном предлагаемым способом, можно изготавливать бетоны, твердеющие при нормальных и низких температурах. Это вяжущее можно использовать для проведения аварийных работ, тре.букяцих быстрого затвердевания раствора и бетона в условиях низких температур, в агрессивных водах, для цементирования скважин в условиях вечной мерзлоты. Т а б л и ц а 1

Продолжение табл. Т

Формула изобретения

Способ обжига сырьевой смеси на основе отходов содового производства с введением добавок с последующим помолом продукта обжига, отличающийся тем, что, с целью увеличения скорости твердения, снижения температуры твердения, повышения прочности и коррозионной стойТаблица 3

кости вяжущего, в качестве добавок в отводы содового производства вводят 30-50% ферротитанрвого шлака ijj и 2-6% хлористого кальция, а обжиг осуществляют при температуре 100012000с.

Источники информации, .принятые во внимание при экспертизе

Авторы

Даты

1982-11-15—Публикация

1980-04-29—Подача