Изобретение относится к контрольно- измерительной технике и может быть использовано для определения качества и регулировки датчиков угловых перемещений.

Известен датчик угловых перемещений, который включает диэлектрический статор с двухфазной и однофазной обмотками и ротор. Двухфазная обмотка статора выполнена кольцевой, однофазная - рамочной, а ротор - в виде двух рядов чередующихся ферромагнитных и немагнитных металлических секторов, тангенциально смещенных один относительно другого на 90 эл.град. В датчике с целью применения его в режиме фазовращателя или синус-косинусного поворотного трансформатора применяется синусоидальное распределение рамочной обмотки ее секционированием или синусоидальное распределение тангенциальных

размеров секторов ротора в многополюсных датчиках, что обеспечивает высокую линейность характеристики преобразования, электрическую редукцию измеряемого угла.

Датчики угловых перемещений являются основной, например, первичных преобразователей, используемых в практике бурения скважин для инклинометрии скважин и угла установки отклонителя при ори- ентировании на забое отклоняющей компоновки в процессе направленного бурения скважины, обладающих высокой точностью, частично определяемой уровнем технологии производства.

Известен способ диагностики работоспособности датчиков, реализуемый в известном устройстве, с помощью которого могут быть выявлены как датчики с полной потерей работоспособности, так и датчики с

ч

00

о VJ

го

изменением их метрологических характеристик.

Контроль датчиков осуществляется путем сравнения их выходных параметров, предполагая, что погрешности или неисправности как минимум трех датчиков не могут быть одинаковыми.

Известный способ используется лишь для контроля работоспособности и не предусматривает регулировку передаточной характеристики датчика. Кроме того, известный способ имеет ограниченную область применения, т.е. не обеспечивает индивидуальный контроль каждого датчика, и сложен в реализации.

Известен способ регулирования датчика угловых перемещений, работающего в режиме фазовращателя, который используется в процессе производства блоков датчиков системы телеметрической типа СТЭ, серийно изготавливаемой на 03 СКТБПЭ ВНПО Потенциал.

Контроль датчика осуществляют в процессе контроля статора по коэффициенту прямого прохождения сигнала по напряжению (К) после намотки обмоток статора.

Необходимая точность и повторяемость характеристик статоров обеспечивается достижением минимального коэффициента прямого прохождения сигнала по напряжению на рабочей частоте за счет формовки лобовых частей рамочной обмотки статора путем изменения взаимного расположения витков.

Определение коэффициента прямого прохождения осуществляется следующим образом.

На одну из фаз двухфазной кольцевой обмотки статора подают стабильное входное напряжение с рабочей частотой, а к выходной рамочной обмотке подключают резистор с заданным значением сопротивления.

Измеряют напряжения на указанных входной (Uex) и выходной рамочной (Увых) обмотках, например, с помощью осциллографа.

Коэффициент прямого прохождения определяется по формуле

К% - L Ю0%

UBX - Такая же последовательность операций повторяется для другой фазы входной кольцевой обмотки.

В случае превышения коэффициентом прямого прохождения заданного значения осуществляется формовка лобовых частей рамочной обмотки путем изменения взаимного расположения витков.

Для этого подают стабильное напряжение рабочей частоты на одну из контролиру- емых фаз обмотки, а напряжение на

и

10

15

20

25

30

35

40

45

50

55

выходной рамочной обмотке, нагруженной на заданное сопротивление, наблюдают на осциллографе. Определяют полюс, приложение к которому пластины из немагнитного металла (медь, латунь, алюминий), приводит к уменьшению выходного сигнала с рамочной обмотки. Лобовая часть этого полюса, прилегающая к данной кольцевой обмотке, подлежит формовке. Лопаткой из диэлектрика увеличивают расстояние между витками указанной обмотки на всех одноименных полюсах (через один).

Формовка осуществляется до получения минимального сигнала на выходе рамочной обмотки датчика, обеспечивающего значение коэффициента прямого прохождения не более допустимого.

Эту же операцию повторяют для другой фазы кольцевой обмотки.

Предлагаемый способ позволяет корректировать погрешность датчика, в процессе контроля статора, ползьзуясь косвенным показателем - величиной коэффициента прямого прохождения сигнала по напряжению.

Использование в качестве сигнала задания для изменения взаимного расположения витков рамочной обмотки значения коэффициента прямого прохождения, осуществление изменения расположения витков на выходной рамочной обмотке после проведения измерений и расчета коэффициента прямого прохождения для каждой фазы двухфазной кольцевой обмотки, а также отсутствие контроля датчика статора в динамике по известному способу приводит к низкой точности контроля, недостаточному быстродействию способа, что определяет большой процент брака и низкую производительность. Кроме того, в процессе формовки лобовых частей рамочной обмотки только статора не может быть использована возможность компенсации факторов, проявляющихся в динамическом режиме и влияющих на точность, путем изменения геометрии витков рамочной обмотки друг относительно друга, что возможно при прямых методах контроля и регулирования.

Целью изобретения является повышение точности и быстродействия способа регулирования.

Поставленная цель достигается тем, что в способе регулирования датчика угловых перемещений путем подачи входных напряжений на каждую из фаз двухфазной кольцевой обмотки статора, контроля датчика по выходному сигналу рамочной обмотки статора, сравнения контролируемого сигнала с заданным и, в случае отклонения, формовки /юбовых частей рамочной обмотки статора

посредством измерения взаимного расположения витков, в отличие от известного, перед подачей входных напряжений на кольцевые обмотки статора в него устанавливают ротор, в процессе вращения которо- го с постоянной скоростью, подают одновременно на обе фазы кольцевой обмотки входные квадратурные напряжения, контролируют выходной сигнал с рамочной обмотки и изменяют взаимное расположе- ние ее витков.

Вращение ротора с постоянной скоростью при подаче квадратурных входных напряжений одновременно на обе фазы двухфазной кольцевой обмотки (штатный режим работы датчика угловых перемещений в режиме фазовращателя) дает возможность наблюдать передаточную характеристику датчика в функции угла поворота во всем диапазоне измерения угло- вых величин в виде непрерывной кривой, что позволяет, воздействуя на геометрию витков в процессе формования лобовых частей рамочной обмотки статора приближать полученную реальную характеристику к идеальной, компенсируя воздействием на рамочную обмотку суммарную погрешность датчика. Это позволяет в конечном итоге получить датчик с минимально возможной погрешностью измерений. Ни один из изое- стных способов регулирования и контроля фазовых датчиков такой возможности не дает, т.к. там подвергаются регулировке отдельные узлы и сводятся к минимуму влияющие факторы по одиночке, а не все вместе, что не дает возможности получить снижение суммарной погрешности за счет одних воздействий другими.

Технические решения, имеющие аналогичную совокупность существенных при- знаков для решения поставленной задачи, в научной и патентной литературе не найдены.

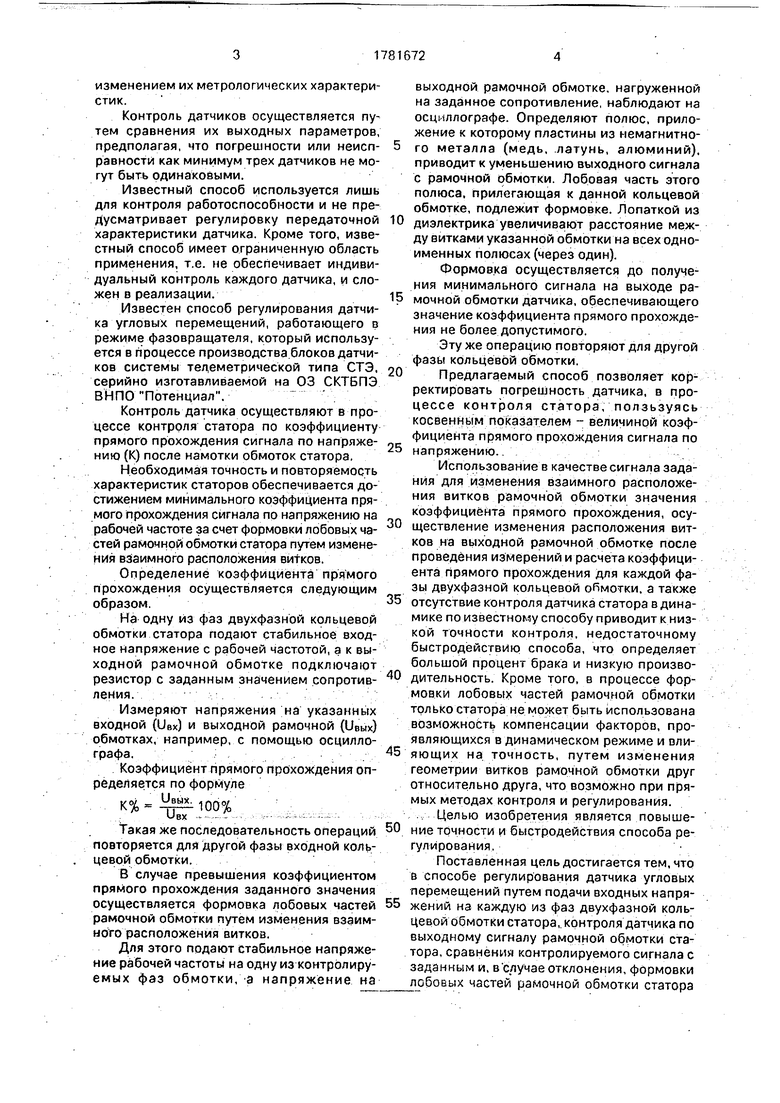

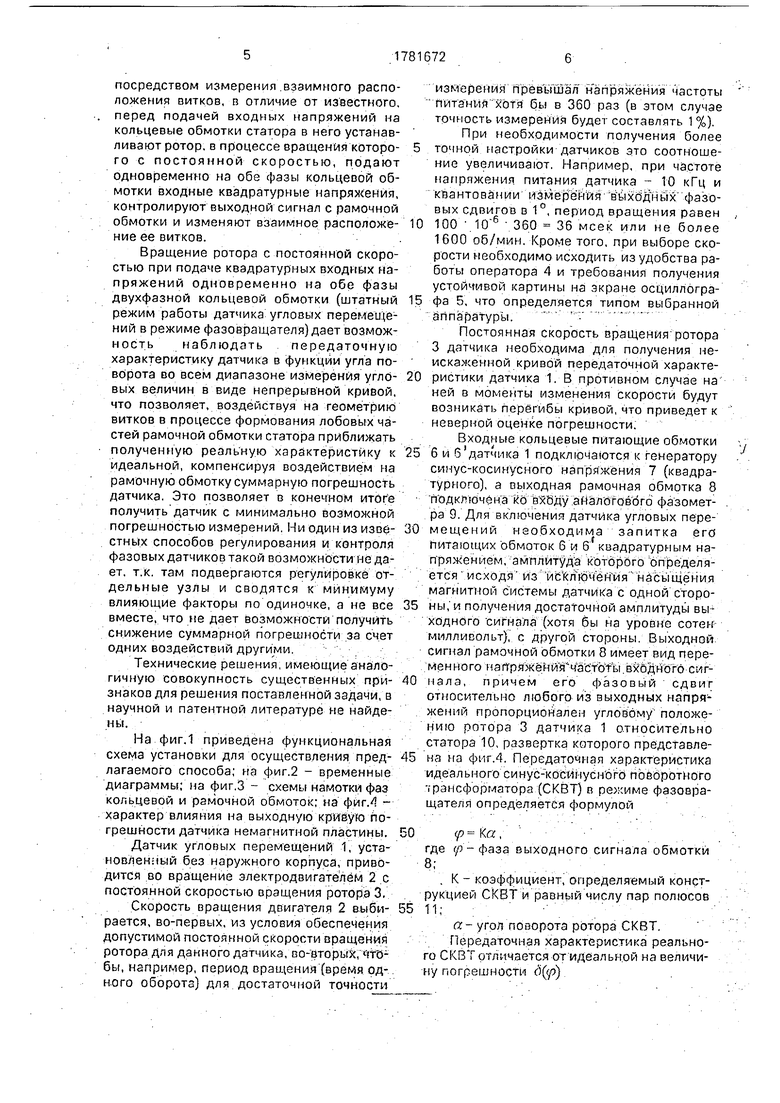

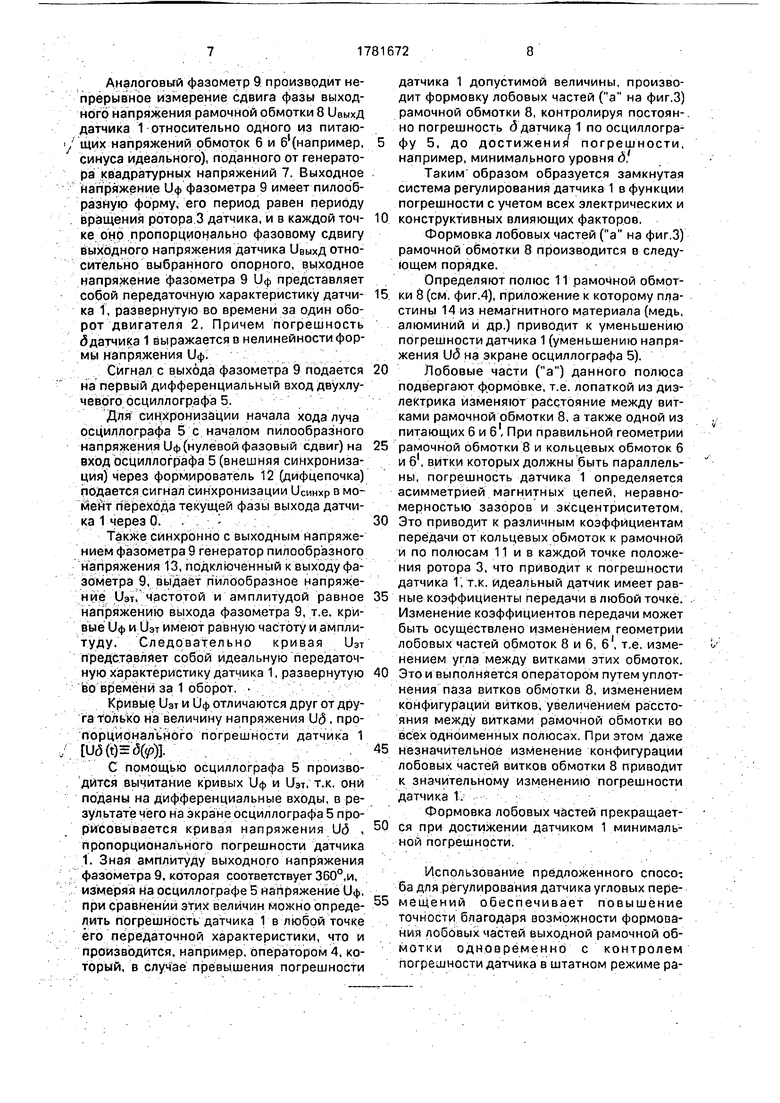

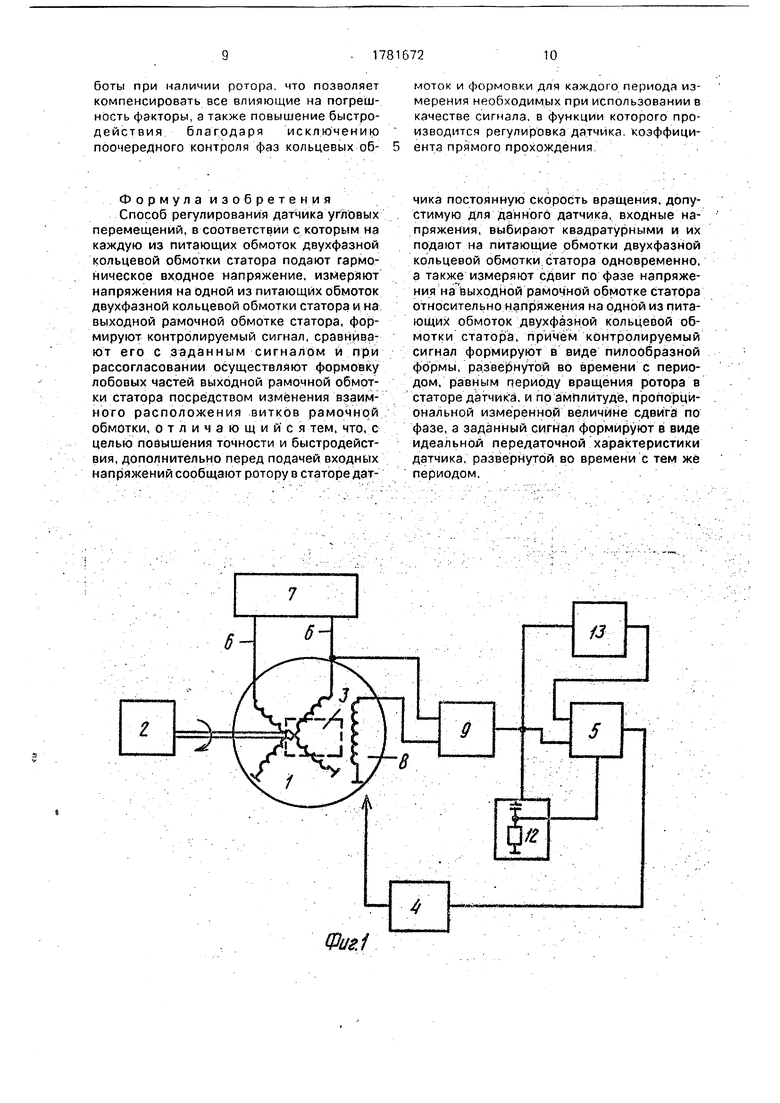

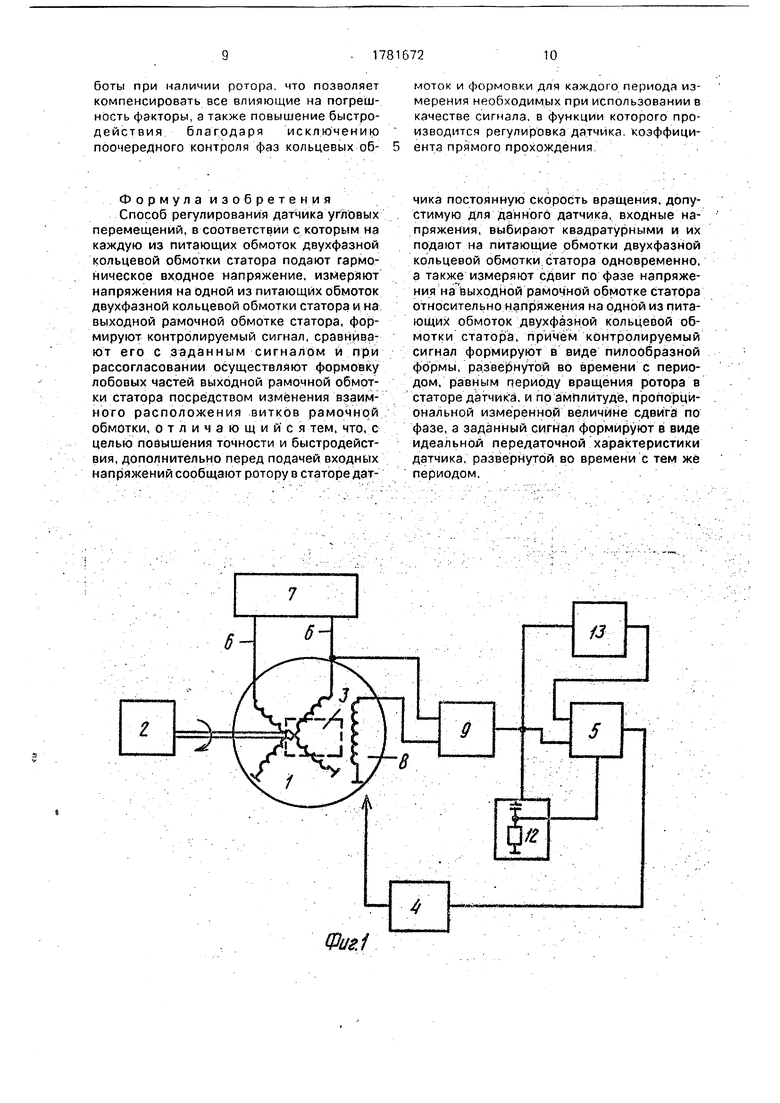

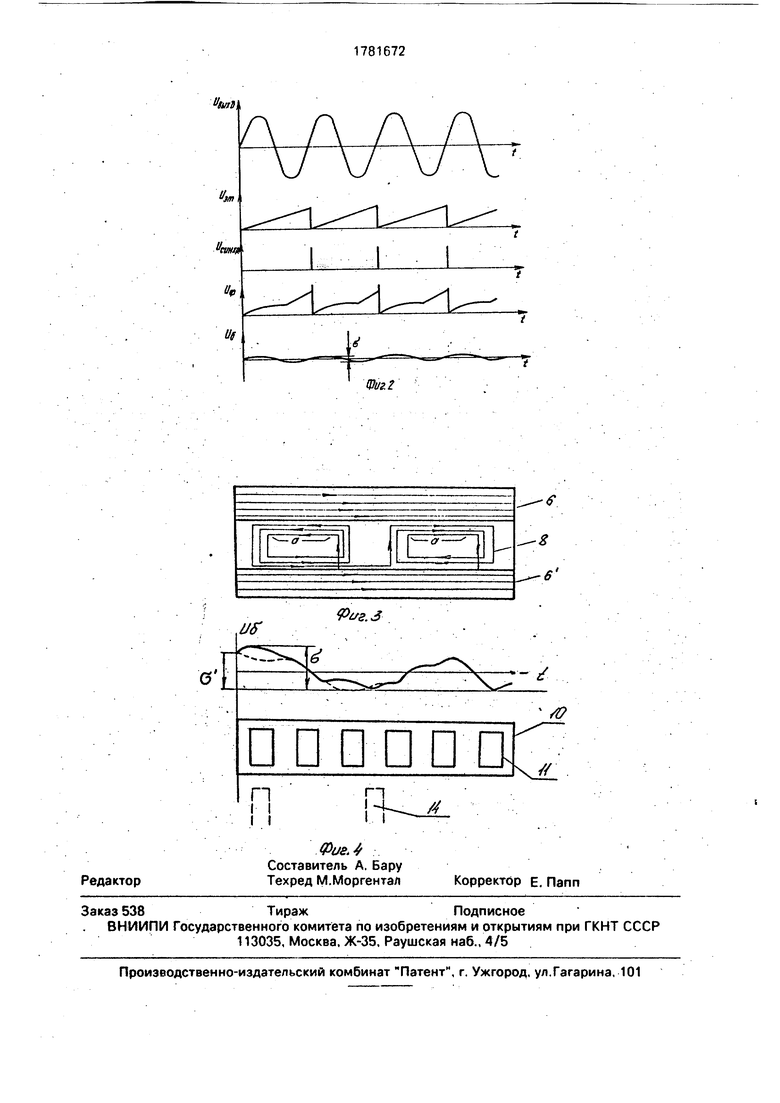

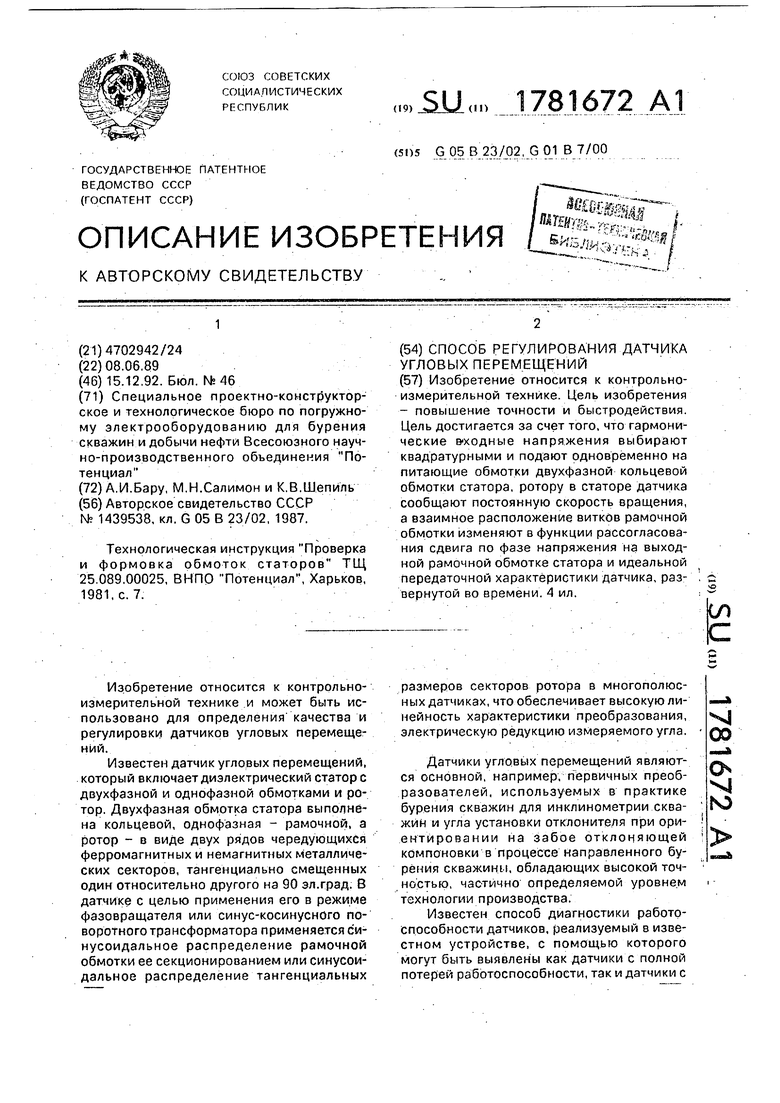

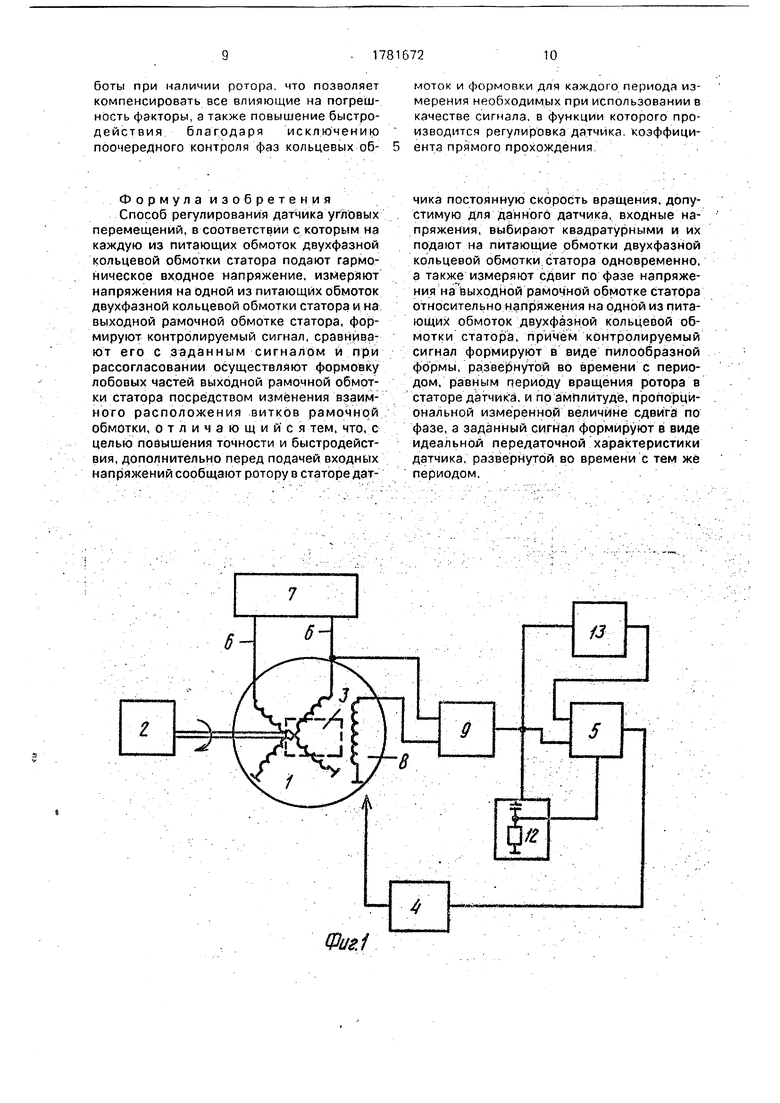

На фиг.1 приведена функциональная схема установки для осуществления пред- латаемого способа; на фиг.2 - временные диаграммы; на фиг.З - схемы намотки фаз кольцевой и рамочной обмоток; на фиг.4 - характер влияния на выходную кривую погрешности датчика немагнитной пластины.

Датчик угловых перемещений 1, установленный без наружного корпуса, приводится во вращение электродвигателем 2 с постоянной скоростью вращения ротора 3.

Скорость вращения двигателя 2 выби- рается, во-первих, из условия обеспечения допустимой постоянной скорости вращения ротора для данного датчика, во-вторых, чтобы, например, период враа;ения (время одного оборота) для достаточной точности

измерения превышал напряжения частоты питания хотя бы в 360 раз (в этом случае точность измерения будет составлять 1 %).

При необходимости получения более точной настройки датчиков это соотношение увеличивают. Например, при частоте напряжения питания датчика - 10 кГц и квантовании измерения выходных фазовых сдвигов в 1°, период вращения равен 100 360 36 мсек или не более 1600 об/мин. Кроме того, при выборе скорости необходимо исходить из удобства работы оператора 4 и требования получения устойчивой картины на экране осциллографа 5, что определяется типом выбранной аппаратуры.

Постоянная скорость вращения ротора 3 датчика необходима для получения неискаженной кривой передаточной характеристики датчика 1. В противном случае на ней в моменты изменения скорости будут возникать перегибы кривой, что приведет к неверной оценке погрешности.

Входные кольцевые питающие обмотки б и 6 датчика 1 подключаются к генератору синус-косинусного напряжения 7 (квадратурного), а выходная рамочная обмотка 8 подключена ко входу аналогового фазометра 9. Для включения датчика угловых перемещений необходима запитка его питающих обмоток 6 и 6 квадратурным напряжением, амплитуда которого определяется исходя из исключения насыщения магнитной системы датчика с одной стороны, и получения достаточной амплитуды выходного сигнала (хотя бы на уровне сотен милливольт), с другой стороны. Выходной сигнал рамочной обмотки 8 имеет вид переменного наггряжёнйя частот ы входного сигнала, причем его фазовый сдвиг относительно любого из выходных напряжений пропорционален угловому положению ротора 3 датчика 1 относительно статора 10, развертка которого представлена на фиг.4. Передаточная характеристика идеального синус-косинусного поворотного трансформатора (СКВТ) в рехсиме фазовращателя определяется формулой

Ј К«,

где (р - фаза выходного сигнала обмотки 8;

К - коэффициент, определяемый конструкцией СКВТ и равный числу пар полюсов 11;

а- угол пооорота ротора СКВТ.

Передаточная характеристика реального СКВТ отличается от идеальной на величину погрешности д(у)

Аналоговый фазометр 9 произврдит непрерывное измерение сдвига фазы выходного напряжения рамочной обмотки 8 УвыхД датчика 1 относительно одного из питаю- / щих напряжений обмоток 6 и б например, синуса идеального), поданного от генератора квадратурных напряжений 7. Выходное напряжение Уф фазометра 9 имеет пилообразную форму, его период равен периоду вращения ротора 3 датчика, и в каждой точке оно пропорционально фазовому сдвигу выходного напряжения датчика УвыхД относительно выбранного опорного, выходное напряжение фазометра 9 11ф представляет собой передаточную характеристику датчика 1, развернутую во времени за один оборот двигателя 2. Причем погрешность б датчика 1 выражается в нелинейности формы напряжения .

Сигнал с выхода фазометра 9 подается на первый дифференциальный вход двухлу- чевого осциллографа 5.

Для синхронизации начала хода луча осциллографа 5 с началом пилообразного напряжения 11ф (нулевой фазовый сдвиг) на вход осциллографа 5 (внешняя синхронизация) через формирователь 12 (дифцепочка) подается сигнал синхронизации Uawxp в момент перехода текущей фазы выхода датчика 1 через 0.

Также синхронно с выходным напряжением фазометра 9 генератор пилообразного напряжения 13, подключенный к выходу фазометра 9, выдает пилообразное напряжение Уэт. частотой и амплитудой равное напряжению выхода фазометра 9, т.е. кривые Уф и 11эт имеют равную частоту и амплитуду. Следовательно кривая Уэт представляет собой идеальную передаточную характеристику датчика 1, развернутую во времени за 1 оборот. .

Кривые иэт и 11ф отличаются друг от друга только на величину напряжения U6 . про- порционал ьного погрешности датчика 1 (t)H%).

С помощью осциллографа 5 производится вычитание кривых Оф и LUr, т.к. они поданы на дифференциальные входы, в результате чего на экране осциллографа 5 прорисовывается кривая напряжения (J6 , пропорционального погрешности датчика 1. Зная амплитуду выходного напряжения фазометра 9, которая соответствует 360°,и, измеряя на осциллографе 5 напряжение Уф, при сравнении этих величин можно определить погрешность датчика 1 в любой точке его передаточной характеристики, что и производится, например, оператором 4, который, в случае превышения погрешности

датчика 1 допустимой величины, производит формовку лобовых частей (а на фиг.З) рамочной обмотки 8, контролируя постоянно погрешность д датчика 1 по осциллографу 5, до достижения погрешности, например, минимального уровня д

Таким образом образуется замкнутая система регулирования датчика 1 в функции погрешности с учетом всех электрических и

конструктивных влияющих факторов.

Формовка лобовых частей (а на фиг 3) рамочной обмотки 8 производится в следующем порядке.

Определяют полюс 11 рамочной обмотки 8 (см, фиг.4), приложение к которому пластины 14 из немагнитного материала (медь, алюминий и др.) приводит к уменьшению погрешности датчика 1 (уменьшению напряжения на экране осциллографа 5).

Лобовые части (а) данного полюса подвергают формовке, т.е. лопаткой из диэлектрика изменяют расстояние между витками рамочной обмотки 8, а также одной из питающих 6 и б1. При правильной геометрии

рамочной обмотки 8 и кольцевых обмоток 6 и б , витки которых должны быть параллельны, погрешность датчика 1 определяется асимметрией магнитных цепей, неравномерностью зазоров и эксцентриситетом.

Это приводит к различным коэффициентам передачи от кольцевых обмоток к рамочной и по полюсам 11 и в каждой точке положения ротора 3, что приводит к погрешности датчика 1, т.к. идеальный датчик имеет равные коэффициенты передачи в любой точке. Изменение коэффициентов передачи может быть осуществлено изменением геометрии лобовых частей обмоток 8 и б, б , т.е. изменением угла между витками этих обмоток.

Это и выполняется оператором путем уплотнения паза витков обмотки 8, изменением конфигурации витков, увеличением расстояния между витками рамочной обмотки во всех одноименных полюсах При этом даже

незначительное изменение конфигурации лобовых частей витков обмотки 8 приводит к значительному изменению погрешности датчика 1.

Формовка лобовых частей прекращается при достижении датчиком 1 минимальной погрешности.

Использование предложенного способа для регулирования датчика угловых пере- мещений обеспечивает повышение точности благодаря возможности формования лобовых частей выходной рамочной обмотки одновременно с контролем погрешности датчика в штатном режиме работы при наличии ротора, что позволяет компенсировать все влияющие на погрешность факторы, а также повышение быстродействия благодаря исключению поочередного контроля фаз кольцевых обмоток и формовки для каждого периода измерения необходимых при использовании в качестве сигнала, в функции которого производится регулировка датчика коэффициента прямого прохождения

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик угловых перемещений | 1986 |

|

SU1395816A1 |

| ВЫСОКОЧАСТОТНЫЙ ДАТЧИК УГЛОВЫХ ПЕРЕМЕЩЕНИЙ | 1973 |

|

SU374648A1 |

| ВЫСОКОЧАСТОТНЫЙ ДАТЧИК УГЛОВЫХ ПЕРЕМЕЩЕНИЙ ИНДУКЦИОННОГО ТИПА | 1973 |

|

SU362906A1 |

| Вентильный электродвигатель и способ его настройки | 1989 |

|

SU1772875A1 |

| Индукционный электромашинный многополюсный двухфазный фазовращатель | 1978 |

|

SU743127A1 |

| Датчик угла поворота вала | 1979 |

|

SU808850A1 |

| СПОСОБ ЧАСТОТНОГО УПРАВЛЕНИЯ ЭЛЕКТРОДВИГАТЕЛЕМ | 1969 |

|

SU245889A1 |

| Преобразователь угол-фаза | 1977 |

|

SU708141A1 |

| Преобразователь угла поворота вала в код | 1973 |

|

SU503268A1 |

| Двухканальный бесконтактный датчик угловых перемещений | 1979 |

|

SU894347A1 |

Изобретение относится к контрольно- измерительной технике. Цель изобретения - повышение точности и быстродействия. Цель достигается за счет того, что гармонические в-ходные напряжения выбирают квадратурными и подают одновременно на питающие обмотки двухфазной кольцевой обмотки статора, ротору в статоре датчика сообщают постоянную скорость вращения, а взаимное расположение витков рамочной обмотки изменяют в функции рассогласования сдвига по фазе напряжения на выходной рамочной обмотке статора и идеальной передаточной характеристики датчика, развернутой во времени. 4 ил. (Л С

Формула изобретения Способ регулирования датчика угловых перемещений, в соответствии с которым на каждую из питающих обмоток двухфазной кольцевой обмотки статора подают гармоническое входное напряжение, измеряют напряжения на одной из питающих обмоток двухфазной кольцевой обмотки статора и на выходной рамочной обмотке статора, формируют контролируемый сигнал, сравнивают его с заданным сигналом и при рассогласовании осуществляют формовку лобовых частей выходной рамочной обмотки статора посредством изменения взаимного расположения витков рамочной обмотки, отличающийся тем, что, с целью повышения точности и быстродействия, дополнительно перед подачей входных напряжений сообщают ротору в статоре датФи 1

чика постоянную скорость вращения, допустимую для данного датчика, входные напряжения, выбирают квадратурными и их подают на питающие обмотки двухфазной кольцевой обмотки статора одновременно, а также измеряют сдвиг по фазе напряжения на выходной рамочной обмотке статора относительно напряжения на одной из питающих обмоток двухфазной кольцевой обмотки статора, причем контролируемый сигнал формируют в виде пилообразной формы, развернутой во времени с периодом, равным периоду вращения ротора в статоре датчика, и по амплитуде, пропорциональной измеренной величине сдвига по фазе, а заданный сигнал формируют в виде идеальной передаточной характеристики датчика, развернутой во времени с тем же периодом.

Ъ

UЈ

Pvs.J

| Устройство для диагностики работоспособности датчиков | 1987 |

|

SU1439538A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для производства гипсовых отливок | 1931 |

|

SU25089A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-12-15—Публикация

1989-06-08—Подача