Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывной гидроэкструзии с волочением | 1977 |

|

SU707640A1 |

| Устройство для непрерывной экструзии с волочением | 1980 |

|

SU897357A2 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2015761C1 |

| Устройство для непрерывной гидроэкструзии проволочной заготовки совмещенной с волочением | 1978 |

|

SU743766A1 |

| Способ гидростатического волочения тонкой проволоки | 1986 |

|

SU1397115A1 |

| Устройство для волочения проволоки с гидродинамической подачей смазки | 1979 |

|

SU904823A1 |

| Способ изготовления проволоки с покрытием | 1991 |

|

SU1801644A1 |

| Устройство для непрерывной гидроэкструзии заготовок | 1982 |

|

SU1044374A1 |

| Устройство для непрерывного гидромеханического прессования проволоки | 1986 |

|

SU1563829A1 |

| Намоточный механизм к устройству для непрерывного гидростатического прессования проволоки | 1981 |

|

SU969399A1 |

Изобретение относится к обработке металлов давлением, в частности к гидростатической обработке проволоки. Сущность изобретения: устройство для гидростатической деформации проволоки содержит контейнер с герметичной полостью под высокое давление жидкости, две волоки, установленные в стенке контейнера по разные стороны от оси, установленные по оси контейнера два вала с отдельными приводами вращения, размещенные на валах барабаны с проволокой, приводной цилиндрический кулачок, установленный соосно барабанам. В герметичной полости по разные стороны от оси контейнера установлены механизмы раскладки проволоки в виде цилиндрических штанг, одними концами взаимодействующих с торцевой копир- ной поверхностью цилиндрического кулачка.3 ил.

Изобретение относится к обработке металлов давлением, в частности к гидростатической обработке проволоки.

Цель изобретения - увеличение производительности и упрощение конструкции устройства.

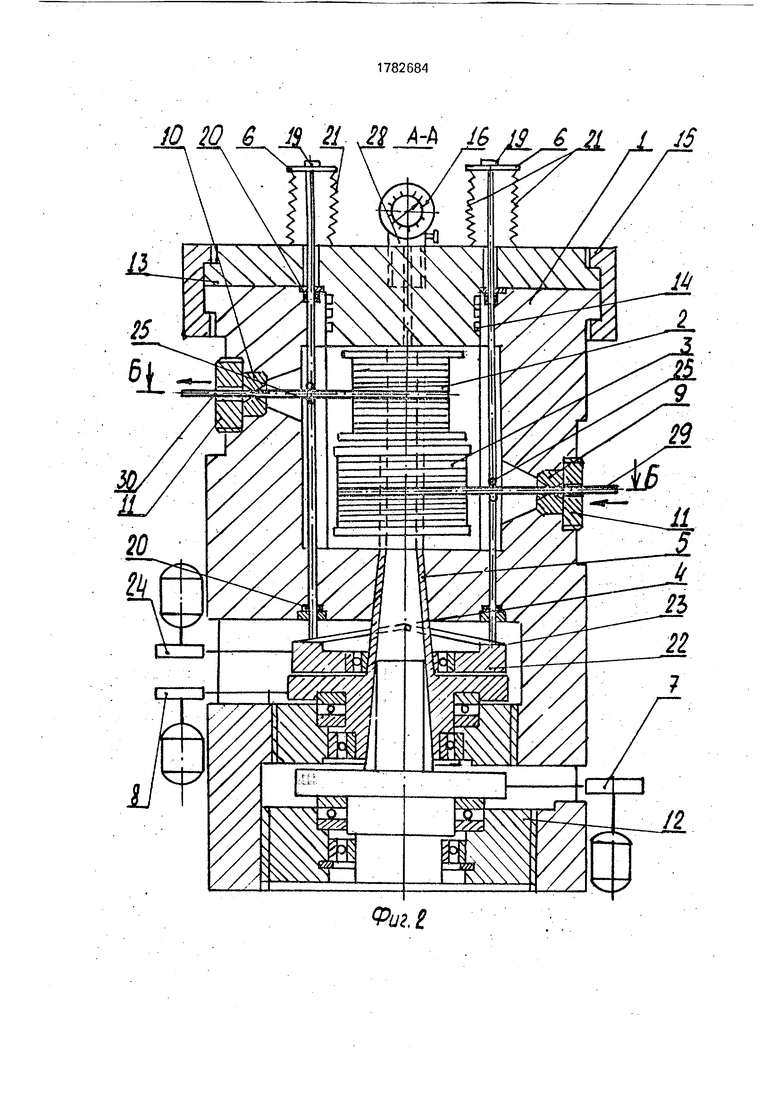

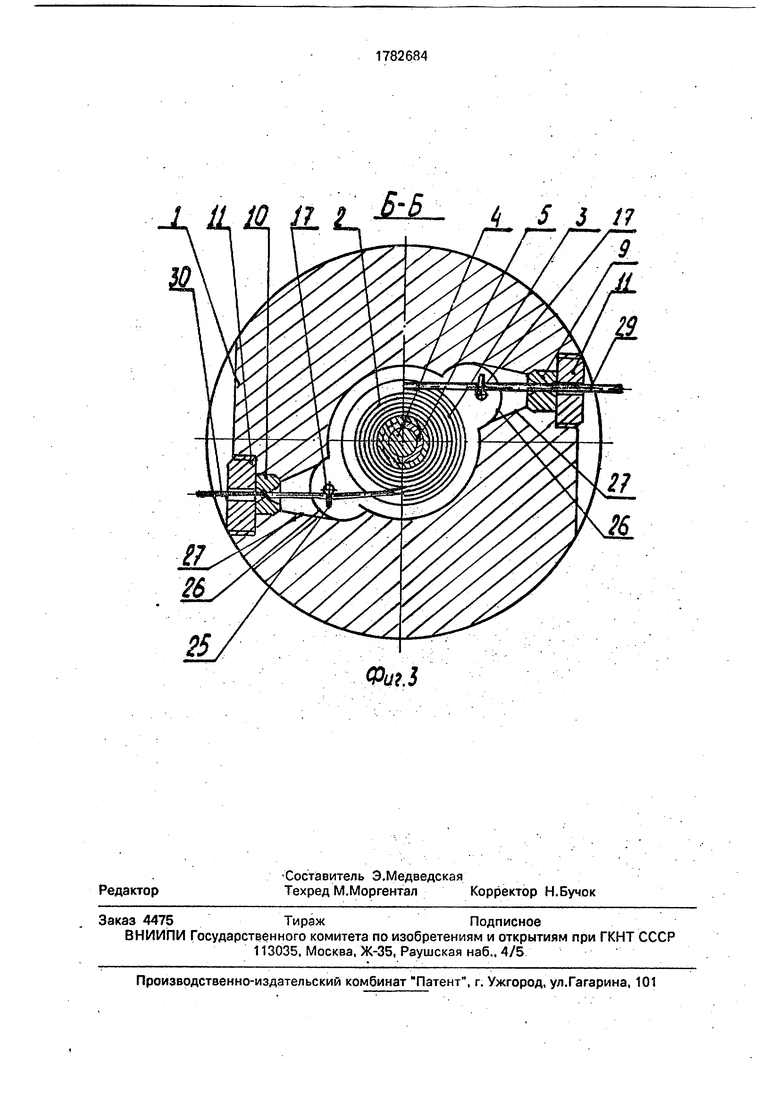

На фиг. 1 изображено устройство для гидростатической деформации проволоки; на фиг. 2 -- разрез А-А на фиг. 1; на фмг. 3 - разрез Б-Б на фиг. 2.

Устройство для гидростатической деформации проволоки содержит контейнер высокого давления 1 в цилиндрической внутренней полости которого размещены барабаны 2 и 3 на приводных валах, соответственно, 4 и 5, механизмы раскладки б, регулируемые приводы вращения 7 и 8, матрицы (волоки) 9 и 10 с опорными элементами 11, опорный узел 12 приводных валов,

фланец 13 контейнера с уплотнительными элементами 14, байонетный затвор 15, индикатор давления 16, размоточно-прием- ные механизмы 17 и 18.

Механизм раскладки б содержит цилиндрические штанги-проволоководители 19, проходящие сквозь корпус контейнера за его пределы, уплотненные по концам элементами 20, пружины 21, цилиндрический кулачок 22 с торцевой копирной поверхностью 23, взаимодействующей со штангами, привод вращения 24 кулачка. Штанги 19 выполнены с возможностью перемещения в осевом направлении и в зоне обслуживаемого барабана снабжены цилиндрическими штифтами-проволокоделителями 25. расположенными перпендикулярно оси штанг.

Камера контейнера содержит боковые карманы (радиальные расточки) 26, выполVI00

ю

Os 00

N

ненные вдоль ее рабочей части.. Боковые карманы 26 соединены с матричной областью в стенке контейнера 1 коническими каналами 27, больший раструб которого соответствует по величине длине рабочей части барабанов 2,3.

Приводной вал 5 барабана 3 выполнен полым i с кольцевым поперечным сечением и размещен коаксиально другому валу 4 барабана 2 со сплошным сечением круга.

На входном участке приводные валы барабанов имеют коническую форму с одинаковой конусностью сопряженных поверхностей, с уклоном в сторону камеры высокого давления, при этом они наделены возможностью осевого перемещения при взаимодействии с гайками опорного узла 12.

Позицией 28 обозначен дроссельный кран, через гсоторый манометр 16 соединен с камерой высокого давления.

На фиг. 1, 2 барабан 3 показан как втягивающий заготовку 29 и создающий в результате чего высокое давление в камере контейнера 1, а барабан 2 изображен как отдающий заготовку в очаг деформации. При этом волока 9 является уплотнитель- ной, а волока 10 рабочей деформирующей.

Позицией 30 обозначено деформированное изделие.

Камера контейнера 1 герметизирована по торцам уплотнительными элементами 14 фланца 13 с одной стороны, коническим со- пряжением приводных валов и контейнера с другой стороны, вход проволоки в контейнер и выход из него уплотняется самим материалом обрабатываемой проволоки. Контейнер 1 в торцевой части с одной стороны имеет три секторных выступа для бай- онетного роединения с фланцем 13 и посадочные гнезда для уплотнений 20 штанг 19 механизма раскладки, С другой стороны - аналогичные посадочные гнезда для уплотнений 20, коническую расточку для сопряжений с входным участком приводного вала 5, резьбовые расточки для опорного узла 12 и боковые окна д/ы приводных элементов привода 7, В и 24,

Барабаны 2 и 3 выполнены с одинаковыми параметрами рабочей части, т.е. имеют равные по величине длину укладки, диаметры намотки и т.д.

Высота подъема копирной поверхности кулачка механизма раскладки, представляющей два полувитка винтовой поверхности противоположного направления, соответствует ходу штангм-проволоководитсля и равна по величине рабочей части барабана. Согласно графическим материалам механизма 17 является размоточным, отдающим

проволоку, механизм 18 - приемным, тянущим проволочное деформированное изделие.

Как вариант исполнения устройство может быть выполнено с количеством барабанов, втягивающих и отдающих, большим Двух.

Устройство работает следующим образом.

0 В камеру контейнера 1 размещают ба- рзбан 3, закрепляя его, соответственно, на приводном валу 5. Готовят проволочную заготовку 29, катушку с которой устанавливают на размоточном механизме 17,

5 предварительно пропускают ее конец через опору 11, матрицу 9 и закрепляют на барабане 3, например, вставляя конец в прорезь, выполненную на рабочей части барабана. Затем берут барабан 2 с предварительно

0 намотанной заготовкой, подлежащей деформации, и закрепляют на приводном валу 4. ООъем заготовки который укладывается на барабан, составляет 0,8 от полного объема вмещаемого его рабочей частью.

5 Конец заготовки острят до размера изделия 30, пропускают через матрицу 10, опору 11 и закрепляют на приемно-тянущем механизме. 18, Матрицы 9 и 10 фиксируют в контейнере опорами 11. После чего камеру

0 заполняют рабочей жидкостью (заливают касторовое или трнасформаторное масло), закрывают фланцем 13, который в свою очередь фиксируют бзйонетным затвором 15, скрепляющим фланец с контейнером. Та5 кмм образом устройство подготовлено к работе.

Подготовив устройство к работе, включают привод 8, приводящий во вращение барабан 3, который начинает втягивать за0 готовку 29 вовнутрь контейнера, и привод 24 механизма раскладки 6, который равномерно и плотно укладывает заготовку на ба- рабан. Втягиваемый металл заготовки, которая уплотняется на входе самим метал5 лом втягиваемой заготовки, при этом степень обжатия заготовки 29 в матрице 9 составляет в пределах упругой деформации 0,01 -0,1 %, создает давление жидкости, необходимое для гидростатической обработ0 ки. Величина давления, создаваемого в камере, определяется объемом втянутого металла, т.е. определенной длины проволочной заготовки, сматываемой с размоточного механизма 17.

5 При достижении необходимого для обработки давления, контролируемого по индикатору давления (манометру высокого давления 16), включают привод приемно-тя- нушего механизма 18, приьод 7 вращения барабана 2 и осуществляют гидростатическую деформацию заготовки с барабана 2 по определенной заранее схеме деформации. Постоянство величины давления в процессе обработки поддерживают и регулируют скоростью вращения привода 8, т.е. скоростью вращения барабана 3 и объемом материала заготовки, втягиваемого в замкнутую камеру в единицу времени. Соотношения объемов выпрессовываемой проволоки и втягиваемой рассчитывают таким образом, чтобы к моменту полного заполнений рабочей части барабана 3 заготовкой 29, процесс деформации проволоки 30 с катушки 2 закончился.

По мере приближения процесса деформации к завершению останавливают привод приемно-тянущего механизма 18, привод вращения 7 барабана 2, привод вращения 8 барабана 3, сбрасывают давление. Сброс давления осуществляют реверсированием привода 8 и 17 и смоткой на катушку механизма 17, вытягивания части проволочной заготовки, в обратном направлении, из камеры высокого давления, или при необходимости ускоренного сброса осуществляют через дроссельный кран 28.

Следующий цикл гидростатической обработки может быть реализован по различным технологическим регламентам: с разгерметизацией контейнера путем снятия фланца и повторением упомянутых подготовительных и рабочих операций, и без разгерметизации контейнера с изменением функций работы барабанов 2 и 3, а также механизмов 17 и 18.

По второй схеме: меняют матрицу деформирующую 10, не извлекая барабаны и не открывая фланец контейнера, на уплот- нительную 9; приемно-тянущий механизм 18 переводят в режим размоточного, на который при этом размещают катушку исходной проволочной заготовки 29, конец ее пропускают через уплотнительную матрицу, через конический канал 27 заводят в барабан 2, скрепляя его с ним, фиксируют матрицу в контейнере. Затем извлекают матрицу у барабана 3 и заменяют ее на деформирующую 10, размоточный механизм 17 переводят в режим приемно-тянущего, острят конец заготовки до размера изделия, пропускают его через деформирующую матрицу, которую после чего фиксируют, конец закрепляют на катушке приемно-тянущего механизма. Включают, предварительно изменив направление вращения, привод 7 вращения барабана 2 и привод 24 механизма раскладки. При этом проволочная заготовка, уплотняясь в матрице, будет втягиваться вовнутрь контейнера, наматываясь равномерно уже на барабан 2,

создавая пропорционально втягиваемому объему проволоки давление жидкости в замкнутой рабочей камере. Достигнув величины рабочего давления включают привод 8

5 вращения барабана 3 и механизма 17, выполняющего уже только функцию приемно- тянущего механизма, осуществляют гидростатическую деформацию по выбранным условиям (схемы и режимам) проволоки

0 с барабана 3. Далее циклы подготовки и работы повторяются.

В качестве втягиваемой исходной проволоки, создающей давление жидкости в замкнутой рабочей камере, может быть ис5- пользована паразитная заготовка более высокой прочностью материала, позволяющая поднять уровень создаваемых давлений до более высоких значений по отношению к пределу прочности деформируемой заго0 товки. Следует отметить, что максимальный уровень создаваемых предлагаемым способом в устройстве давлений ограничивается пределом прочности материала втягиваемой заготовки, при повышении указанного

5 предела дальнейшее втягивание заготовки приводит к ее обрыву с отстрелом из матрицы и разгерметизацией контейнера. Паразитная заготовка может быть многократно применяемой.

0 Устройство обеспечивает осуществление обработки при весьма различных вариантах работы:

1- без разгерметизации контейнера, с использованием многократно используе5 мой паразитной заготовки, наматываемой на один из барабанов. В этом случае на другой барабан предварительно наматывается проволока, подлежащая деформации, и после подготовительных работ начинают

0 рабочий цикл обработки. Паразитную заготовку, ее необходимый для создания давления объем, перед этим предварительно сматывают.

2- без разгерметизации с использсва- 5 нием для создания давления обрабатываемой заготовки с изменением функций барабанов и осуществления при этом многопереходного деформирования двух кусков проволочной заготовки, наматываемых

0 и деформируемых,,соответственно, с помощью двух барабанов.

3- без разгерметизации с использованием для создания давления обрабатываемого материала проволоки с

5 осуществлением одного перехода деформации (одного обжатия).

4- с разгерметизацией в комбинации вышеуказанных технологических приемов.

Возможность поочередного чередования функционального назначения барабанов при замене деформирующей матрицы на уплотнительную, и наоборот, уплотни- тельной на деформирующую, когда втягивающий барабан с намотанной проволокой становится подающим для подачи ее в зону деформации, а подающий станоаится втягивающим, создающим и регулирующим давление в камере, позволяет сократить вспомогательное время на подготовку к очередному циклу работы и достичь при этом высокой производительности труда.

Конструкция устройства, наличие реверсивных регулируемых приводов, позволяет создать широкие технологические возможности с реализацией ряда технологических схем гидростатической обработки: гидростатической калиброекй ггроволоки с малыми (до 10%} обжатиями при давлениях жидкости до 200 МПа; гидростатического волочения с обжатием до 40% при давлениях, жидкости величиной, соответствующей значениям предела текучести обрабатываемого материала; гидроэкструзии с волочением с разовым обжатием более 40%; чистой гидроэкструзии или гидроэкструзии с радиальным усилием (противонатяжением со стороны отдающего барабана) при давлениях жидкости величиной, превышающей значение предела текучести обрабатываемого материала.

В процессе гидростатической деформации устройства предусматривает синхронизацию скорости отдающего барабана со скоростью приемно-тянущего механизма, скорости втягивающего барабана (скорости втягивания проволоки) и скорости отдающего барабана (скорости волочения). Процесс протекает при постоянной величине давления жидкости, ограниченной пределом прочности на разрыв втягиваемой проволоки. Поскольку объем, занимаемый заготовкой в камере высокого давления в процессе работы (по условию сколько входит, сколько и выходит) остается постоянным, падение давления происходит, как показала практика, медленно, и исключительно за счет малых утечек жидкости, и его величина поддерживается на нужном уровне коррекцией - изменением скорости волочения или

втягивания. Процесс гидростатической деформации ведется с катушки на катушку, характеризуется продолжительностью и непрерывностью, т.е. стабильностью. Предлагаемое решение позволяет достичь следующие технико-экономические преимущества:

-повысить производительность;

-упростить конструкцию за счет исклю- чения металлоемкого и энергоемкого генератора высокого давления прессового типа;

-снизить металлоемкость конструкции устройства как очевидный факт при исключении прессового генератора;

- снизить энергоемкость устройства в десятки раз (так как мощность привода генератора определяется диаметром плунжера, создающего давление, то в предлагаемом устройстве таким плунжером

служит втягиваемая проволока, сечение которой существенно меньше плунжера);

-уменьшить рабочую занимаемую площадь;

-упростить эксплуатацию устройства и повысить его надежность в работе.

Формула изобретения Устройство для гидростатической деформации проволоки, содержащее контейнер с герметичной полостью под высокое давление жидкости, размещенные в нем две волоки и барабан с проволокой, сидящий на приводном валу, отличающееся тем, что, с целью увеличения производительности и упрощения конструкции, оно снабжено вторым барабаном, установленным соосно с первым на полом валу и имеющим отдельный привод, и механизмами раскладки проволоки, выполненными в виде подпружиненных относительно контейнера цилиндрических штанг и приводного цилиндрического кулачка, взаимодействующего с одними их концами торцевой копирной поверхностью и установленного коаксиально

приводным валам барабанов, при этом волоки установлены в стенке контейнера, а штанги механизмов раскладки - в герметичной полости по разные стороны оси контейнера.

Ч

со

to

CM

со r

J 17

Фиг.I

| Устройство для непрерывной гидроэкструзии с волочением | 1977 |

|

SU707640A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-23—Публикация

1990-04-17—Подача