Изобретение относится к обработке металлов давлением, в частности, нанесению цинкового покрытия на латунную проволоку с одновременной калибровкой гидростатическим волочением..

Цель изобретения - повышение качества поверхности, увеличение производительности и упрощение технологии изготовления.

Способ изготовления проволоки с покрытием состоит в том. что покрытие наносят путем электрохимического осаждения из электролита высокого давления, подава- ембго в емкость, через который пропускают периодический электрический ток и одновременно производят калибровку волочением через расположенные в едином технологическом потоке уплотнительную входную волоку, емкость с жидкостью высокого давления и рабочую выходную волоку. При этом в качестве анода используют емкость, а в качестве, катода - заготовку.

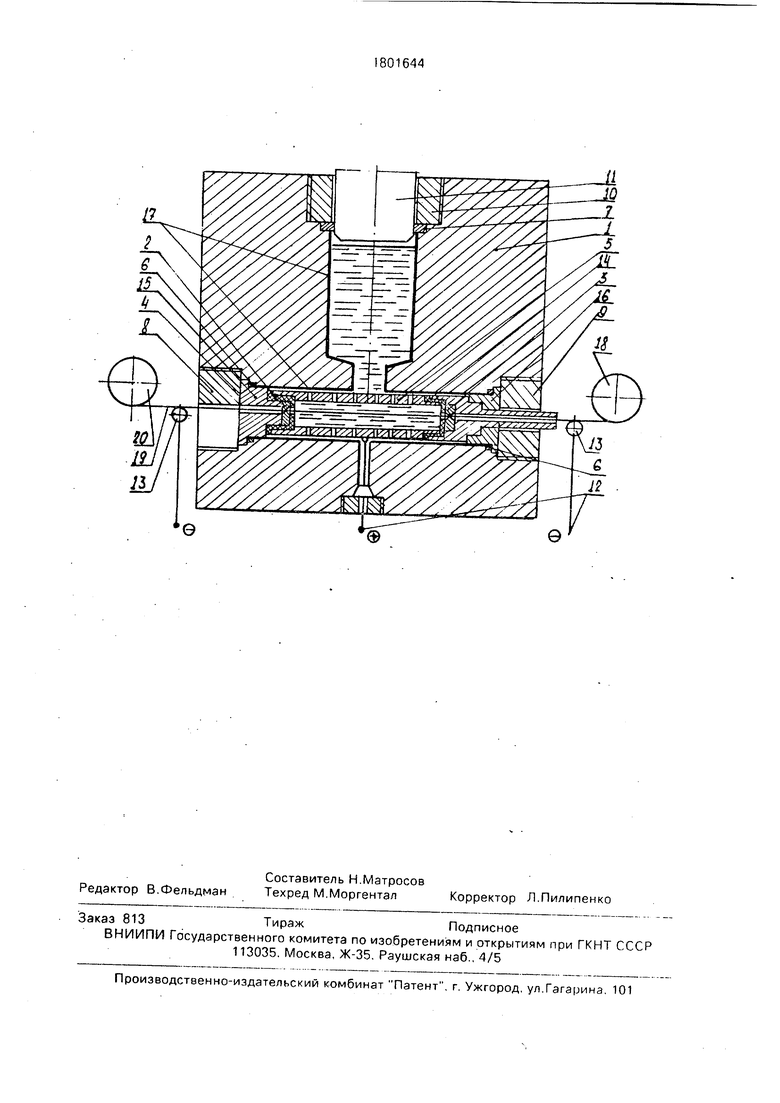

На чертеже изображено устройство для реализации предлагаемого способа.

Устройство содержит контейнер высокого давления 1, входную волоку 2, выходную калибрующую волоку 3, объединенные в один сборный узел (компакт-блок) 4 емкостью (корпусом) 5, уплотнения высокого давления 6 и 7, опорные элементы 8, 9 и 10. плунжер 11 генератора высокого давления, источник питания 12 электрического тока. Скользящие по проволоке контакты 13, расположенные непосредственно до и после контейнера, выполнены в виде направляющих проволоку роликов и соединены с отрицательным полюсом источника питания. .Емкость (корпус) 5, заполняемая электролитом цинкования, снабжена электроизоля- циёй 14 поверхности, сопрягаемой с волокодержателями 15, 16 и соединена с другим положительным полюсом источника питания, емкость 5 выполнена из нержавеющей стали. Источник 12 выполнен в виде

(Л

С

iOO

0

|

О 4

источника периодического прерывистого электрического тока. Каналы контейнера высокого давления покрыты футеровкой 17, позицией 18 обозначен волочильный барабан приемно-тянущего устройства, 19 - обрабатываемая заготовка, 20 - отдающая катушку с проволочной заготовкой. В качестве электролита цинкования применяют простые и комплексные составы, кислые сульфатные или щелочные цианидные, цин- катные, аммиакатные электролиты. Исходную обрабатываемую проволоку своим заостренным концом вставляют в отверстие волокодержателя 15, волоку уплотнитель- ную 2, протягивают через емкость (корпус) 5, затем отверстие выходной калибрующей волоки 3, протянутый конец закрепляют на барабане приемно-тянущего устройства 18. Контейнер высокого давления 1 заполняют электролитом цинкования. Создают гидростатическое давление в электролите перемещением плунжера 11 генератора высокого давления. Включают источник питания 12 периодического (прерывистого) тока, получаемого коммутацией постоянного,и приемно-тянущее устройство 18.

При включении источника электрического тока происходит электрохимическое осаждение равномерного по периметру заготовки тонкого слоя металла покрытия (цинка, входящего в состав электролита). При этом процесс электрохимического осаждения (цинкования) осуществляется одновременно в непрерывном режиме с гидростатической калибровкой с использованием одной технологической оснастки, чем обеспечивается совмещение двух необходимых операций производства. Толщина наносимого слоя покрытия, производи- тельность процесса регулируется изменением параметров электрического тока, скорости волочения и концентрацией применяемого электролита.

Исходная заготовка диаметром 0,28 мм из латуни Л63 пределом прочности -- 420 МПа и пределом текучести 154 МПа. В качестве рабочей среды применяли сульфатный электролит следующего состава, г/л: цинка сульфат 200 ... 250: натрия сульфат 60 ... 100.

Режим осаждения:

Полный период, с4:

Катодный период, с 3:

Анодный период, с1:

Плотность тока. А/дм2 6:

Температура

комнатная, °С20:

Скорость волочения, м/с0.2:

Степень общего калибрующего обжатия. % 20

Давление электролита, МПа130 - 170 Осуществление процесса электрохимического осаждения с электролитом высокого

давления создает условия для осаждения плотного слоя покрытия, поскольку высокое гидростатическое давление способствует закрытию пор, т. е. снижению пористости покрытия, получению плотных мелкозернистых осадков.

Применение периодического тока в совокупности с высоким гидростатическим давлением электролита при электроосаждении также способствует достижению поставленной цели - повышение скорости осаждения и улучшению структуры покрытия, позволяет создавать мелкокристаллические осадки, прочно сцепленные с основой, без применения каких-либо дополнительных добавок. Калибровка в условиях проявления гидростатического эффекта обеспечивает равномерный характер относительных деформаций материала проволоки и покрытия в режиме пластогидродинамического трения. В результате повышается качество поверхности и точность геометрических размеров получаемого изделия, обеспечивается выглаживание поверхности проволоки с покрытием без

нарушения его целостности, без опасности скальпирования (отгона) слоя покрытия.

Совмещение двух необходимых операций производства: электрохимического осаждения и гидростатической калибровки

в условиях проявления гидростатического эффекта позволило упростить технологию получения проволоки с покрытием повышенного качества, повысить эффективность ее производства.

Формула изобретения Способ изготовления проволоки с покрытием, преимущественно латунной с цинковым покрытием, включающий нанесение

на заготовку покрытия и протягивание через расположенные в едином технологическом потоке уплотнительную входную волоку емкость, наполненную жидкостью высокого давления, и рабочую выходную волоку, отличающийся тем. что. с целью повышения качества поверхности, увеличения производительности и упрощения технологии изготовления, покрытие наносят путем электрохимического осаждения элёктролита, подаваемого в емкость, через кою- рый пропускают периодический электрический ток, при этом в качестве анода используют емкость, а в качестве катода - заготовку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидростатического волочения тонкой проволоки | 1986 |

|

SU1397115A1 |

| Устройство для калибровки электродной проволоки волочением | 1987 |

|

SU1507490A1 |

| Способ изготовления сварочной проволоки с антикоррозийным металлическим покрытием | 1991 |

|

SU1790477A3 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2015761C1 |

| Устройство для гидростатической деформации проволоки | 1990 |

|

SU1782684A1 |

| Способ обработки стальной проволоки | 1991 |

|

SU1766985A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПРОФИЛЕЙ С ВОГНУТЫМИ ГРАНЯМИ | 1994 |

|

RU2074779C1 |

| Способ изготовления стальной оцинкованной проволоки | 1980 |

|

SU945227A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМАТУРНОЙ СТАЛИ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 1993 |

|

RU2070448C1 |

| СПОСОБ ВОЛОЧЕНИЯ ЗАГОТОВОК КРУГЛОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2004 |

|

RU2252091C1 |

Область использования: при изготовлении латунной проволоки с цинковым покрытием для проволочного электрода-инструмента электроэрозионных проволочно- вырезных станков. Сущность изобретения: латунную проволоку протягивают последовательно через входную уплотнительную волоку, емкость, наполненную электролитом для электрохимического осаждения по- крытия, через который пропускают периодический электрический ток, и выходную рабочую волоку. В качестве аиоца используют емкость, а в качестве катода - заготовку. 1 ил.

| Способ крашения тканей | 1922 |

|

SU62A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-03-15—Публикация

1991-04-05—Подача