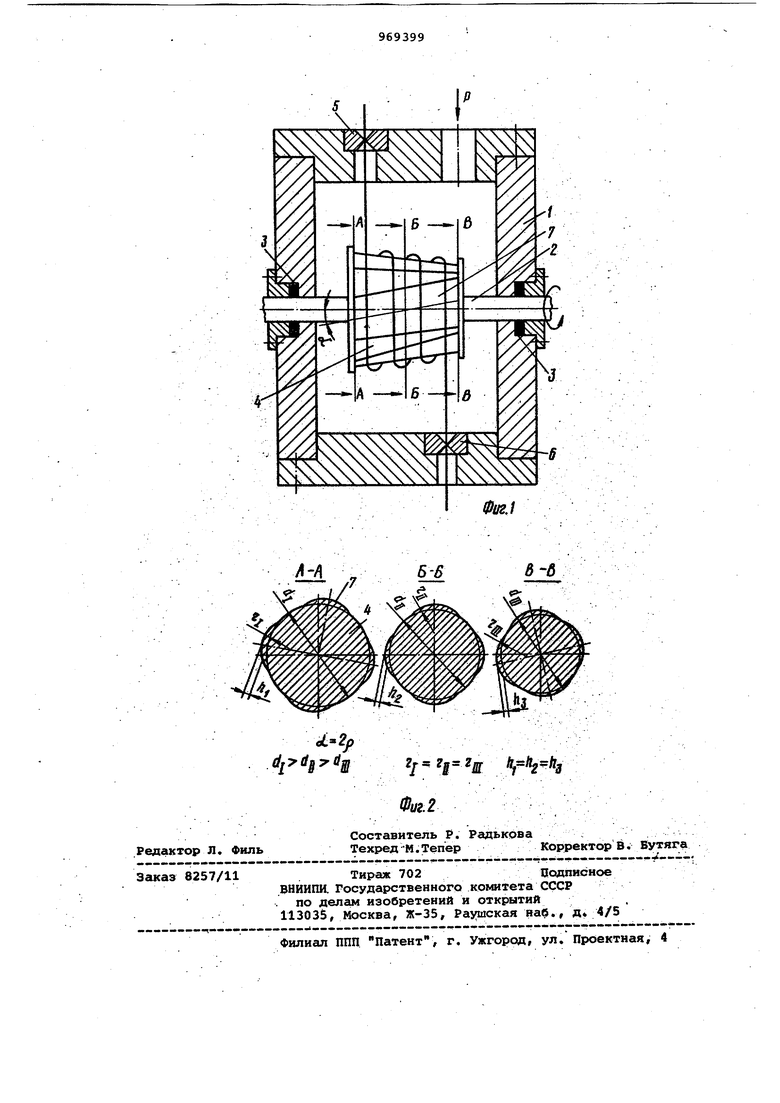

не входной (уплотняющей) матрицы 5, а меньшее - на уровне выходной (деформирующей) матрицы 6. Обе матри цы (входная 5 и выходная б) установлены в стенке камеры 1 высокого давления. Вдоль поверхности барабана 4 выполнены сплошные спиральные выступы 7, смещенные относительно образующей конуса под углом oL , равным удвоенному углу трения р меж ду обрабатываемым материалом и барабаном, т.е. о 2р . Этот угол трения ,СР меняется в зависимости от- материала обрабатываемой заготовки в пределах 2-5 и, соответственно, леняется угол сме щения (.d.) выступов 7, поэтому для различных материалов предусматривается применение в устройстве барабанов с различным углом смещения выступов 7. , Направление смещения спиральных выступов 7 выбирается Таким образом чтобы в направлении вращения барабан 4 обеспечить опережение положенияначала выступа 7 на большем диаметре усеченного конуса по отношенида к положению конца выступа 7 на меньшем диаметре усеченного конуса. Радиус, с которым выполнены выступы 7, одина ков по их длине, т.е. Г;, г , и выбирается с таким расчетом, чтобы при навивке на барабан 4 заготовка огибала выступы 7 без резких пере гибов и Изломов. Высота выступов 7 от окружности тянущего барабана 4 также одинакова по их длине, т.е. 4. ; . Устройство работает следующим образом. . : Проволочную заготовку протягийгиот через входную уплотнительную матриЦУ 5, делают несколько витков вокру барабана 4 и. выводят через выходную деформирующую г атрицу 6.. В камеру 1 высокого давления заливают рабочую жидкость и создают да.вление/ достаточное для начала процесса гидростатического прессования. Включают электродвигатель, кото рый начина ет вращать приводной вал с барабаном 4. Навитая на барабан 4 проволочная заготовка огибает спиральные выступы 7 на поверхности барабана 4, при этом изменяется гео.метрия навивки проволоки, т.е. вито заготовки принимает форму многоуголь ника со скругленными углами, что препятствует проскальзыванию проволоки при вращении барабана 4. Коническая форма барабана 4, а также конструкция выступов 7 приводят к сдвигу витков проволочной заготовки в сторону меньшего диаметра конуса к деформирукщей матрице 6. Давление в камере 1 поддерживается постоянным и достаточным для выпрессовывания проволочной заготовки через выходную деформирующую матрицу 6. Предлагаемое устройство для непрерывного гидростатического прессования обеспечивает стабильность процесса гидропрессования путем улучше-. .Нин фрикционной связи витков проволоки с поверхностью тянущего барабана благодаря изменению его геометрии. Выполнение выступов на поверхности тянущего барабана заставляет витки заготовки принимать форму многоугольника (в/зависимости от количества выступов), что улучшает сцепление и предотвращает проскальзывание витков на поверхности барабана. Коническая форма тянущего барабана и спиральная форма выступов обеспечивает подачу (соскальзывание) витков заготовки в сторону меньшего основания тянущего барабана к выходной : деформирующей матрице. Выполнение выступов скругленными позволяет проволочной заготовке огибать их без резких перегибов и изломов, что обеспечивает получение изделия с хорошими 1в1зико-механическими свойствами. Использование предлагаемого устройства позволяет снизить обрывность проволоки в процессе прессования и обеспечить получение качественного изделия.. Формула изобретения Намоточный Механизм к устройству для непрерывного гидростатического прессования проволоки, оснащенному входной и выходной матрицами, выполненный в виде надетого на приводной вал барабана, О т л и ч; а ю щ и йс я тем, что, с целью повышения стабильности процесса гидропрессования путем улучшения фрикционной связи проволоки с барабаном, барабан выполнен в вияе усеченного конуса с меньшим основанием, расположенным со стороны выходной матрицы устройства, и со скругленными спиральными выступами, равномерно расположенными на боковой поверхности его, смещенными относительно образующей конуса под углом, равным удвоенному углу трения мелсду поверхностью барабана и материалом изготавливаемой проволоки, при этом выступы имеют постоянные по длине высоты .и радиусы скругления. Источники информации, принятый во внимание при экспертизе 1. Патент США 3871201, кл 72-60, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидропрессованияпРОВОлОКи | 1979 |

|

SU837531A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2015761C1 |

| Устройство для непрерывного гидромеханического прессования проволоки | 1986 |

|

SU1563829A1 |

| Устройство для непрерывного гидропрессования | 1981 |

|

SU984601A1 |

| Устройство для гидростатической деформации проволоки | 1990 |

|

SU1782684A1 |

| Устройство для гидростатического прессования проволоки из спиральной заготовки из полимерного материала | 1989 |

|

SU1696310A1 |

| Устройство для непрерывного гидропрессования | 1982 |

|

SU1039629A2 |

| Устройство для гидропрессования винтообразных профилей | 1982 |

|

SU1067668A1 |

| Способ изготовления волокон | 1987 |

|

SU1472170A1 |

| Устройство для изготовления пружин с профильным сечением витков | 1976 |

|

SU735365A1 |

Авторы

Даты

1982-10-30—Публикация

1981-04-09—Подача